某客三轮整车流场分析及散热性能优化

谭礼斌,袁越锦,王静

(1.陕西科技大学机电工程学院,陕西西安 710021;2.中国石化销售股份有限公司贵州毕节石油分公司,贵州毕节 551700)

随着汽车工业的快速发展和人民生活水平的提高,人们对汽车舒适性的关注度越来越高[1-2]。整车发动机机舱内散热的好坏严重影响着整车运行时的热负荷表现及可靠性[3]。目前分析整车散热的方法主要有环境舱热平衡试验和CFD 仿真,其中环境舱热平衡试验测试可获取准确测试数据,为产品研发及结构改进提供依据,缺点是周期长且成本高。CFD仿真可以获得较准确的预测结果,周期短,成本低,是目前用于解决整车流场性能评估及散热性能提升问题的重要研究手段[4-6]。周艺南等[7]采用CFD 数值仿真方法研究了养蜂车外流场特性,分析了有/无后挡板对速度场及压力场分布的影响。黄森仁等[8]采用CFD 对SUV 车型中后期造型阶段的CAS 模型进行流场分析并对影响阻力系数的关键部件进行了解析。陈明亮等[9]基于STAR-CCM+软件搭建了商用车整车外流场计算模型,对比分析了商用车基础方案和优化方案的流场差异。由此可见,CFD仿真方法在整车外流场计算中得到了广泛应用,已从理论研究阶段进入工程实用化阶段[10-12]。目前,针对客三轮整车流场分析的研究相对较少。因此,基于CFD 方法拟搭建客三轮整车流场及冷却性能评估分析模型,通过数值模拟分析方法获取其发动机机舱速度分布,评估其机舱散热情况,并针对性地提出流场优化建议,提升该客三轮整车散热性能。

1 客三轮整车模型建立

1.1 物理模型

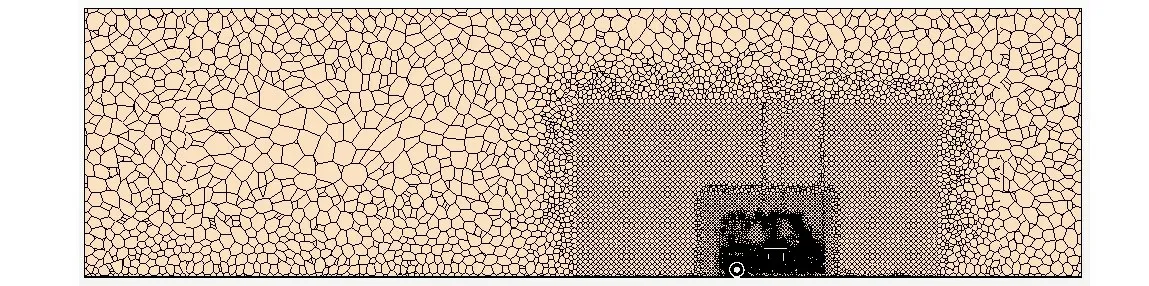

为模拟某客三轮周围流场情况,在车辆周围建立了1 个流体计算域[13-14],用于包围车身、模拟风洞监测流场状态。流体计算域的长度为12倍车身长度,宽度为7倍车身宽度,高度为5倍车身高度。车身头部距离计算域入口3倍车身长度,车身尾部距离计算域出口8 倍车身长度。网格模型采用CFD 分析软件STAR-CCM+中多面体网格和边界层网格技术进行网格划分,完成网格划分后的网格数量约为1.6×107。划分完成后的中间截面网格示意图如图1所示。

图1 整车中间截面网格示意图

1.2 数学模型

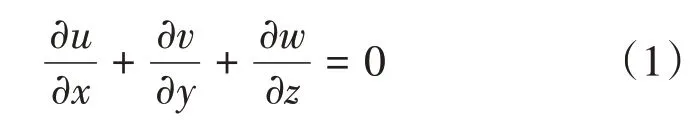

采用STAR-CCM+中的k-ε两方程湍流模型进行客三轮整车外流场计算及散热性能优化研究。整车外流计算中空气介质假设为不可压缩的稳态流动状态,过程中不考虑温度,相应的数学模型[15]的连续性方程为

动量微分方程方程为

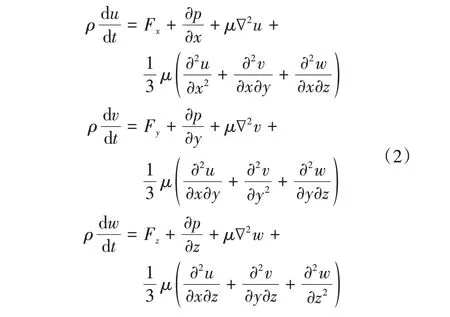

k-ε湍流模型方程为

式中:u、v、w为速度分量;ρ为流体密度;Fx、Fy、Fz为体积力;μ为流体黏度系数;p为流体微元体上的压力;∇为拉普拉斯算子;t为时间;xi和xj为2 个方向坐标分量;ui为i方向速度分量;μt为涡流运动粘滞系数;k为湍动能;ε为湍动能耗散率;Gk为速度梯度产生的湍动能项;C1ε、C2ε、Cu为经验常数,取1.44、1.92 和0.9;σk、σε分别为k和ε的湍流普朗特数,取1.0和1.3。

整车计算域入口为30 km·h-1的速度边界,出口为0 Pa 的压力边界。散热器简化为多孔介质区域,多孔介质的阻力参数通过散热器风洞单品风阻性能测试数据拟合获得。散热器多孔介质芯体的惯性阻力在X、Y、Z方向上分别设为87 000 kg∙m-4、87 000 kg∙m-4、87 kg∙m-4,黏性阻力在X、Y、Z方向上分别设为386 000 kg∙m-3∙s-1、386 000 kg∙m-3∙s-1、386 kg∙m-3∙s-1。散热器风扇为吹风状态,将发动机机舱中热空气从右出风口排出,提升舒适性。散热器风扇的旋转采用旋转坐标参考系法实现,转速设定为额定转速3000 r∙min-1。

2 结构流场分析与优化

2.1 整车初始结构流场分析

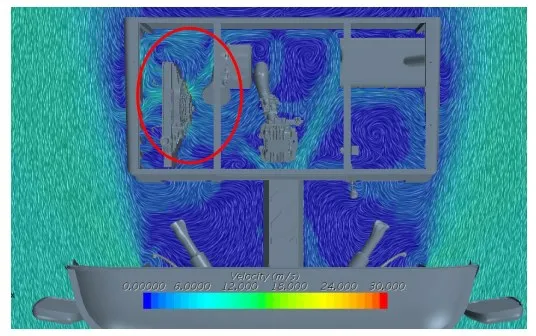

图2为发动机机舱内截面速度分布云图,圈出区域为散热器附近区域,热风回流较严重。通过计算多孔介质截面和右出口的流量差异,得出进入该区域循环风占多孔介质总风量的67.5%,从进风通道进入发动机机舱的风量为119.69 g∙s-1,多孔介质芯体风量为162.4 g∙s-1,风量较大,但多数风量是来自热风循环,不利于散热。

图2 发动机舱内截面速度场分布

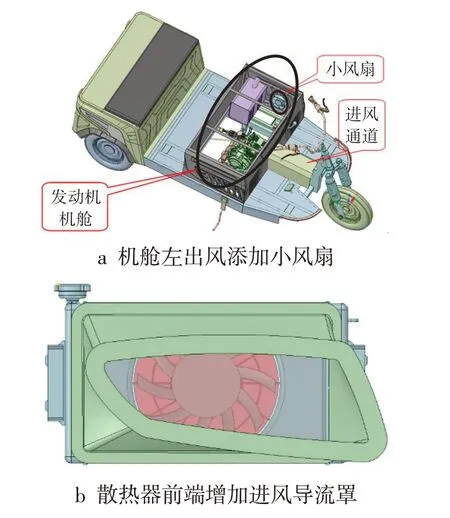

2.2 整车散热结构改进

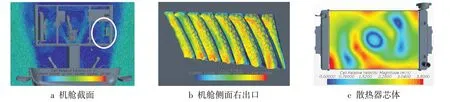

为了改善整车发动机机舱流场分布,提高整车散热,提出了以下改进方案:1)在散热器和风口之间增加导流罩隔绝热风回流;2)在发动机机舱左出风口处增加小风扇,改善发动机机舱出风;3)为平衡系统阻力,保证进风量,扩大进风通道20 mm。整车散热结构改进方案如图3所示。改进后,进风通道风量为170.6 g∙s-1,相比原结构方案下的119.69 g∙s-1提升了50.91 g∙s-1,总进风量提升约42.5%,总进风量改善较明显。车身左出风口风量和右出风口风量分别为91.4 g∙s-1和121.2 g∙s-1,相比原结构方案,总出风量提升了97%,出风顺畅。增加小风扇出风,左侧出风口出风量从原来的55.46 g∙s-1提升至91.4 g∙s-1,提升幅度约为64.8%。图4 为散热结构改进后关键区域速度分布。图4a为发动机机舱截面速度分布,可以看出,散热器附近的热风回流得到明显改善。新增小风扇吹风,机舱内更多的热风从车身左出口流出,排风更加顺畅。图4b 为发动机机舱侧面右出风口风速分布,可以看出,出风速度大都为6 m∙s-1左右,出风速度分布比较均匀,出风顺畅,不存在回流现象。图4c为散热器芯体表面速度分布,可以看出,散热器芯体风速分布较均匀,不存在明显的流动死区。

图3 整车散热结构改进方案

图4 改进后关键区域速度分布

2.3 实验验证

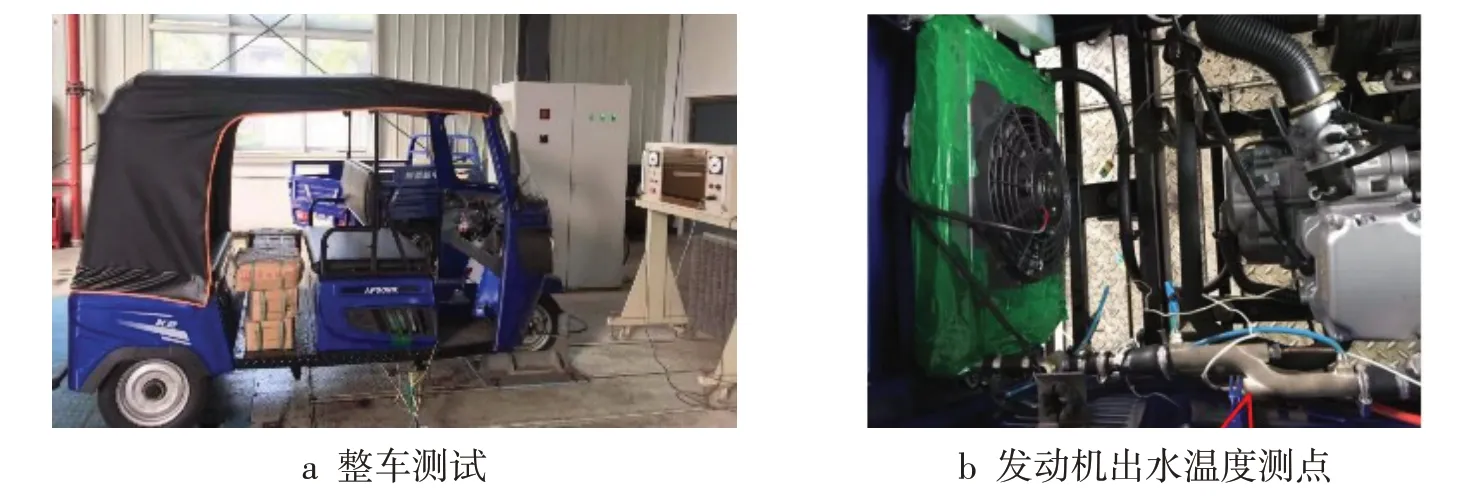

对优化前后的整车进行台架热平衡实验,分析发动机出口水温变化情况。实验时需要的测试传感器及相关设备包括温度及压力传感器、流量计、数据采集器、实验记录笔记本电脑、K 型热电偶、热电偶适配器等。测试时确认整车装配状态及负重状态,测试时满载负重320 kg,车身前端各部件连接布置须符合整车实际使用情况,车辆能正常启动或熄火,发动机无异常。测试步骤如下:1)在发动机出水口布置温度传感器,并连接相应的数据采集器;2)按照测试工况给定发动机油门100%,由台架转毂调节转速,维持目标工况下发动机油门、转速情况;3)实时记录发动机出口温度,若发动机达到热平衡(5 min 内水温变化小于0.5℃),则记录数据。

图5 为样车负重320 kg 的热负荷测试图。测试工况为4 挡,发动机转速为6000 r·min-1,行驶速度为30 km·h-1。测试中,运行30 min 左右发动机达到热平衡,记录发动机出水的水温数据。经测试,优化前发动机出水温度约为99℃,优化后发动机出水温度约为88℃,水温降低约11℃,外部散热改善明显,表明整车散热改进方案是有效的。

图5 样车负重320 kg的热负荷测试

3 结论

基于CFD 方法,采用STAR-CCM+对某客三轮整车流场进行了分析,基于分析结果改进整车结构。改进后,散热器热风循环得到明显改善、风速分布更均匀,发动机舱内流场整体分布较为合理,无较为严重的流动死区,发动机出水温度降低。