管道在线超声去污技术在某核电站的初步应用研究

宋云龙,赵延鹏,王亮,曲冰

(辽宁红沿河核电有限公司,辽宁 大连,116300)

核电机组在正常运行过程中,堆芯产生的活化腐蚀产物会随着冷却剂迁移至一回路相关系统,并通过离子交换(可溶物)、结晶(可溶物)、沉降(可溶物)、沉积(微粒)等形式形成沉积物附着在设备、管道、阀门内表面或通过离子交换(可溶物)进入其氧化层[1],活化腐蚀产物沉积较多的位置设备接触剂量率、房间环境剂量率均会明显高于沉积较少的区域。

以国内某CPR1000堆型机组为例,日常运行期间在辐射控制区绿区、黄区等人员可直接通行区域,每台机组约有25~30个辐射热点(接触剂量率≥1 mSv/h),大修期间核岛厂房约有20~40个热点。根据经验,这些辐射热点的接触剂量率通常在1~20 mSv/h之间,个别辐射热点可达100~200 mSv/h。除了形成辐射热点,在某些放射性系统管道系统还会形成热管段,热管段往往是活化腐蚀产物沉积较为集中的管道,其接触剂量率通常在1~3 mSv/h。

管道辐射热点以及热管段是现场外照射风险管控的重要对象,通常核电站会根据ALARA原则选择最优的手段去处理辐射热点以及热管段,这些手段包括隔离警示、搭设屏蔽、去污。其中去污技术主要有:管道冲洗(包括管道重力排水冲洗、管道系统运行泵冲洗)、水及压缩空气吹洗、系统或管道化学清洗。其中最便捷、应用最多的是管道冲洗,但是管道冲洗的去污效果往往随机性较强,特别是重力排水冲洗时,由于水流的速度、压力有限,很难将沉积的放射性物质剥落。为了提升管道冲洗去污效果,国内部分核电站开始尝试引入在线超声去污设备,这种设备可安装在管道外侧,通过将超声振动传递至管道内,使内壁沉积物剥落,从而提升管道冲洗的去污效果。

管道在线超声去污技术主要利用了超声波的空化效应和剪切效应[2]。该技术通过将固定尺寸的夹具安装在管道外壁,根据超声波的透射原理,夹具上的传导部件采用与管道抗阻率接近的金属材质,先将超声波透射至管道内部,然后再利用管道与管道内介质抗阻率相差较大的特性产生空化效应,空穴破裂产生的强大冲击力对管道内壁的沉积物、氧化膜等产生剥离作用。同时,超声波在沉积物和管壁上产生剪切效应,由于吸收和传播速度不同,从而产生速度差,在沉积物与管壁界面上形成相对剪切力,导致沉积物产生疲劳而松脱。这样,不需要对系统或管道进行开口作业就可实现管道内去污,可在系统正常运行时使用。目前,该技术已在化工、石油、热电等不涉及放射性的行业广泛应用,主要用于管道、换热器等除垢和防积垢。

1 设备开发

由于核电站应用场景的特殊性,管道在线超声去污设备开发需首要考虑其安全性,在保证不影响管道及其相连设备质量的前提下尽可能提高去污性能,同时还需考虑ALARA方面的因素,主要有以下功能、参数需在设备开发时予以关注。

1.1 夹具快速安装

设备使用过程中夹具安装人员承担的受照剂量占整个工作集体剂量的绝大部分,为此需设计专门的夹具,将空间宽敞位置的安装时间尽量控制在5~10 s内,空间狭小位置则需提前演练尽量减少安装时间,最大限度地降低安装人员的受照剂量。

1.2 夹具尺寸

夹具是超声波传导的重要部件,其精度将直接影响超声波传导效果,超声波传导效果差将导致设备发热甚至损坏。所以夹具要与对应尺寸的管道足够贴合,由于现场管道存在一定的偏差,必要时可在传导位置增加合适的垫材,以确保传导效果。

经统计,辐射热点主要集中在反应堆冷却剂系统(RCP)、化学和容积控制系统(RCV)、核岛疏水排气系统(RPE)、硼回收系统(TEP)、核取样系统(REN)、废液处理系统(TEU)、放射性废水回收系统(SRE)等系统的管道中,具备冲洗条件且可使用夹具的管道约占总数的1/2,这些管道的外径主要集中在21.34 ~114.3 mm,壁厚为2~6 mm。

1.3 远程操作

将超声波震盒安装至管道后,所有设备的起停、设置均应在控制台进行远程操作,控制台与作业点距离应在10 m以上。通常在辐射控制区相关厂房内,10 m以上的距离足够找到低剂量率区域或者能够搭设屏蔽的位置。

1.4 远程监测

为了减少去污过程中的人工测量,以及便于实时评价去污效果以调整超声参数设置,需增加远程剂量率仪表实时测量的功能,如未开放厂房内无线网络,可使用有线传输,设备应留有可扩展连接无线网络的接口,后续可根据电站整体网络改造情况将设备远程剂量率监控设备升级为无线传输。

1.5 智能自动运行

可以通过控制台软件设置振盒启动时间、运行时长、暂停时间、运行周期、振盒关闭时间等参数,人员可根据现场环境剂量率、噪音等情况躲避至其他安全区域,待设备自动运行完毕后前往查看运行记录。

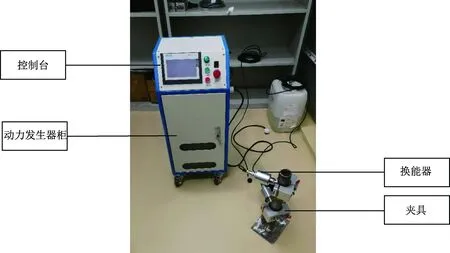

1.6 设备组成

根据功能需求,在线超声去污设备应包括:动力发生器、换能器、管道夹具、γ剂量率测量仪、远程控制台及控制软件。

动力发生器、换能器是产生超声波的核心设备,其产生超声波的频率、最大功率等参数,将直接影响设备的技术安全性和去污性能。需要根据管道材质、管道外径、管道壁厚等参数制作样品管道,在试验台架通过试验获得最佳参数。

2 现场试验

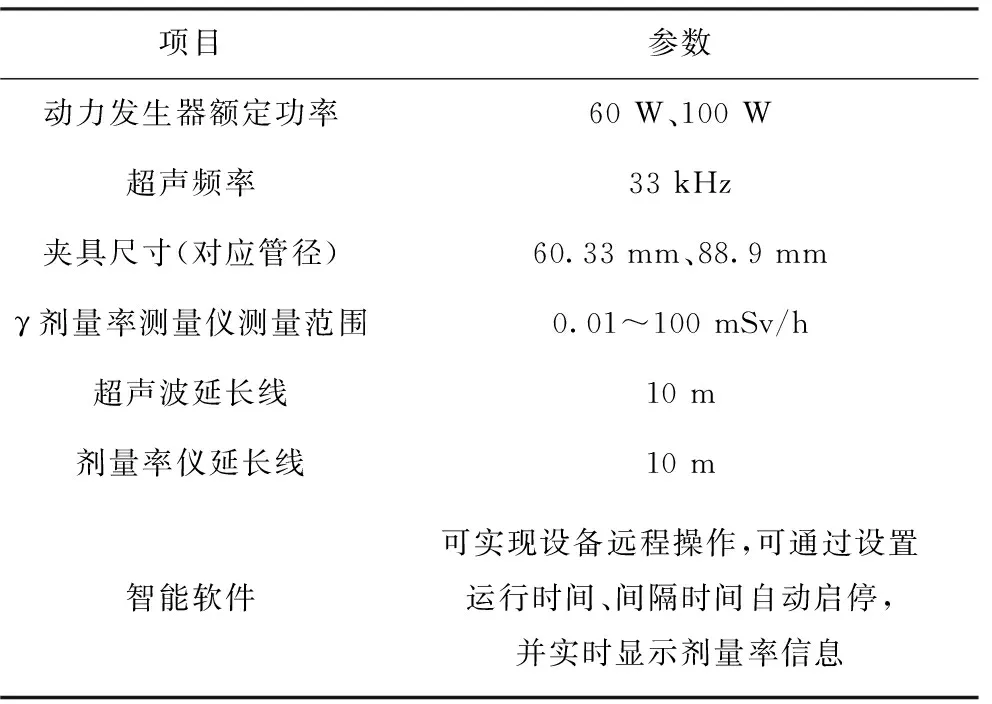

某核电站根据CPR1000堆型机组需求,开发了在线超声去污设备(图1)并开展了相关试验,设备主要参数列于表1。

图1 在线超声去污设备

表1 在线超声去污设备主要参数

2.1 安全性验证试验

在线超声去污设备所应用的管道内部介质均带有放射性,所以设备的技术安全性最为重要,设备的应用不能对管道氧化膜、基材、焊缝、支吊架、阀门等的性能产生影响。

该设备出厂前开展了安全性试验评估,对试验管道的基材和焊缝进行了显微组织、维氏硬度、拉伸强度等检查,评估无安全问题。

核电站在试用在线超声去污设备前开展了安全性验证试验,加工了试验用管道。在超声去污试验前后对试验用管道进行探伤、超声等无损检测,经对比,超声振动未对试验用管道产生不良影响。

2.2 松散污染沉积管段试验(60.3 mm管道)

2.2.1管道信息

试验位置为热机修车间设备拆卸和高压水去污小室下游排水管线,该设备主要功能为通过使用高温、高压的热水对受污染的设备进行喷射冲洗,也可用核岛除盐水分配系统(SED)的除盐水对受污染设备进行冲洗,介质温度通常不超过80 ℃,依靠重力排水。该管道外径为60.33 mm,壁厚为3.91 mm。

2.2.2热点信息

排水管线位置热点是对燃料组件夹爪冲洗去污后产生,热点主要为附着在燃料组件夹爪表面的活化腐蚀产物,被高压水冲刷后呈颗粒态沉积在管道内壁上。管道上只有一个热点,最大接触剂量率为2.92 mSv/h。

2.2.3试验结果

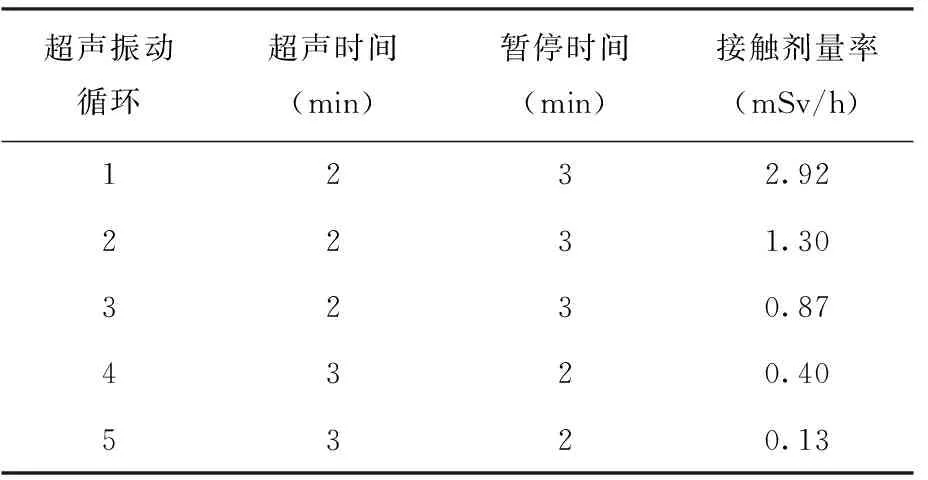

此位置热点仅使用SED水重力冲洗无去污效果。在管道重力冲洗过程中配合使用在线超声去污设备(功率为60 W),按表2循环设置开展超声震动后,此处热点最大接触剂量率由2.92 mSv/h逐步降至0.13 mSv/h,接触剂量率降低了95.3%,去污效果明显。

表2 设备拆卸和高压水去污小室下游排水管线在线超声去污试验数据(60.3 mm管道,单热点)

2.3 松散污染沉积管段试验(88.9 mm管道)

2.3.1管道信息

试验管段为放射性过滤器、除盐床疏水母管,其前端为RCV系统除盐床/过滤器疏水支管,后端为TEP系统除盐床/过滤器疏水支管,来水温度≤60 ℃,依靠重力排水。该管道管径为88.9 mm,壁厚5.49 mm。

2.3.2热点信息

该管道介质为放射性过滤器、除盐床隔离后残水,热点主要来自于残水中携带的残渣、污垢、树脂碎片等。管道上有多个热点,最小热点为3.81 mSv/h,最大热点6.19 mSv/h。

2.3.3试验结果

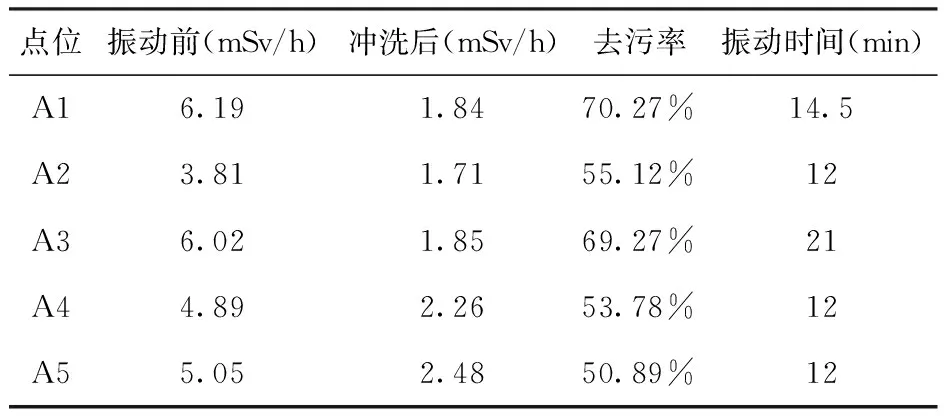

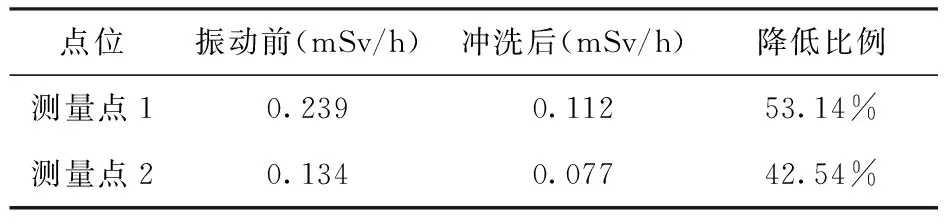

该位置使用系统水冲洗无明显效果。开展在线超声去污时由于TEU系统水箱接收冲洗水空间有限,故采用了先在隔离满水状态进行超声振动,然后再单独冲洗的方式。根据初始热点分布及振动过程中热点变化情况在管道上选取了5个点(A1~A5)进行超声去污(振动过程中热点有分散、迁移的情况)。对5个振动作用位置(水平管道外壁底部)的接触剂量率和管道附近两个点的环境剂量率进行了监测,监测数据见表3、表4。

表3 各振动位置试验数据(88.9 mm管道,5个热点)

表4 环境剂量率监测数据

2.3.4结果分析

本次去污过程现象及结果表明,该管道沉积热点经超声振动后部分从管壁脱落随冲洗水转移,最终热管段接触剂量率降低、环境剂量率降低。该管段使用了功率为100 W超声波发生器,说明该功率适用于管径为88.9 mm、壁厚为5.49 mm的管道。同时在试验过程中发现,热点分散、迁移是随着振动时间的推移逐步发生的,说明作用时间对超声效果有影响。

2.4 低温固定污染管道试验

2.4.1管道信息

试验位置为化学与容积控制系统下泄回路管段,该管段处于化学与容积控制系统2号换热器下游,正常运行期间介质温度≤35 ℃,介质流速最大1.25 m/s。管道外径为88.9 mm,管道壁厚为5.49 mm。

2.4.2热点类型

下泄管线在机组日常运行期间、大修下行氧化净化期间和机组上行期间,会沉积较多放射性物质。试验管道为竖直管道,其介质流速最大可达1.25 m/s,分析其主要为通过离子交换或结晶形式与氧化膜结合形成的固定污染。试验前整个管段接触剂量率>1 mSv/h,最大接触剂量率为2.3 mSv/h。

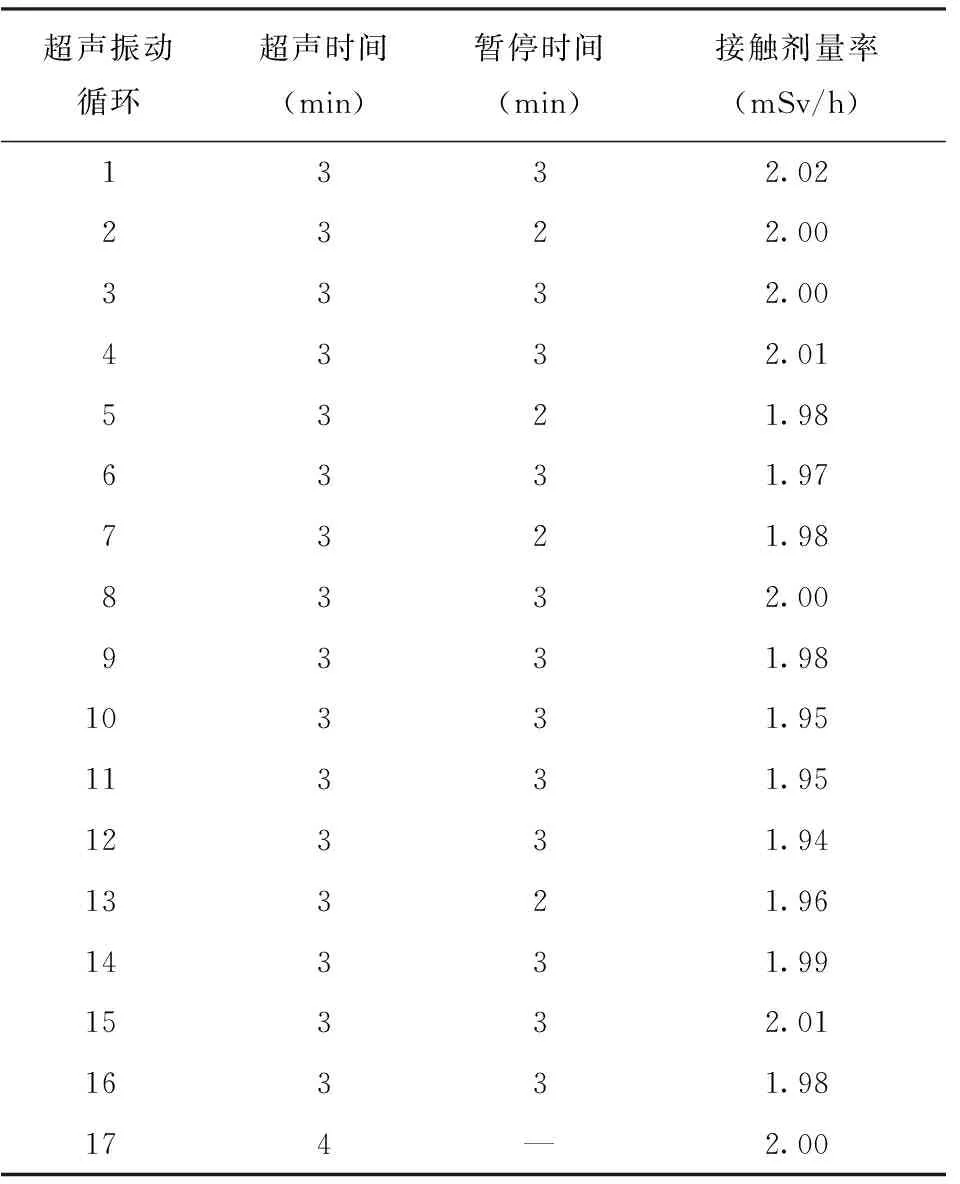

2.4.3试验结果

按照表5循环设置开展超声振动后,振动位置接触剂量率数据有一定波动。根据现场剂量率测量经验,考虑测量仪表精度、人员测量误差,该数值波动不代表实际剂量率发生明显变化。

表5 化学与容积控制系统下泄回路管段在线超声去污试验数据

为了从微观层面验证在线超声去污的效果,试验通过带有准直的γ谱仪对超声振动位置管道进行了核素测量分析,对比发现振动点核素表面污染均有所降低(表6)。

表6 下泄回路管段在线超声去污前后主要核素表面污染测量数据

2.4.4结果分析

通过分析数据可得知,该设备在固定污染沉积管道应用,对沉积核素具有一定的剥离效果,但由于多种因素其去污效果不足以降低该位置接触剂量率。综合考虑去污效率、工作许可证时间、去污人力等因素,未开展长时间试验,判断本次试验所使用设备应用于此类型热点综合收益不高。

分析可能导致管道接触剂量率变化不明显的原因有:

(1)通过离子交换或结晶形式与氧化膜结合形成的固定污染较难通过本设备去除。

(2)整个管段为热管段,对单个点(约48.04 cm2)进行超声去污后,受去污点周边热点管段影响,其对降低接触剂量率、环境剂量率的贡献有限。

(3)受仪表功能限制,剂量率测量仪表无法实现准直测量,无法单独准确测量去污点(约48.04 cm2)接触剂量率。

(4)该管段介质流速最高可达1.25 m/s,流速越快空化效应效果越弱[3],试验期间流速约1 m/s,降低了设备的去污性能。受管道所在系统运行条件限制,暂未能在介质静止状态开展试验。

3 结论

研究情况表明,在线超声去污技术引入核电站需要做相应的功能改进,以满足核电应用场景的需求。该技术对管道内松散污染有明显去污效果,对通过离子交换或结晶形式与氧化膜结合形成的固定污染去污效果不明显。该技术目前可应用于核电站核岛气与疏水系统、废液处理系统、清洗去污系统等以松散污染为主的系统管道去污。在试验过程中还发现,通过调整到合适的超声波功率、在夹具与管道间增加铜皮优化贴合度、增加振动时间均对加速降低热点剂量率有所帮助。根据设备原理及试验结果分析,该技术除可配合管道冲洗去除热点外,还可用于系统或管道化学去污,可提升局部化学去污反应速率及去污效果。