Plackett-Burman联用Box-Behnken响应面法优化马铃薯肉丸配方

郑梦莹,刘松奇,邓伶俐,周 志*,程 超

(1.湖北民族大学 生物与食品工程学院,湖北 恩施 445000;2.生物资源保护与利用湖北省重点实验室,湖北 恩施 445000)

现代社会生活节奏越来越快,方便、快捷的食品正在成为消费需求主力[1].在保障食品安全、卫生、方便的前提下,如何充分利用地区特色资源,并结合现代食品加工工艺,改善产品的色、香、味、营养等品质,已经成为近年来速食类、预调理类食品的研究重点[2-4].目前,市场上具有中国传统特色的方便食品数量较少,品种较单一,因此这类食品的研究开发前景广阔[5].肉丸作为中国传统的经典肉制品之一,口感好、风味佳;对其进行预调理速食化研究,在使传统产品适用于现代生活的同时,也能满足消费者对健康、优质食品的追求.

淀粉具有易吸湿糊化并形成良好凝胶的特性,因此常被应用于肉丸加工.一方面,能减少肉丸因加热煮制出现的吐水现象,另一方面,可改善肉丸的组织形态,增加肉丸口感和风味,同时也可以降低成本[6-8].与玉米淀粉、木薯淀粉以及其他谷物淀粉相比,马铃薯淀粉糊化温度较低、黏度较高、口感细腻滑润、且具有独特的增稠和胶凝能力[9-10].这是因为马铃薯淀粉的颗粒直径较大、膨胀度高、且支链较多,糊化时,这些特性有利于淀粉分子在氢键作用下紧密缠绕,进而增强肉糜蛋白凝胶网络的牢固性,在改善肉丸品质方面具有积极作用,更适用于制作肉丸[6,11-12].另外,市面上的预调制肉丸通常是牛肉丸、鱼丸等,其在生产过程中,常因淀粉、大豆分离蛋白等配料添加量掌握不当,而出现结构松散、口感不佳及析水等现象.

因此,以马铃薯淀粉、猪肉为主要原料,利用Plackett-Burman试验筛选出影响马铃薯肉丸品质的主要因素;之后采用Box-Behnken响应面分析法对马铃薯肉丸配方参数进行优化.本研究旨在拓展马铃薯资源的利用途径,增加市场上马铃薯产品的花色品种.将家常肉丸转化成预调制速食性肉丸,既能够为日后的马铃薯肉丸产业化生产提供一定理论基础和应用依据,又能够满足当代消费者追求快节奏、便捷性的生活方式.

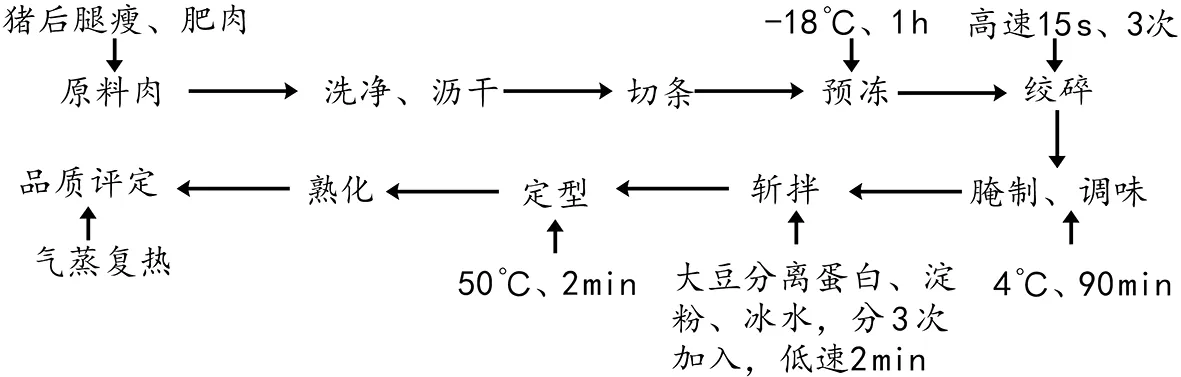

图1 马铃薯肉丸制作流程Fig.1 Process flow chart of potato meatballs

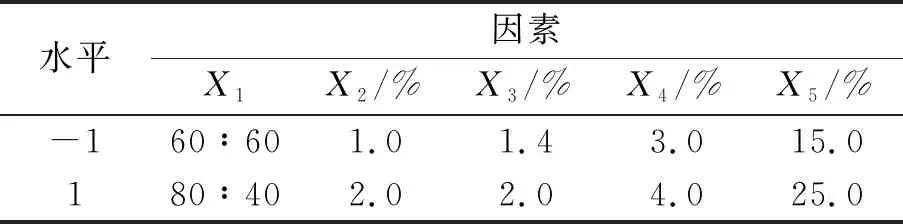

表1 Plackett-Burman试验因素与水平Tab.1 Factor and levels of Plackett-Burman design

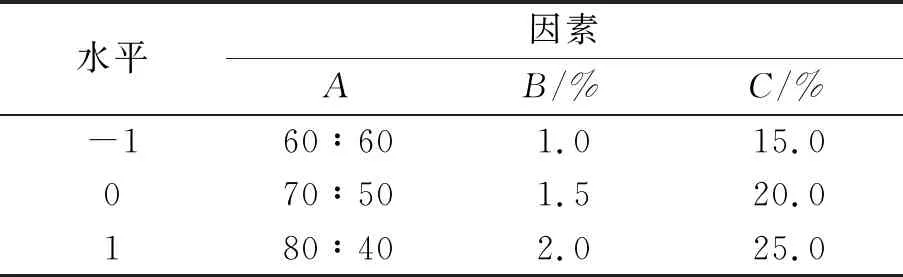

表2 Box-Behnken响应面设计试验因素与水平Tab.2 Factor and levels of Box-Behnken design

1 材料与方法

1.1 材料与试剂

材料包括马铃薯淀粉(黑龙江如意淀粉食品有限公司)、食盐(湖北盐业集团有限公司)、大豆分离蛋白(临沂山松生物制品有限公司)、白糖(香港亿龙源国际食品有限公司)、酱油(佛山市海天(高明)调味食品有限公司)、料酒(北京二商王致和食品有限公司)、黑胡椒粉(武汉和兴行食品有限公司)、味精(味好美食品有限公司)、生姜(市售).试剂包括石油醚(国药集团化学试剂有限公司)、乙酸镁(上海麦克林生化科技有限公司).试剂均为分析纯.

1.2 仪器与设备

包括绞肉机(美的广东美的生活电器制造有限公司,MC30M1-702)、物性分析仪(北京微讯超技仪器有限公司,TA-XT plus)、测色仪(杭州彩谱科技有限公司,CS-820N)、电热鼓风干燥箱(上海博讯实业有限公司,BGZ-246)、冰箱(青岛海尔股份有限公司,BCD-336WDGN)、电子天平(华志(福建)电子科技有限公司,PTX-FA220S)、电阻炉(天津市泰斯特仪器有限公司,SX-8-13).

1.3 试验方法

1.3.1 样品制备工艺及操作要点 选用原料肉包括猪后腿肥膘和瘦肉2部分.根据预试验,保证马铃薯淀粉与猪后腿肥膘质量之和∶猪后腿瘦肉质量=3∶7,固定猪后腿瘦肉质量,则配方用量以占全部猪肉和马铃薯淀粉总质量的百分比计.制备工艺参考王阳[13]的方法并修改,工艺流程及操作要点如图1所示.

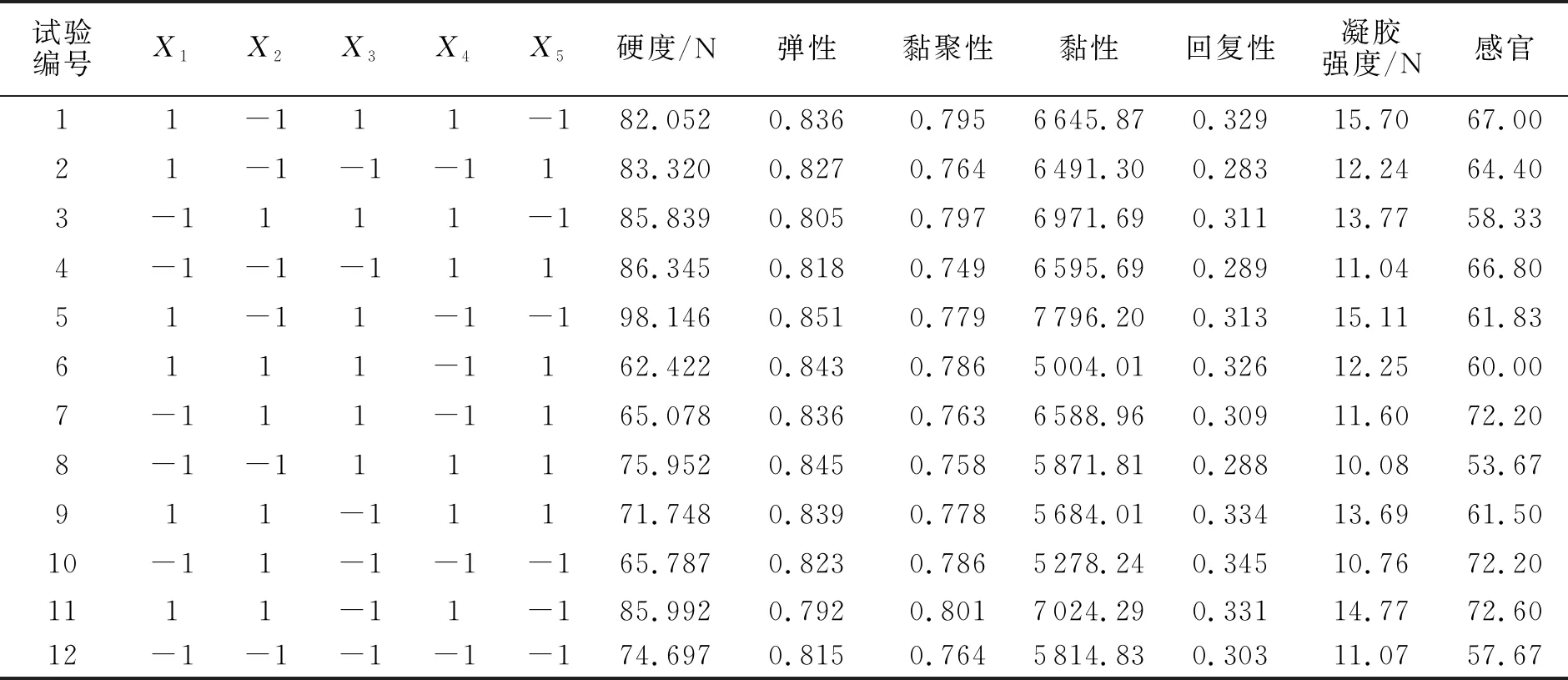

1.3.2 Plackett-Burman试验 参考陈昌勇[14]的试验,依据前期单因素试验结果,采用Plackett-Burman试验方法,对马铃薯淀粉与肥膘质量比(粉膘比,X1)、食盐用量(X2)、大豆分离蛋白用量(X3)、蛋清用量(X4)、冰水用量(X5)5个因素进行筛选考察试验.每个因素设置高、低2个水平(1、-1),以质构数值和感官评分为响应值,设计出12组试验,试验因素水平见表1.

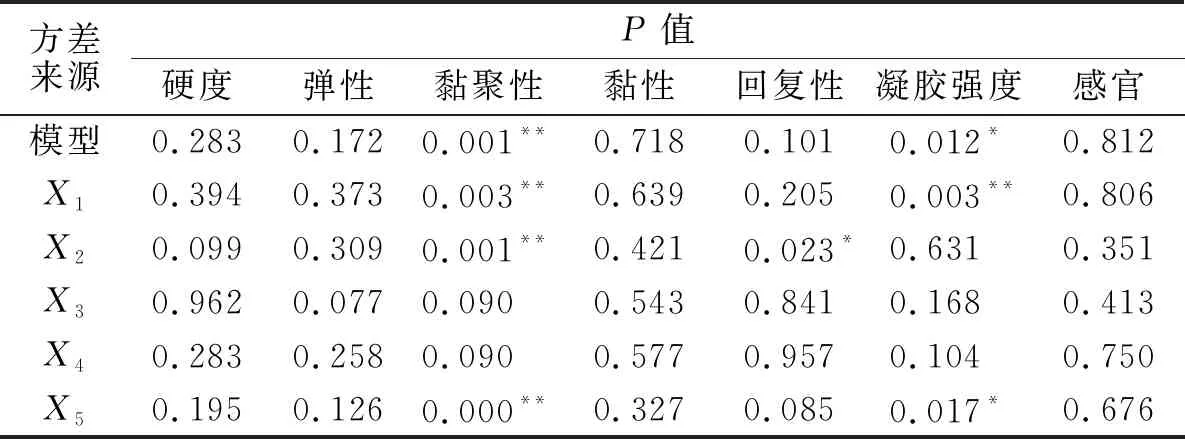

1.3.3 Box-Behnken响应面设计试验 根据1.3.2试验结果,以粉膘比(A)、食盐用量(B)和冰水用量(C)为影响因子,以黏聚性(Y1)和凝胶强度(Y2)为响应值,设计3因素3水平的Box-Behnken响应面试验,进一步优化马铃薯肉丸的加工工艺配方参数.Box-Behnken响应面设计试验的试验因素与水平如表2所示.

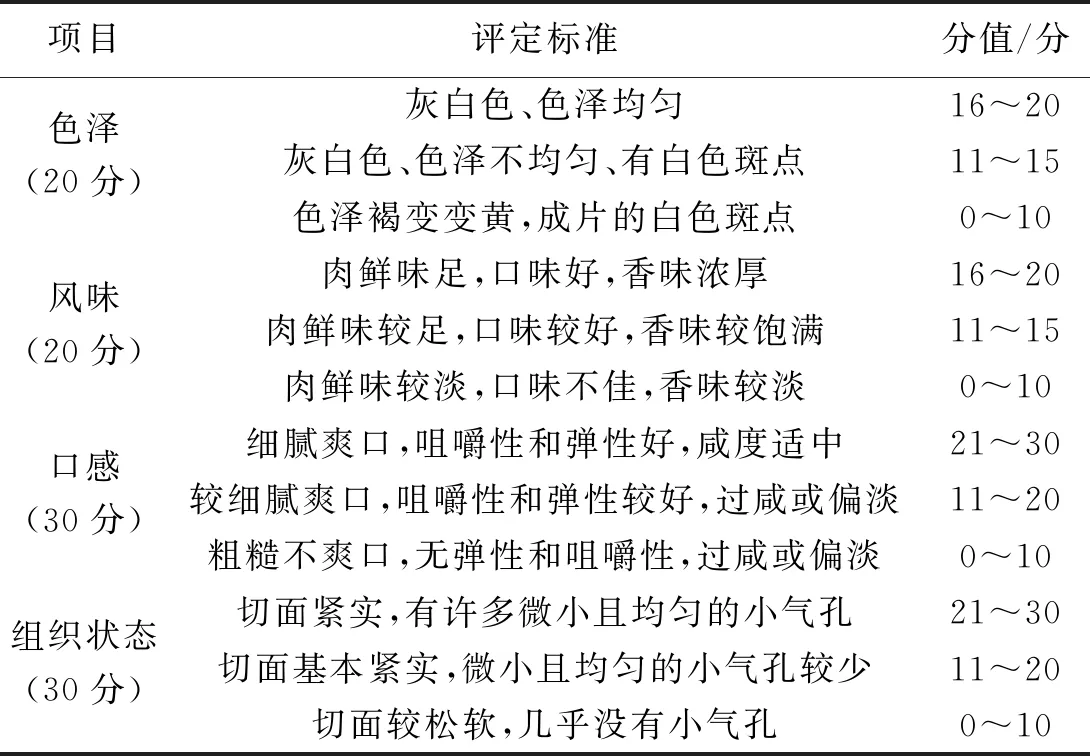

1.3.4感官评价 评价方法:选择本校食品科学与工程专业研究生10名,经过前期培训,从视觉、嗅觉、味觉和口腔触觉等方面对马铃薯肉丸的色泽、风味、口感和组织形态分别进行评价.表3为根据《肉丸检测标准》(SB/T 10610-2011)的感官要求修改得到的感官评价标准.

表3 感官评价标准(总分:100)Tab.3 Sensory evaluation criteria (total score:100)

1.3.5 质构分析 利用物性分析仪的全质构模式(texture profile analysis,TPA)和穿透模式(凝胶模式),测定样品的硬度(N)、弹性、黏聚性、黏性、回复性和凝胶强度(N).每组样品平行测5次,结果取平均值.参考李树长[15]和张明刚[16]等的方法并修改,参数设置为:样品规格为直径3 cm、高度7 mm的圆柱体,测试前、中、后的速率分别为1.0、0.5、0.5 mm/s,间隔时间为5 s,回复距离为15 mm,触发力10 g.TPA模式选用P/50探头、Strain目标模式,压缩程度为50%;凝胶模式选用P/0.5探头、Distance目标模式,压缩距离为3 mm.

1.3.6 验证试验 对1.3.3 Box-Behnken响应面设计试验得到的最优配方进行验证,并测定其基本成分.参考《食品中水分的测定-直接干燥法》(GB 5009.3-2016)、《食品中脂肪的测定-索氏抽提法》(GB 5009.6-2016)和《食品中灰分的测定-食品中总灰分的测定》(GB 5009.4-2016)分别测定最优配方下的马铃薯肉丸样品中水分、脂肪和灰分含量.利用色差仪测定样品切面的亮度L*、红度a*、黄度b*值.

1.4 数据统计分析

应用CorelDRAW作图,Minitab 17软件进行Plackett-Burman试验设计,Design-Expert 11软件设计响应面分析,试验数据采用Excel 2019进行分析处理,结果平行3次.数据结果表示为x±RSD(平均值±相对标准差).

2 结果与分析

2.1 Plackett-Burman设计试验结果分析

Plackett-Burman设计试验结果及方差分析见表4、表5.由表5可知,本试验中只有黏聚性和凝胶强度模型具有显著性差异(P<0.01,P<0.05),表明这2个模型的拟合度和可靠性都很高,适合于研究各因素对黏聚性和凝胶强度响应值的影响程度.另外,Plackett-Burman试验发现感官评价对肉丸色香味评价没有显著差异,主要集中于肉丸组织状态对品质的影响.由表5可知,粉膘比(X1)、食盐用量(X2)和冰水用量(X5)3个因素对马铃薯肉丸的黏聚性和凝胶强度存在显著影响(P<0.05),因此选取这3个因素为主要影响因素.对其他无显著影响的因素,根据前期单因素试验的结果,确定大豆分离蛋白最佳用量为1.7%、蛋清最佳用量为3.5%.

表4 Plackett-Burman设计试验结果Tab.4 Experimental results of Plackett-Burman design

2.2 Box-Behnken响应面设计试验结果分析

马铃薯肉丸加工工艺的Box-Behnken响应面试验结果见表6,经多元回归非线性方程拟合,粉膘比、食盐和冰水用量对黏聚性和凝胶强度影响的二次多项式回归方程如下:

表5 Plackett-Burman设计试验方差分析Tab.5 Variance analysis of Plackett-Burman design

表6 Box-Behnken响应面设计试验结果Tab.6 The experimental results of Box-Behnken design

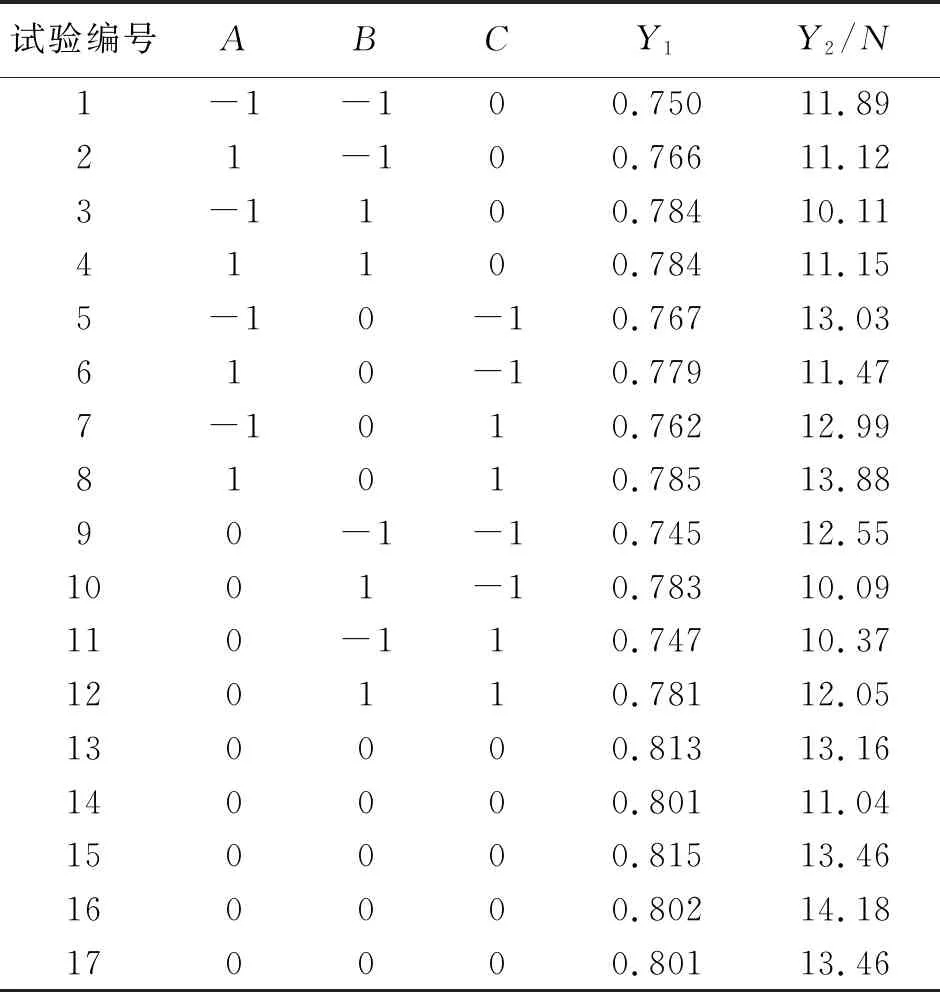

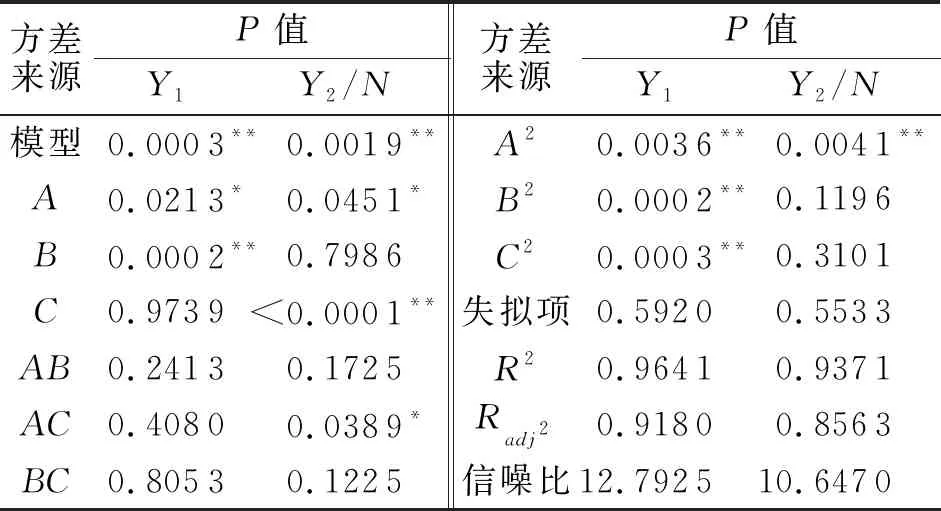

表7 Box-Behnken响应面设计试验方差分析Tab.7 Analysis of variance of the experimental results of Box-Behnken design

黏聚性:Y1=0.229 415+0.007 525A+0.303 840B+0.032 567C-0.008 000AB+0.000 550AC-

0.000 320BC-0.013 045A2-0.088 78B2-0.000 802C2;

凝胶强度:Y2=4.876 75+1.851 25A+8.908 00B+0.415 150C+0.770 000AB-0.128 500AC-

0.178 000BC-1.035 25A2-1.751 00B2-0.010 810C2.

Box-Behnken响应面试验方差分析如表7所示,本试验中2个模型的P值均小于0.01,说明这2个模型的拟合方程均极显著;同时,它们的失拟项P值均大于0.05,不具有显著差异性,二者可表明这2个模型能高度拟合;且试验误差很小,所得的拟合方程能准确地描述各影响因素分别与黏聚性和凝胶强度之间的真实关系,即它们可对马铃薯肉丸加工工艺进行分析和预判.各模型的决定系数R2分别为0.964 1、0.937 1,均大于0.92;校正系数Radj2分别为0.918 0、0.856 3,均大于0.85,说明模型中所选因素对黏聚性和凝胶强度的变化影响较高,仅有较少量变化不能使用模型进行解释.同时,试验模型的信噪比分别为12.792 5和10.647 0,均大于4,也说明这2个模型设计合理[17].综上所述,本试验中黏聚性和凝胶强度模型的可信度较高,能较好的拟合它们与粉膘比、食盐和冰水用量之间的关系.

由表7的方差结果可看出,各因素对黏聚性的影响程度大小依次为:B(食盐用量)>A(粉膘比)>C(冰水用量),其中A显著(P<0.05),B、A2、B2和C2极显著(P<0.01);对凝胶强度的影响程度大小依次为:C>A>B,其中C和A2极显著(P<0.01),A和AC显著(P<0.05).

2.3 复配凝胶因素相互作用和响应面分析

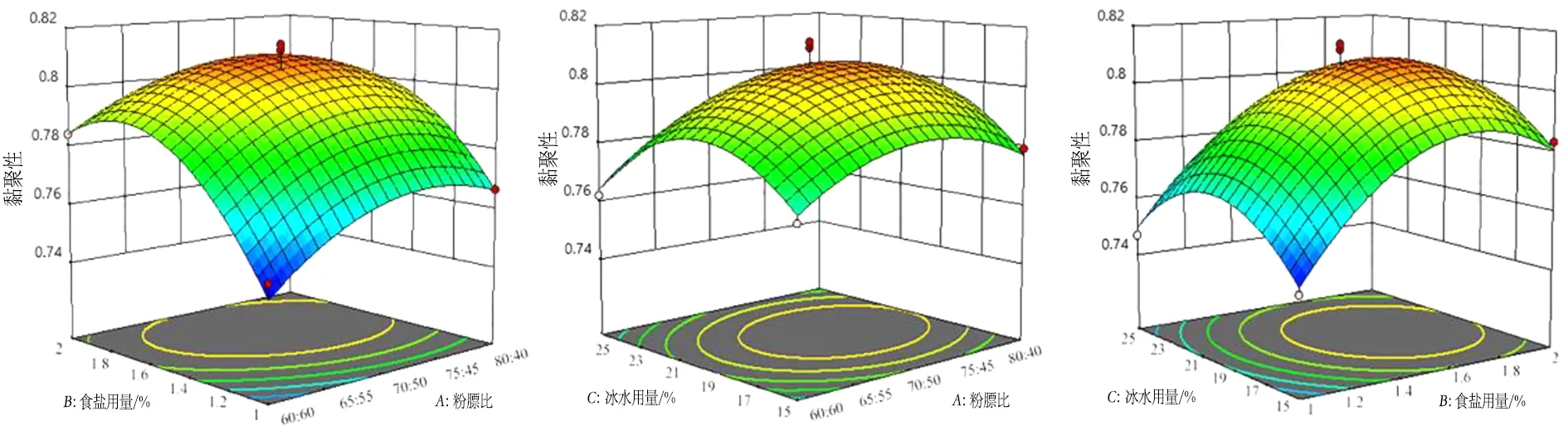

2.3.1 两因素交互对黏聚性的影响 复配凝胶因素相互作用对黏聚性的影响如图2所示.由图2可知,随着粉膘比、食盐和冰水用量的增加,马铃薯肉丸黏聚性均呈现出先升高后降低的变化趋势,且存在极大值点.同时,曲线的倾斜度的大小顺序为:(a)>(b)>(c),说明了对马铃薯肉丸黏聚性的影响程度大小依次为:粉膘比和食盐用量的交互作用>粉膘比和冰水用量的交互作用>食盐和冰水用量的交互作用,这与方差分析结果一致.当粉膘比和冰水用量一致时,由曲线的倾斜度发现,适当的食盐用量能显著提高马铃薯肉丸的黏聚性,王阳[13]对猪肉丸凝胶的研究和Kang等[18]对猪肉糜的研究也有类似发现.

从图2(a)、图2(b)可看出,粉膘比与食盐用量交互作用、粉膘比和冰水用量交互作用的等高线是椭圆,说明它们的交互作用对马铃薯肉丸黏聚性有一定影响.这是因为淀粉与盐离子之间的相互作用:过量的食盐会与淀粉竞争水分,影响水的流动,从而影响淀粉颗粒的吸水膨胀[19-20]和凝胶作用[12];同时,食盐会影响肉糜蛋白的析出,从而影响凝胶的形成[18].因此,粉膘比、食盐和冰水彼此的交互作用共同影响了肉丸中淀粉与肉糜的凝胶网络形成的稳定性,最终体现在肉丸质构特性上.

(a) 粉膘比和食盐用量的交互作用(b) 粉膘比和冰水用量的交互作用(c) 食盐和冰水用量的交互作用图2 两因素交互作用对马铃薯肉丸黏聚性影响的响应面Fig.2 Response surface plot showing the interaction effect of various factors on cohesiveness of potato meatballs

2.3.2 两因素交互对凝胶强度的影响 复配凝胶因素相互作用对凝胶强度影响如图3所示.由图3可知,3个图的曲线倾斜度的大小依次为:(b)>(c)>(a),说明了对马铃薯肉丸凝胶强度的影响程度大小依次为:粉膘比和冰水用量的交互作用>食盐和冰水用量的交互作用>粉膘比和食盐用量的交互作用,这与方差分析结果一致.由表7可知,粉膘比和冰水用量的交互作用对马铃薯肉丸的凝胶强度有显著影响(P<0.05).同时,从图3(b)可知,当食盐和冰水用量一定时,样品的凝胶强度随着粉膘比的增加而增加;由图3(b)和图3(c)可看出,当粉膘比和食盐用量一定时,样品的凝胶强度随着冰水用量而减小,且表7结果显示二者变化均具有显著性(P<0.05),与单因素结果一致.正是由于马铃薯淀粉的膨胀度极高[12],吸水糊化后,淀粉颗粒能填充于肉糜肌原纤维蛋白受热变性形成的网络结构缝隙中,从而促进肉糜的凝胶作用,增强了凝胶强度[21].少量冰水能促进淀粉-肉糜体系受热后形成稳定凝胶状态[22],但过量冰水会使肉糜中游离水的含量增加[23],进而导致组织状态逐渐松软,马铃薯肉丸的凝胶强度也会变小.

由表7可知,食盐和冰水用量之间、粉膘比和食盐用量之间的交互作用对凝胶强度没有显著影响(P>0.05),但从图3(a)、图3(c)可看出,它们的等高线图呈椭圆形,说明它们的交互作用对凝胶强度还是有一定的影响.当粉膘比和冰水用量一定时,随着食盐用量的增加,凝胶强度先增加后减小,变化趋势与单因素结果一致;这与张长成[24]研究即食肉丸加工工艺的结果具有相同变化趋势.原因可能在于食盐用量较低时,既不利于猪肉糜中的盐溶性肌原纤维蛋白的溶出,又会提高淀粉糊化温度,从而影响淀粉和肉糜之间的交联作用;而过量的食盐让肌凝蛋白的稳定性降低,也会导致产品凝胶强度低[18,25-26].

(a) 粉膘比和食盐用量的交互作用 (b) 粉膘比和冰水用量的交互作用 (c) 食盐和冰水用量的交互作用图3 两因素交互作用对马铃薯肉丸凝胶强度影响的响应面Fig.3 Response surface plot showing the interaction effect of various factors on jelly strength of potato meatballs

2.4 马铃薯肉丸最佳配方的确定及验证试验

回归模型预测的马铃薯肉丸的最佳配方为:粉膘比0.308、食盐用量为1.683%、冰水用量为17.254%.在此条件下制备的马铃薯肉丸黏聚性可达到0.803、凝胶强度达到13.87 N.根据实际操作的方便可行性,将配方调整为:粉膘比为73.5∶46.5、食盐用量为1.7%和冰水用量为17.5%.在此条件下,马铃薯肉丸的品质预测值为:黏聚性为0.804、凝胶强度为13.80 N;实际值为:黏聚性为0.801、凝胶强度为13.73 N,相对误差在5%之内,表明本试验所建立的回归模型方程预测性较好,加工马铃薯肉丸用料配方的优化方法可行.最佳配方制作的马铃薯肉丸基础品质为:硬度为96.07±0.10 N、弹性为0.839±0.039、黏聚性为0.801±0.020、黏性为7 713.85±0.09、回复性为0.319±0.047、凝胶强度为13.73±0.09 N、水分含量为(36.45±0.00)%、脂肪含量为(10.52±0.03)%、灰分含量(1.84±0.00)%;色差值:亮度L*为56.96±0.02、红度a*为1.05±0.08、黄度b*为15.74±0.03.

3 结论与展望

相较其他种类淀粉而言,马铃薯淀粉具有独特的增稠和凝胶能力,黏性更强,更适于添加到肉制品加工中以提高产品的品质.本试验以黏聚性和凝胶强度为评价指标,研究马铃薯淀粉和猪肉糜共混体系的凝胶特性,增加肉丸加工研究中质构品质评价的多元化分析.首先在单因素试验基础上,通过Plackett-Burman试验对粉膘比、食盐用量、大豆蛋白粉用量、蛋清用量和冰水用量这5个因素进行筛选,选出影响黏聚性和凝胶强度的关键性因素为粉膘比、食盐用量和冰水用量;再利用Box-Behnken响应面分析法建立这3种影响因素与马铃薯肉丸黏聚性和凝胶强度之间的回归模型,得到的2个模型都具有极显著性(P<0.01),表明模型具有真实性和可靠性,能对马铃薯加工工艺配方进行预判性分析;之后通过回归方程计算验证模型的可靠性,发现实际值在预测值的误差范围内,进一步证明了回归模型的准确性.最终根据实际加工情况进行调整,得到马铃薯肉丸最佳的加工配方为:粉膘比为73.5∶46.5、食盐用量为1.7%、大豆分离蛋白用量为1.7%、蛋清用量为3.5%,冰水用量为17.5%.采用此配方制备的马铃薯肉丸具有风味浓郁、色泽灰白、凝胶性好、弹性好、切面紧实且气孔细小均匀、多汁的优点.本研究所得的最优马铃薯加工工艺配方,可为今后马铃薯肉丸预调制食品的开发提供技术和理论支撑.

研究发现,马铃薯淀粉的胶凝性和糊化作用,以及肉糜蛋白变性,共同影响着马铃薯肉丸的质构评价;食盐虽然能显著提高肉丸质构,但受食用口感和健康因素的约束,需选择合适的用量;冰水能促进马铃薯淀粉和配料的溶解,显著提高肉丸的口感,但过量添加会让肉丸的组织状态变差,凝胶强度不够.此外,对黏聚性和凝胶强度影响最大的分别是粉膘比和食盐用量的交互作用、粉膘比和冰水用量的交互作用,它们的交互作用强弱受到各自用量的影响,但其影响机理还有待进一步的研究.

——水煮肉丸