氨基化共价有机骨架固相微萃取涂层用于水体中酚类的高效萃取

陶慧,黄理金,欧阳磊,帅琴

(中国地质大学(武汉)材料与化学学院,湖北 武汉 430074)

酚类化合物是芳烃的含羟基衍生物,被广泛应用于生产生活中,常存在于煤气、焦化、石油、化工、制药、油漆等行业排放的废水中[1-2]。酚作为一类被广泛关注的污染物,因其高毒性和致癌性而被认为是造成水污染的因素之一[3]。它们在环境中普遍存在,由于极性较强,且样品基质复杂,对痕量酚类化合物的检测是食品、环境等分析中的难点[4],所以在实际检测中需要结合样品前处理技术对其进行分离、富集。常用的样品前处理方法如索氏提取[5]、液液萃取[6]等往往耗时长,需使用大量的有机溶剂,容易对环境造成二次污染。

固相微萃取(SPME)是一种绿色的样品前处理方法,集分离、富集、进样于一体[7-8],具有操作简便、高效灵敏、无溶剂萃取等优点[9-10],应用于酚类化合物检测中也具有较好的效果[11]。影响SPME萃取性能的主要因素是涂层材料,是近年来研究的热点[12-15]。共价有机骨架(COFs)是一种多孔材料[16-17],它具有稳定的物理化学性质[18]、大的比表面积和易功能化[19]等特点,不仅在催化[20-21]、传感[22-23]、分离[24-25]、储能[26]、环境修复[27]等领域有较大的应用前景,在SPME应用领域也有良好的发展。研究表明在材料中引入官能团可以提高涂层对特定目标分析物的萃取效率。例如,Liu等[28]在室温下合成了材料TPB-DMTP-COF用作SPME涂层萃取水中的酚类化合物,TPB-DMTP-COF中的氧或氮原子和酚类化合物的羟基之间存在较强的氢键相互作用,有效地提高了涂层与酚类化合物的亲和力,进而提高了萃取效率,涂层的富集因子为1741~4265,检出限为0.0048~0.015ng/L。Lv等[29]通过对比UiO-66和UiO-66-NH2对硝基苯酚的吸附性能,证实UiO-66-NH2对硝基苯酚具有更强的吸附能力。这种吸附性能差异主要是由于UiO-66-NH2上的氨基与硝基苯酚形成了氢键,说明在材料上引入氨基,通过与酚羟基形成氢键能有效地增强对酚的亲和性。因此,在COFs中引入氨基官能团有望提高材料对酚类化合物的萃取性能。

传统合成COFs的方法是溶剂热法,但通常需要在高温条件下反应48h以上[30],且需要使用1,4-二氧六环、三甲苯等有毒的有机溶剂,合成周期长。因此有研究人员开发了机械化学法,该方法是一种通过手动研磨或高速球磨在室温和无溶剂的条件下合成COFs的简便方法,其特点是操作简单、反应快速等。虽然降低了反应温度,加快了反应时间,但是在合成过程中使用到大量的有机溶剂对材料进行清洗[31],仍会对环境造成污染。目前常用的合成氨基功能化COFs的方法是通过多步反应合成来实现的[32-33],主要步骤是先合成硝基功能化COFs,再用还原剂将COFs中的硝基还原成氨基。这种合成反应步骤繁琐、耗时。因此,需要开发一种绿色简单、高效的合成方法。

本研究本着绿色高效的目标,将表面活性剂PF127同时作为模板和还原剂,结合无溶剂法[34]一步合成了氨基功能化的COFs材料(简称TpPa-NH2)。采用扫描电子显微镜、傅里叶变换红外光谱仪、热重分析仪对TpPa-NH2进行了表征。为了探究不同官能团对酚类化合物萃取性能的影响,本文还合成了含有不同官能团的COFs材料TpPa-NO2和TpPa-1,并制成SPME涂层进行性能对比。结合GC-MS对酚类化合物进行分析,旨在为解决环境水样中极性酚类化合物萃取难的问题提供新的思路和途径。

1 实验部分

1.1 仪器及工作条件

实验中使用的检测仪器是岛津QP2010 PLUS气相色谱-质谱仪(GC-MS),以99.999%的氦气(1.0mL/min)作为载气。

色谱柱采用Rtx-WAX柱(30m×0.25mm×0.25μm),进样口温度为230℃。柱温箱升温程序:100℃保持1min,以5℃/min的速度升至120℃,再以10℃/min的速度升至150℃保持1min,最后以30℃/min的速度升至230℃保持2min。离子源处于电子撞击(EI)模式(70eV),离子源和接口温度均保持在230℃。用选择离子监测模式(SIM)进行质谱检测。所有SPME程序均由多功能进样器(MPS,Gerstel,德国)进行。顶空瓶(20mL)、不锈钢丝[SSW,从Chemical Book(中国上海)获得]。SPME手柄、85μm聚丙烯酸酯涂层(PA)购自Sigma-Aldrich公司(中国上海)。

1.2 材料和主要试剂

三醛基间苯三酚(Tp);2-硝基-对苯二胺(Pa-NO2,分析纯,95%,Macklin公司);对甲基苯磺酸(PTSA,分析纯,Aladdin公司);嵌段共聚物Pluronic F127(分析纯,Macklin公司);对苯二胺(分析纯,97%,Aladdin公司)。

N,N-二甲基乙酰胺(分析纯,国药);丙酮(分析纯,国药);甲醇(色谱级,上海安谱科学仪器有限公司);氯化钠(分析纯,国药);184硅胶A&B(分析纯,国药);甲苯(分析纯,国药)。

酚类标准品:2-硝基苯酚(2-NP);2,4-二甲基苯酚(2,4-DMP);2,6-二甲基苯酚(2,6-DMP);2,4-二氯苯酚(2,4-DCP);2,4,6-三氯苯酚(2,4,6-TCP)。浓度均为1000μg/mL(Accustandard公司)。

21种酚类混标标准品(适用于国家标准HJ703/711—2014,BWQ8236—2016,北京北方伟业计量技术研究院);甲醇中13种酚类混标(适用国标HJ676—2013,BWQ8341—2016,北京北方伟业计量技术研究院)。

1.3 实验方法

1.3.1材料的制备

(1)TpPa-NO2的合成

在室温下将Pa-NO2(0.45mmol,68.9mg)、PTSA(2.5mmol,430.5mg)和PF127(0.10g)混匀研磨5min,再加入Tp(0.30mmol,63mg)继续研磨10mim,添加20μL水再研磨5min,在170℃烘箱中反应5min。冷却至室温后,依次用水、N,N-二甲基乙酰胺、水和丙酮离心洗涤几次以除去残留的单体、PTSA和低聚物,60℃真空干燥12h。

(2)TpPa-NH2和TpPa-1的合成

在室温下将Pa-NO2(0.45mmol,68.9mg)、PTSA(2.5mmol,430.5mg)和PF127(0.10g)混匀研磨,再加入Tp(0.30mmol,63mg)继续研磨10min,滴加20μL水研磨5min,在管式炉中煅烧,除去PF127和PTSA。管式炉程序升温:20℃下保持30min,以10℃/min的速度从20℃升至170℃保持10min,再以10℃/min的速度升至360℃保持90min。煅烧后研磨成粉末,制备出TpPa-NH2[34],如图1所示。按照相同的方法合成不加PF127的TpPa-N和不带氨基的TpPa-1。

图1 TpPa-NH2合成示意图Fig.1 Diagram of the synthesis of TpPa-NH2

1.3.2SPME涂层的制备

取500μL浓稠状的184硅酮胶A于2mL离心管中,加入1000μL甲苯,混合均匀后再加入50μL液体状的184硅酮胶B,充分摇匀,静置,使其形成硅酮胶。将不锈钢丝浸入硅酮胶中约1.5cm,然后将不锈钢丝从硅酮胶中拉出。将制备的粉末放在称量纸上,均匀铺开。将粘有硅酮胶的不锈钢丝在粉末中滚动,使粉末均匀覆盖到不锈钢丝表面。随后,将沾有粉末的不锈钢丝放置于烘箱中,在150℃下加热10min。重复上述操作三遍使粉末粘附三层在不锈钢丝表面。最后,将涂层置于250℃的氮气氛围老化1h。

1.3.3SPME过程

在500.0mL超纯水中加入180g氯化钠得到饱和氯化钠溶液,用盐酸和氢氧化钠将饱和氯化钠溶液pH值调至4得到基质溶液。在10.0mL基质溶液中,加入10.0μL 5mg/L酚类化合物标准溶液,配制成10.0mL 5.0μg/L的溶液。将顶空瓶放置于GC-MS上进行顶空萃取。

1.3.4方法验证

按照1.3.3节的实验方法,采用TpPa-NH2涂层结合GC-MS分析方法对两种5μg/L的酚类标准品(BWQ8341—2016和BWQ8236—2016)进行分析。

2 结果与讨论

2.1 TpPa-NH2涂层SEM表征

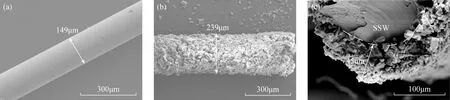

通过扫描电镜(SEM)对TpPa-NH2涂层形貌进行表征。图2a是洁净的SSW的形貌图,其表面光滑,直径为149μm。图2b是TpPa-NH2涂层的整体形貌图,可以看出涂层粗细均匀,TpPa-NH2粉末均匀地覆盖在SSW表面。图2c是TpPa-NH2涂层横截面的形貌图,可见TpPa-NH2粉末与硅酮胶结合紧密,涂层紧密地固定在SSW表面。经过测量,TpPa-NH2涂层横截面直径为239μm,涂层厚度为45μm。通过图2中a和b计算得到TpPa-NH2涂层厚度与图2c测量得到的厚度相一致,进一步证明了涂层厚度的均匀性。

a—不锈钢丝;b—TpPa-NH2涂层表面;c—TpPa-NH2涂层横截面。图2 TpPa-NH2涂层的扫描电子显微镜图像Fig.2 SEM diagrams of TpPa-NH2 coating (a—Stainless steel wire;b—Coating surface of TpPa-NH2;c—Coating cross section of TpPa-NH2)

2.2 TpPa-NH2粉末的热重分析表征

图3a是TpPa-NH2粉末的热重分析表征结果。图中100℃以内的轻微失重是由于吸附在材料表面或孔道中的水引起的。升温直至426℃,TpPa-NH2的失重仅为5%;直到温度升至高于426℃,TpPa-NH2质量才开始大幅度下降,说明TpPa-NH2材料在低于426℃范围内具有良好的热稳定性。

2.3 TpPa-NH2的红外光谱表征

通过TpPa-NH2的红外光谱图(图3b)可以观察到,在波数为1580cm-1左右出现C=C的红外振动吸收峰,在波数为1240cm-1左右出现C—N的红外振动吸收峰[33]。TpPa-NO2的—NO2峰出现在1520cm-1左右,在TpPa-NH2中该峰消失,而在1480cm-1和3400cm-1左右分别出现了N—H的伸缩振动峰[32],表明TpPa-NO2中的—NO2被还原转化为—NH2,说明本实验成功合成了TpPa-NH2。其机理是:在较低温度时,嵌段共聚物PF127可与具有酚羟基结构的有机物进行自组装,并可通过在较高温度煅烧时发生热解而被除去,此过程中裂解产生的甲烷、一氧化碳等还原性气体能原位地将硝基还原成氨基[34]。合成的TpPa-NH2与文献合成的TpPa-NH2[32]的红外光谱相比,主要官能团的红外数据吻合较好。

2.4 TpPa-NH2涂层萃取条件的优化

2.4.1萃取温度

顶空萃取的过程是目标分析物在顶空部分、溶液和涂层三相的动态平衡过程。萃取过程中的温度会对萃取效率有较大的影响。升高温度,分析物的扩散速度会增加,加快达到平衡的时间。但是因为吸附过程是放热的,温度升高后涂层上的分析物会离开涂层进入顶空相和水相中,使萃取效率降低[35]。所以要对萃取温度进行优化,以选择最佳萃取温度。

如图4a所示,萃取温度选择在40~80℃之间进行优化,2,4,6-TCP和2,4-DCP在60℃时检测到的信号最强,其他三种酚类化合物响应信号在各温度下比较接近,检测信号受萃取温度的影响较小,所以选择最佳萃取温度为60℃。

2.4.2萃取时间

萃取时间太短,酚类化合物萃取到涂层的量很少,萃取时间过长又影响分析效率,所以选择在20~60min的范围内进行萃取时间的优化。从图4b中可以看出,5种酚类化合物在50min时达到平衡,所以选择最佳萃取时间为50min。

a—萃取温度;b—萃取时间;c—解吸温度;d—解吸时间。图4 TpPa-NH2涂层萃取和解吸条件的优化Fig.4 Performance optimization of TpPa-NH2 coating (a:Extraction temperature;b:Extraction time;c:Desorption temperature;d:Desorption time)

2.4.3解吸温度

温度过低不利于目标物完全解吸;温度过高,可能会对热稳定性不佳的涂层材料带来一定影响。而TpPa-NH2涂层在不高于426℃的情况下仍有良好的热稳定性,所以本实验选择解吸温度在190~230℃之间进行优化,以保证色谱柱不损坏。从图4c中可以看出,在230℃时检测到的信号最强,所以选择最佳解吸温度为230℃。

2.4.4解吸时间

对于解吸时间,若时间过短,涂层上的分析物不容易完全解吸;时间过长,容易使色谱峰拖尾。在本实验中,选择解吸时间在1~5min的范围内进行优化,从图4d中可以看出,解吸时间在3min信号最佳,所以选择3min为最佳解吸时间。

2.5 TpPa-NH2、TpPa-NO2、TpPa-1和TpPa-N涂层性能评价

在最佳的SPME条件下,将氨基功能化的TpPa-NH2、硝基功能化的TpPa-NO2、未功能化的TpPa-1和未加PF127合成的TpPa-N等涂层进行对比,以探讨不同官能团对酚类化合物萃取性能的影响。

从图5a中可见,所有涂层均能萃取5种酚类化合物,可能是因为这些涂层材料与酚类化合物均具有苯环结构,其π-π堆积相互作用能促进酚与材料的结合,从而提高了萃取效率。整体上来看,TpPa-NH2涂层萃取的效果最好,TpPa-NO2和TpPa-N的萃取性能甚至比没有引入官能团的TpPa-1的萃取性能更差,说明氨基对材料萃取酚类的性能有促进作用,而硝基对材料萃取酚类的性能有削弱作用。可能是因为TpPa-NH2存在给电子基团,能与酚类

化合物中的羟基形成强氢键相互作用。而TpPa-NO2存在得电子基团,会抑制TpPa-NO2与酚类化合物之间形成氢键,且TpPa-NO2比表面积比TpPa-1小[36],不利于材料对酚类的吸附。

2.6 TpPa-NH2涂层的可重复使用性

使用TpPa-NH2涂层反复萃取和解吸5种酚类化合物,通过比较GC-MS的峰面积来评估涂层的可重复使用性。从图5b发现,即使在90次循环使用后,TpPa-NH2涂层的萃取效率也没有显著降低,说明TpPa-NH2涂层具有出色的可重复使用性。

2.7 方法的分析性能

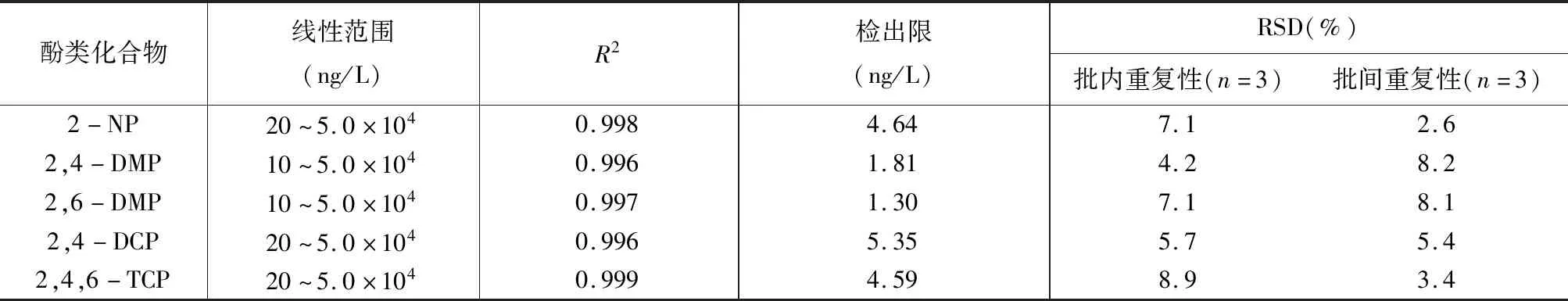

在最佳的实验条件下,本文评价了TpPa-NH2涂层结合GC-MS测定酚类化合物方法的性能,列于表1中,所建立的方法在10~5.0×104ng/L范围内表现出良好的线性,相关系数(R2)介于0.996~0.999。检出限为1.30~5.35ng/L。涂层批内的RSD为4.2%~8.9%,涂层批间的RSD为2.6%~8.2%。如表2所示,将本实验建立的分析方法与其他涂层测定酚类化合物的方法进行了对比,本实验的方法具有较好的检出限和较宽的线性范围,能满足实际需求。此外,本实验采用在管式炉的高温下PF127裂解产生气体还原的方法较为方便快捷,减少了合成步骤,也避免使用到大量的有机溶剂,符合绿色化学的理念。将本实验的方法与国家标准中测定酚类物质的方法进行对比(表3),本方法具有较低的检出限,能满足检测的要求。

图5 (a) TpPa-1、TpPa-NH2、TpPa-NO2、TpPa-N涂层性能的对比;(b) TpPa-NH2涂层的可重复使用性Fig.5 (a) Performance comparison of TpPa-1,TpPa-NH2,TpPa-NO2,TpPa-N coatings;(b) Reusability of coating of TpPa-NH2

表1 TpPa-NH2涂层萃取5种酚类化合物的分析性能Table 1 Analysis performance of 5 kinds of phenolic compounds by TpPa-NH2 coating

表2 与已报道的基于SPME-GC-MS检测酚类的材料对比Table 2 Comparison with the reported materials for the detection of phenols based on SPME-GC-MS

2.8 方法验证

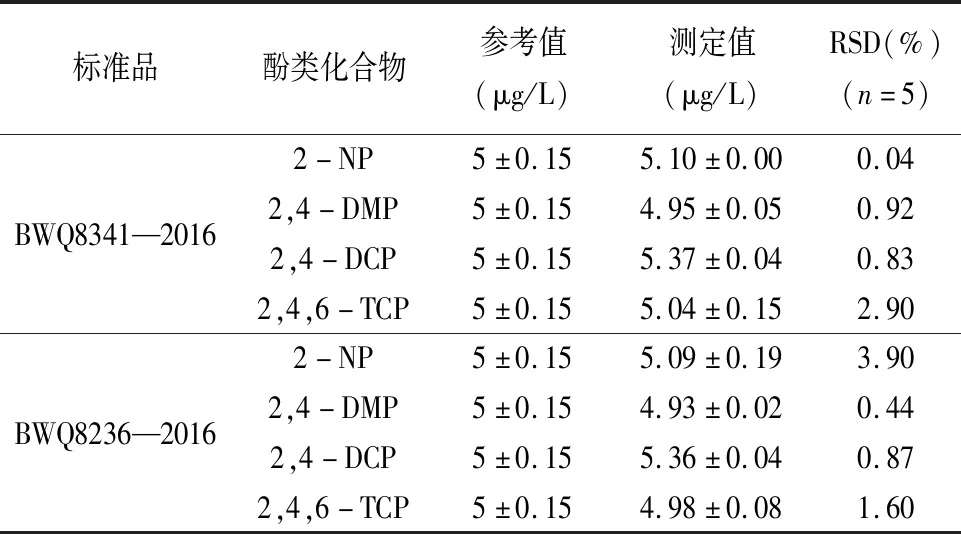

按照上述的实验方法,采用TpPa-NH2涂层结合GC-MS分析方法对两个标准品(BWQ8341—2016和BWQ8236—2016)进行分析,由表4分析结果可知,标准品所得测量值与参考值基本吻合,RSD在0.04%~3.90%之间,说明该方法是可靠的。

表3 本文方法与国家标准方法检测酚类化合物结果对比Table 3 Comparison of results with the study method and national standard methods for detection of the phenols

3 结论

本文通过无溶剂法一步合成了氨基官能化的COFs材料TpPa-NH2,与传统的溶剂热合成方法相比,本文方法具有省时、廉价、环保等优点。同时合成了带有不同官能团的COFs材料TpPa-NO2和TpPa-1,将其应用于SPME技术中,以酚类化合物作为目标分析物,通过表征和性能对比探究了不同官能团对酚类萃取性能的影响。结果表明:采用TpPa-NH2萃取酚类化合物的性能是TpPa-1的3~5倍,而TpPa-NO2萃取酚类化合物的性能整体不如TpPa-1,说明氨基的引入能有效地提升TpPa对酚类化合物的萃取性能,硝基的引入不利于发挥TpPa对酚类化合物的萃取性能。

表4 标准物质分析结果Table 4 Analytical results of the reference materials

将TpPa-NH2作为SPME涂层,结合GC-MS应用于标准品分析,所得的测量值与其参考值吻合良好。基于本文建立的SPME-GC-MS检测方法实现了实际样品中酚类化合物的灵敏、便捷、绿色检测,具有良好的应用前景。