航天器用4211环氧树脂体系湿热老化试验与贮存寿命评估

孙 书,李秀杰,回天力,刘丽霞,于文涛,杨耀东,李 晶,万 蕾,李伟煜,肖晓明,赵海泉,赵 川

(北京卫星制造厂有限公司,北京 100094)

1 引言

环氧树脂具有优异的工艺性能、力学性能以及稳定的化学性能,是制备高性能树脂基复合材料最常用的树脂基体之一。随着航天技术的快速发展,约70%的卫星结构件采用高模量碳纤维增强环氧树脂基复合材料制造[1]。然而,卫星等航天器在地面贮存及服役过程中不可避免地要受到温度、湿度及紫外线辐射等各种严苛环境因素的影响,其中湿热环境是最重要的环境影响因素之一[2-4]。环氧树脂基复合材料容易受湿热环境影响导致其力学及物理性能发生退化,称为湿热老化,严重影响复合材料的使用寿命,进而影响卫星等航天器的功能及可靠性[5-7]。因此,开展复合材料环氧树脂基体的湿热老化性能研究,对实现航天器长寿命及高可靠性的设计要求具有重要意义[8-9]。

实际大气环境中,环氧树脂材料的老化极其缓慢,无法在较短的时间内获得其性能的变化规律。为了缩短试验周期,尽快得到环氧树脂材料老化后的性能,最常用和最有效的方法是加速湿热老化试验,在不改变老化机理的基础上对材料实际大气环境老化进行合理的近似和加速[10-12]。目前,国内外研究人员对于环氧树脂湿热老化特性进行了理论和试验研究,在宏观和微观层面取得了一定的研究成果。Dogan 等[13]发现环氧树脂在湿热老化过程中降解,横向弹性模量变化最大,剪切模量变化最小;李波等[14]证明当环氧树脂基体吸湿量较大时,复合材料的玻璃化温度和储能模量显著下降;Roggendorf 等[15]发现在环氧树脂中加入聚合物微球结构,可增强湿热老化后样品的击穿强度,介电常数随吸湿量的增加而增加。

航天器用4211 环氧树脂体系常被用作高强高模碳纤维复合材料的树脂基体,由F-46 酚醛环氧树脂与三氟化硼单乙胺按照100 ∶3 的配比组成,具有优良的耐热性、耐腐蚀性和较高的强度[16-17]。本文以航天器用4211 环氧树脂体系为研究对象,对其进行不同湿热环境条件下的加速老化试验,以获得其力学性能的变化规律,并通过建立加速湿热老化寿命模型,预测4211 环氧树脂体系在室温贮存下的寿命。

2 试验

2.1 试样制备

4211 环氧树脂体系拉伸试样的制备按照GB/T 1040.2-2006《塑料拉伸性能的测试第2 部分:模塑和挤塑塑料的试验条件》的规定,使用注塑机注塑制备1BA 型试样。

2.2 试验方法

1)加速湿热老化试验。采用HUT7033P 型高低温交变湿热试验箱对4211 环氧树脂体系拉伸试样进行加速湿热老化试验。3 组湿热老化环境条件分别为:60 ℃、70%RH,70 ℃、80%RH 和80 ℃、85%RH。加速湿热老化试验终点或力学性能临界值的选择对材料的寿命预测结果影响较大。根据航天器设计要求,以4211 环氧树脂体系拉伸强度下降到初始值的80%时的强度值作为临界值,并作为4211 环氧树脂体系寿命的终止点,即加速湿热老化试验终点。

2)力学性能测试。在不同湿热环境条件下的老化试验过程中,每间隔5~10 d 取出1 组拉伸性能试验件(5 个有效样本),按照GB/T 1040.2-2006《塑料拉伸性能的测试第2 部分:模塑和挤塑塑料的试验条件》的规定,采用5567 型电子拉力试验机将经历湿热老化试验后的4211 环氧树脂体系力学性能试样在室温条件下放置2 d 后进行拉伸强度测试。

3)表面形貌观测。采用BX51M 型金相显微镜(40 倍)对加速湿热老化试验前后拉伸试样的表面形貌进行观测。

4)红外光谱测试。采用Frontier 型傅里叶红外光谱仪对加速湿热老化试验前后的拉伸试样进行衰减全反射傅立叶变换红外光谱(Attenuated Total Reflection Fourier Transform Infrared,ATRFTIR)测试,红外光谱分辨率为4 cm-1,光谱扫描范围为400~4000 cm-1。

3 结果与讨论

3.1 力学性能分析

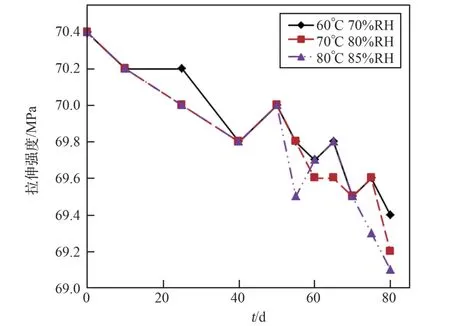

航天器用4211 环氧树脂体系在60 ℃、70%RH,70 ℃、80%RH 和80 ℃、85%RH 3 组加速湿热老化试验条件下(试验过程如图1 所示),拉伸强度随老化时间的变化规律如图2 所示。从图2 中可以看出,随着老化时间的延长,4211 环氧树脂体系试样的拉伸强度呈现出逐渐下降的趋势,这是由于在老化试验过程中,随着老化时间的增加,环氧树脂体系试样的分子链逐渐发生降解,导致拉伸强度呈下降趋势。在经历了80 d 的湿热老化试验后,试样在80 ℃、85%RH 的试验环境条件下的拉伸强度下降最为显著,表明温度、湿度对4211 环氧树脂体系的老化起到决定性的作用。

图1 4211 环氧树脂体系试验过程Fig.1 Test process diagram of 4211 epoxy resin system

图2 不同温湿度条件下4211 环氧树脂体系的拉伸强度随老化时间的变化规律Fig.2 Effect of aging time on tensile strength of 4211 epoxy resin system under different temperature and humidity conditions

3.2 表面形貌及断口形貌分析

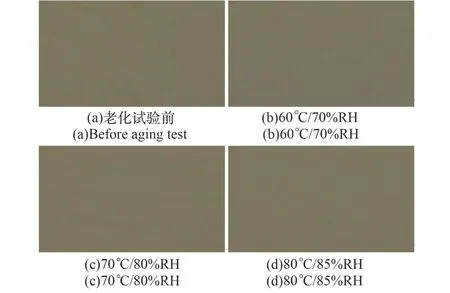

在3 组不同的湿热环境条件下,4211 环氧树脂体系拉伸试样经历80 d 老化试验前后的40 倍金相显微镜表面形貌及断口形貌照片分别如图3和图4 所示。经观察可知,拉伸试样表面未发现明显裂纹,断口均呈现脆性断裂特征,即在湿热老化试验过程中,4211 环氧树脂体系拉伸试样表面形貌及断裂方式没有发生明显变化。

图3 湿热老化试验前后4211 环氧树脂体系表面形貌(40 倍)Fig.3 Surface morphology of 4211 epoxy resin system before and after hydrothermal aging test (40×)

图4 湿热老化试验前后4211 环氧树脂体系断口形貌(40 倍)Fig.4 Fracture morphology of 4211 epoxy resin system before and after hydrothermal aging test (40×)

3.3 红外光谱分析

4211 环氧树脂体系经历加速湿热老化试验前后的红外光谱图如图5 所示,图中位于3435 cm-1处的吸收峰为-O-H 键伸缩振动特征吸收峰,位于1505 cm-1和1605 cm-1处的吸收峰对应于苯环中-C=C-键伸缩振动特征吸收峰,位于1236 cm-1和1024 cm-1处的吸收峰可归因于芳香醚中-C-O-键伸缩振动特征吸收峰。

图5 湿热老化试验前后4211 环氧树脂体系的红外光谱图Fig.5 IR spectra of 4211 epoxy resin system before and after hydrothermal aging test

通过对比分析可知,在3 组不同湿热老化条件下,4211 环氧树脂体系老化试验前后的红外光谱图中没有吸收峰消失,也没有新的特征峰生成,各个吸收峰的位置及相对峰值未发生明显变化,表明4211 环氧树脂体系在加速湿热老化试验过程中没有生成新的官能团,即4211 环氧树脂体系高分子链发生交联和降解均未生成新官能团。

4 4211 环氧树脂体系贮存寿命预测

4.1 加速湿热老化寿命模型的建立

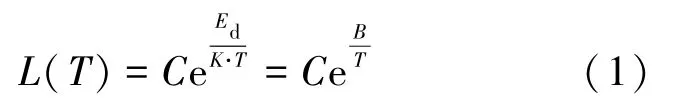

目前,针对温度加速应力作用下材料及器件的贮存寿命研究,国内外通常采用Arrhenius 模型评估,该模型是在总结大量试验数据的基础上提出的,如式(1)所示[18]。

式中:L为材料的老化寿命,T为绝对温度,K为玻尔茨曼常数,B和C均为待定模型参数。

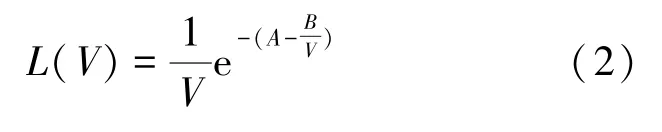

当非热因素(如湿度等)为老化应力时,一般采用由量子力学定律推导得到的Eyring 反应论模型预测材料的寿命,表达式为式(2)[18]:

式中:L为材料的老化寿命,V为绝对单位的应力值(如湿度等),A和B均为待定模型参数。

航天器用4211 环氧树脂体系在加速湿热老化试验中受到温度和湿度的共同作用,对其进行贮存寿命预测时,不能单独使用Arrhenius 模型或Eyring 模型,需将上述2 种模型相结合,得到4211环氧树脂体系的湿热老化寿命模型为式(3)[12,18]:

式中,L(H,T)为材料的加速湿热老化寿命,A,b,c均为待定模型参数,H为相对湿度,T为绝对温度。

其线性化表达式为式(4):

4211 环氧树脂体系的湿热老化寿命模型同时考虑了温度和湿度对其性能的影响,适用于加速湿热老化试验过程中4211 环氧树脂体系的寿命评估。

4.2 贮存寿命预测

在一定温度范围内,材料力学性能的变化是老化时间的函数,如式(5)所示。

式中:P0和P分别为初始时刻及某一时刻的力学性能,K为性能变化常数,t为老化时间。

式(5)线性化的表达式为式(6):

选取拉伸强度作为评价和预测4211 环氧树脂体系贮存寿命的力学性能指标。将3 组湿热环境条件下4211 环氧树脂体系拉伸强度的对数lnP随老化时间t的变化曲线进行线性拟合,即得到公式(6)中的速率常数K(表1),进而求得4211 环氧树脂体系在不同温湿度条件下达到寿命终止点(加速湿热老化试验终点,此时4211 环氧树脂体系的拉伸强度下降为初始值的80%)时的失效临界时间(表1)。

表1 不同温度湿度条件下4211 环氧树脂体系的失效临界时间Table 1 The critical failure time of 4211 Epoxy Resin System under different temperature and humidity conditions

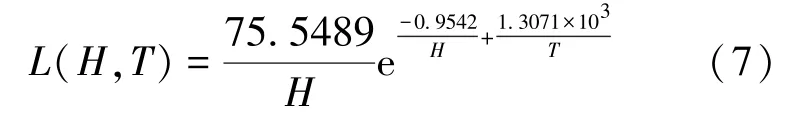

分别将3 组温度、湿度以及失效临界时间数据带入湿热老化寿命模型线性化表达式(4)中,得到模型参数A为75.5410,b为-0.9542,c为1.3072×103,进而得到4211 环氧树脂体系在湿热环境下拉伸性能保持率为80%时的老化寿命模型计算公式如式(7)所示。

航天器用非金属材料贮存使用一般要求中规定贮存温度为20 ℃、湿度为60%,带入湿热老化寿命模型计算公式(7)中,得到4211 环氧树脂体系材料在该温湿度环境条件下的贮存寿命为6.1年。

5 结论

1)温湿度对4211 环氧树脂体系的拉伸性能影响较大,温湿度越高,在经历老化试验后拉伸强度下降越显著。

2)在经历加速湿热老化试验后,4211 环氧树脂体系红外光谱图中各个吸收峰的位置及相对峰值未发生明显的变化,表明其高分子链发生交联和降解均未生成新官能团。

3)以拉伸强度作为评价和预测4211 环氧树脂体系材料贮存寿命的性能指标,综合运用Arrhenius 模型和Eying 模型建立了老化寿命模型,利用该模型可实现4211 环氧树脂体系材料贮存寿命的预测。

4)在20 ℃、60%RH 的贮存条件下,以力学性能保持率为80%作为材料寿命的终止点,预测4211 环氧树脂体系的贮存寿命为6.1年。