电沉积3D 打印图案化微结构工艺优化与应用

苏晓冰,吴蒙华,贾卫平,于昇元,刘 涛

( 大连大学机械工程学院,辽宁大连 116622 )

随着产品集成度不断提高,微纳尺度的图案化结构在微纳传感器、集成电路、微流控器件等新兴科技领域有着巨大的产业需求[1-3]。 而对于微纳器件的制造,传统的机械加工已难以适用。

基于离散/堆积成形思想的3D 打印技术,能够直接从计算机生成的三维CAD 模型中逐层生产形状复杂的功能性部件[4-6]。 传统3D 打印在制造过程中需将材料完全熔化,使得成形零件具有较高的热残余应力[7-9];而电沉积3D 打印技术作为一种非热工艺,沉积过程中的残余应力极低,且材料以离子尺度进行转移,理论上可达到纳米级别的加工精度[10],在图案化结构制备方面受到广泛关注。Sundaram等[5]利用了尖锥状微型电极,结合实验系统内置的CNC 系统与电化学体系, 根据相应CAD 模型逐层定域性电沉积,加工出由30 层沉积层叠加而成的C形微结构。 马昊鹏等[11]以针筒和铜棒为阳极主体结构, 运用基于电化学沉积法的金属3D 打印技术逐层堆叠平面微图案,并研究了堆叠层数对制品形貌的影响。

目前国内外学者对电化学3D 打印技术的研究尚处于对工艺制造可行性、工艺参数影响效果的初期探索阶段,而关于成形件内部微观组织的研究却鲜有报道。 本文将定域性电沉积技术与3D 打印技术相结合,采用尖锥状探针式微型阳极逐层扫描的方式,在铜片上制备简单图案化结构,探究了阳极扫描速率、加工电压对成形件微观形貌与打印层厚的影响,分析了优化参数下成形件的形状精度及内部沉积层的结合情况,为高精度、高性能金属微构件的打印提供了工艺基础。

1 电沉积3D 打印成形原理

图1 是电沉积3D 打印的成形原理。 微米级尖端半径的尖锥状探针式铂丝阳极以“直写”的方式在阴极表面沿设定轨迹作扫描运动,阳极尖端向阴极基底输送微柱状的电流束。 首层打印时,阳极尖端与阴极基底正对微区域内的Ni2+在电场作用下发生还原反应[12],形成不带电的吸附原子;吸附原子在阴极表面经扩散迁移到生长点(晶体台阶、位错、空穴等缺陷位置处[12])或多个新生原子相互聚集形成临界晶核并稳定存在; 伴随着微阳极的水平移动,吸附原子在原有晶体表面延续生长或不断形成新晶粒并持续生长,同层的相邻晶粒在水平方向上以相互搭接的方式平铺成层,将高度粘附的镍质薄层沉积到阴极表面。 在完成首层打印后,微阳极会抬升一个成形层厚,然后以首层沉积层为阴极,在首层沉积层的晶面上再次形核长大或在沉积层的缺陷位置处延续生长;随着微阳极的水平移动,便会在首层沉积层的基础上又形成新的晶体沉积层,伴随着微阳极的如此往复运动,沉积层由下至上堆叠成形,直至成形件高度达到设定值。

图1 电沉积3D 打印成形原理图

2 实验部分

2.1 电沉积3D 打印平台

实验用电沉积3D 打印平台如图2 所示, 包括高频智能电镀电源、微型阳极、精密三坐标移动平台、 电解液循环系统、PMC 步进电机控制器、PC 电脑、示波器和电沉积槽等。 实验时,将三组移动精度均为0.1 μm 的步进电机组合成一个三坐标移动平台, 通过设置专用程序使微阳极在水平面内移动,完成一层打印后, 微阳极自动抬升一个层厚的距离,继续做水平扫描运动,如此循环往复,直至构件完全成形。

图2 电沉积3D 打印平台

2.2 电解液组分与工艺条件

表1 是实验采用的电解液组分及工艺参数,同一参数下制备3 个样件。

表1 电解液组分及工艺参数

2.3 阳极前处理

利用2000# 砂纸将微型阳极(铂丝)末端打磨成半径小于5 μm 的尖锥状, 然后装上导流管使阳极尖端伸出导流管末端约300 μm, 并使铂丝与导流管末端形成一个同心圆环缝隙。 微型阳极的构成见图3。

图3 微型阳极示意图

2.4 形貌检测

采用数字显微镜检测实验样件整体轮廓与尺寸数据;采用扫描电子显微镜观测实验样件表面与横断面的微观形貌。

3 结果与讨论

3.1 3D 打印平面线条微观形貌

3.1.1 阳极扫描速率对线条微观形貌的影响

图4 是不同阳极扫描速率下打印出的镍线条光学图像及局部SEM 形貌, 其中固定打印层数50层、电压为4.6 V,选择阳极扫描速率分别为5、15、25 μm/s。 由图可见,不同的阳极扫描速率下线条的整体轮廓及微观形貌存在一定的变化。 当扫描速率为5 μm/s 时,线条直线度不佳,线条两侧与阴极基底之间无明显界限, 并且线条两侧颗粒状凸起明显,线条表面晶粒粗大,表面均匀性与平整性较差;当扫描速率为15 μm/s 时,线条直线度有所改善,线条两侧凸起弱化, 此时线条表面晶粒尺寸明显变小,表面平整性得到一定程度的改善;当扫描速率继续增大到25 μm/s 时,线条拥有良好的直线度,两侧几乎无颗粒状凸起,线条表面晶粒之间已无明显界限,表面较为平整、致密。

图4 不同阳极扫描速率下的镍线条微观形貌

综上所述,随着阳极扫描速率的增大,相对加强了对阴极和溶液界面处的冲击与机械活化作用,有效减小了扩散层厚度, 更有利于获得较为平整、致密的沉积层;此外,提高阳极扫描速率亦能起到细化晶粒的效果[13]。当阳极扫描速率较小时,电场在阳极移动路径上的各沉积位置作用时间较长,为晶核的长大提供了足够的时间与能量,导致线条表面晶粒粗大;随着扫描速率的逐渐加快,电场的作用时间变短,已成核晶粒来不及长大时电场就已经离开,等阳极再次扫描过该区域时,又会生成无数个新晶核,挤占了原有晶核的生长空间,晶粒得以细化,使得线条表面愈发平整、致密。

3.1.2 加工电压对线条微观形貌的影响

图5 是不同加工电压下打印出的镍线条光学图像及局部SEM 形貌, 其中固定打印层数为100层、 阳极扫描速率 25 μm/s, 选择电压分别为 4.2、4.4、4.6 和4.8 V。由图可见,不同电压下打印线条的整体轮廓及微观形貌均有较为明显的变化。 当电压为4.2 V 时,打印的线条轮廓不清晰、直线度较差,线条两侧与阴极基底界限模糊,线条表面由粗大的胞状颗粒构成,颗粒之间界限明显,表面平整性较差;随着电压的增大至4.4~4.6 V,打印的线条逐渐趋于均匀、平滑,拥有良好的直线度,线条两侧与阴极基底间有较为明显的界限,线条表面晶粒粒径逐渐减小,粗大的胞状颗粒近乎消失,晶粒之间结合紧密,表面平整性得到逐步改善;当电压继续继续增大至4.8 V 时, 线条虽拥有较好的直线度且立体性良好,线条的高度方向均匀性较差,表面出现树枝晶状生长,呈现出类似顶峰、沟壑结构,表面凹凸不平。

图5 不同加工电压下的镍线条微观形貌

综上所述,电压对线条的整体轮廓及微观形貌有着明显的影响。 这是由于当电压较小时,作用于阴极的电流密度较低,电沉积主要以电镀的形式发生,因此线条的轮廓不清晰,并且由于结晶过电位较小,镍晶的成核速率小于晶核的生长速率,导致线条表面晶粒粗大;随着电压的增大,作用于阴极的电流密度增大,使得结晶过电位不断升高,晶核形成的临界尺寸不断缩小,成核速度加快,生成的晶核数量越来越多,因此沉积层越来越致密;如果电压过大时, 电流密度接近或超过极限电流密度,液相传质不能及时有效地补充在阴极被消耗掉的金属阳离子,致使阴极附近存在金属离子浓度较低的电解层,在电极与溶液界面处产生浓差极化并形成扩散层,使得阴极过电位迅速增大,此时局部电流密度可能更高,从而导致树枝晶状沉积与析氢反应的发生[14],使得线条在高度方向上的均匀性变差。

3.2 3D 打印平面线条沉积层厚度

3.2.1 阳极扫描速率对沉积层厚度的影响

对图4 中的实验样件,取成形高度与打印层数的比值作为沉积层厚度,得到不同阳极扫描速率对沉积层厚度的影响曲线如图6 所示。 可见随着阳极扫描速率的提高, 成形沉积层的厚度将不断减小,这是由于随着阳极扫描速率的不断增大,阳极作用于各个位置的时间都会相应减少,在作用于电沉积发生区域的电流密度不发生改变的情况下,沉积时间的减少将致使金属的沉积量相应减少,进而使得成形沉积层的厚度不断减小。

图6 不同阳极扫描速率对沉积层厚度的影响曲线

3.2.2 加工电压对沉积层厚度的影响

对图5 中的实验样件,得到不同加工电压对沉积层厚度的影响曲线如图7 所示。 可见随着电压的增大,成形沉积层的厚度呈现先线性增加后急剧增大的趋势。 这是由于随着电压的增大,电流密度增大,微区域内Ni2+被还原成Ni 原子的沉积速率也在加快[4,14],进而使得沉积层厚度不断增加;但是,当电压继续增大到4.8 V 后, 中心区域局部电流密度过大,导致中心区域沉积层层状生长减弱,空间生长的趋势不断增强[15],使得中心区域快速形成凸起,在尖端效应的作用下,电场线分布愈发集中于沉积中心区域,使得Ni2+的还原速率骤增,进而导致沉积层厚度急剧增大。

图7 不同电压对沉积层厚度的影响曲线

通过以阳极扫描速率、加工电压对成形件微观形貌与打印层厚影响规律的分析,得出了电沉积3D打印的最优工艺参数为阳极扫描速率25 μm/s、电压为4.6 V。

3.3 打印质量分析

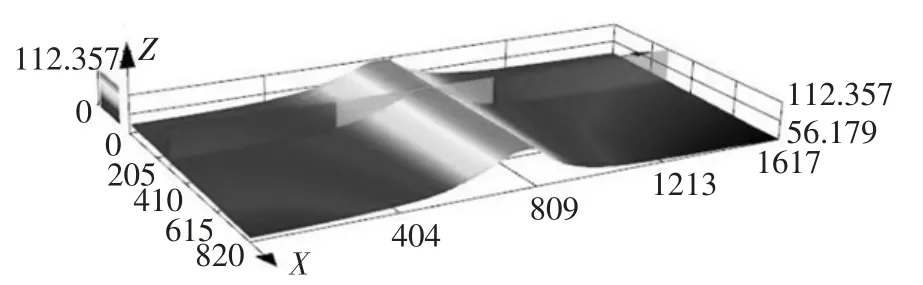

利用数字显微镜进行逐层扫描,将每层图像组合成三维模型,采用优化后的工艺参数制备的典型线条三维模型如图8 所示,横断面整体轮廓与沉积层结合位置、成形件与阴极基底结合位置处的局部微观组织如图9 所示。

图8 典型线条的三维形貌图

图9 样件横断面与局部微观组织

由图8 可见,采用优化工艺参数制备的线条高度方向上均匀性良好, 线条拥有较好的直线度,线条两侧与阴极基底之间界限明显,并且线条两侧界限轮廓的平行度较好,这表明在优化工艺参数下所制备的成形件拥有较高的形状精度。

由图9a 可见, 成形件横断面在空间上呈现中间高、两侧逐渐走低的趋势,局部区域为抛物线的轮廓形状,其表面平整、致密。 采用扫描电镜观察横断面沉积层结合位置处的微观组织,可以看出各沉积层之间结合紧密, 层与层之间没有明显界限,表明层与层之间实现了良好结合。由图9b 可见,Cu 与Ni 在结合处未发现明显孔隙, 界限已不明显,Ni 沉积层与Cu 片结合处的致密性良好, 表明在优化工艺参数条件下,成形件与阴极基底形成良好结合。

3.4 图案化结构样件制备

图10 是采用优化后的工艺参数打印出的镍质简单图案化微结构, 打印的图案化结构线条平滑、均匀,经测算线条宽度约 380 μm、高度约 97 μm,线条在高度方向上均匀性良好, 沉积层的厚度约为0.97 μm,线条两侧与阴极基底有着明显的界限,图案化结构整体拥有较好的成形质量。

图10 镍质简单图案化结构

4 结论

本文探究了不同工艺参数对电沉积3D 打印成形件微观形貌及沉积层厚度的影响规律,得出如下结论:

(1)随着阳极扫描速率从 5 μm/s 增至 25 μm/s,成形沉积层的厚度由3.5 μm 减至1.1 μm, 成形件表面的均匀性与微观结构致密性将得到逐步改善。

(2)随着加工电压从4.2 V 增至4.8 V,沉积层厚度则由0.4 μm 近似线性增大到1.1 μm 后骤增至2.1 μm,成形件的直线度、表面均匀性及致密性呈现出先提高后降低的趋势,并逐渐转变为树枝晶状生长。

(3)通过实验论证,得到优化后的最佳工艺参数为阳极扫描速率25 μm/s、 加工电压为4.6 V,在此工艺参数下制备出的成形件拥有较高的形状精度, 沉积层的厚度仅0.97 μm, 且内部各沉积层之间、沉积层与阴极基底之间均结合良好,能够成功打印出拥有较好成形质量的平面螺旋结构。