城市轨道交通车辆交流牵引电机轴承电蚀预防方法研究

王亚汉

(广州轨道交通建设监理有限公司,广州 510010)

一段时间以来,广州、长沙、南宁等地的城市轨道交通车辆及干线动车组,均发生不同程度的因牵引电机轴承电蚀导致轴承超温、异音、卡滞等轴承失效的故障。为保证行车安全,避免因轴承失效导致更大的次生故障,提升车辆全寿命周期的可靠性、可用性、可维护性、安全性系数,有必要从故障机理入手,对轴承电蚀预防方法进行深入研究。

1 轴承电蚀机理分析

轨道交通车辆牵引电机轴承电蚀主要原因是:轴承内圈、外圈存在较高等级电压,该电压会击穿轴承滚动接触部分绝缘较为薄弱处的油膜,产生火花,使接触表面局部熔化损坏,形成电弧放电麻点或滚道上的电蚀凹坑、搓板纹等。国内某线路地铁车辆出现了批量牵引电机轴承电蚀的情况,根据轴承供应商提供的分析报告,60%的轴承需要更换,该线路地铁车辆轴承外圈因电蚀而出现的搓板纹如图1所示。

图1 某地铁车辆牵引电机出现的搓板纹

轴承出现电蚀后,会增加轴承的摩擦系数、增加磨损,导致轴承发热增大,润滑脂因高温和电火花的作用短时间内即失效,造成行车隐患。轨道交通车辆牵引电机轴承内圈、外圈存在较高等级电压的原因有以下几点。

1.1 牵引电机内部磁阻不对称

牵引电机定子、转子铁芯冲片间的拼缝较大,冲片存在轴向通风口或PT100安装定位孔,装配或运用过程中出现转子偏心,都可能导致电机内部磁阻不对称,磁通路径会发生一定的改变,电机内部就会形成“环形磁通”[1]。把转子转轴、非端轴承、电机机座、驱动端轴承构成的回路看作一个线圈,受“环形磁通”影响,通过该线圈的总磁通不为0。而牵引电机是一直旋转的,其内部是一个交变的磁场,这就使得铁芯中存在交变的“环形磁通”,根据电磁感应原理,转轴两端会感应出交变的轴电压。

1.2 脉宽调制输出谐波含量高

由于牵引逆变器采用脉宽调制(PWM),其输出不是标准的正弦波,而是一定占空比的方波,必然含有一定的谐波分量,并且输出电压不完全平衡,存在零序分量,从而作用于电机各部分之间的杂散电容上,构成零序回路,产生高频共模电压。由于其在定子线圈内无法形成有效闭合回路,更容易通过线圈端部、转轴、轴承及机座形成闭环,产生轴电流,损害电机轴承的使用寿命[2]。

脉宽调制导致的轴电压,其值与电机各部分之间的杂散电容值、脉冲的频率、脉冲上升时间有关。

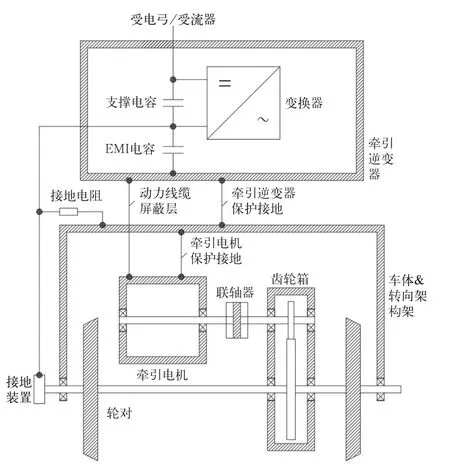

1.3 车辆其他的外部电压

目前城市轨道交通车辆的保护接地普遍采用集中接地即单点接地方式。全列车的车体、转向架构架、电机等设备外壳通过电缆连接,在中间车或相对中间车的某一个转向架,通过1或2个轴端接地装置,经轮对、钢轨与大地连接。这种接地方案的好处是全列车通过低阻抗的电缆连接,仅通过中间车的轴端接地装置接地,不会形成环流。但也正因为是单点接地,最靠近头车的电机距离保护性接地点最远,受车体、转向架构架阻抗对电势差的影响,Mp1、Mp2车最靠近头车一端牵引电机轴端的电动势最高,如图2所示。

图2 某2M2T地铁车辆接地原理图

除因车辆单点接地方式引起的外部电压外,还有电机外壳未可靠接地,而转子输出轴通过负载侧(齿轮箱侧)接地,这时,电机外壳和转子输出轴存在电势差,即轴承内圈、外圈存在电势差。

上述这2种外部电压和电机轴电压叠加在轴承的内圈和外圈上,随着车辆的运行,轴承绝缘涂层薄弱处被击穿,形成电路通路,产生轴电流。

2 防止轴承电蚀对策

牵引电机绝缘轴承不产生电蚀所容许的轴电压或轴电流的门限值,与供电条件、轴承状况、安装工艺水平、电机运行工况等诸多因素有关。至今,国内外还没有相关标准或研究对轴电压或轴电流门限值进行明确规定,但从多个项目的数据分析上来看,轴电压不高于100 V的牵引电机,基本没有出现轴承电蚀的情况。客观来讲,完全消除掉轴承内圈、外圈的电势差是不太现实的,只能通过以下技术手段尽可能降低通过轴承的电流或施加在轴承上的电压,降低轴承发生电蚀的概率。

2.1 牵引电机方面

(1)根据1.1所述,在牵引电机机械结构及电磁方案设计时,需要尽可能减少电机磁路的不对称性,以遏制轴电流的产生[3]。

(2)增加牵引电机轴承绝缘层的厚度,被动地抵抗轴电压对电机轴承的侵蚀,起到保护轴承的作用[4]。

(3)增加接地环,短接牵引电机转子输出轴与电机外壳,即将轴承内圈、外圈之间因绝缘性能降低而存在的电流通路并联一个阻抗更低的电流回路。接地环安装剖视图如图3所示,牵引电机非传动端测速齿盘轴向增加环状轴,与接地环内圆导电纤维接触;盖板增加接地环安装接口,与接地环外圆配合。

图3 接地环安装剖视图

若采取增加接地环的方案,需要评估接地环的增加是否会对整车接地方案产生影响,并关注轴电流的走向,以免引起其他例如齿轮箱轴承或转向架轮对轴箱轴承电蚀。

2.2 牵引逆变器方面

(1)由于分布电容的存在,轴电流的幅值与逆变器输出电压的变化率有关,输出电压的变化率越大,可能产生的轴电流就越大,为了抑制过大的电压变化率,可在IGBT两端并联突波电容,吸收IGBT通断时产生的尖峰电压。

(2)控制算法方面,输出电压的变化率主要与载波频率有关,载波频率越高,可能产生的电压变化率就越大。为此,需要在不牺牲输出电压正弦度的前提下,尽可能降低IGBT的开关频率,以减小牵引逆变器输出电压的变化率。

(3)在主电路工作回流负线与牵引逆变器外壳之间增加EMI电容(共模电压滤波器),如图4所示,减小共模电压的幅值,同时增强主电路的抗外部电磁干扰能力。

图4 EMI电容设置示意

2.3 车辆方面

(1)高压/低压、直流/交流线缆走线布置合理,各回流、等势线缆需要可靠连接,整车电磁兼容环境良好[5]。

(2)牵引电机至牵引逆变器之间的三相动力线缆采用屏蔽线,屏蔽线双端接地(接牵引电机机座及牵引逆变器外壳),保证牵引逆变器及牵引电机外壳等电势。同时,需要将牵引电机机座可靠接地,尽可能减小电机机座的接地阻抗。

3 轴电压控制方案

(1)经了解,上文中提到的出现搓板纹的牵引电机轴承,采用的是SKF 0.1 mm涂层绝缘轴承。为提升牵引电机轴承抗电蚀水平,采用的是SKF 0.2 mm涂层绝缘轴承,绝缘涂层厚度提升一倍,在同等条件下,电流密度降为原来的1/2,能够承受的轴承电压更高。

(2)牵引逆变器采用分段同步SVPWM的调制方式,在使输出电压正弦度尽可能高的前提下,控制载波频率在750 Hz以下,以减小逆变器输出电压的变化率。同时,主电路直流侧还并联了很多突波电容,也能在一定程度上抑制输出电压的变化率,降低牵引电机轴电压。

(3)在主电路工作回流负线与牵引逆变器外壳之间增加22 μF(架控方案,采用2个11 μF电容并联)EMI电容,减小共模电压。

(4)因加装接地环方案,目前还没有大批量长时间的工程化应用,并且接地环的增加是否会对整车接地方案产生影响尚待评估,遂从产品的可靠性、可维修性以及成本角度考虑,仅预留接地环安装接口,不进行实际加装。

4 试验验证

4.1 牵引系统组合试验

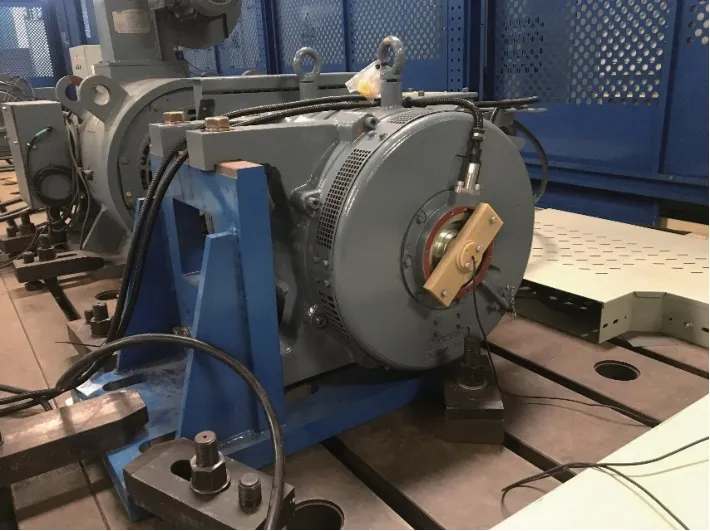

为验证轴电压控制方案可行性,在牵引系统组合试验阶段,搭建了试验平台,进行相关数据的测试和记录。在试验开始前,将牵引电机测速齿盘盖板拆下,安装轴电压测试工装(通过碳制摩擦盘,将旋转牵引电机转子转轴连接至示波器电压探头,电压探头另一端连接牵引电机机壳),如图5所示。

图5 装配了轴电压检测工装的牵引电机

牵引逆变器按AW3载荷、最大转矩输出,分别在不同转速下记录轴电压峰值和有效值,见表1。不同转速下,轴电压的变化,主要与牵引逆变器PWM调制方法有关。轴电压实测波形如图6所示(1 250 r/min)。

表1 轴电压测试数据

图6 牵引电机1 250 r/min时轴电压实测波形

表1中,各转速下牵引电机轴电压峰值最大值为42.3 V,没有超过业内普遍认为的100 V安全限值。

4.2 牵引系统装车试验

为了系统分析牵引电机在装车运行过程中轴承发生电蚀、熔融导致失效的影响因素,对牵引电机不同转速下的轴电压进行测量。在车辆接地和回流电路接线检查后进行,试验采用AW0载荷列车。试验前,在任意动车(M车)一位端一位侧牵引电机(1轴)和二位端一位侧牵引电机(3轴)安装轴电压测试工装,如图7所示,使列车以100%牵引级位起动,加速至40 km/h,维持惰行5 s,制动停车。试验进行3次,通过示波器记录电机转轴和机壳之间电压值波形,并记录最大幅值,见表2。

图7 牵引电机运行时轴电压测试

表2 轴电压测试数据(装车后)

表2中,各转速下牵引电机轴电压峰值最大值为42.16 V,没有超过业内普遍认为的100 V安全限值。

5 结论

综上所述,经过对牵引电机轴承电蚀的故障机理和预防措施分析,针对某地铁增购列车项目实际工程需求提出的轴电压控制方案有效、可行。与此同时,需要在车辆各检修修程时着重检查牵引电机轴承情况,按规定周期和里程添加油脂,必要时进行顶轮检查,并重新进行轴电压的测试,保证牵引电机轴承运用情况良好。