乙烯装置碳二加氢反应器运行优化研究和实践

蒋一鸣

(福建联合石油化工有限公司,福建泉州 362800)

1 碳二加氢反应

1.1 碳二加氢反应机理

碳二加氢反应是在加氢催化剂存在的条件下,主要由乙炔与氢气反应生成乙烯,同时产生大量的反应热使反应器床层温度上升。主反应进行时同时发生乙烯加氢生成乙烷或乙炔直接生成乙烷等副反应。主要反应及反应热如下[1]:

(1)主反应:

C2H2+H2→C2H4+174.75 kJ/mol;

C2H2+2H2→C2H6+311.67 kJ/mol;

(2)副反应:

nC2H2+mC2H4→低聚物(绿油)+反应热;

C2H4+H2→C2H6+136.93 kJ/mol;

3C2H4→2C2H6+2C+109 kJ/mol;

C2H4→CH4+C+127 kJ/mol;

C2H4→2C+2H2+52 kJ/mol;

有理论研究认为,碳二加氢反应主要分为三个步骤[2]:

第1步:乙炔和氢气扩散到催化剂表面并在活性中心钯(Pd)上吸附一个乙炔分子或一个氢气分子;

第2 步:在活性中心上吸附的乙炔分子再吸附一个氢气分子,进行加成反应生成乙烯;或者活性中心上吸附的氢气分子再吸附一个乙炔分子,进行加成生成乙烯;

第3步:由于钯/氧化铝催化剂存在吸附强弱顺序:C2H2≥C0≥C2H4/C4H6,因此乙烯在活性中心上的被吸附能力远比乙炔小,一旦乙炔转化成乙烯很快被脱附,活性中心会马上开始下一个乙炔加氢反应,该特性也使催化剂具有选择性。但如果催化剂的选择性不佳乙烯不能及时脱附,还有可能进一步加氢生成乙烷后再脱附造成乙烯损失。同时乙烯分子未及时脱附也会影响乙炔加氢反应的进行,造成反应器转化率下降。

1.2 催化剂性能评价方法

对于钯系催化剂而言,催化剂的性能主要通过乙炔的转化率和选择性来表示。其中,

转化率=(加氢前乙炔量–加氢后乙炔量)/进入反应器总乙炔量

选择性[3]=乙烯增量/反应乙炔量

反应器的转化率是指通过反应器后完成加氢反应的乙炔量占进入反应器乙炔量的比例。一般来说,为了保证出口乙炔负荷要求,反应器的转化率需控制接近100%。因该文所研究的反应器分为三个床层,因此各段床层的转化率表示在各个床层进行反应的乙炔摩尔量占反应器入口乙炔总摩尔量的比例。转化率表示催化剂在使用过程中的活性,活性不足会导致反应器出口乙炔超出工艺要求的控制范围,造成乙烯产品不合格。为了解决催化剂活性不足的问题通常需要增加进入反应器的氢气量,提高氢气与乙炔的摩尔比(简称氢炔比,下同)或提高反应器床层的反应温度进行改善。但过高的氢炔比和反应温度又会促进副反应的发生[4],从而使乙烯增量减少,降低催化剂的选择性。

1.3 碳二加氢反应工艺流程

某石化企业乙烯装置设有两台碳二加氢反应器(R40401A及R40401B),每台反应器由三台换热器和两个绿油罐组成,换热器用于进料和流出物的加热/冷却。每台反应器都有三个催化剂床层。需要对催化剂进行再生时就由运行的反应器切换到备用反应器。

碳二加氢反应系统的具体流程如图1 所示。脱乙烷塔(C40401)的塔顶碳二流出物作为碳二加氢反应器的进料先进入乙炔转化器进料/流出物换热器(E-40404A/B),和反应器流出物换热而提高温度后在反应器加热器(E-40405A/B)中用低压蒸汽进一步加热。被加热后的碳二物料和适量的氢气混合后进入反应器的第一段床层,流出物和第二股氢气混合后在1#乙炔转化器中间冷却器(E-40406A/B)中冷却以吸收反应热,随后进入1#乙炔转化器段间绿油罐(D-40405AN/BN)脱除绿油,绿油需进行定期排放,从罐底返回急冷油塔(C15151)。绿油罐罐顶物流随后进入第二段床层,与一段反应后剩余的乙炔反应。第二段床层流出物和第三股氢气混合后在2#乙炔转化器中间冷却器(E-40407A/B)中冷却,随后进入2#乙炔转化器段间绿油罐(D-40406AN/BN)脱除绿油。罐顶物流随后进入第三段床层,将剩余的少量乙炔进行加氢。在催化剂床层生成的聚合物会随反应器流出物一同流出。来自第三段床层流出物中的乙炔含量需控制在<2 ppm,随后在乙炔转化器后冷器(E-40408)以及乙炔转化器进料/流出物换热器(E-40404A/B的管程)中冷却,并且被送到C2绿油分液罐(D-40402)中最终进入乙烯精馏塔(C40402)。

图1 乙烯装置碳二加氢反应流程

2 反应器运行初期运行状况分析

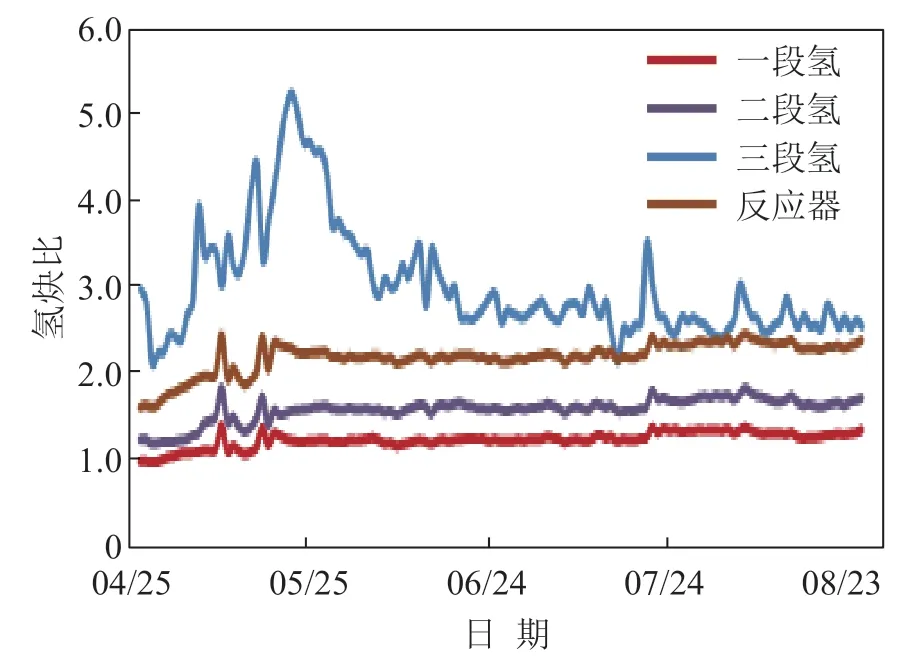

反应器R40401A于2020年4月26日投入使用。催化剂投用初期表现出良好的活性和选择性,各段床层氢炔比和入口温度都控制在较低水平。随着时间增加催化剂活性开始下降,从4 月28 日至5 月28日的30天内反应器出口乙炔含量从投用初期的0 ppm 逐渐上升并多次超过2 ppm 的控制范围。为保证反应器出口乙炔含量满足要求,各段床层的氢炔比分别从0.98、1.25、1.87提高到1.23、1.63、1.90,总氢炔比从1.65上涨至2.33,同时各段入口温度分别从37、38、45 ℃上调至45、48和58 ℃。各段入口温度与氢炔比明显上升,如图2、3所示。选择性则从71%下降到5月28日最低值5.1%。

图2 各段入口温度及三段出口乙炔含量趋势

催化剂活性下降后,4 月26 日、7 月13 日对碳二反应器入口物料组成进行取样分析,将分析结果与催化剂技术协议参数进行对比,如表1 所示。从表1 可以看到,主要物料组成如乙烯、乙烷组分与技术协议接近,容易在床层中结焦的C3/C4组分含量[5]也远低于技术协议要求。此外,用于加工粗氢的甲烷化反应器在碳二加氢反应器投用后运行状况维持正常,在8月20日对氢气的采样分析中一氧化碳含量的化验分析结果小于1 ppm,符合工艺控制要求。因此,可将反应器进料及氢气对催化剂活性造成影响的可能性排除。

图3 反应器氢炔比变化趋势

表1 原料性质

对于碳二加氢反应而言,绿油的生产是造成催化剂活性下降的主要原因。绿油作为一种乙炔低聚物由C4~C28组成,前期聚合物主要为1,3-丁二烯容易堵塞催化剂微孔,使催化剂比表面积下降,造成催化剂活性下降[6]。反应温度越高聚合物分子链越长,沉积作用越明显。有研究发现[7],在催化加氢反应中氢气分压小于某一临界分压值也会加剧副反应的发生,造成结焦物生成变多进而影响催化剂活性。虽然该结论并不基于特定的碳二加氢反应研究得到,但可参考此方向对反应过程中的氢炔比控制进行研究。

将R40401A 投用后30 天的平均运行数据与同一台反应器前两个周期(2013 年12 月31 日及2015年11 月20 日)投用后30 天的平均运行数据进行比较,如表2 所示。从表2 可以看到,三个运行周期的一、二段入口温度偏差不大,三段偏差较大,但因为三段承担的反应任务较少,转化率通常仅控制在10%~15%。且三段为反应器的最后一段床层,从物流走向来看三段催化剂的运行情况对其它床层影响较小,因此三段温度偏差的影响可暂时忽略。平均氢炔比数据则有明显的不同。前两个周期的氢炔比相当,本周期的平均氢炔比偏差分别达到40%和30%,与前两个周期相比明显偏低,且偏差主要集中在一段,其它各段则相近或略高。

表2 不同运行周期操作参数对比

相应的,前两个周期在投用30天后的选择性仍然维持在较高水平,分别达到55.4%和49.7%。而本周期在投用30 天后选择性已降低至5.1%。同时对比另一台反应器R40401B在2019年3月28日投用后的运行数据,投用后30天内一、二、三段氢炔比分别为1.09、1.25、3.79,总氢炔比为1.69,相比本周期氢炔比控制更低,R40401B 台在投用30 天后,选择性降为–10.06%。因此可进行假设:因为反应器投用初期氢炔比控制低于合理的范围导致催化剂性能出现快速下降。

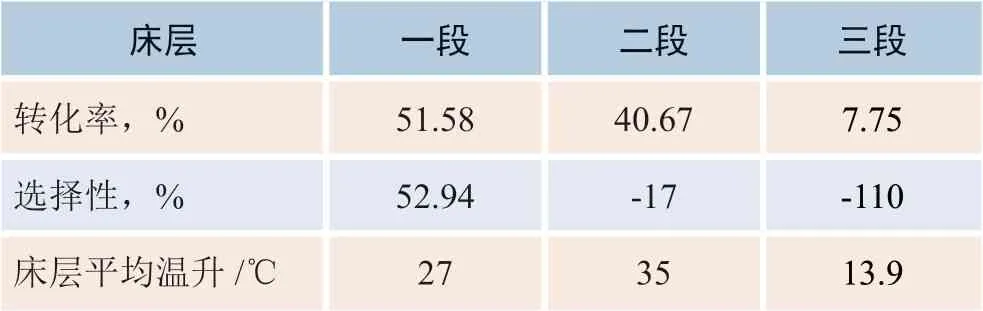

为了进一步验证上述假设,将R40401A反应器投用30天后各段床层的转化率和选择性指标统计如表3所示。

表3 各段床层乙炔转化率及选择性

通过表3 可以看到,反应器投用一个月后一段床层仍然可以满足工艺要求,乙炔转化率控制在51.58%,选择性维持在50%以上,说明一段性能未明显下降。二段乙炔转化率为40.67%,较一段减少近10%的乙炔转化量,但平均温升在投用30天后已达到35 ℃,比一段温升还要高8 ℃,可见大量的副反应在二段发生。从选择性指标也可以发现,二段的选择性已经降低至–17%,说明乙烯在该段出现损失。三段氢炔比在投用30天后提高至6.89,但出口炔烃含量仍无法控制在较理想的1 ppm以下且频繁漏炔,4 月27 日至5 月31 日反应器出口共出现乙炔超标8次。同时三段承担的乙炔转化率仅为7.75%,对应的床层平均温升仅13.9 ℃,也说明三段床层的加氢反应不足,无法起到保护床层的作用,乙烯损失也较严重,选择性下降为–110%。

综合以上分析,由于反应器投用初期一段氢炔比控制低于合理范围,在逐渐提高反应温度的过程中一段生成大量绿油没有及时排放带入二、三段床层使这两段催化剂加快失活。为了维持二、三段床层的乙炔转化率,保证出口乙炔合格,只能不断提高氢炔比和入口温度,氢炔比和入口温度升高后又促进了绿油的生成,最终导致催化剂活性在短时间内下降,选择性变差。参考前两个周期的氢炔比指标,反应器投用初期较合理的氢炔比控制范围应为:一段1.4~1.45,二段1.7~2.0,总氢炔比2.35~2.6,三段则根据实际情况进行调整。

3 优化调整措施

以上分析可知,造成反应器投用后活性下降的原因主要有初期氢炔比控制过低,生成绿油未及时排放及二、三段催化剂状态变差等原因。其中,在催化剂表面已形成附着的绿油难以通过操作控制手段清除[8],只能在反应器运行周期结束后进行再生处理。因此,目前对反应器优化调整的主要目标是从日常管理和操作控制方面制定措施,扼制催化剂性能继续下降的趋势,并逐渐恢复催化剂的部分性能。

3.1 建立催化剂性能监控工具

首先需解决催化剂性能监控问题。催化剂的性能指标无法直接通过DCS仪表或者在线分析指示数据获得,需要经过复杂的数据收集和换算。此前,内操和管理人员将反应器出、入口物料在线分析数据中乙烯摩尔分数简单相减来计算乙烯增量,利用差值大小来判断选择性高低。但通过这种方法得到的结果往往与催化剂实际状况存在偏差甚至截然相反。图4是2020年6月26日0:00至23:59这段时间内,在对反应器进行操作优化调整的过程中,通过换算后得到的实际选择性变化趋势与乙烯摩尔分数差值的对比。可见,当催化剂的选择性通过调整呈不断上升趋势时乙烯差值曲线却在下降,两种判断方式得出相反结论。由此可见,根据两种方法做出的判断存在很大偏差。

图4 总选择性与乙烯摩尔含量差值趋势对比

为了解决这个问题,借助于某石化公司IP21数据库系统,将反应器的流量、温度、在线分析等数据全部整理到可获取IP21 数据的Excel 表格中,并对反应器出入口及各段床层出口的在线分析数据进行归一化处理,确保各组分的摩尔分数相加总和为100%;然后利用各段床层出口的数据,换算出各段入口碳二物料中各组分的摩尔流量及摩尔分数,以保证数据单位统一;最后根据公式,计算出各段床层催化剂及整个反应器的转化率及选择性指标。

数据表使用Excel 这一通用工具进行搭建。可通过公司数据库系统提供的历史数据查询及自定义读取差值、平均值或最大、最小值的功能,还能对2009年乙烯装置开车后碳二加氢反应器所有运行数据进行归纳,大大方便了管理人员进行研究和操作指导。

3.2 优化绿油排放方案

定期排放绿油是减缓反应器活性下降速率的重要措施。此前采用的排放方案是在一、二、三段床层底部以及绿油罐进行定期排放,排放频率为每周一次。但由于反应器投用初期绿油生产量大,且随着催化剂的活性下降产生量还将逐渐增多[9]。因此,维持原有的排放点和排放频率已无法满足催化剂优化运行要求。

通过现场实地观察,反应器段间绿油罐D40406A及D40407A出口管线存有一段明显的袋形,袋形处管线爬坡高度超过两米,现场打开袋形处的倒淋后排出大量绿油。在此前的排放方案中并没有安排该处的定期排放,这些绿油长期积累并伴随气相物料进入下一段床层,从而影响催化剂活性。2020年5月20日开始增加了两个绿油罐出口管线袋形处的排放。同时将绿油排放频率从每周一次提高至每周三次,并通过《碳二加氢反应器性能监控及分析表》监控催化剂状况,根据选择性数据调整排放频率,必要时安排每两天或每天排放绿油。绿油排放方案优化后催化剂活性下降速度趋缓。

3.3 优化各段床层转化率分配

参考催化剂厂家的技术说明,一、二、三段床层的转化率宜分别分配为50%、40%和10%。但各段床层催化剂受绿油影响程度不同,性能衰减速度也不一致。一段床层催化剂状态较好,活性和选择性较高;二、三段催化剂性能已明显降低。特别是二段,为了控制40%的乙炔转化率,氢炔比和反应温度被不断提高。高氢炔比和反应温度的提高又加快了催化剂失活速率,形成恶性循环。

从2020 年5 月30 日开始尝试对二、三段床层转化率进行重新分配。逐渐降低二段氢炔比,将二段转化率由40%调整为35%,使二段出口的乙炔含量由0.16 mol%逐渐升高至0.19 mol%以上。调整后发现,三段床层在未提高氢炔比和入口温度的条件下出口乙炔含量在短暂上升后又恢复到调整前水平,说明三段活性上升。推测可能是反应器投用后三段入口炔烃含量一直较低,催化剂活性中心与乙炔分子的数量没有达到最佳的匹配状态,特别是当三段床层受绿油影响活性中心对乙炔分子的选择性减弱,使更多的乙烯和一氧化碳分子被活性中心吸附并发生副反应。因此在适当提高了三段床层的入口乙炔含量后催化剂的性能反而得到了一定的提高[10]。

后续操作控制中要求岗位人员将二段床层的转化率保持在35%~37%,并维持二段出口乙炔在0.19 mol%以上。通过调整三段反应温度使出口乙炔满足控制要求。调整后一、二段氢炔比没有继续上升,三段则因为活性升高反而可逐渐降低氢炔比,不仅提高了反应器整体选择性,而且让三段重新恢复保护层作用,调整后反应器出口漏炔次数也明显减少。

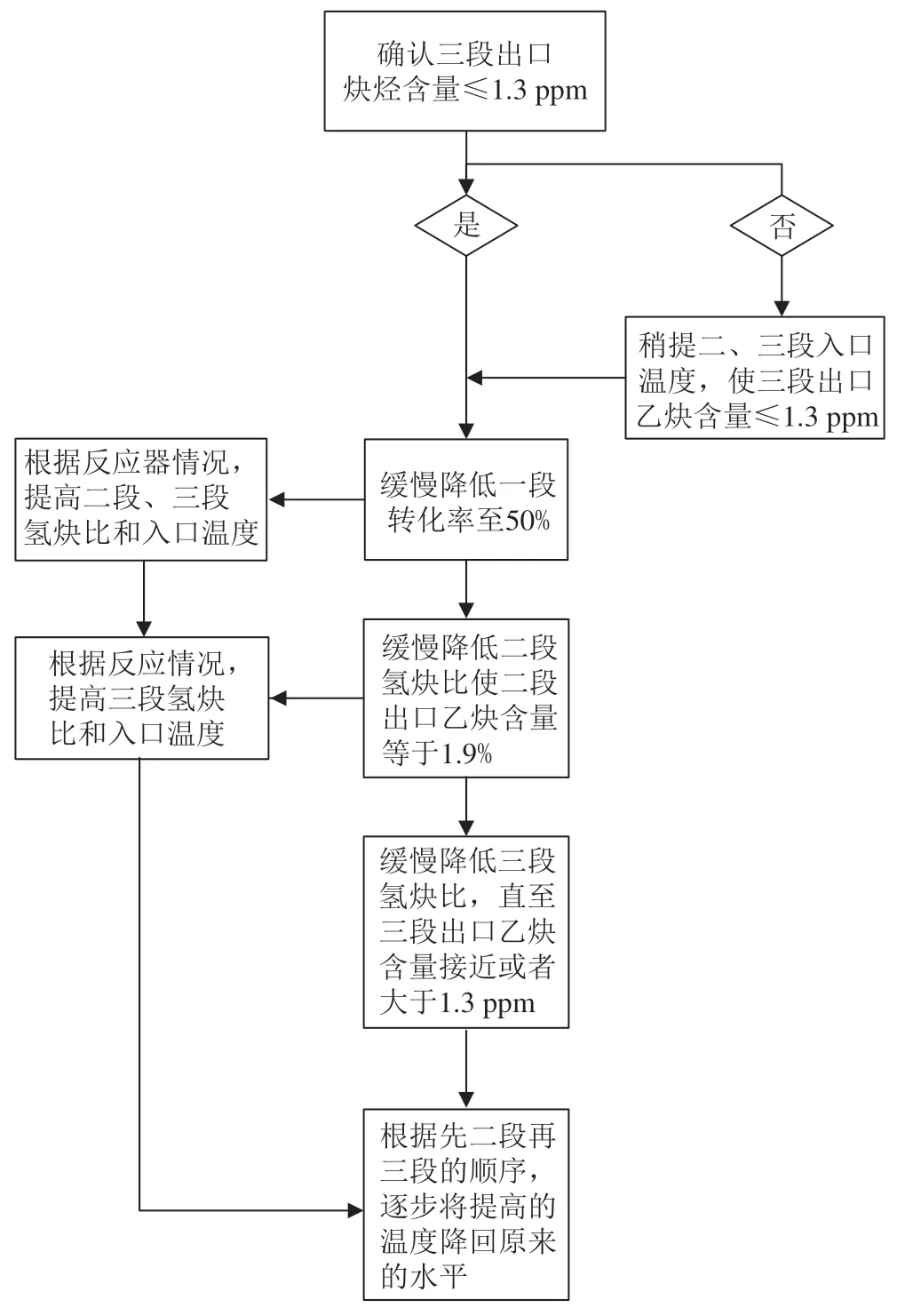

3.4 优化操作调整步骤

乙烯装置裂解单元在进行投退炉、改换料及调整裂解深度等操作时,会使碳二加氢反应器进料流量和入口乙炔含量发生波动。为保证反应器出口不漏炔,内操往往大幅提高各段氢炔比及床层入口温度。反应器在调整后已偏离正常的运行状态,选择性明显降低。虽然已要求内操在工况稳定后第一时间将氢炔比和入口温度调整回原来水平,但实际执行中仍存在两个问题:一是反应器调整周期通常需1~2天,经常调整操作还没完全结束进料工况又发生新的变化,调整又得重新开始;二是每个班组的内操对于调整方法都有自己的一套思路,交接班后操作步骤无法得到延续,调整周期也因此被拉长。

为了解决以上两个问题,经反复操作实践,总结出一套较为高效的优化调整步骤,并分发到每个班组由内操贯彻执行,优化调整的流程如图5所示。

图5 反应器优化调整流程

在统一调整思路并固化操作步骤后,一、二、三段床层的转化率得到合理分配,反应器能在较短时间内恢复到工况变化前的状态,每次优化调整的周期也缩短至≤1天。

4 优化效果

4.1 催化剂性能提升效果

从5 月底开始各项优化措施陆续在烯烃团队推行,催化剂运行状况也逐步得到提升。

各段氢炔比在优化后维持稳定,上升速率趋缓,如图6 所示。由于各段转化率重新分配,三段氢炔比大幅降低,反应器总氢炔比也保持在2.3 左右,说明催化剂活性下降的趋势得到扼制且在逐步改善。

图6 氢炔比趋势

催化剂活性改善,使反应器出口出现漏炔的现象明显减少。从该企业操作平稳率监控系统上统计得到,6、7、8月出口乙炔超限(≥2 ppm)次数分别下降至3、2和2次,操作平稳性得到显著提升,如图7所示。

图7 反应器出口乙炔含量超限数量统计

优化调整后的三个月里,一段、二段床层入口温度控制分别只提高了2.1和3.5 ℃,三段被主动提高至70 ℃以配合床层转化率的分配优化,至8月份温度已趋于稳定未继续增加,如图8 所示。目前三个床层的入口温度上升趋势均在合理范围。

图8 各段床层入口温度趋势

由图9 可以看到,催化剂选择性在5 月底下降至5.1%。经优化选择性得到逐渐提升,6月27日达到最高值43.54%。随后运行中虽然由于前系统裂解气压缩机K20201 运行状况不稳定、进料工况波动等因素的影响选择性有所下降,但得益于内操及时、高效的操作调整,催化剂都能在短时间内恢复至较为合理的状态。截至8月31日催化剂选择性稳定维持在21%左右。

图9 反应器总选择性趋势

4.2 优化经济性计算

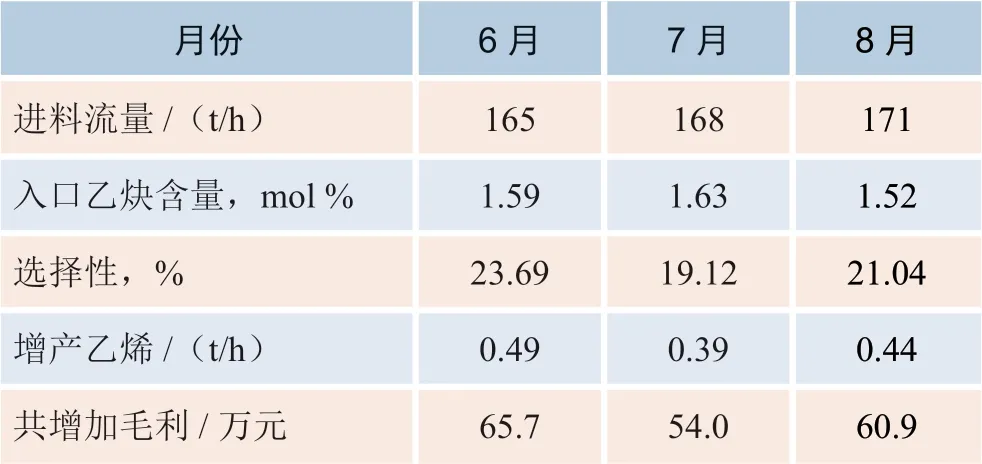

碳二加氢反应器催化剂选择性在2020年5月底下降至5.1%,优化后6、7、8月的平均选择性分别提升至23.69%、19.12%和21.04%。这三个月的反应器平均进料流量、进料中乙炔摩尔含量及乙烯增量如表4 所示。根据计算,优化后三个月共增加毛利180.6万元。

表4 6—8 月反应器平均运行数据

5 结论

通过对碳二加氢反应器投用初期运行状况的分析,以及在催化剂性能优化调整过程中的实践总结,可以得到以下结论:

(1)碳二加氢催化剂投用后应控制合理的氢炔比,过低会导致绿油大量生成,加速催化剂活性下降。投用初期合理的氢炔比控制范围为:一段1.4~1.45,二段1.8~2.0,总氢炔比2.35~2.6,三段则根据实际情况进行调整。

(2)通过建立反应器性能监控及分析工具、优化绿油排放方案、各段床层转化率分配以及调整操作步骤的方法,能有效扼制催化剂活性的下降趋势,逐步提升催化剂性能。

(3)优化后三个月共增加毛利180.6 万元,每月平均增加毛利60.2万元。增加了企业经济效益。