铌合金表面Cr2O3/MoSi2/CoNiCrAlY复合涂层抗熔盐腐蚀性能研究

方向青,孙 乐,房文杰,李君豪,武子默

(西安航空学院 a.能源与建筑学院;b.材料工程学院,西安 710077)

0 引言

随着航空发动机工作效率和推重比的不断提高,高压涡轮叶片的工作温度不断增高,对材料高温性能的要求也越来越高,新型高温材料已成为航空发动机发展的关键。航空发动机中镍基高温合金的工作温度已经接近其熔点的85%,进一步提高其使用温度受到了限制[1-3]。

铌合金的熔点高(2 468 ℃),密度比镍基高温合金低(8.57 g/cm3),固溶能力强,具有良好的延展性,物理化学性质稳定,同时还具有良好的加工性能和焊接性能,是替代镍基高温合金制备高压涡轮叶片的潜在材料[4-6]。然而,抗氧化性能差极大地限制了铌合金的实际应用。采用超音速等离子喷涂(SAPS)等方法在Nb合金表面制备MoSi2涂层是提高其抗氧化性能的有效手段[7]。涂层高温氧化时,MoSi2表面能生成连续致密的SiO2保护膜能够阻止氧气向涂层内部渗透,从而避免铌合金发生氧化破坏[8-9]。除了高温氧化外,熔盐腐蚀是MoSi2涂层破坏失效的另一种关键因素。在实际工况下,航空燃料以及服役环境中通常含有各种杂质元素(Na、S、V等),燃烧后会形成Na2SO4等腐蚀介质,引起叶片材料的加速退化[10-11]。研究表明,MoSi2涂层会与Na2SO4发生剧烈反应,形成可溶性的腐蚀产物和疏松的SiO2反应层[12]。此外,熔盐会沿着喷涂态MoSi2涂层孔隙向内部渗透,与Nb基体反应形成NaNbO3,导致涂层剥落失效。

为了解决MoSi2涂层的熔盐腐蚀问题,在其表面制备熔盐阻挡层/反应层,旨在利用反应层的活性成分以消耗熔盐,能有效地防止或延缓熔盐的渗透,延长涂层的使用寿命[13-14]。Cr2O3陶瓷具有良好的抗高温氧化性能,同时具有一定的熔盐反应活性,适于制备熔盐阻挡层[15]。本文在铌合金MoSi2涂层表面设计了Cr2O3熔盐阻挡层,制备了Cr2O3/MoSi2/CoNiCrAlY复合涂层,并对其熔盐腐蚀性能进行实验研究,分析其熔盐腐蚀机理。

1 实验

以Nb521高温合金铸锭为基体,采用电火花线切割将其加工成10 mm×10 mm×3 mm的方块状试样。为了增加涂层与基体的结合力,在0.4 ~ 0.6 MPa压力下利用600 μm SiC颗粒对试样表面进行喷砂处理,后在乙醇中进行超声清洗,烘干备用。采用SAPS在铌合金表面沉积复合涂层,涂层为三层结构,即Cr2O3/MoSi2/CoNiCrAlY复合涂层,其示意图如图1所示。复合涂层中,CoNiCrAlY为粘结层,MoSi2为内层,Cr2O3为阻挡层。

图1 Nb合金表面复合涂层示意图

SAPS等离子体类型为直流电弧等离子体,喷嘴内径为6 mm,采用内给粉方式。涂层的具体喷涂参数见表1。

表1 涂层喷涂参数

热腐蚀实验是在涂层表面涂上过饱和Na2SO4盐溶液,该盐溶液是在纯去离子水中加入Na2SO4制成,用移液管将盐溶液滴在涂层表面,然后在120 ℃下干燥。重复此涂盐过程,最终的熔盐负载量约为10 mg/cm2。沉积盐后的试样置于1 000 ℃的箱式电阻炉中,保温10 min,随后取出试样,在空气中冷却10 min,用分析天平(精度为10-4g)称量,至此,完成1次腐蚀循环。整个热腐蚀过程共进行20次循环,腐蚀时间累计200 min。涂层腐蚀前的质量记为m0,每一个循环腐蚀后的涂层试样质量记为mh,涂层的表面积记为A。腐蚀前后涂层的质量变化按下式计算

Δm=(mh-m0)/A

(1)

采用扫描电子显微镜(SEM, JSM-6510A, JEOL Ltd., Mitaka, Japan)对涂层热腐蚀前后的表面和截面组织进行分析,采用能谱仪(EDS)对涂层热腐蚀前后试样的元素组成进行测定,采用X射线衍射仪(XRD, X Pert PRO, PANalytical, Almelo, Netherlands)对涂层腐蚀前后的物相组成进行分析。

2 结果与讨论

2.1 涂层的物相组成与微观结构

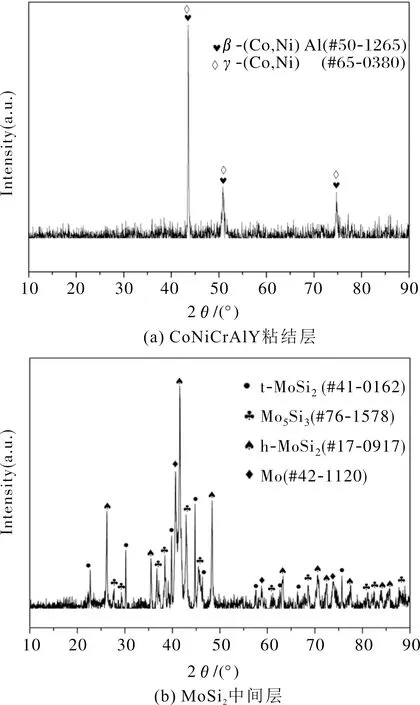

图2为喷涂态CoNiCrAlY粘结层和MoSi2中间层的XRD图谱。由图2(a)可知,粘结层主要由β-(Co, Ni)Al相和γ-(Co,Ni)固溶体构成。MoSi2中间层除了原有的t-MoSi2,还有h-MoSi2、Mo5Si3和Mo。

图2 喷涂态CoNiCrAlY粘结层和MoSi2中间层的XRD图谱

t-MoSi2为正方晶系结构,在1900~2030 ℃转变为六方晶系结构(h-MoSi2)。在等离子喷涂过程中,粉末经过高温熔化和快速凝固,在高的冷却速率下h-MoSi2来不及转变为t-MoSi2使得其以亚稳相保留到室温。此外,少量的熔融态MoSi2可发生分解,产生单质Mo和Si。Si的熔点(1 414 ℃)远低于Mo的熔点(2 610 ℃),在喷涂过程中Si易发生气化,因此在中间层中未检测到Si。同时涂层的氧化使涂层中出现Mo5Si3[16-17]。

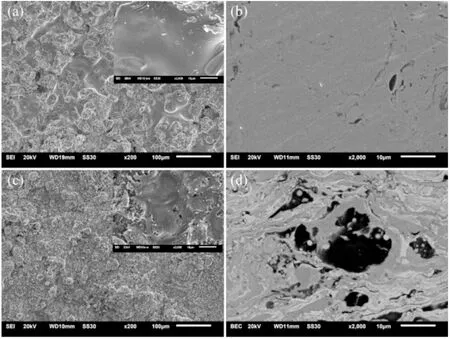

图3所示为喷涂态CoNiCrAlY粘结层和MoSi2中间层的表面微观形貌和截面微观组织。由图3(a)可见,粘结层表面由致密区(喷涂过程粒子完全熔化形成,详见图3(a)中的高倍图)和较为疏松未全熔的颗粒组成。由图3(b)可见,粘结层内部组织较为致密,只有少量孔洞,未见明显颗粒间的界面,表明金属粉末在高温下基本完全熔化,颗粒之间实现良好的冶金结合。图3(c)所示为MoSi2中间层的表面形貌,由该图可见,中间层表面也由致密区(图3(c)中的高倍图)和未全熔的颗粒组成,且表面不平整,有大量的颗粒附着在涂层表面。由截面微观组织(图3(d))可见,MoSi2呈典型的片层状结构。这是由于MoSi2在喷涂过程中形成了多相颗粒,主要为富Mo(Mo5Si3)和富Si(MoSi2)交替堆叠的层状结构[12]。

图3 喷涂态CoNiCrAlY粘结层和MoSi2中间层的微观形貌和组织:(a)CoNiCrAlY表面形貌;(b)CoNiCrAlY截面组织;(c)MoSi2表面形貌;(d)MoSi2截面组织

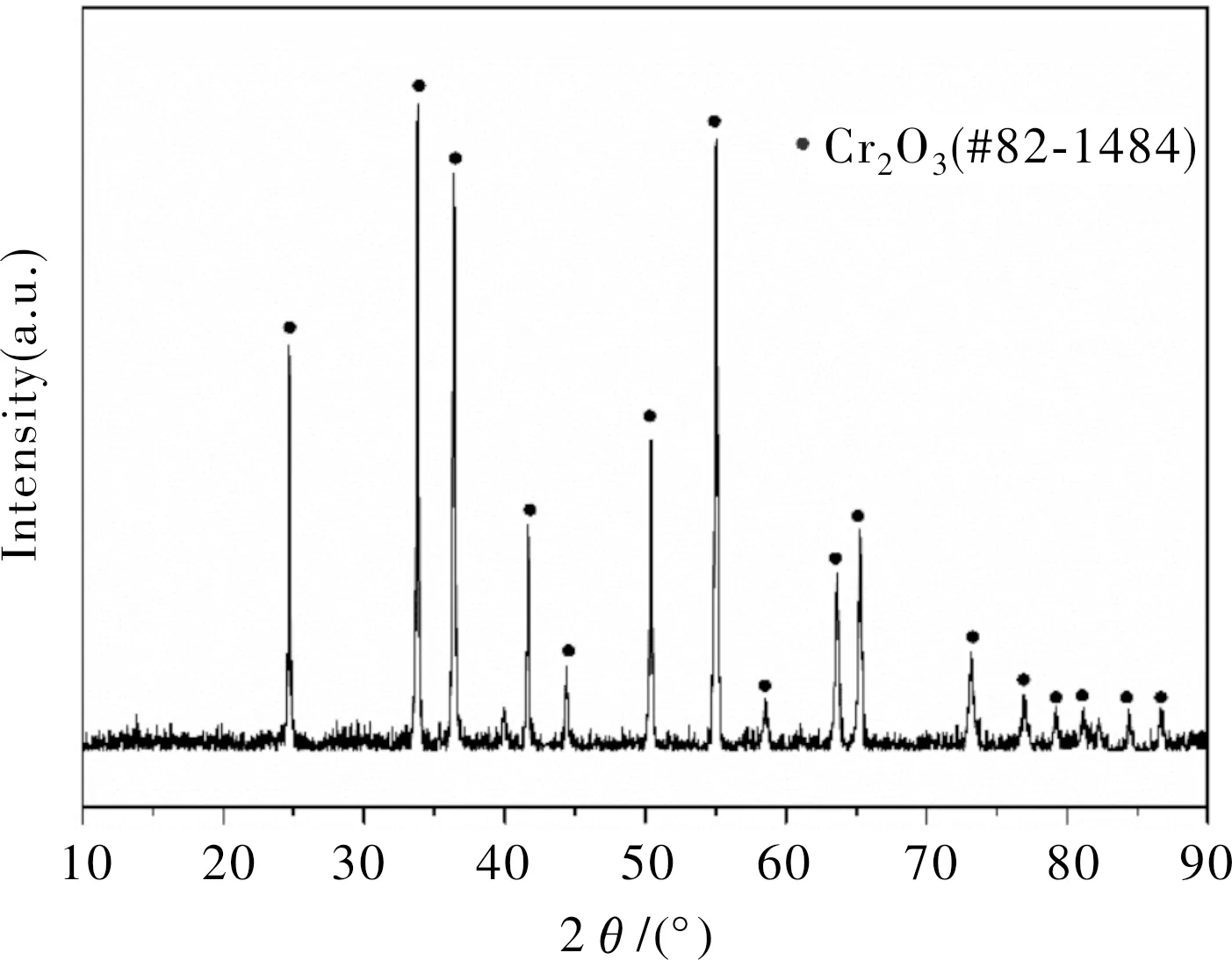

图4为Cr2O3阻挡层的表面XRD图谱。由图4可知,喷涂后的阻挡层仅由Cr2O3构成,为单相组织。这是由于在喷涂过程中,部分Cr2O3高温下发生分解,生成CrO3气体,其余的Cr2O3没有发生相变[18]。

图4 Cr2O3阻挡层表面XRD图谱

图5(a)和(b)所示为复合涂层的表面微观形貌。由图5(a)和(b)可见,Cr2O3阻挡层的表面形貌均匀致密,未见明显的裂纹。此外,复合涂层微观表面凹凸不平,由致密区和少量未全熔的颗粒组成。图5(c)和(d)所示为复合涂层的截面微观组织。由图5(c)可见,复合涂层为三层结构,其中:粘结层结构致密,厚度约为75 μm;MoSi2中间层呈片层结构,厚度约为70 μm;Cr2O3阻挡层厚度约为276 μm,各层之间结合紧密。不同于MoSi2中间层的片层结构,Cr2O3的结构较为致密均匀,沉积颗粒之间没有明显的界面,仅有少量的孔洞存在,表明在等离子火焰的高温下,Cr2O3颗粒完全熔化,喷涂颗粒之间实现了紧密结合。

图5 复合涂层SEM图:(a)(b)表面形貌;(c)(d)截面组织

2.2 涂层的腐蚀性能

图6为复合涂层在1 000 ℃下熔盐腐蚀的试样质量随腐蚀时间的变化曲线。在腐蚀期间,涂层试样质量随腐蚀时间总体呈下降趋势,且在最初的40 min,试样质量下降速率较快。随着腐蚀时间的延长,减重速率下降趋于平缓。经过200 min的腐蚀后试样减重为1.28 mg/cm2。

图6 复合涂层在1 000 ℃下熔盐腐蚀的质量失重

图7为复合涂层腐蚀后表面的XRD图谱。由图7可知,腐蚀后的复合涂层表面物相除Cr2O3之外,还有少量的Na2CrO4和Na2SO4。其中,Na2CrO4为腐蚀产物,Na2SO4为表面残留的熔盐,说明腐蚀反应有限,Na2SO4熔盐未完全消耗。

图7 复合涂层腐蚀后的XRD图谱

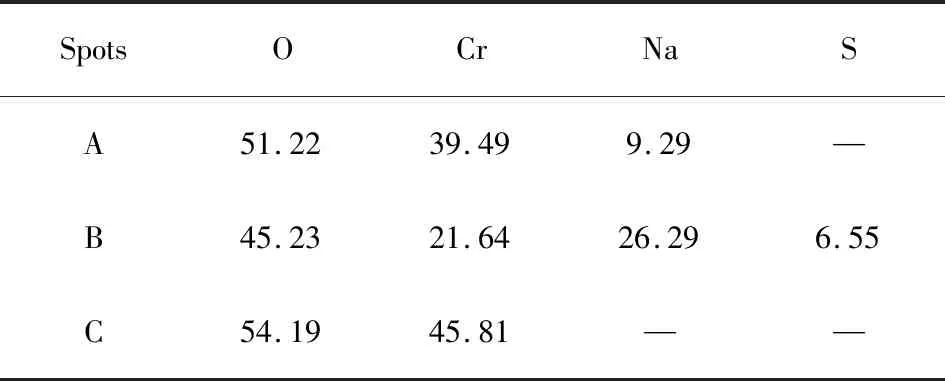

图8所示为复合涂层腐蚀后的微观形貌,表2为复合涂层腐蚀表面不同点的EDS分析结果。由图8(a)可知,腐蚀后的涂层表面完整,没有开裂,与腐蚀前形貌没有明显区别。由图8(b)可见,涂层表面有明显的腐蚀痕迹:腐蚀前较致密的Cr2O3转变成为尖锐的疏松颗粒。由表2可知,涂层表面的氧元素含量比较高,说明在1 000 ℃下涂层表面发生了熔盐腐蚀(氧化反应)。结合EDS(表2)和XRD分析结果,可以判断这些颗粒为腐蚀产物Na2CrO4。图8(c)和(d)所示为涂层腐蚀后的截面微观组织。通过观察Cr2O3阻挡层的表层,没有形成明显的腐蚀反应层,且涂层内部组织致密,说明熔盐未渗透到阻挡层内部,只是在其表面发生了反应,阻挡层效果良好。此外,Cr2O3热膨胀系数(CTE)为9.6×10-6K-1,与MoSi2的CTE比较接近,且涂层在腐蚀期间没有相变发生,因此复合涂层的层内及层间均未见开裂现象。由图8(c)可见,经高温腐蚀实验后,试样涂层的三层结构依然完整,层间结合紧密,与腐蚀前的没有发生明显改变,说明制备的复合涂层在1 000 ℃的高温下能保持稳定,呈现出良好的热稳定性。

图8 复合涂层腐蚀后SEM图:(a)(b)表面微观形貌;(c)(d)截面微观组织

表2 复合涂层腐蚀表面EDS分析结果(at.%)

图9所示为Cr2O3阻挡层腐蚀后的表面Na、Cr、O元素分布图及其叠加图。由图9可见,O的分布比较均匀。而Na和Cr的分布呈网络状,且在富Na的区域贫Cr,富Cr的区域贫Na。结合XRD分析结果,可以推断网络状分布的物质主要为残留的Na2SO4。

图9 Cr2O3阻挡层腐蚀后的表面元素分布图(对应图8(b))(a)Na;(b)Cr;(c)O;(d)元素叠加

2.3 腐蚀机理

在1 000 ℃下,Na2SO4熔盐以液态形式附着在涂层表面,Cr2O3与Na2SO4发生如下反应[19-20]

2Cr2O3(s)+4Na2SO4(l)+O2(g)=4Na2CrO4(l)+4SO2(g)

(2)

式中:s为固态;l为液态;g为气态。在降温过程中,Na2CrO4由液态转变为固态。因此,涂层表面检测到了腐蚀产物Na2CrO4。由于腐蚀优先发生在晶界处,表面形成了尖锐的颗粒状Na2CrO4,并在其周围形成明显的腐蚀凹痕。

Na2CrO4具有较高的挥发性[21],腐蚀反应生成的SO2气体会从表面逸出,同时Cr2O3在高温下也会发生一定的分解,因此腐蚀后试样质量下降。在腐蚀开始阶段,阻挡层与熔盐接触,反应速度较快,因此在前40 min涂层质量快速下降。在1 000 ℃高温下反应产物Na2CrO4呈液态(熔点924 ℃),由于它的密度大于Na2SO4,因此Na2CrO4会在涂层与熔盐的界面处附着。随着腐蚀时间的增加,腐蚀产物Na2CrO4逐渐增加,在涂层表面形成一层薄膜,将涂层与腐蚀介质隔开,致使涂层的质量下降速率逐渐趋于平缓。最终,试样腐蚀表面还有网络状Na2SO4残留物,说明熔盐未完全消耗。在试样腐蚀过程中,Cr2O3阻挡层起到较好的阻挡层和反应层的双重作用,使得腐蚀反应仅在涂层表面发生,熔盐未向涂层内部渗入。腐蚀实验结果及相关腐蚀机理揭示,制备的Cr2O3/MoSi2/CoNiCrAlY复合涂层具有优良的抗熔盐腐蚀性能。

3 结论

本文通过超音速大气等离子喷涂,在铌合金基体上制备了Cr2O3/MoSi2/CoNiCrAlY复合涂层,在1 000 ℃条件下对制备的涂层进行了耐熔盐腐蚀的实验研究,并对腐蚀前后的制备涂层物相、形貌和微观组织进行分析,结论如下:

(1)复合涂层中Cr2O3阻挡层的组织致密,在喷涂过程中颗粒完全熔化,颗粒间冶金结合良好。阻挡层中仅有少量孔洞,基体、粘结层、中间层和阻挡层层间结合紧密。

(2)复合涂层经过循环腐蚀200 min后,Cr2O3阻挡层效果良好,腐蚀只发生在阻挡层的表面,且腐蚀反应优先发生在晶界处,涂层整体结构致密,内部未发现熔盐渗透。腐蚀实验涂层质量减重仅为1.28 mg/cm2,具有优良的抗熔盐腐蚀性能。