大分子复合聚酯增塑剂的开发与应用

汪多仁

(中国石油吉林石化公司,吉林 吉林 132101)

我国塑料工业呈现明显的产业聚集化发展态势,政策在向全新塑化剂方向倾斜,全新塑化剂在向着规模化、严细化、功能化、复合化方向调整,高性能、高效清洁、生态安全、高性价比、实用的全新特种生态可塑剂的研发和生产正在向功能高分子材料等日益拓展它更大的应用。全新塑化剂的开发、复合已成为添加剂与生物塑性材料的重中之重。产业结构逐渐向规模化、集约化方向调整。可降解塑料正以每年两位数的数率在高速增长。添加剂的研制开发是和高分子材料工业的发展水平紧紧联系在一起的。在全球塑料添加剂市场中塑化剂用量占了60%。

在我国,最新生态塑化剂和超塑化剂的开发与复合功能已成为添加剂与生物塑料复合的重中之重。开发全新绿色生态清洁友好生物环保塑化剂仍将大有可为。并且在高分子化合物和功能高分子材料等会日益拓展它更大和更新的应用。

1 理化性能

大分子聚酯环己烷二羧酸二异壬酯缩写为DEHCH,相对分子质量 422.64。外观为无色透明油状液体。黏度45.5 mPa·s。密度0.955 g/cm3。酸值小于0.003 KOHmg/g。沸点 (~7.5 mmHg)240~250 ℃,闪点:220 ℃,流动点-50 ℃。DEHCH 的耐热性、耐抽出性、迁移性、挥发性和邻苯二甲酸二异辛酯类、邻苯二甲酸二异壬酯非常相近。

DINCH 可生物降解,不发生急性毒性、水生物毒性、细菌毒性或藻类毒性。高浓度的生物积集毒性数据正在积累。口服和皮肤试验不呈现急性毒性。动物试验不呈现皮肤过敏,对眼睛没有刺激作用。不显现基因毒性、无过氧化物酶体增生。经28 天喂饲或卵巢测试,不呈现生殖毒性。

偏苯三酸三酯以偏苯三酸三辛酯为例,为无色或淡黄色油状液体,闪点大于270 ℃,耐热性、耐老化性和耐寒性更佳。在经一周老化后,挥发减量仅为1.3%。老化后断裂伸长率97%。抗伸长率98%。(1.2)

偏苯三酸三酯耐抽出、耐迁移性良好,可用于耐油、耐水、耐热性要求高的PVC 制品,并能改善制品的加工性能.用偏苯三酸酯类增塑剂生产的塑料制品,极耐水抽出,制成色彩鲜艳的材料,既美观又柔软,且具有抗紫外线、耐老化特性。

2 工艺开发

2.1 生产技术1

六氢化邻苯二甲酸酐酯化法(3,4)

生产实例1 :酯化法

向一带有装有搅拌器、温度计、分水器、通氮气导管的 1 000 mL 四口烧瓶中加入 154 g 的六氢化邻苯二甲酸酐 (HHPA),370 g2-乙基己醇(2-EH),并滴入2.6 g 酞酸四异丙酯催化剂,控制反应温度为200 ℃、压力5~760 mbar,在通氮气下反应7 h。此期间不断脱除生成的水。在反应过程中每隔0.5 h 测定1 次反应体系的酸值,酸值按照GB/T 1668—2008计算,当酯化反应完成后用氢氧化钠中和,直到酸值低于1 mgKOH/g。中和后将反应混合物中分离,采用水蒸汽蒸馏法蒸馏脱除残余的(2-EH)后将酯干燥过滤,获得环己烷-1,2 -二羧酸二2-乙基己酯。颜色10 APHA、酸值0.07mgKOH / g 和纯度99.6%。可用做增塑剂。

2.2 生产技术2

新工艺中制备增塑剂组分的方法可以采用混合法,并且可以通过制备环己烷1,4-二酯基材料、环氧化油和偏苯三甲酸酯基材料中的每一种,然后混合来制备组分。

如果环己烷1,4-二酯基材料是通过环己烷1,4-二羧酸和醇、一种或多种醇(例如2-乙基己醇、异壬醇和2-丙基庚醇)直接酯化制备的。

新工艺的一个实施例,如果进行酯交换反应,可根据三种情况制备三种酯的组分:一种情况是醇的醇盐攻击酯基化合物中存在的两个酯基(RCOOR 〃)的碳;醇盐攻击酯基化合物中一个酯基(RCOOR 〃)的碳的情况;以及一种不反应的情况。

此外,与酸—醇之间的酯化反应相比,酯交换反应有利于不产生废水。

通过二(2-乙基己基)1,4-环己酸酯和异壬醇的酯交换反应,可以生产1,4-环己烷二(2-乙基己基)酯、1,4-环己烷(2-乙基己基)异壬酯和1,4-环己烷二异壬酯的混合物,三种环己烷1,4-二酯基材料的形成量分别为混合物总重量的0.5 %(质量分数)~80 %(质量分数),0.5 %(质量分数)~80%(质量分数)和0.5 %(质量分数)~85 %(质量分数),尤其是1 %(质量分数)~50 %(质量分数),1%(质量分数)~50 %(质量分数)和10 %(质量分数)~80 %(质量分数)。

通过酯交换反应制备的混合物的组成比可以通过醇的添加量来控制。

醇的添加量可为0.1~89.9(质量)份,尤其是3~50(质量)份,更具体地,相对于100(质量)份0.5~40(质量)份

相对于100(质量)份的环己烷1,4-二酯,醇的添加量可为0.1(质量)份~89.9(质量)份,尤其是3(质量)份~50(质量)份,更具体地,是5~40(质量)份。

在环己烷1,4-二酯基材料中,如果醇的添加量增加,参与酯交换反应的环己烷1,4-二酯的摩尔分数可能会增加,混合物中两种环己烷1,4-二酯产品的量可能会增加。因此,作为未反应材料存在的环己烷1,4-二酯的量可能趋于减少。

新工艺的一个实施例,环己烷1,4-二酯和醇反应物的摩尔比可以是,例如,1:0.005~5.0,1:0.05~2.5,或1:0.1~1.0,在该范围内,工艺效率可以很高,并且可以获得具有优异的可加工性改善效果的增塑剂组分的效果。

然而,三种环己烷1,4-二酯基材料的混合物的组成比不限于该范围,并且可以通过另外注入三种环己烷1,4-二酯中的任何一种来改变组成比,并且可能的混合物组成比如上所述。

根据新工艺的一个实例,酯交换反应可141~179℃进行,更优选1~6 h。在温度和时间范围内,可以有效地获得具有所需组成比的环己烷1,4-二酯基材料的混合物。在这种情况下,反应时间可以从反应物温度升高并达到反应温度的点开始计算。

酯交换反应可以在酸催化剂或金属催化剂下进行,在这种情况下,可以达到缩短反应时间的效果。

作为制备增塑剂组分的另一种方法,可采用通过使用对苯二甲酸或对苯二甲酸酯作为原料进行直接酯化反应或酯交换反应,然后进行氢化反应来制备环己烷1,4-二酯基材料的方法。

加氢反应可以是在金属催化剂存在下,通过单种化合物或混合化合物的对苯二甲酸酯基材料的加氢反应,将对苯二甲酸酯基材料转化为环己烷1,4-二酯基材料的步骤。

加氢反应是在金属催化剂存在下通过添加氢来去除对苯二甲酸酯基材料苯环芳香性的反应,可能是一种还原反应。

氢化反应是通过在金属催化剂下使对苯二甲酸酯基材料与氢反应来合成环己烷1,4-二酯基材料,反应条件可包括仅氢化苯环而不影响苯中被取代的羰基的常见反应条件。

氢化反应可通过进一步包括有机溶剂(如醇)来进行,但不限于此。作为金属催化剂,可以使用通常用于苯环加氢的Rh/C 催化剂、Pt 催化剂、Pd 催化剂等,但可以使用能够执行上述加氢反应的任何一种催化剂,但不限于此。

直接酯化反应和酯交换反应可用于制备上述偏苯三甲酸盐基材料(使用偏苯三甲酸代替对苯二甲酸)。在这种情况下,偏苯三甲酸盐基材料可以作为环己烷1,4-二酯基材料的预定比例的混合物制备,并且所制备的混合物的组成比可以通过控制作为反应原料的醇的量来控制。此外,如果偏苯三甲酸酯基材料是通过直接酯化反应或酯交换反应制备的,则除氢化反应外,可采用与制备环己烷1,4-二酯基材料相同的描述。

直接酯化反应和酯交换反应可用于制备上述偏苯三甲酸盐基材料(使用偏苯三甲酸代替对苯二甲酸)。在这种情况下,偏苯三甲酸盐基材料可以作为环己烷1,4—二酯基材料的预定比例的混合物制备,并且所制备的混合物的组成比可以通过控制作为反应原料的醇的量来控制。此外,如果偏苯三甲酸酯基材料是通过直接酯化反应或酯交换反应制备的,则除氢化反应外,可采用与制备环己烷1,4-二酯基材料相同的描述。

对于反应材料,酸酐可以用作替代材料,而不是羧酸材料,例如环己烷1,4-二羧酸、对苯二甲酸、柠檬酸和偏苯三甲酸。(5,6)

(1)制备实例2

环己烷-1,4-二二(2-乙基己)酯的制备。

向配备冷却器、冷凝器、倾析器、回流泵、温度控制器和搅拌器的四口3L 反应器内加入516.0 g 1,4—环己烷二甲酸(CHDA)、1 170 g 2-乙基己醇(2-EH),(CHDA 的摩尔比:2-EH(1.0):(3.0)),和1.55 g(相对于100(质量)份CHDA 而言为0.3(质量)份)钛基催化剂(TIPT,钛酸四异丙酯)作为催化剂注入,随后逐渐将温度升高~约170 ℃。约170℃时,开始产生水,在约220 ℃的反应温度和大气压下,在连续注入氮气的同时进行酯化反应约4.5 h。如果酸值达到0.1,则反应结束。

反应完成后,减压蒸馏萃取0.5~4 h,以去除未反应的原料。在减压下使用蒸汽进行蒸汽蒸馏0.5~3 h,以将未反应的原料去除到一定程度或更低,将反应产物冷却至90 ℃,并使用碱性溶液进行中和处理。此外,可以进行洗涤,然后将反应产物脱水以除去水分。向脱水反应溶液中注入剩余材料,搅拌一定时间,并进行过滤,最终获得1 167 g(产率:98.0%)二(2-乙基己基)1,4-环己酸酯。

(2)制备实例3:环己烷-1,4-二异丙酯的制备。

除了在进行酯化反应以获得氢化材料期间使用异壬醇代替制备实施例1 中的2-乙基己醇之外,执行与制备实施例1 相同的反应方法。

(3)制备实例4 :

环己烷-1,4-二(2-丙基庚)酯的制备

除了在进行酯化反应以获得氢化材料期间使用2-丙基庚醇代替制备实施例1 中的2-乙基己醇之外,执行与制备实施例1 相同的反应方法。

(4)制备实例5 :DEHCH/EHINCH/DINCH 氢化混合物的制备。

向配备搅拌器、冷凝器和倾析器的反应器中,注入2 000 g 二(2-乙基己基)1,4-环己酸二酯和400 g(22(质量)份,基于100(质量)份二(2-乙基己基)1,4-环己酸二酯)异壬醇,在160 ℃的氮气气氛下进行酯交换反应,反应温度为2 h,以制备增塑剂组分,其包括48%(质量分数)的二(2-乙基己基)1,4-环己酸(1,4-DECH)、辛基磺酰1,4—环己酸(1,4-EHINCH)和二异磺酰1,4-环己酸(1,4-DINCH),分别为42% 和10%。

蒸馏反应产物以去除异壬醇和2-乙基己醇,最终获得混合物组分(7,8) 。

(5)制备实例6

制备蒸馏反应产物以去除异壬醇和2-乙基己醇,最终获得混合物组分。

(6)制备实例7

偏苯三酸三异十三烷基酯。

向一个配备有温度计、搅拌器、分馏端口的成型管和氮气导入管3 L 四口烧瓶中加入259 g偏苯三酸酐(由Mitsubishi Gas Chemical 有限公司制造。简称TMA)、810 g 十三烷基醇,(协和发酵化学有限公司制造。)、0.3 g 钛酸四异丙氧酯(缩写为TIPT)和53 g 甲苯,以100~500 mL/min 的量吹入氮气,在氮气保护下,将物料加热到230 ℃,维持温度为230 ℃进行酯化脱水反应。在产物酸值小于或等于2 mgKOH/g 时反应结束。加入0.3 g 85% 磷酸水溶液,启动真空泵开动真空阀门启动真空,在小于0.67 kPa 减压 、230 ℃脱除甲苯和未反应醇后解除真空度和冷却物料,加入硅藻土过滤除去杂质,得到反应产物偏苯三酸三异十三烷基酯是透明液体,酸值0.9 mgKOH/g,羟值2.9 mgKOH/g,黏度338 mPa.s 以下。

(7)制备实例8

偏苯三酸三己基癸酯。

向一个配备有温度计、搅拌器、分馏端口的成型管和氮气导入管3 L 四口烧瓶中加入269 g 偏苯三酸酐、924 g 己基癸醇、0.4 g 钛酸四异丙氧酯和60 g 甲苯,以100~500 mL/min 的量吹入氮气,在氮气保护下,将物料加热到230 ℃,维持温度为230 ℃进行脱水酯化反应。反应产物的酸值小于或等于2 mgKOH/g 时反应结束。加入0.3 g 85%磷酸水溶液,启动真空,在小于0.67 kPa 减压 、230 ℃脱除甲苯和未反应醇后解除真空度和冷却物料,加入硅藻土过滤除去杂质,得到反应产物偏苯三酸三己基癸酯,酯是透明液体,酸值0.1 mgKOH/g,羟值2.8 mgKOH/g,黏度220mPa·s 以下。

(8)制备实例9

偏苯三甲酸三(2-乙基己基)酯。

以576.3 g 偏苯三甲酸和1 755 g 2-乙基己醇为反应原料,最终得到1 606 g(产率:98%)的偏苯三甲酸三(2—乙基己基)酯产品。

3 840 g(20 mol)偏苯三酸酐,乙基己醇8 850 g(68 mol),加入9 g 四异丙基钛酸酯的混合物,将温度升温~200 ℃时,减少到30 kPA,反应2 h。酯化反应率是99.96%(摩尔)。

向装有搅拌器、温度计与回流冷凝器的反应器内,按醇: 酸为4:1 的摩尔比加入偏苯三酸酐与醇,给电升温,后加入催化剂氧化亚锡,其用量为1 s。向反应器中通人氮气进行保护,控制反应温度为210 ℃,反应后期在减压下进行。到达反应终点后,加入少量的氧化镁和活性炭进行吸附处理以提高体积电阻率,或在金属钯作用下进行催化氢化得成品,产品收率99%,纯度99.9%,选择性99.4%。

(9)制备实例10

偏苯三异壬酯的制备。

以576.3 g 偏苯三甲酸和1 948 g 异壬醇为反应原料,最终得到1 731 g(产率:98%)的偏苯三甲酸三异壬酯产品(9~10) 。

3 质量检测

3.1 气相色谱法

在增塑剂新产品的开发,合成新增塑剂产品并确定结构时,不可缺少的要对合成的中间物、最终产品进行分析与表征,对高分子材料中的组分进行剖析,可应用超临界萃取与色谱联合,这种方法可有效地分析增塑剂含量,也是定性分析较常用的方法。气相色谱法用于增塑剂主要在于色谱柱的选择,及相应的柱温、鉴定器类型及载气等的确定。

3.2 热解色谱法

应用热解色谱法对聚合物中的增塑剂进行研究,可将高分子材料中的助剂剖析与分离,可以获取重要的新型高分子材料中助剂的种类、配方组成的重要的信息。结合质谱分析可以定性、定量的确定助剂用量、结构等重要信息。

3.3 质谱法

质谱是研究增塑剂的生物降级特性、确定增塑剂的分子结构、测量分子量大小的主要方法之一。

3.4 差热分析法

热分析方法可用于研究聚合物中增塑剂的挥发度、材料的热力学特性等。

高分子材料中加入了各种助剂,在加热条件下各种助剂的挥发性不相同,利用热分析可测定制品中挥发量、挥发的温度、玻璃化转化温度等重要参数。

(1)酸值的测定方法

测定酸值按JIS K 0070-1992 测量。

(2)羟值的测定方法

测定羟值根据JIS K 0070-1992 测量。

(3)黏度的测定条件

(转速60 r/min)使用旋转黏度计在玻璃瓶100 mL 样品置于90 g 测量黏度,液体温度设定为25 ℃。

(4)树脂的物理性质的评价

符合JIS K-6723(1995)(3) 拉伸试验,测量压制片材的100%模量,断裂强度,断裂伸长率。100%模量小越好。

冷试验使用压碎测试仪Berg,按照JIS K-6773(1999)测量。高抗寒性较大的绝对值。

(5)耐热性试验评价

a.挥发损失:在烘箱中,在170 ℃进行60 min,测量的时间为120 min 的压片加热后的重量变化。数字越小,耐热性越高。

b.着色:在烘箱中,在170 ℃进行30 min,在烘箱中在170 ℃时,在四个阶段的评价目视观察加热后进行60 min 的压制片材的着色力的程度。

(6)迁移损失的测量

根据KSM-3156,获得厚度为2 mm 或以上的试样,将PS 板连接到试样两侧,并施加2 kgf/cm<2>的载荷。将试样置于热空气循环烘箱(80 ℃)中72 h,取出并在室温下冷却4 h。之后,移除附着在试样两侧的PS,并测量放置在烘箱中前后的重量。迁移损失计算如下。

迁移损失(%)=[(室温下试样的初始重量)-试样在烘箱中放置后的重量)/ 室温下试样的初始重量]×100

a.挥发性损失

制造的试样在100 ℃下工作168 h,并测量试样的重量。

挥发损失(%)=[(初始样品重量-工作后试样重量)/ 初始试样重量]×100

增塑剂物理性能评价项目及测量方法

b.硬度

肖氏(肖氏“A”)硬度在25 ℃时,根据ASTM D2240 测量3T 10s。

c.抗拉强度:

使用U.T.M 测试仪器(制造商:Instron,型号:4466)以200 mm/min(1T)的十字头速度拉动后,根据ASTM D638 测量试样的切割位置。拉伸强度的计算如下。

抗拉强度(kgf/mm<2>)= 荷载值(kgf)/ 厚度(mm)× 宽度(mm)

d.延伸率:

使用U.T.M 以200 mm/min(1T)的十字头速度拉动后,根据ASTM D638 测量试样的切割位置。延伸率的计算如下。

伸长率(%)=[ 伸长后长度/ 初始长度]×100

拉伸和伸长率保持率的测量

通过在100 ℃加热168 h,并测量试样的剩余拉伸和伸长率特性,来测量拉伸和伸长率保持率。测量方法与上述拉伸强度和延伸率的测量方法相同。

e.耐寒性:

将制作的五个试样在特定温度下放置3 min,然后敲击。测量了五分之三破裂的温度。

(7)增塑剂物理性能评价结果

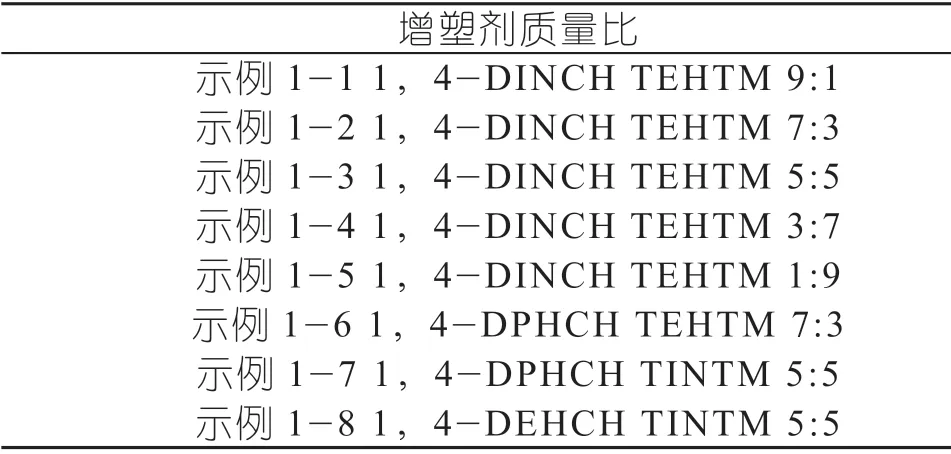

通过使用制备实例中制备的材料,实例和对比实施例的配置如下表1所示。在实例和比较实施例中使用的增塑剂材料中,制备实施例中未描述的材料是市售的,并且是LG Chem 的产品。

表1 配置表

试样参照ASTM D638 制造。关于100(质量)份的聚氯乙烯树脂(PVC(LS100S)),50(质量)份的在实例中制备的每种增塑剂组分,以及5(质量)份稳定剂RUP-144(Adeka Korea),40(质量)份MYA 1T(MYA Co.)作为填料,将0.3 份(按重量计)的St-A(Isu Chemical Co.)作为润滑剂,在98 ℃下以700 r/min 的转速进行混合和混合。通过使用辊磨机,在160 ℃下进行4 min 的加工,并使用压力机,在180 ℃进行3 min(低压)和2.5 min(高压)的加工,以制造试样。

对于试样,根据测量方法对每个试验项目硬度、强度、拉伸伸长率、延伸率、迁移率、挥发性公差进行了评估,结果可以确定,与仅使用氢化产品的实施例和对应于传统邻苯二甲酸酯基产品的比较显示出较差的伸长率、伸长率保持率和拉伸保持率,在500 ℃环境中,保持力差,物理性能损失严重。

此外,仅使用偏苯三甲酸酯产品在塑化效率和低延伸率方面显示出明显的缺点,并且确定为不适合作为塑化效果的材料。与使用氢化对苯二甲酸酯基材料的示例相比,混合了对苯二甲酸酯基材料和偏苯三甲酸酯基材料显示出明显较差的物理性能,包括迁移损失、挥发性损失、拉伸和伸长率保持率,以及伸长率。尤其是迁移性能和拉伸保持力明显恶化。此外,如使用乙酰柠檬酸盐或环氧化油(除偏苯三甲酸酯材料外)作为环己烷1,4-二酯(混合增塑剂,与使用偏苯三甲酸酯材料的情况相比,改善效果不显著。特别是,在使用环氧化油的情况下,不可能提高耐寒性、抗拉强度和伸长率,在使用乙酰柠檬酸的情况下,提高耐寒性的可能性很大

在混合用作增塑剂的环己烷1,4-二酯基材料和偏苯三甲酸酯基材料的情况下,额外添加环氧化油的情况下,获得了良好的效果,并且如果使用环己烷1,4-二酯基材料作为增塑剂,要求将环氧化油作为第三种材料进行混合。

特别是,如果仅使用偏苯三甲酸酯材料和环氧化油,而未使用环己烷1,4-二酯基材料(对比实施例2-3),则不可能提高耐寒性,延伸率低于预期。

如果使用环己烷1,4-二酯材料,偏苯三甲酸酯基材料可能是最合适的混合伙伴。此外,如果额外添加环氧化油,则可实现物理性质的改善。尽管混合了各种材料,但如果将另一种材料注入增塑剂组分,原始增塑剂材料的量可能会相对减少。因此,考虑到根据另一种材料的注入而改变物理性质并不意味着自然的“改善”,由于上述增塑剂组分的选择性混合而产生的效果改善可能相当显著。

制备的增塑剂组分可包含在5~150(质量)份、10~100(质量)份或10~60(质量)份的范围内,相对于100(质量)份的树脂而言,该树脂选自乙烯—醋酸乙烯酯、聚乙烯、聚丙烯、聚酮、聚氯乙烯、聚苯乙烯、,聚氨酯和热塑性弹性体,以提供一种对挤出、注射、压延和复合处理有效的树脂组分。

4 应用拓展

使用聚氯乙烯树脂,用挤出、注射、压延和复合处理的氯乙烯聚合物,以及用于塑性溶胶处理的糊状氯乙烯聚合物。新工艺的增塑剂组分可优选为直氯乙烯聚合物的增塑剂。

增塑剂组分可用于制造配线、地板材料、汽车内饰材料、薄膜、薄板、墙纸或管。

大分子聚酯环己烷二羧酸二异壬酯增塑剂BASF公司已向美国有毒物质管理局(TSCA)和加拿大国际标准试验室(DSL)申请注册在食品中的应用。包括该增塑剂组分的树脂组分。该树脂组分通过改善各种性能(例如增塑效率)和机械性能(包括迁移性能、挥发损失、拉伸强度和延伸率)来解决与传统增塑剂相关的限制。该增塑剂组分还能够改善诸如伸长率保持率和耐寒性等性能。

偏苯三酸三复合酯既有聚合型增塑剂的全面耐久性,又有单体型增塑剂良好的低温性能,与PVC 有较好的相容性,可作为主增塑剂使用如加热挥发损失,对油和肥皂水的抽出率都比DOP 小。

偏苯三酸三复合酯是以石油重芳烃为原料开发出来的新兴精细石油化工产品。不但可在电气用塑料制品中使用,也是医用塑料制品较理想的增塑剂。

偏苯三酸三复合酯增塑剂的医用塑料制品目前已广泛用于医学临床、科研及相关的领域。制品种类较多,主要有:管、袋、包、薄膜、各种人体器官代用品,以及医疗和测试仪器和各种零部件等。偏苯三酸三复合酯能更广泛的用于汽车装饰材料、高级纺纤油剂、脉冲低压电力电容器浸渍油、电子化工及高科技军工产品中。

5 发展现状

在国外,增塑剂的大生产已经实现了邻苯二甲酸酯等系列中间体向环己烷多羧酸酯系列产品的重点转移。用大分子生物聚酯增塑剂一半的量替代增塑剂邻苯二甲酸二异辛酯正在实现PVC 全新的绿色化,使用生态安全、环境友好增塑剂和其他添加剂已成为稳定的发展方向与必然趋势。伴随着我国迈向世界第一强国20年的发展进程,增塑剂也应优先发展,尤应加快环己烷多羧酸酯系列生态安全、环境友好增塑剂大生产装置的建设。

生产塑化剂系列化多品种具有适应市场能力强、生产灵活性大的特点,可以满足不同塑料加工制品对特殊功能塑化剂品种的需求。环己烷多羧酸酯作为橡塑塑化剂,没有生物学意义的过氧化物酶体增殖带来的危害,即作为毒理学非危险,建议加速环己烷多羧酸酯系列新产品开发。

5.1 发展优势

(1)DIDCH 等环己烷多羧酸酯的相对分子质量大,与PVX 的相容性更好,尤其是用于生产日常使用中的许多物品,质量与加工物性与DOP 等可塑剂相当,如用于儿童玩具。具有更为优异的使用性能。可为玩具厂提供达到安全要求的理想解决方法并达到欧盟新法规要求,特别有益于人类卫生安全。

DIDCH 具有较低的密度,与相应的邻苯二甲酸酯相比具有更好的优势,低温柔性好,具有更好的相容性和可操作性,也能明显降低黏度。作为有效的塑化剂,因很容易地进行廉价的生产而倍受青睐。

DIDCH 作为可塑剂使用时,数据显示新工艺的环己烷多羧酸酯系列产品是邻苯二甲酸酯的的可替代塑化剂,显示出更好的可加工性和储存稳定性。

(2)生产DINCH 可以充分提高生产装置综合利用水平,我国从事塑化剂生产的企业大大小小共计700 家之多,5×104t/年以上生产厂家有30 家以上,单套装置生产能力达20×104t/年。由于我国各地竞相上马塑化剂项目,很多厂家不断扩能改造。我们可以利用现有设备添加氢化装置改造现生产设备进一步生产综合性能更为优异和完好的DOP 的完全替代品DIDCH 等环己烷多羧酸酯,逐渐做到内循环“微” 排放、低消耗;使塑化剂的结构更加合理。

(3)DEHCH 是用国内外名牌塑化剂邻苯二甲酸二异壬酯为原料,氢化后产品纯度高达或接近100%。经环化后产品的相对分子质量加大,稳定性更好。反应一步完成,是一种典型的绿色工艺。产品的品级更高。由此会产生巨大的经济与社会效益,提高PVC 的产品品级,增加PVC 的出口创汇和扩大市场,从而进一步产生双重的经济效益。特别适用于生产塑化剂的大型企业的新产品开发。在国外,塑化剂的大生产已经实现了邻苯二甲酸酯等系列中间体向环己烷多羧酸酯系列产品的重点转移。我国尤应加快环己烷多羧酸酯(如DINCH)系列生态安全、环境友好塑化剂大生产装置的建设和加速发展新产品进程。利用具有原料易得、合成工艺简单的和自身发展优势生产环己烷多羧酸酯(如DINCH)系列,可以大大地提高资源的有效利用效率和做到最大限度的节能降耗。

21世纪是生态世纪,是生命科学产业的时代,任何化学品,它的使用尤其是对人体应无任何毒性,不应对人类的生态环境造成任何危害。在我国,需要生产出更多和更好的安全、生物或是生态、清洁和新的特种绿色塑化剂和全新的超塑化剂。在生产过程中对能产生温室气体排放效应和使全球产生变暖效果影响的塑化剂也同样是不可取的。

5.2 复合塑化 协调发展

在国外用大分子生物聚酯塑化剂一半的量替代塑化剂邻苯二甲酸二异辛酯正在实现PVC 全新的绿色化,

随着国民经济的快速增长和社会发展塑化剂作为原料或中间体的需求十分强劲,塑化剂的知识范围涉及到有机高分子、硅酸盐、无机高分子、塑料加工、国防科学、纳米材料等许多学科及各关键领域的技术,各行业相互渗透、交叉同时会对各行业的发展产生深远的影响。

生物技术是21世纪最有前途的技术继续大力发展生物塑化剂,开拓在医药、日用、化妆品和我国医用高分子材料的研究和开发具有重大意义。

聚乳酸(PLA)是一种环境友好型树脂,也是一种经食品和药物管理局(FDA)批准的材料,可用于包装、医药、农业、制药等多个领域。开发大分子生物聚酯塑化剂与聚乳酸(PLA)复合协调发展,更是具有全新塑料开发的全新发展优势。

21世纪是生态世纪,是生命科学产业的时代,无论是任何化学品,它的使用首先必须是对人体是健康和安全的,即对植物和动物,尤其是对人体应无任何毒性;其次不应对人类的生态环境造成任何危害。特别是,应毒性低,也还包括生物材料。在我国,需要生产出更多和更好的安全、可生物降解的或是生态、清洁、绿色的增塑剂。在生产过程中对能产生温室气体排放效应和使全球产生变暖效果影响的增塑剂也同样是不可取的。

最有前途的新增塑剂的安全节能特种生态增塑剂在日益严格的环境法规监管下必须符合法规要求的最高标准,能通过科学分析与手段将其对公众的环境危害降到最低程度,并且在生产与应用的全过程对人类是安全和生态的,是具有更高品级的全新增塑剂。

同世界其他国家一样,我国塑料工业呈现明显的产业聚集化发展态势,政策在向全新塑化剂方向倾斜,全新塑化剂在向着规模化、严细化、功能化、复合化方向调整,高性能、高效清洁、生态安全、高性价比、实用的全新特种生态可塑剂的研发和生产正在向润滑油剂、火箭燃烧剂、燃油添加剂、油品添加剂、油田添加剂、柔软剂、表面活性剂、溶剂、生物塑料、生态材料、生命科学和生命化学等领域拓展它全新应用的同时也在为石油化学工业的发展带来它全新的突破。符合同时优先发展现代农业、生态建筑业、交通运输及城市化的发展趋势,新增塑剂的开发、复合已成为添加剂与生物材料的重中之重。

增塑剂新产品开发所需催化剂最新和最完整的制备方法、采用国外专利催化剂技术和应使用何种催化剂,所述生产具有原料易得、合成工艺简单的发展优势,旨在最有效地用于新产品开发和尽可能地利用废料,根本目标是减少污染物的产生和合理利用资源,减少不合理消耗,从而大大地提高资源的利用效率和做到最大限度的节能降耗。

增塑剂及有机合成、生物化工、石油化工、化学化工、生态材料等许多学科及高新关键领域的技术,各行业相互渗透、交叉同时会对国民经济各行业发展产生深远的影响。由于新增塑剂本身的广阔应用性能使得它的应用价值是不可估量的,其生态与节能特点也彰显新增塑剂本身的价值和良好的社会效益。

5.3 综合开发,拓展市场

同世界其他国家一样,我国塑料工业呈现明显的产业聚集化发展态势,政策在向全新塑化剂方向倾斜,全新塑化剂在向着规模化、严细化、功能化、复合化方向调整,高性能、高效清洁、生态安全、高性价比、实用的全新特种生态可塑剂的研发和生产正在向分散剂、润滑油剂、火箭燃烧剂、燃油添加剂、油品添加剂、油田添加剂、柔软剂、表面活性剂、溶剂、农药、染料、涂料、颜料、试剂和高纯、信息用化学品、食品和饲料添加剂、黏合剂、化学药品和日用化学品、高分子化合物中的功能高分子材料等日益拓展它更大的应用。在生物塑料、生态材料、生命科学和生命化学等领域拓展它全新应用的同时也在为化学工业和石油化学工业的发展带来它全新的突破。符合同时优先发展现代农业、生态建筑业、交通运输及城市化的发展趋势,全新塑化剂的开发、复合已成为添加剂与生物材料的重中之重。产业结构逐渐向规模化、集约化方向调整。如可降解塑料正以每年两位数的数率在高速增长。添加剂的研制开发是和高分子材料工业的发展水平紧紧联系在一起的。在全球塑料添加剂市场中塑化剂用量占了60%。

生物塑料等领域拓展它全新应用的同时,也在为全新化学工业的优先发展带来更新的突破。我国在向世界塑化剂第一强国20年发展的进程中,在优先发展农业、生态建筑业、交通运输和城市化发展加快的进程中,都需要特种生态塑化剂,塑化剂作为添加剂之首包括用于印染添加剂、水处理化学品、化纤抽丝用油剂、有机抽提剂、高分子聚合物添加剂、皮革化学品、农药用添加剂、油田化学品、混凝土外加剂、机械和冶金用添加剂、油品添加剂、吸附剂、电子化学品、造纸化学品及玻璃防雾剂和乳胶凝固剂、火箭推进剂等,在我国的国内市场潜力很大。这是加快发展塑化剂的有利条件,应振兴其发展,使之成为国民经济新的增长点。

在我国,最新生态塑化剂和超塑化剂的开发与复合功能已成为添加剂与生物塑料复合的重中之重。开发全新绿色生态清洁友好生物环保塑化剂仍将大有可为。并且在化学药品和日用化学品、食品工业、高分子化合物和功能高分子材料等会日益拓展它更大和更新的应用。