立式自吸离心泵动密封影响因素研究

程效锐,刘明建,杨登峰

(1.兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2.甘肃省流体机械及系统重点试验室,甘肃 兰州 730050)

立式无密封自吸泵是采用副叶轮和密封腔等组成密封结构的离心泵,当泵正常工作时,主叶轮出口产生的高压液体沿轴向方向与副叶轮旋转作用产生的高压液体在密封腔内相遇形成一种压力平衡状态,液体则不会发生泄露,故这种密封形式又称为流体动力密封[1-2]。

随着计算流体力学的发展,国内外大量的研究主要针对改进立式自吸泵回流孔及气液分离室结构来提高自吸泵的性能,并通过CFD数值计算验证方案的可行性[3-5]。王洋等[6]、Chang等[7]、王洪亮等[8]利用正交试验的方法,通过数值计算和极差分析确定了射流自吸泵性能参数的最优参数组合,为离心泵性能的优化设计提供了方法。乔玉兰等[9]将动密封装置运用到实际工程中,由于动密封装置功率消耗较大,在考虑密封能力的同时也应该兼顾副叶轮效率。吴大转等[10]利用数值计算方法研究了多级密封结构,发现改变副叶轮叶片参数和密封腔结构可以获得良好的密封能力,采用多级副叶轮结构可以明显提升自吸泵的效率。Cheng等[11]利用数值计算方法对高速离心泵定常流动下的内部流场进行分析,发现改变叶轮几何参数可以使离心泵性能得到明显提高。Tao等[12]研究了叶轮几何参数对半开式叶轮内瞬态流动特性的影响。董亮等[13]研究了叶轮长短叶片数之间的匹配关系,数值计算结果表明额定工况下最优匹配关系的模型泵扬程提高而且噪声降低。

针对自吸泵内部结构国内外学者研究表明自吸泵密封装置周向排气孔尺寸的改变会在一定程度上影响自吸泵内流线的分布,改变气液分离室两侧的形状可以使流场得到改善,泵腔内流动的湍动能耗散率减小,紊乱程度降低并且较小气泡直径有利于自吸时间的缩短[14-15]。目前针对自吸泵密封装置结构参数对自吸泵性能的影响规律的研究较少,因此以一台内混式无密封自吸泵为研究对象,采用正交试验方法,结合数值计算和试验验证,揭示了密封装置几何参数改变对自吸泵密封能力的影响规律,为自吸泵密封装置的设计和优化提供了一定的理论依据。

1 研究对象及网格划分

1.1 基本参数

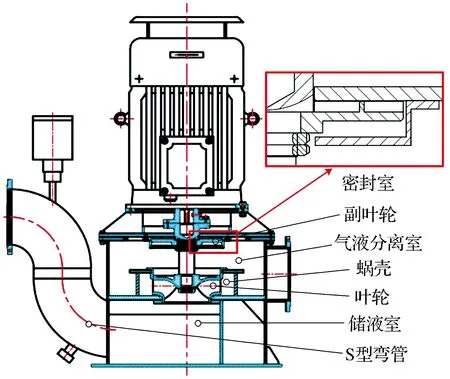

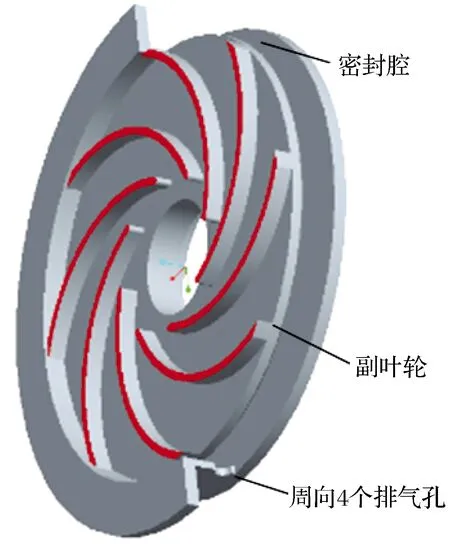

350WFB-1200-50型内混式无密封自吸泵二维结构图如图1所示。自吸泵主要由进口S型弯管、储液室、叶轮、蜗壳、气液分离室、密封腔和副叶轮7个部分组成,密封腔三维结构如图2所示。采用ProE软件对自吸泵模型进行整体建模。设计参数如下:流量Q=1 200 m3/h,扬程H=50 m,额定转速n=1 450 r/min。

图1 自吸泵结构图及局部放大图Fig.1 Structure diagram and partial enlarged view of vertical self-priming pump

图2 密封腔三维结构Fig.2 3-D structure diagram of the sealed cavity

1.2 方案设计

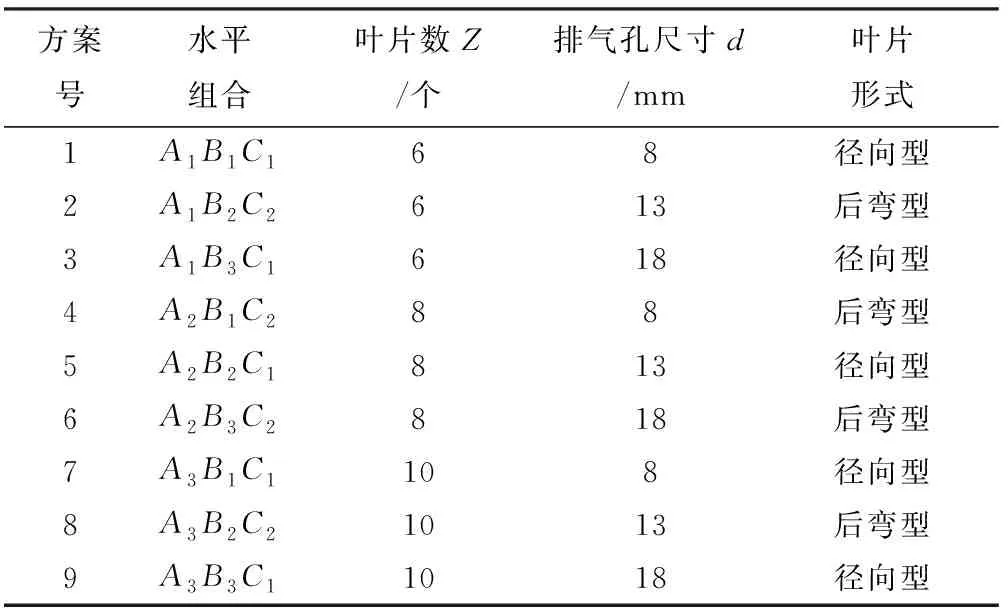

为研究副叶轮叶片个数、密封腔周向排气孔的大小以及叶片形式对密封装置的密封能力以及内流场的影响,取副叶轮叶片个数Z、密封腔排气孔尺寸d、副叶轮叶片弯曲形式(径向型和后弯型)3个几何参数作为试验因素,制定了L9(33)正交试验方案(见表1)。表1中水平组合A、B、C分别表示叶片数、排气孔尺寸和叶片形式,下角标1、2、3分别表示特定几何参数。

表1 动密封装置几何参数正交试验Table 1 Orthogonal experiment table of geometric parameters of dynamic sealing device

1.3 网格无关性验证

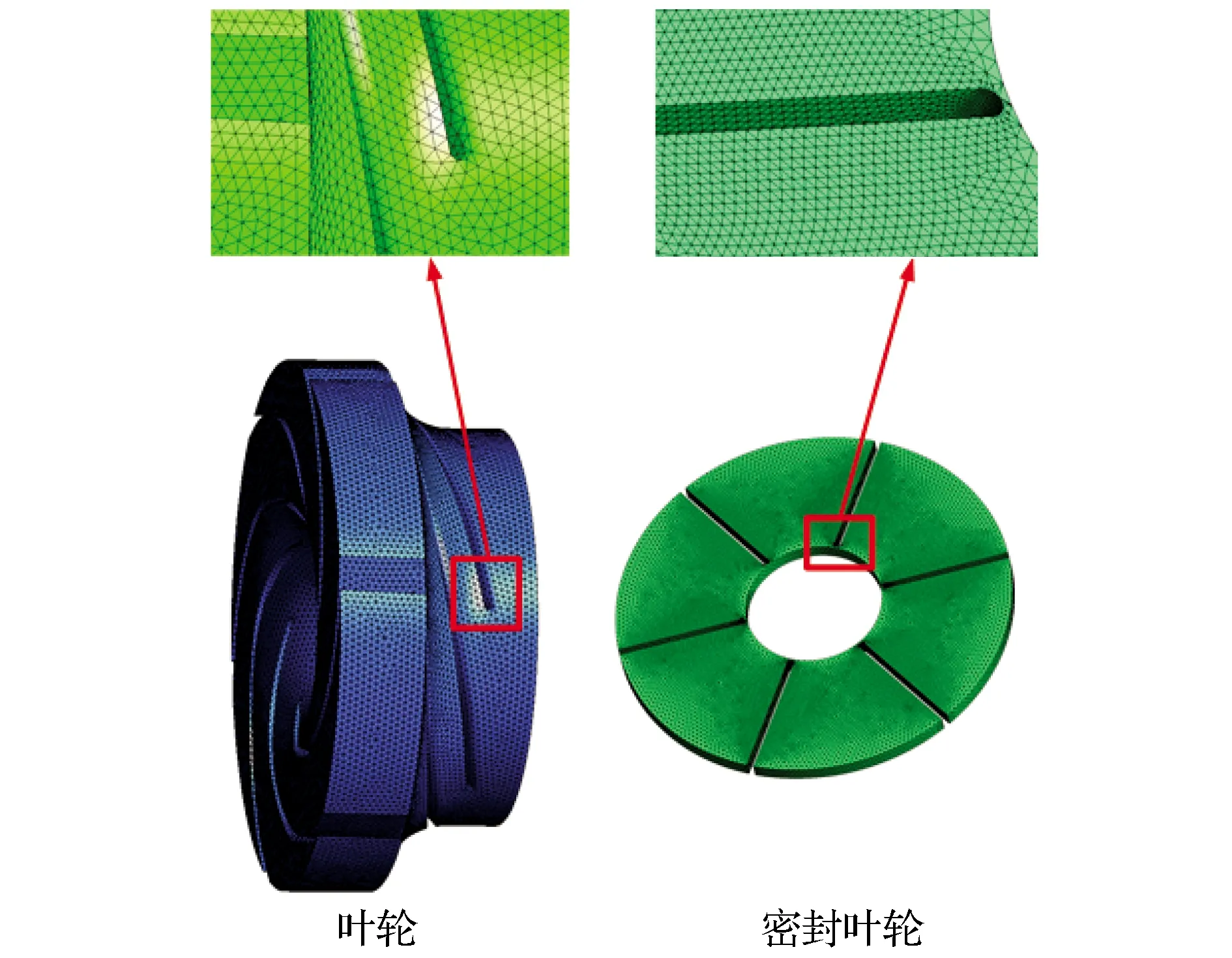

采用非结构化四面体网格对全流域模型进行划分,主要过流部件计算网格示意图如图3所示。为保证自吸泵全流域数值计算结果的准确性,对自吸泵内间隙(例如叶轮前口环间隙和叶轮后口环间隙)进行多层网格加密处理,对于叶轮和密封叶轮进口边位置采用面网格进行网格加密处理。设计工况下自吸泵全流场网格无关性验证结果如图4所示。由图4可知,当网格数目达到600万个时,网格数目增加对自吸泵的计算扬程影响不足0.9%,认为此时网格数目可以满足数值计算要求。主要过流部件网格尺寸及网格数量见表2。针对不同方案,其网格数目基本保持一致。

图3 自吸泵主要流体域部件网格示意图Fig.3 Schematic diagram of the main fluid domain components of the self-priming pump

图4 设计工况下不同网格数目对应的自吸泵扬程Fig.4 Self-priming pump head with different grid numbers under design conditions

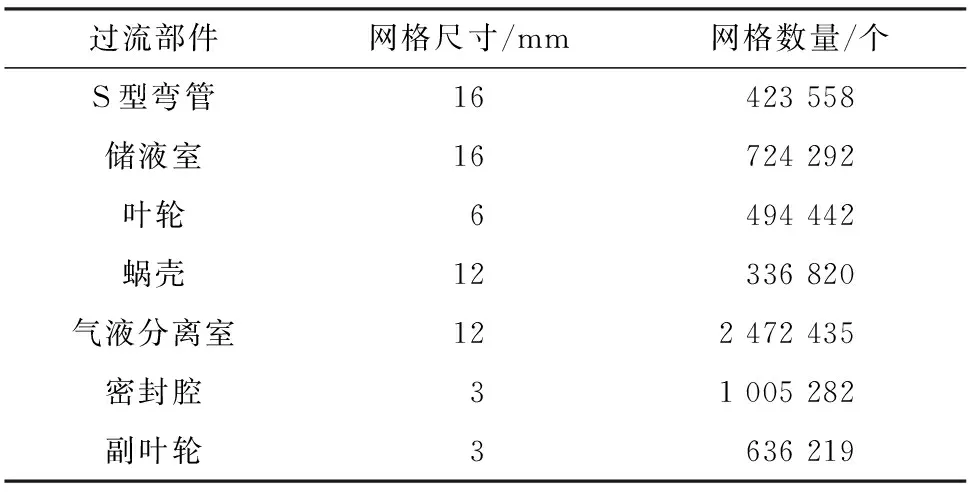

表2 各过流部件网格尺寸及数量Table 2 Mesh size and quantity of each flow- through component

2 数值计算

2.1 控制方程

(1) 基本方程 假设所用流体为不可压缩黏性流体,对计算域采用雷诺时均N-S方程,扩散项离散采用二阶中心差分格式,考虑计算的收敛性,对流项离散采用一阶迎风格式,其控制方程为

(1)

(2)

其中:u为速度(m/s);ρ为流体密度(kg/m3);p为压力(Pa);μ为湍流黏度(N·s/m2);ρuiuj为雷诺应力(Pa)。

(2) 湍流模型 湍流模型采用RNGκ-ε模型,通过修正湍动黏度,考虑了平均流动中的旋转和旋流情况,RNGκ-ε湍流模型可以更好地处理高应变率和流线弯曲程度较大的流动,其控制方程为

(3)

(4)

μeff=μt+μ,

(5)

(6)

其中:u为速度(m/s);ρ为流体密度(kg/m3);k为湍动能;μeff为有效黏性系数;Cμ、αk、αε为经验常数,分别取0.084 5、1.39和1.39;μ为湍流黏度(N·s/m2);GK为湍动能生成项;ε为湍流耗散率;C1ε、C2ε为经验常数[16]。

2.2 边界条件设置

采用ANSYS FLUENT软件对自吸泵全流场进行迭代求解和数值计算分析。叶轮和密封叶轮设置为旋转部件,其余部分为静止部件,自吸泵内过流部件表面粗糙度为0.025。过流部件流道流体设置为常温25 ℃清水,应用Simple算法求解控制方程,设定收敛精度为10-5。进口断面条件设置为速度进口,出口条件设置为自由出流。根据经验公式计算湍动能和湍流耗散率,壁面均采用无滑移条件,近壁区网格y+值为64,并采用标准壁面函数处理近壁面问题。

3 试验验证和水平因素分析

3.1 性能试验

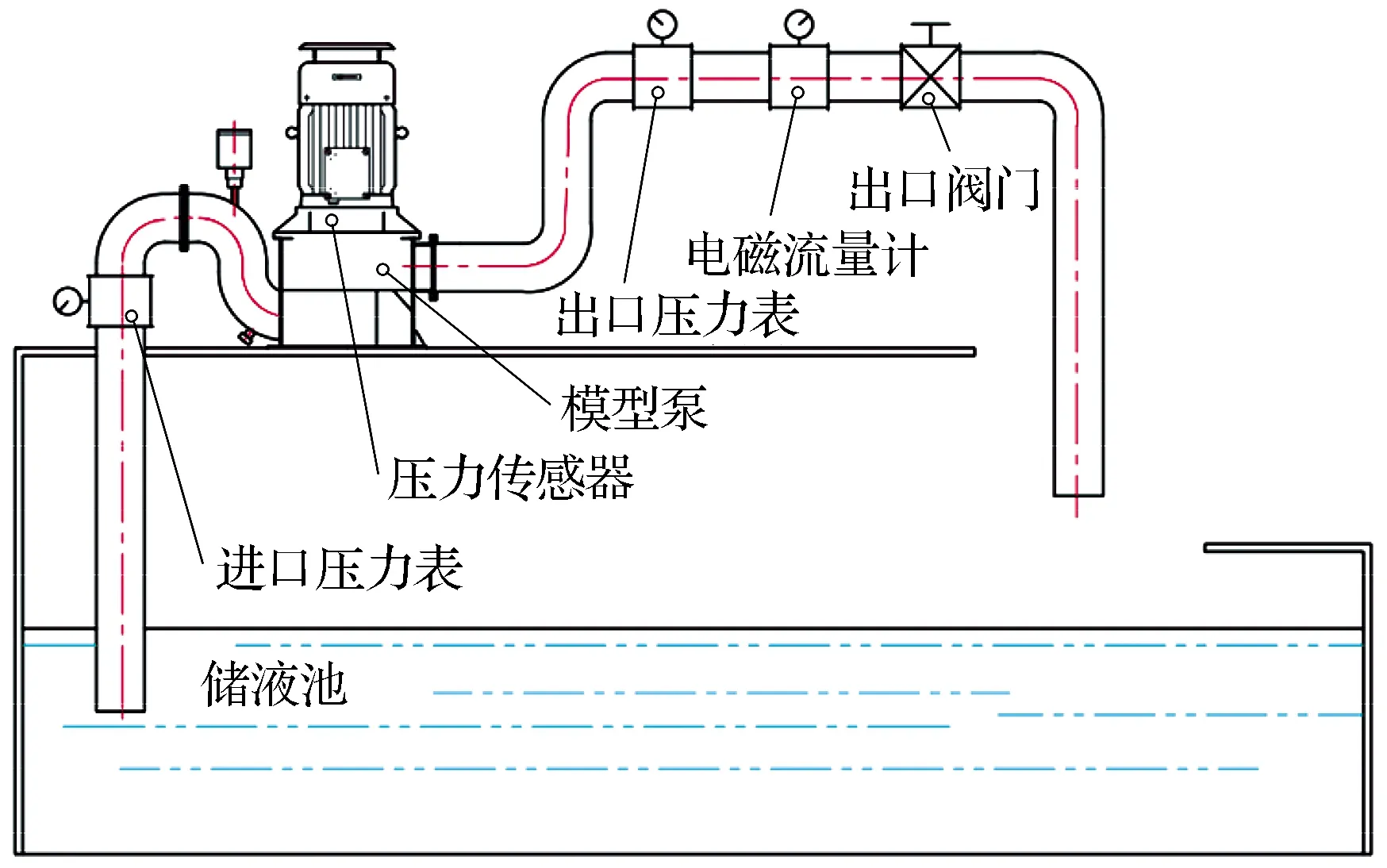

自吸泵试验装置结构示意图如图5所示。采用开式试验台对自吸泵样机进行测试,通过压力传感器和电磁流量计得到样机的扬程和流量,采集样机工作电流换算得到自吸泵的轴功率,进口段电动空气控制阀采用DKF-60。

图5 自吸泵试验装置结构示意图Fig.5 Structure schematic diagram of the self-priming pump test device

3.2 试验验证对比分析

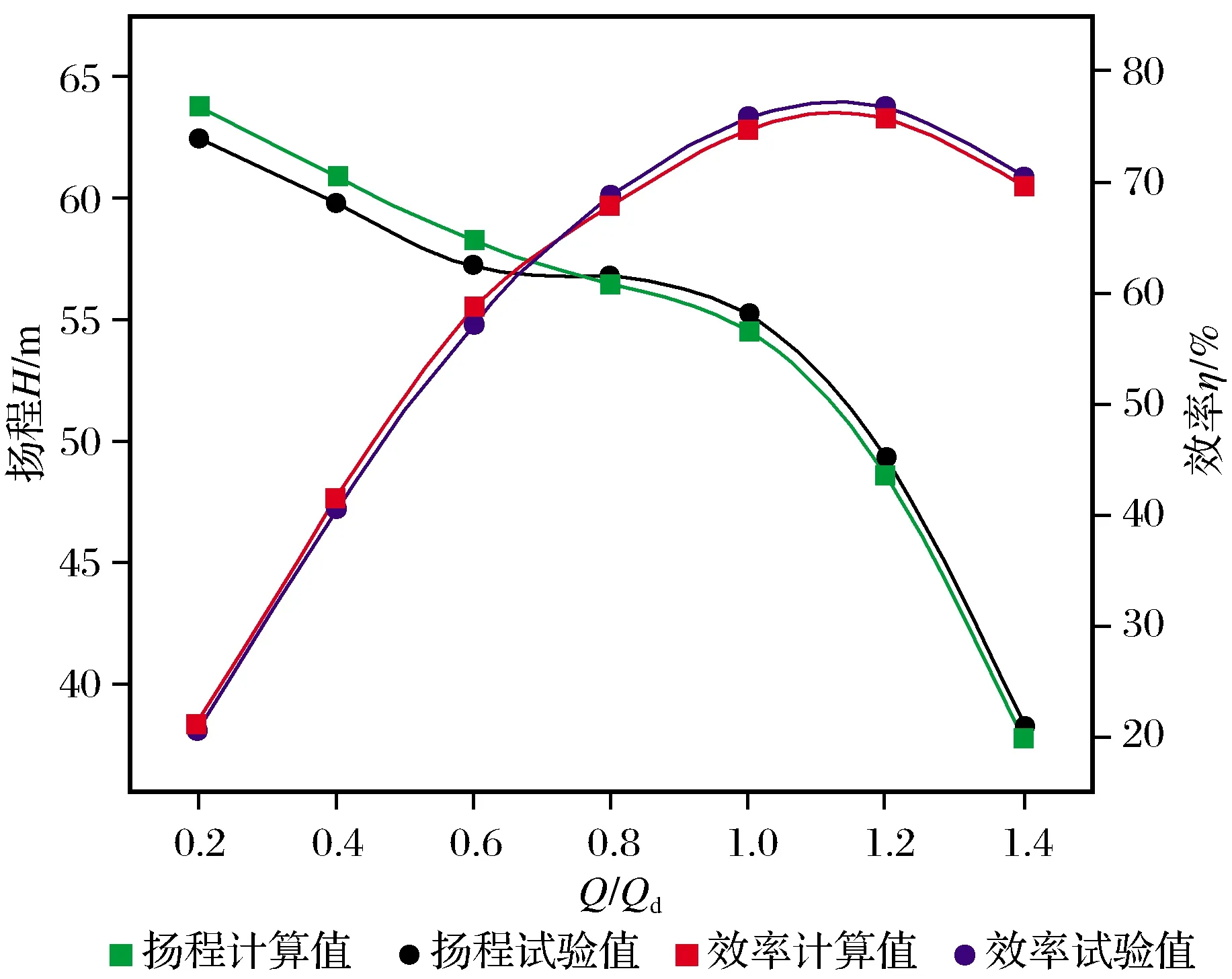

为验证数值计算结果的准确性,选取密封装置几何参数为副叶轮叶片数Z=8、叶片形式采用后弯型叶片、排气孔尺寸d=13 mm的自吸泵样机进行外特性试验,结果如图6所示。综合分析数值计算和试验值误差在允许的5%误差范围之内,该试验结果验证了数值计算方法可以满足研究的需要。

图6 模型泵计算值与试验值外特性曲线Fig.6 The characteristic curve of calculated value and test value of model pump

3.3 不同结构方案对封压系数及封压功率比的影响

副叶轮通过自身产生的压力平衡泵在电机轴处的泄漏压力以达到无接触密封的效果。为了研究动密封装置的密封能力,引入封压系数F来表征密封能力的优劣,其公式为

(7)

其中:H1为副叶轮扬程;H2为主叶轮扬程;H为自吸泵扬程;L为自吸泵气液分离室容积损失系数,经计算模型泵L=1.1。

通过工程应用及试验发现,当F在1.4~2.0之间时,自吸泵动密封具有良好的封压能力;当F<1.4,自吸泵密封装置运行时属于欠密封状态,会导致液体泄漏的发生;当F>2.0,自吸泵密封装置运行状态属于过度密封状态。因此在自吸泵设计时,应该充分考虑封压系数F的大小。正交试验方案的数值计算结果如表3所列。

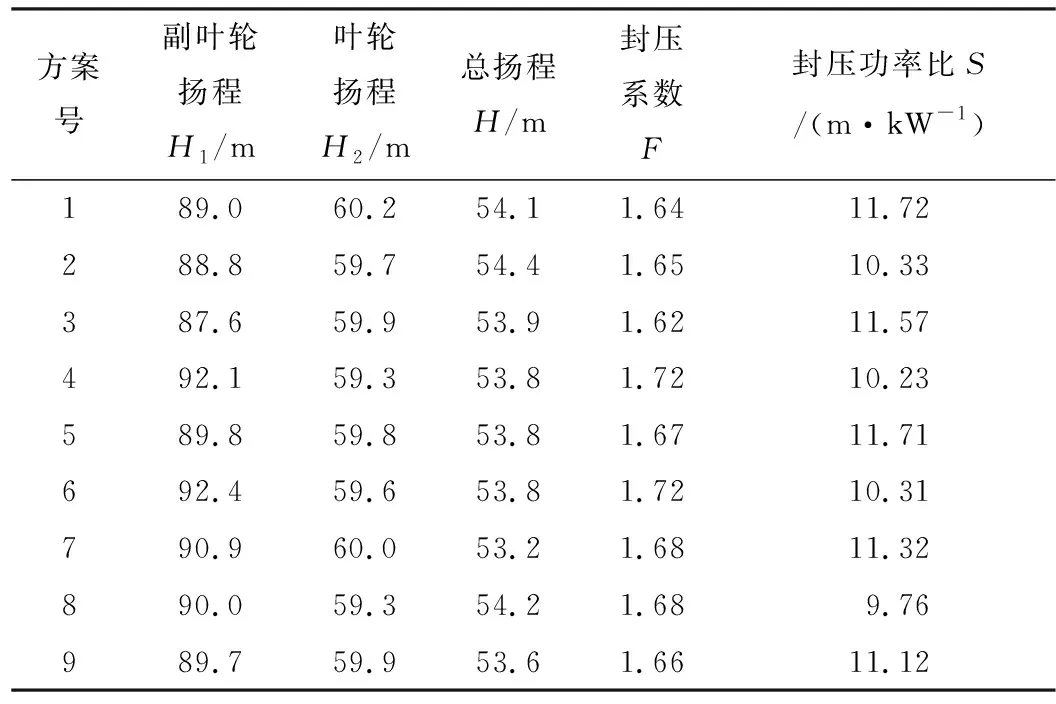

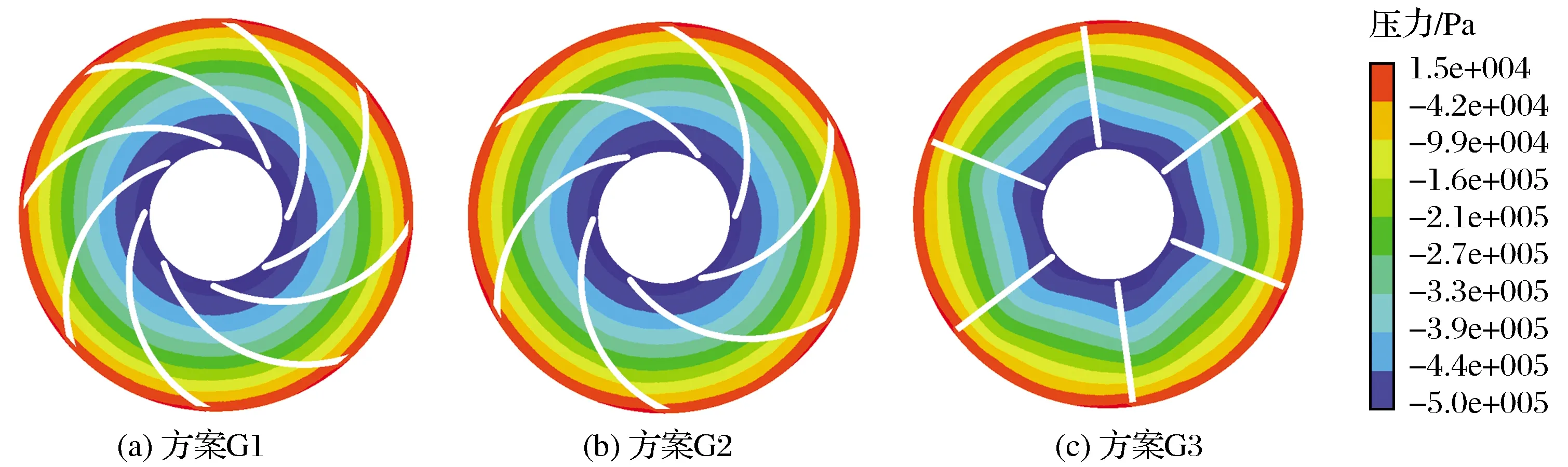

表3 正交试验方案数值计算结果Table 3 Numerical calculation results of orthogonal test scheme

对于副叶轮因为消耗功率,引入封压功率比S来衡量副叶轮结构形式的优略,封压功率比S数值越大,表示提供相同的密封压力消耗的功率越小,其计算公式为

(8)

其中:H1为副叶轮扬程;P为副叶轮消耗功率。

4 数值计算结果分析

4.1 正交试验结果分析

为进一步分析副叶轮密封装置几何参数对自吸泵性能的影响,通过数值计算得到正交试验极差分析表(见表4)。表4中R为K1、K2和K3的差值,即极差。去掉误差对极差的影响因素,得到密封结构几何参数对密封性能的影响:副叶轮叶片形状对封压功率比影响最为显著,在其他几何参数不变的情况下,采用径向型直叶片封压功率比可以提高13%;采用不同叶片个数的密封结构,对应密封装置的封压功率比存在极值;密封腔排气孔尺寸对自吸泵密封装置封压功率比的影响存在极值点,所以应该合理选择密封腔排气孔的大小。

表4 密封装置几何参数正交试验极差分析Table 4 Orthogonal test range analysis of geometric parameters of sealing device

综上所述,密封装置几何参数的最优匹配方案为:叶片数Z=6,排气孔尺寸d=8 mm,叶片采用径向型直叶片。

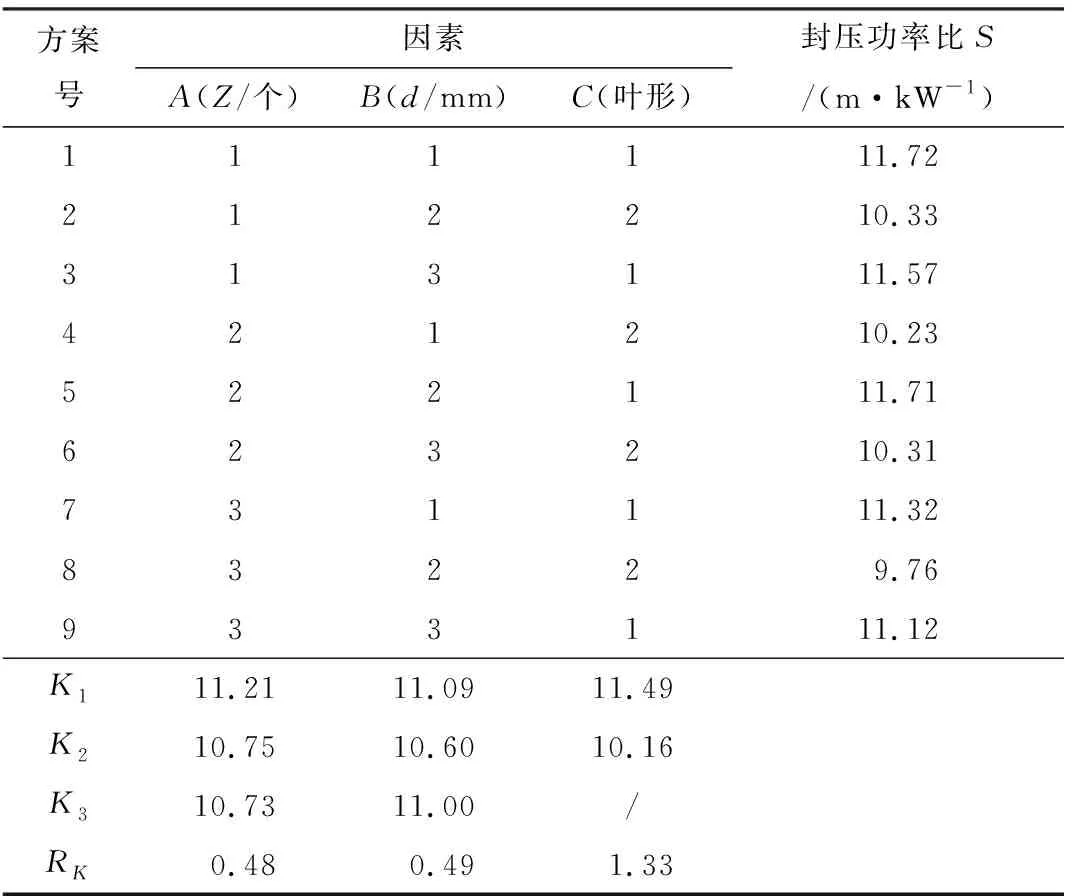

4.2 优选模型性能预测分析

为了分析优选模型方案在变工况下的定常流动外特性,对优选方案的不同工况进行数值计算,作为自吸泵性能预测的基础并根据优选方案制作样机模型。进一步分析密封装置几何参数对自吸泵内部流动的影响,保持密封腔周向排气孔尺寸d=8 mm不变,选取封压系数F在1.4~2.0之间且特征明显的3个方案:即G1方案Z=8,后弯型叶片形式;G2对比方案Z=6,后弯型叶片形式;G3优选方案Z=6,径向型叶片形式。根据数值计算和试验得到不同方案在7个不同流量工况下的性能曲线,如图7所示。计算结果表明优选模型方案的扬程和效率几乎没有改变,且在不同工况下密封装置的密封能力均较强。因此通过正交试验方法优选的方案具有高效率低功耗的特点,实现了自吸泵动密封装置的优化设计目标。

图7 优选方案及对比方案性能曲线Fig.7 Performance curve of preferred scheme and comparison scheme

4.3 密封腔内部流动分析

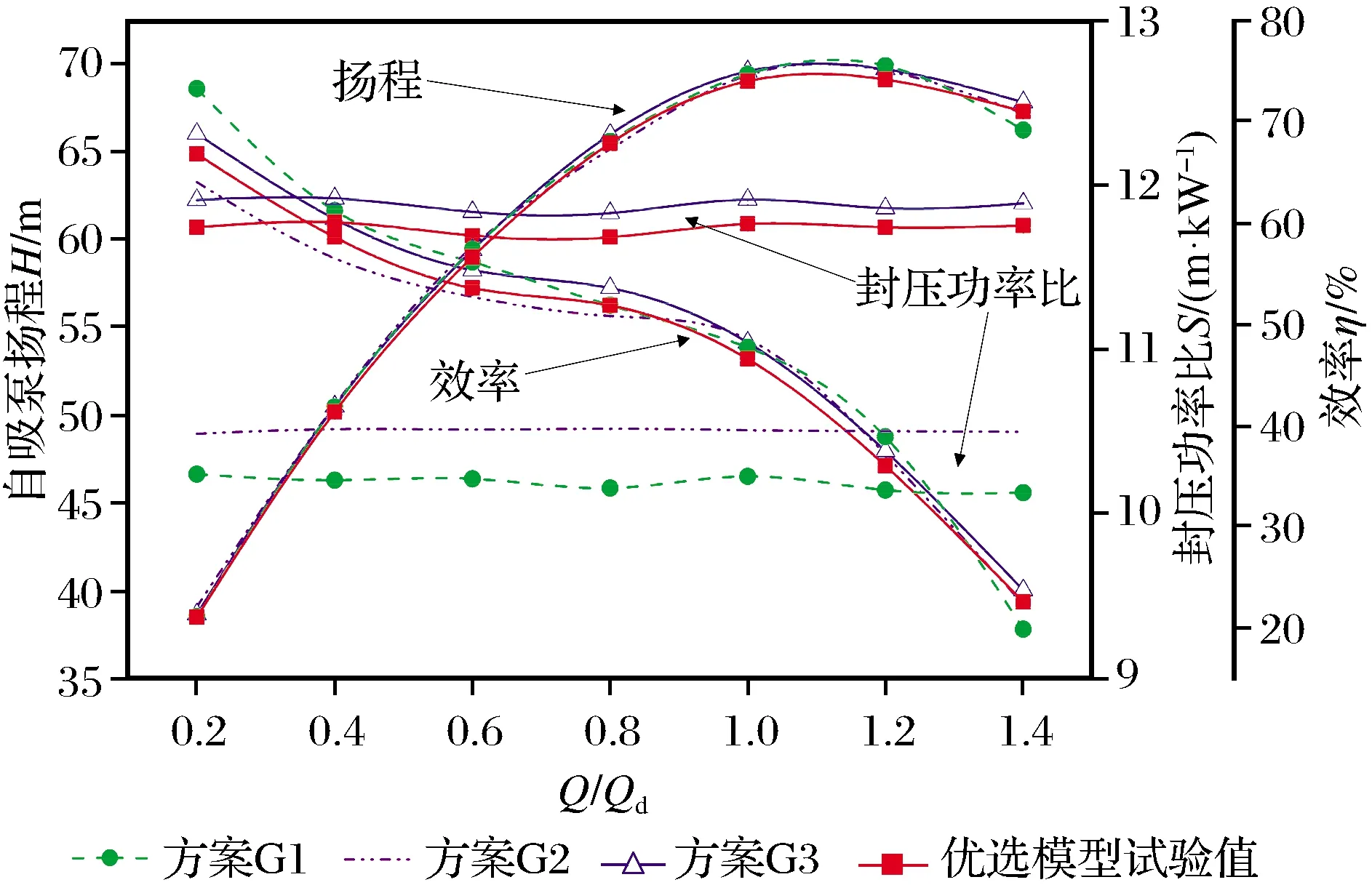

(1) 副叶轮内部压力变化 保持密封腔排气孔尺寸不变,改变副叶轮叶片数目和叶片弯曲形式,副叶轮内部静压分布如图8所示。由图8可知,所选取的3种不同试验方案的副叶轮内部静压分布变化比较均匀,且静压值沿着副叶轮径向逐渐增大,表明副叶轮结构形式合理。

图8 副叶轮内压力云图Fig.8 Pressure cloud diagram in the auxiliary impeller

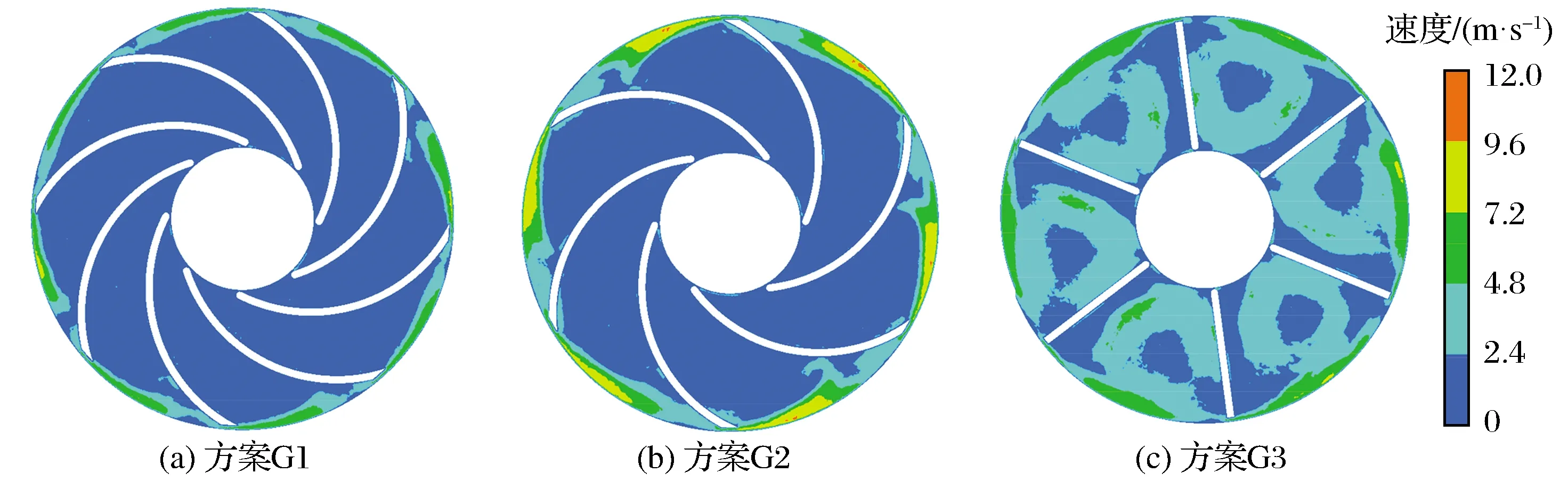

(2) 副叶轮内部速度分布变化 额定工况下3种试验方案副叶轮内部速度分布云图如图9 所示。对比方案G1和G2可以得到,副叶轮内流体速度分布比较均匀,无明显的漩涡和回流现象,具有较强的对称性;对比方案G2和G3可以发现,叶片形式采用径向直叶片,叶轮内高速区明显增大并且由边缘向叶轮流道内扩散,但是在叶片背面和叶轮流道中心出现低速区。

图9 副叶轮内速度分布云图Fig.9 Cloud diagram of velocity distribution in auxiliary impeller

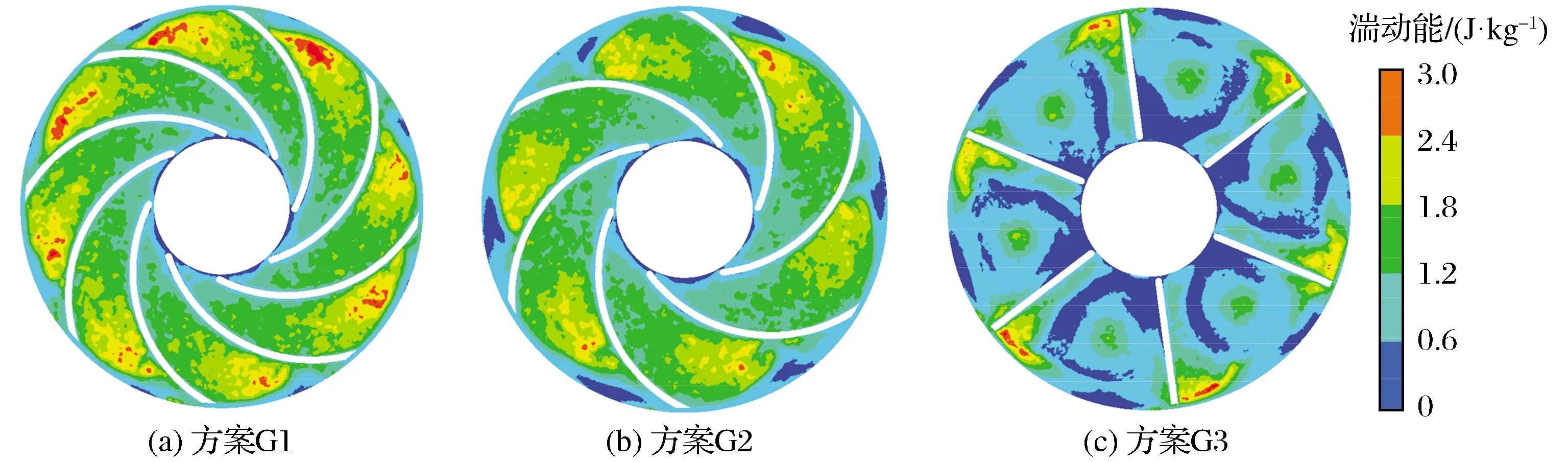

(3) 副叶轮内部湍动能变化 3个对比方案中间截面处湍动能分布云图如图10所示。通过湍动能云图,对比方案G1和G2,湍动能值较大区域都集中在副叶轮出口区域,且随着叶片数目增多,湍动能值也随之增大,此时叶轮出口区域出现涡流,流道内的流动结构已经开始恶化;对比方案G2和G3,得到采用径向型直叶片,湍动能高压区明显缩小,湍动能低压区由副叶轮入口向叶轮流道内逐渐增长,且高湍动能区域大多集中在叶片背面。

图10 副叶轮内湍动能分布云图Fig.10 Cloud diagram of turbulent kinetic energy distribution in the auxiliary impeller

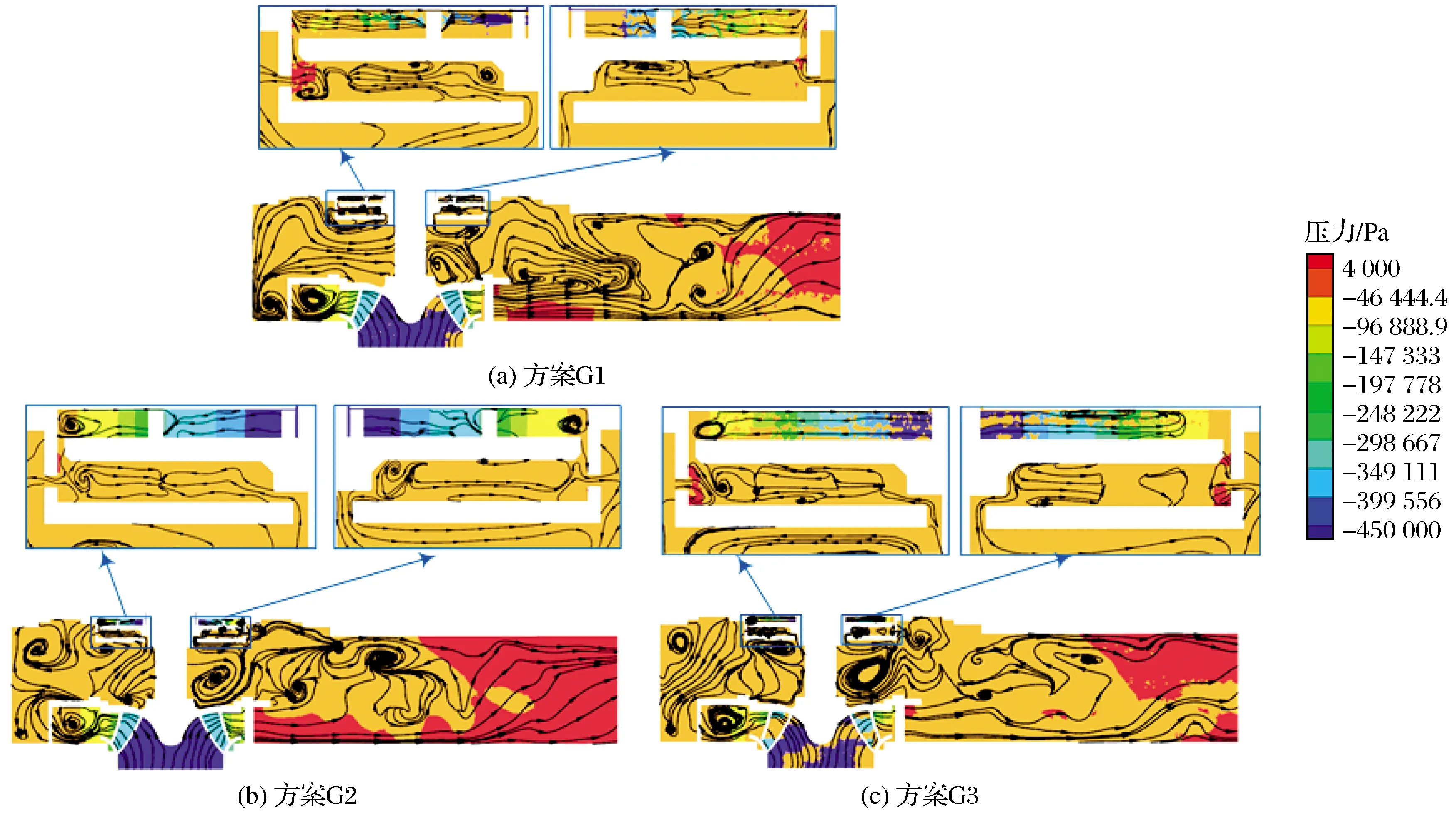

4.4 自吸泵内流场结构分析

在额定工况下,G1、G2和G3 3个试验方案自吸泵泵腔内流线分布和总压力分布情况如图11所示。对比分析3个试验方案可以得到,自吸泵由于气液分离室的存在,流体从叶轮出口流出然后进入蜗壳内,一部分液体由出口流道流出,另一部分液体由蜗壳第九断面上部分的回流孔进入气液分离室内部,形成较大的漩涡,且漩涡随着主流区向出口管道移动,由于出口管路压力逐渐升高,泵内流线分布更加流畅。自吸泵气液分离室内流体流动比较复杂,形成较多漩涡,导致能量损失,这也是自吸泵整机效率偏低的原因。由局部放大图可以清楚直观地看到密封腔内部中间截面流场的流线和压力分布情况,得出优选模型方案G3副叶轮内部流线分布更加均匀。

图11 自吸泵内部流线分布及局部放大图Fig.11 Internal flow line distribution and partial enlarged view of self-priming pump

5 结论

通过对350WFB-1200-50型立式无密封自吸泵动密封装置密封能力影响因素的研究,得到以下结论:

(1) 通过正交试验极差分析,得到对自吸泵动密封能力影响较大的因素是副叶轮的叶片形式,并得到不同密封结构参数下的优选模型方案,这种方法可以在满足设计要求的情况下,设计出更高效的密封装置。

(2) 在自吸泵封压系数F在合理范围的情况下,自吸泵在不同流量工况下工作时,密封结构封压功率比S基本保持不变。

(3) 通过分析自吸泵内部流场发现,由于密封腔内部的流体流动会对气液分离室内的漩涡产生影响,因此在保证自吸泵自吸性能的同时减少气液分离室内的漩涡对提高自吸泵效率尤为重要。

(4) 通过对比自吸泵密封装置的密封能力发现,副叶轮采用径向直叶片有利于密封装置动密封能力的提高。配合选取适当的叶片数,在密封腔周向开设排气孔有利于提高密封腔内部流动的稳定性,并有效提高自吸泵性能。