生产水处理系统水力旋流器的工作优化与创新

张 想,屈 涛,覃 豪,罗 环

(中海石油(中国)有限公司湛江分公司,广东湛江 524057)

1 背景资料

某海上油田作为涠洲油田群的生产水处理中心,有自营、合营两套生产水处理系统,单套水处理系统由捕集器、三相分离器、电脱水器、生产水缓冲罐、水力旋流器、精细过滤器、增压输送泵以及换热器等组成。其中,水力旋流器作为生产水处理系统的重要一环,能将生产水出口中的油有效降低至30×10-6,最终经过精细过滤器处理后的生产水含油降低至15×10-6以下,达到排放或注入地层的标准。水力旋流器的运行对生产水处理系统高效运转具有重要意义。

油田自营系统有3 套水力旋流器,型号为HSA800/84,单套生产水处理量4800 m3/d。合营系统也有3 套水力旋流器,型号为HSA600/42,单套生产水处理量2400 m3/d,共计6 套水力旋流器,处理能力21 600 m3/d。上游油田持续开采之后,原油含水率不断升高,下游该油田生产水处理设备任务日益加重,为响应公司产量任务“七年行动计划”,上游通过调整井、钻新井以及开发新油田等策略,在稳住总产量的同时,生产水处理任务进一步增加。以自营系统水力旋流器为例,参数见表1。

表1 水力旋流器参数

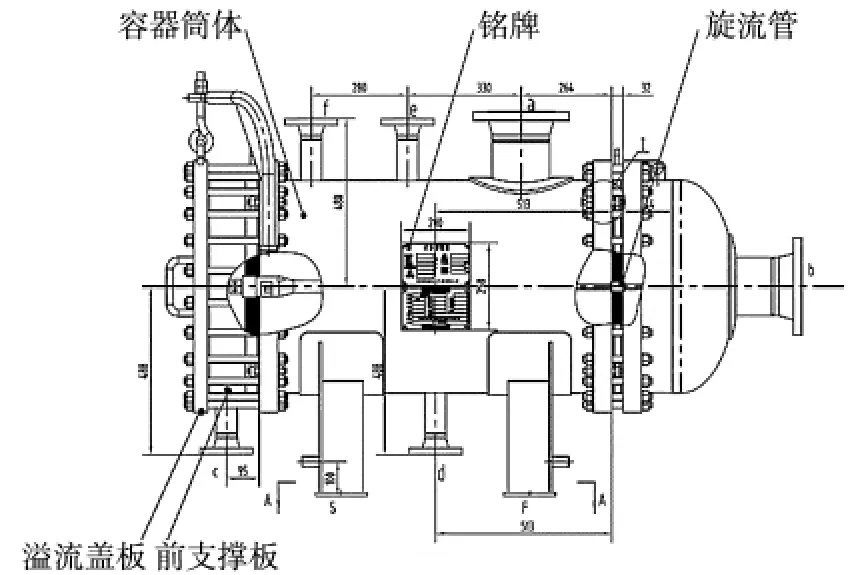

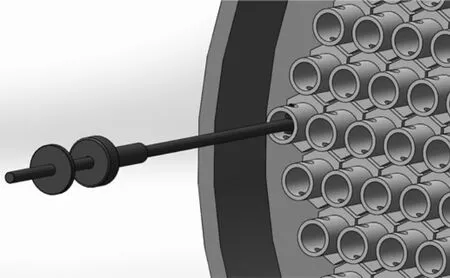

水力旋流器的关键部件为旋流管,型号HSA800/84 的旋流器里有84 根旋流管,均匀分布在旋流器筒体中。旋流管由分配口、旋流腔、收缩腔、尾锥、尾管、底流口、溢流口等部分组成,依靠两种不相溶液体的比重差,主要用于去除水中80%以上的非乳化油。油水混合液由旋流腔上的分配口进入旋流管,在一定的压差条件下,形成螺旋流动。经收缩腔、尾锥两级收缩,使流体增速并在旋流管内形成一个稳定的离心力场。根据斯托克斯(Stokes)定律,油水混合液中重相水在强大离心力作用下被甩向旋流管内壁呈螺旋态从底流口排出,轻相油则向旋流管的中心聚集形成油芯,从溢流口排出,实现油水分离。该离心场产生离心加速度为2000 g,因此油水在几秒内可实现分离[1]。水力旋流器的结构如图1 所示,旋流管的工作原理如图2 所示。

图1 水力旋流器结构

2 关键技术1——溢流盖板内部结构腐蚀治理

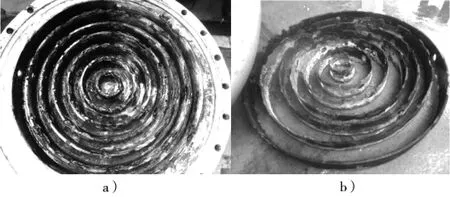

水力旋流器工作介质为多腐蚀性介质的生产水,合营系统中的生产水还含有一定量的H2S。自投产以来,水力旋流器一直处于高负荷运行,其内部过流部分已经出现不同程度的腐蚀,尤其表现在溢流盖板部分(材料为16Mn)。由生产水温度较高、组分复杂且流速较快等原因,加速了溢流盖板的腐蚀,使其表面涂层脱落、腐蚀变形,影响了其功能(图3)。

图3 水力旋流器溢流盖板腐蚀情况

(1)在工作过程中,溢流盖板部分有大量从生产水分离出来的油液经过。由于表面腐蚀、坑洼不平,给流体流动产生阻力,造成一定的水头损失。同时,在腐蚀变形部分结垢严重,使其性能进一步受影响[2]。

(2)溢流盖板一侧的环状凸起,对旋流管起着一定的定位作用,能够有效防止旋流管在本身油水分离过程中轴向力影响而产生轴向位移,从而保证旋流管的位置固定性和密封有效性。在溢流盖板腐蚀变形后,有部分的旋流管向外侧产生位移,使其和前、后支撑板的密封失效,油水分离效果下降。

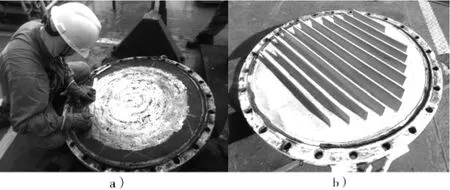

(3)溢流盖板腐蚀,使其结构强度减小,影响其安全性能。鉴于溢流盖板腐蚀严重,有必要对其进行治理,治理办法有以下3种:①送修,但维修周期较长,会影响到油田产量;②购买溢流盖板零件,价格动辄8 万元,成本过于高昂;③自主治理,通过协调材料等资源,在油田现场进行整改。综合考虑设备维修经济性和可靠性,最终选择了在油田自主治理这一办法。从溢流盖板环状凸起部分的功能出发,分析整改方案,选择“割除环状结构,改为结构简单的条状结构”的整改方案,如图4 所示。利用水力旋流器检修的窗口,拆下溢流盖板,洗净表面油污,先割除溢流盖板上腐蚀严重的环状结构,进行打磨、除锈,使其工作表面恢复平整光滑,再精准测量前支撑板上旋流管分布的位置,进而划线确定条状结构在溢流盖板上的焊接位置。依据设备完工文件中的焊接工艺,采用J507 焊条进行焊接修复,打磨焊接表面使其光滑,并采用结构防腐性能较好的陶瓷油漆进行防腐处理[3]。

图4 溢流盖板腐蚀自主治理

在运行一段时间后,该水力旋流器表现性能良好,在拆检后发现油相出口没有出现严重堵塞,旋流管也没有产生轴向位移,运行时水相出口含油稳定在30×10-6左右,处理量为200 m3/h左右。对其他几台水力旋流器陆续进行了相同改造,都取得了较好的效果,大幅节省维修成本。

3 关键技术2——水力旋流器拆卸工装创新设计

水力旋流器作为油田生产水处理系统的关键设备,其长时间稳定运行关系到油田的生产,因此缩短维护周期、降低维护频次将直接提高设备生产时效,创造设备自身价值。面对传统作业方法效率低下、产量受影响的情况,总结以往工作经验,对现有的水力旋流器拆检技术进行创新,能够显著提高作业质量与效率,主要从以下4 个方面展开:

(1)焊接龙门吊。旋流器结构中的前支撑板安装在溢流盖板与容器筒体中间,用来支撑旋流管的前端,同时起到分隔油腔和油水混合腔的作用。前支撑板的重量约为200 kg,在拆检过程中需要用手拉葫芦进行吊装,传统作业时需要用脚手架搭建临时吊点。在旋流器撬块内部焊接龙门吊后,能安全便利吊装前支撑板,也避免了重复搭建临时吊点所带来人力、物力等资源的浪费。

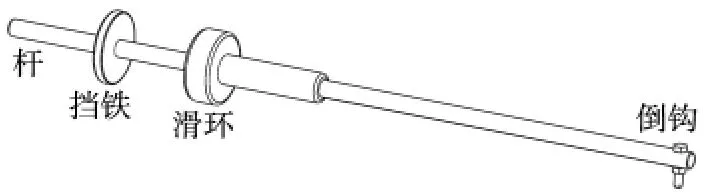

(2)制作专用拉拔工具。单台水力旋流器HSA800/84 有84根旋流管,HSA600/42 有42 根旋流管,自营、合营系统6 台旋流器总共有378 根旋流管。旋流管安装在前支撑板和后支撑板上,分别有两道密封圈用来将油、油水混合物、水分隔在3 个腔室,故旋流管的前端和后端都紧密配合安装,给拆卸带来一定难度,拆卸旋流管成为一道耗费作业人员大量精力和时间的工序。通过总结维修经验,在围绕如何高效、高质量地进行拆卸旋流管的方法上进行创新,设计并制作了旋流管专用拉拔工具(图5、图6)。

图5 旋流管专用拉拔工具

图6 旋流管专用拉拔工具使用示意

旋流管专用拉拔工具总长度1 m,由杆(手持部分)、挡铁、滑环、倒钩等组成,杆和挡铁通过焊接的方式固定;滑环可以在杆上自由活动,且有一定的重量,用手滑动时能产生较大的惯性;倒钩采用M8 的螺栓和螺母制成,在倒钩和杆安装完之后,打磨螺栓使其光滑。在操作时,一手握杆的手持部分、一手握滑环,倒钩插入旋流管前端的孔中,用力滑动滑环,滑环撞击挡铁后会使杆产生较大的惯性力,直接将旋流管水平拉出,整个操作过程安全且效率高。

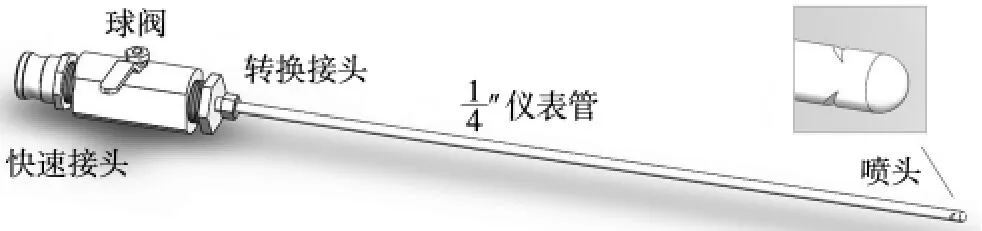

(3)制作专用清洗水枪。在水力旋流器长时间工作时,旋流管内部会结垢从而影响油水分离效果,拆检时需将旋流管内部结垢清除干净。测量旋流管内径后选用″的硬质仪表管制作专用清洗水枪,由快速接头、球阀、转换接头、″仪表管、喷头组成,如图7 所示,快速接头选用与高压淡水公用站或生产水管线泄压口匹配的″快速接头公头;转换接头采用″OD;在仪表管的端部用焊接的方法堵死,并且两侧开斜沟,与插入旋流管的方向相反。经过仪表管机械疏通与高压水冲洗,油泥与颗粒从旋流管内侧脱落并反冲回来,达到最佳的清洗效果。

图7 旋流管专用清洗水枪

(4)制作其他工具。水力旋流器拆检的步骤为隔离排空、旋流器拆装、油泥处理、清洗检查、易损件更换、试漏恢复等,在旋流管拆卸完成后,需要经过一个浸泡的过程,以软化旋流管上的结垢,方便进行下一步用专用水枪进行清洗。考虑到旋流管数量比较多,且清洗过程容易污染环境,一般容器无法满足要求,故利用其他工程剩下的316 不锈钢、角钢等材料焊接可移动式水槽(图8)。可移动式水槽规格为2 m×1 m×0.8 m(长×宽×高),下方焊接有4 个轮子,其中一侧的两个轮子属于万向轮,可以满足移动时转向的功能;水槽底部接有球阀,可以在需要时进行排液。该水槽不仅可以满足旋流管浸泡、旋流管冲洗的功能,还可以进行其他的泵滤网清洗等作业,保证整个作业过程干净整洁,不污染环境。

图8 可移动式水槽

用不锈钢材料制作托盘(图9),托盘两侧分别有提手,方便搬运。该托盘可以浸泡、清洗旋流管上的溢流口、分配口等小件,也可以在维修化学药剂泵等作业时,拆卸并摆放零部件,做到环境零污染。其次,制作油泥铲子(图10),能有效地从水力旋流器较长的筒体里把油泥掏出来。

图9 托盘

图10 油泥铲子

4 关键技术3——水力旋流器工作流程优化

该油田受上游来液量大、组分复杂、无备用旋流器等条件的影响,水力旋流器在使用2 个月后内部会因聚集油泥、结垢导致油水分离效果变差,需对其进行拆检作业以保证其工作性能。为充分利用上游油田通过减产办法创造的水力旋流器拆检时间窗口,其准备工作尤为重要。提前检查拆检工、机具、物料等,并放置作业现场,对地面铺设帆布避免作业时油污对环境造成污染。大风天气时提前搭设挡风架,为作业人员提供一个避风避雨的舒适环境。采用晚上隔离、惰化、排空,白天对水力旋流器进行拆检,创造最佳的作业条件从本质上保证作业安全。

水力旋流器拆检主体作业过程可以分解为拉拔旋流管、热水浸泡、拆卸旋流管、全面清洗、检查、更换密封件、旋流管组装、污油收集、回装旋流器等步骤。传统作法是5 人左右的作业队伍耗费3 d 时间完成上述主要内容。经过系统性分析,该作业内容可以形成串联,由不同的人员完成各项工作内容,并整合油田作业资源,形成了一条集“拔管”、“清洗”、“检查”、“组装”作业流水线。其一,各个作业内容难度不大,只需要给作业人员集体做一个作业安全分析和简单的操作培训;其二,流水线作业时间持续半天,大部分作业人员可调离现场完成其他作业任务,剩下恢复工作可以交由作业主导人员完成。该作法积极响应了“提质增效”的号召,极大地优化了传统作业,将单台旋流器作业时间从3 d 缩短到1 d,减少了因停产、减产带来的产量损失。

5 关键技术4——水力旋流器维护成本降低

(1)水力旋流器在拆检清洗后,内部大量的油泥、颗粒可以清理出来,大约400 L/台,其中少部分的油水混合物可以重新通过气动泵打入生产水处理流程。利用油田现有一些空的208 L 化学药剂(柠檬酸)塑料桶,将桶盖的一个圆一分为二,用曲线锯掏开一个半圆,用来盛装污油。塑料桶的主要结构不受破坏,桶身强度影响较小,可以满足搬运、吊装的要求。1 台水力旋流器需要2 个208 L 的空桶,6 台旋流器总共需要12 个空桶,且该油田的空桶供应较足。装满污油的塑料桶作好标识后,被搬运至码头进行专业处理,减少了污油罐的租赁使用,在利用废旧空桶的同时减少了操作费。

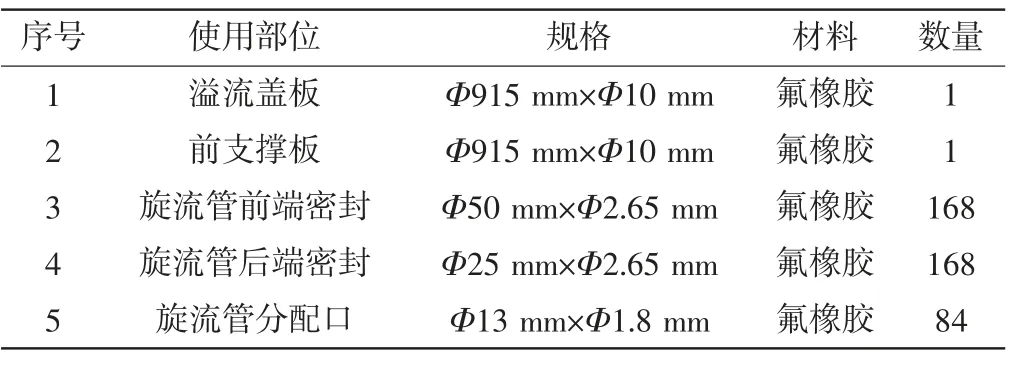

(2)由于旋流器工作条件比较恶劣,在拆检时需要更换大量的O 形密封圈,保证其最佳的密封效果。以旋流器HSA800/84 为例,O 形密封圈使用部位及数量见表2,采用标准GB 3452.1—92:

表2 单台旋流器O 形圈规格数量

旋流器工作温度为75 ℃左右,选择耐油、耐高温等性能较好的氟橡胶材质密封圈,能大幅提高密封圈的使用寿命。由于采购模板内O 形圈价格贵,且采购周期稍长,在保证质量前提下,选择价格优势比较明显的氟橡胶密封圈。溢流盖板与前支撑板的密封圈采用Φ10 mm 的密封条进行手工粘接制作,其余几种密封圈购买成品。经使用试验表明,其可靠性较高,能满足使用要求,大幅度减少了备件成本。