海洋环境非金属材料航标技术的应用

孙红尧,李红卫,李维运

(1.南京水利科学研究院 水文水资源与水利工程科学国家重点实验室,江苏 南京 210029; 2.东海航海保障中心连云港航标处,江苏 连云港 222042; 3.中交上海航道勘察设计研究院有限公司,上海 200210)

我国大陆海岸线长约1.8 万km,内海和边海的水域面积约470 万km2,随着经济的高速发展,海上设施不断增加,如海上石油平台、风力发电设施、港口码头、跨海大桥、船舶和航标等。航标分陆地航标和水上航标,主要航标形式有浮标、灯桩和灯塔,以材质来分有钢结构航标、钢筋混凝土航标、玻璃钢复合材料航标、超高分子量聚乙烯航标和其他复合形式的航标。造成航标损坏的原因通常有钢结构腐蚀、材料老化、生物污损和外力碰撞等[1-2]。李建华等[3]通过对浙江宁波水域近 5年内水上浮标故障原因进行数据统计分析发现,船舶碰撞造成的航标失常居所有浮标故障原因首位。浮标被撞时,灯器设备可能损坏、灯光可能熄灭,更严重的情况是浮标被撞沉或者漂失。提高浮标的抗撞击性能,是提高浮标工作可靠性的关键。几乎所有材料在使用过程中受环境作用都会发生腐蚀,钢结构形式的航标同样存在腐蚀破坏,在海洋环境中仅次于碰撞损坏。人们一直致力于非金属材料航标的研究,使其达到不低于或超过金属航标的性能,以解决航标腐蚀问题。

1 超高分子量聚乙烯航标

1.1 超高分子量聚乙烯材料的特点和加工方式

超高分子量聚乙烯是指黏均分子量大于2×106的聚乙烯,是一种工程塑料,密度为0.939~0.945 g/cm3、拉伸断裂强度≥40 MPa、拉伸断裂伸长率≥450%、热变形温度为95 ℃、脆化温度低于−137 ℃,洛氏硬度则为R38,具有普通聚乙烯和其他工程塑料无可比拟的耐冲击、自润滑、耐腐蚀、吸收冲击能、耐低温、卫生无毒、不粘附、不吸水和不污染水质等综合性能[1-2]。

塑料成型方法有模压成型、挤塑成型、吹塑成型、滚塑成型等。通过高压模压设备或特殊挤出设备可将超高分子量聚乙烯材料制作成板材或管材及其他异形件等半成品,再通过切割、高压、热熔焊接等工艺,组装拼接制成超高分子量聚乙烯灯桩,少数可以制成小型应急式灯浮。但该工艺不适合制作大型密封性要求高的浮标。大型密封性良好的超高分子量浮标主体浮筒可通过制模、投料、筒体高温加热、筒体滚动成型、冷却、出成品的滚塑方式制作。滚塑工艺广泛应用于大中型塑料制品和液体存储容器的制作。该工艺制作的浮标具有整体成型无接缝、焊接少甚至没有、抗冲击强度高、形状可设计、耐腐蚀、质轻和不易沉没等特点。

1.2 超高分子量聚乙烯材料在航标上的应用

超高分子量聚乙烯系列航标(图1)是指以超高分子量聚乙烯为主要结构材料,具有不同型号和规格的浮标、灯桩、桥涵标等航标助航产品[3]。李建华等[3]对超高分子量聚乙烯的材料改性、加工工艺和结构改进方面进行了研究,建议采用钢塑复合结构以提高浮标的抗撞击性能。表1 为改性后超高分子量聚乙烯航标的性能对比。

图1 超高分子量聚乙烯浮标Fig.1 UHMWPE buoy

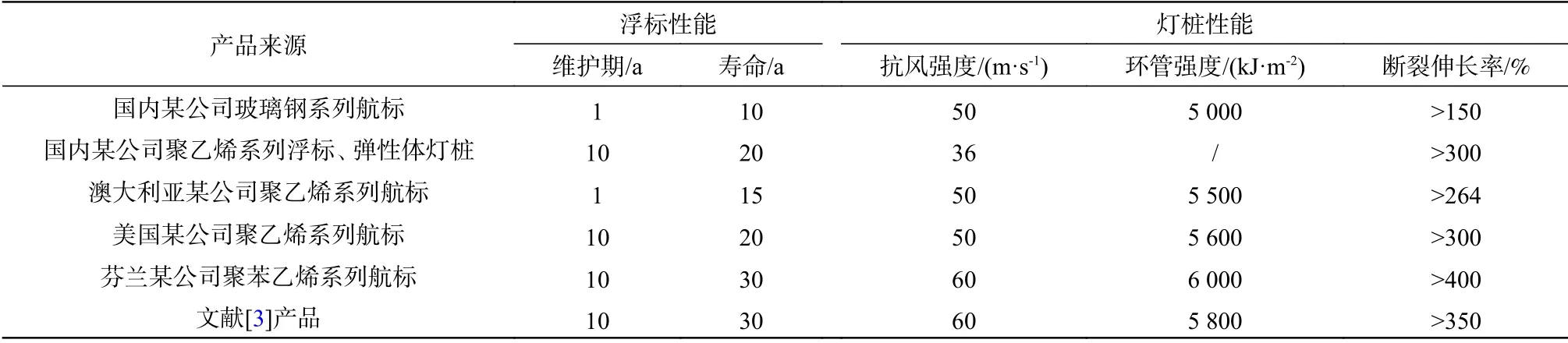

表1 国内外相关航标产品关键性能对比[3]Tab.1 Comparison of key performance of relevant ATONs at home and abroad[3]

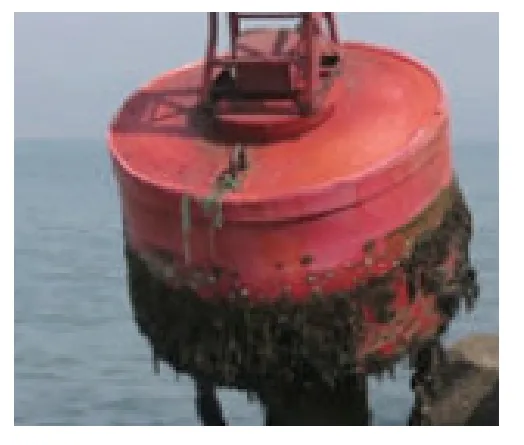

杨杰等[4]介绍了灯浮采用超高分子量聚乙烯材料后系链方式改进的试验研究成果(图2)。据杨明喜等[5]报道,2010年在烟台海阳海域海阳大埠圈港抛设了5 座超高分子量聚乙烯灯浮标,灯浮标上部结构浮标架为钢制结构,2018年将灯浮标起吊检查结果显示,钢制结构已经锈蚀严重(图3),而用超高分子量聚乙烯材料的浮筒部分状况良好(图4)。从整体结构看,应用超高分子量聚乙烯材料浮标浮体正常,颜色褪色不严重,水线以下有水生物附着,表面水生物清除后未发现对浮体的腐蚀。从日常现场巡检、维护保养情况看,超高分子量聚乙烯材料浮标抗撞击能力较强,未出现浮体破损现象。

图2 超高分子量聚乙烯灯浮Fig.2 UHMWPE light-buoy

图3 灯浮标顶标架锈蚀Fig.3 Rust on the top buoy frame of the light buoy

图4 灯浮标浮筒状况良好Fig.4 Light buoy in good condition

李威[6]在外海岛礁灯桩建设中以钢筋混凝土为灯桩基础,以超高分子量聚乙烯为桩体材料,对在水中使用的超高分子量聚乙烯灯桩结构增加钢质内支撑,以达到增强结构整体强度、稳定性。灯桩桩身直径为1 000 mm,壁厚为33 mm,桩身高度为8 m,平台栏杆高度为0.99 m,风速取42 m/s,基本风压1.1 kN/m2,波浪条件:设计高水位4 m、设计水深6 m、设计波高H1%=3.5 m,灯桩底部(基础面)标高为0.5 m(设计高水位下3.5 m)。岸上的1 个灯桩采用了超高分子量聚乙烯材料(图5)。经现场仔细查看,灯桩由模塑成型超高分子量聚乙烯材料拼接而成,接缝处错位比较明显,外观颜色鲜艳,颜色变化小,未见粉化,塑料变形小。

图5 海岸边上超高分子量聚乙烯塑料航标Fig.5 UHMWPE plastic light beacon on the coast

根据上述内容可知,超高分子量聚乙烯材料用于航标的数量还不是很多,仍然处于试用观察阶段,且该材料似乎更适用于灯桩,在离岸浮标上的应用效果反馈较少。

2 钢筋混凝土航标

在钢结构、玻璃钢、超高分子量聚乙烯灯桩出现之前,钢筋混凝土灯桩是主要结构形式。海洋环境下钢筋混凝土中钢筋可能会锈蚀胀裂。图6 是连云港航标处某区域的钢筋混凝土航标及其破坏情况。由图6 可见,混凝土表层黄色涂料开裂、脱落;混凝土保护层脱落严重,露出了里面的抗裂玻纤网格布;水位变动区部位有生物附着。破坏的原因是钢筋锈蚀、混凝土不耐生物附着、修补材料与旧混凝土附着力差、盐结晶等。水中钢筋混凝土灯桩因造价高、建设周期长和维护困难,所以目前较少使用。

图6 钢筋混凝土灯桩的破坏情况Fig.6 Damage of reinforced concrete light beacon

3 玻璃钢聚脲弹性体复合材料航标

纤维增强塑料(Fiber Reinforced Plastics,FRP),根据采用纤维的不同,可分为玻璃纤维增强复合塑料(GFRP)(俗称玻璃钢)、碳纤维增强复合塑料(CFRP)、硼纤维增强复合塑料等;根据树脂品种不同,有聚酯玻璃钢、环氧玻璃钢、酚醛玻璃钢等。将玻璃纤维浸渍树脂的液态原料,经过模压、真空导流、缠绕、拉挤等方法预成型,然后将树脂固化,就制成了玻璃钢。现场结构的修复维护还可手糊成型。

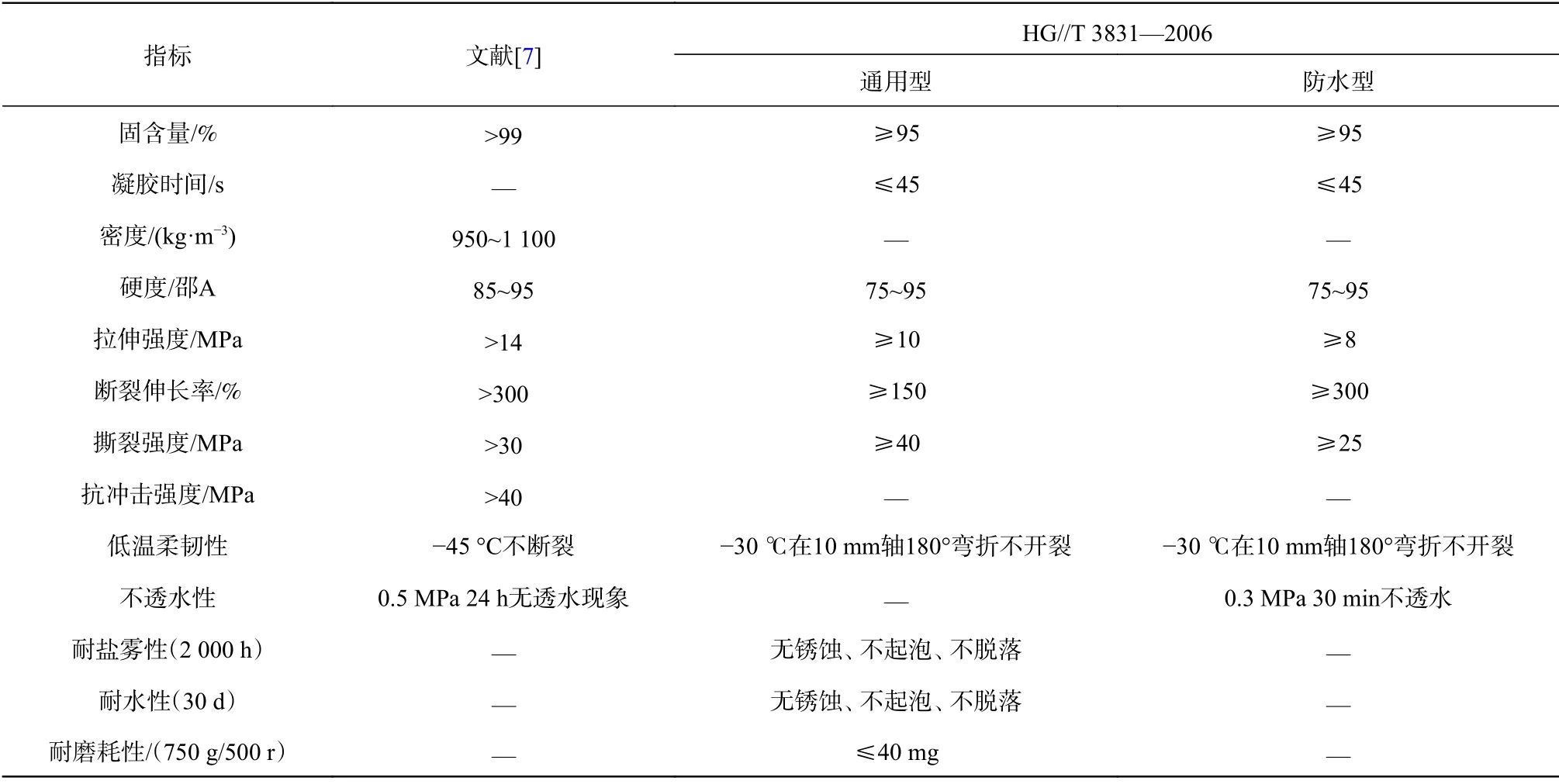

玻璃钢具有材料质轻而硬、不导电、热性能稳定、机械强度高、耐腐蚀和可设计性好的优点,但也有弹性模量低、长期耐温性差和层间剪切强度低的缺点。弹性体材料种类较多,如聚氨酯弹性体、氯丁橡胶弹性体、丁基橡胶弹性体等。航标上常用的喷涂聚脲弹性体(SPUA)是双组份材料,兼橡胶和塑料的性能。用专用喷涂机,通过加热组分料及按照体积比1∶1 的方式喷涂到基体表面的方法生产。喷涂聚脲弹性体材料具有高弹性、快速固化、60 s 内可承载、防腐蚀性能优异、零有机挥发物(VOC)等优点。喷涂聚脲弹性体的材料特性见表2。

表2 喷涂聚脲弹性体材料特性Tab.2 Properties of sprayed polyurea elastomer

玻璃钢聚脲弹性体复合材料(GFRP-SPUA)灯桩的研发始于2008年[8]。到2015年,广西北海航标处辖区内建设制造近100 座,从实际使用情况看,GFRP-SPUA 灯桩施工简单、外观鲜艳、富有特色,特别适合在港口码头、堤头、小岛、沿岸干出礁建设,建筑高度以5~20 m 最佳。

徐后富[9]介绍了以钢筋混凝土为基础和纯玻璃钢为桩体的设计,并分析讨论了钢筋混凝土基础玻璃钢灯桩的制作、成本及优缺点。刘健[10]报道了GFRP-SPUA 灯桩的设计与应用,玻璃钢桩体呈圆柱形(壁厚约6 mm),内衬角钢结构骨架,表面喷涂聚脲弹性体,外观如图7 所示。孔超等[11]报道了同样结构的GFRP-SPUA 灯桩的制作。在纯玻璃钢灯桩的基础上引入钢结构加强筋。玻璃钢外部喷涂聚脲弹性体,GFRP-SPUA 灯桩内部增加了钢材内衬,显著增强了灯桩的稳定性,强度也有了明显提高。GFRP-SPUA 灯桩使用多年,外观鲜艳,结构牢固。赵会娟等[12]报道了玻璃钢活节式灯桩的设计计算,1997年10月投入使用,2001年检查表明,该灯桩工作性能优良可靠。

图7 GFRP-SPUA 灯桩Fig.7 GFRP-SPUA light beacon

孔超等[11]报道了GFRP-SPUA 小型应急灯浮的制作,小型应急GFRP-SPUA 浮标浮鼓的质量仅为钢质材料的1/3,具有抗冲击、耐腐蚀、易修复、吸水率低和永不沉没等特点。北海航标处在《珠江水运》2014年12 期内的简报中提到,2014年北海航标处在北海港投放试用2 座GFRP-SPUA 浮标。浮标灯架采用全玻璃钢复合材料制作,外部喷涂聚脲弹性体,在满足强度要求的同时,大大增强了防腐性能。玻璃钢塑板首次改为分体式结构,方便安装与更换。灯架质量的降低及插槽式安装设计进一步减轻海上更换灯架的劳动强度。

周健华[13]根据钢浮标应急维修时不宜吊装和浅滩部位船舶不能顺利到达等情况,提出了采用玻璃钢筒体加聚脲弹性体保护层、桶内上部填充聚氨酯泡沫、下部配重的方案,航标主体总质量80~82 kg。该型灯浮标在台风过后未出现移位现象。GFRP-SPUA 浮标自2015年在北海港投放使用以来各项性能参数稳定[14]。GFRP-SPUA 浮标投放、回收简单,现场投放作业最多需要3 人即可完成;浮标鼓体表面外观色泽鲜艳;抗风能力强,经受住了2015年22 号台风“彩虹”的考验。西、南沙航标处于2016年4月在西沙群岛七连屿水域投放使用了2 座。

综上可知,玻璃钢聚脲弹性体复合材料主要用于灯桩和海上应急浮标,很少用于海上大型浮标,灯桩结构形式基本是钢筋混凝土基础+玻璃钢桩体+顶标,玻璃钢表面喷涂聚脲弹性体,筒体内部增加钢骨架。玻璃钢聚脲弹性体复合材料应急浮标的主要特点是质量轻、安装更换方便。

4 几种航标材料的比较

钢筋混凝土材料、GFRP-SPUA 复合材料和超高分子量聚乙烯材料用于航标上各有优缺点,下面将其与钢结构航标一起进行比较。

4 种材料灯桩的成本和性能比较见表3,表中数据是根据文献[6, 8-9, 15]和实际情况整理取得。钢筋混凝土不能制作浮标,因此根据杨明喜等[5]总结的钢材、钢材+聚脲、玻璃钢和超高分子量4 种材料浮标的性能对比,以及喷涂聚脲材料的性能特点和连云港航标处对钢制浮标的维护期的操作情况,整理得到3 种材料浮标的特性比较见表4。根据灯桩和浮标的建设成本、维护成本和综合性能,分析比较表3 和表4 可以发现:钢质航标的优势并不显著,超高分子量聚乙烯和玻璃钢聚脲弹性体复合材料随着性能的提升和生产工艺的优化,完全有可能逐步替代钢质材料在航标上应用。

表3 4 种材料灯桩的成本和性能比较Tab.3 Cost and performance comparison of four kinds of light beacons

表4 3 种材料浮标的对比Tab.4 Comparison of buoys of three material

5 航标新材料和新技术展望

总结了海洋环境下国内非金属材料在灯桩和浮标中的应用现状,对比分析了各材料的成本和性能差异,结果表明,钢筋混凝土灯桩正逐步被淘汰,钢制、GFRP-SPUA 和超高分子量聚乙烯灯桩仍然是灯桩的主要结构形式。钢制浮标是目前浮标的主要结构形式,超高分子量聚乙烯浮标的应用正在逐渐扩大,玻璃钢聚脲弹性体复合材料浮标的应用在减少。所以,未来航标技术的发展趋势是非金属材料航标逐步取代钢质航标,应注重以下几方面工作的开展:高强、耐腐蚀、耐候、耐生物沾污等非金属材料及技术的开发和应用、不同纤维和性能更优的玻璃钢材料的开发和应用,非金属材料航标结构形式的优化设计及其航标制作标准规范的制订,各类材料航标的建设成本、维护管理成本和事故成本数据库及预测模型的建立等。