隔震橡胶支座竖向刚度试验研究

彭立群,林达文,王 进,刘立峰

[1.株洲时代新材料科技股份有限公司,湖南 株洲 412007;2.国家轨道交通高分子材料及制品质量监督检验中心(湖南),湖南 株洲 412007]

隔震橡胶支座是一种能有效隔离地震的新型隔震装置,在大型公共设施中的应用越来越广泛。隔震橡胶支座通常由钢板与橡胶层交错叠置,通过高温高压硫化工艺成型,具有较大的竖向刚度,可以承受建筑物的垂向载荷,同时在水平方向还可以产生较大的位移而耗能,从而有效地隔离地震波,起到很好的隔震效果[1-2]。由于隔震橡胶支座的竖向刚度大、变形小,其检测难度也比较大,同一个隔震橡胶支座样品在不同的试验条件下会得出不同的试验结果[3-6]。

本工作以国内某企业送检的隔震橡胶支座为对象,研究不同加载方式和加载次数对隔震橡胶支座竖向刚度测试结果的影响,并采用2种标准差分析方法对测试结果的一致性进行评价。

1 实验

1.1 试验标准

隔震橡胶支座标准主要参照欧洲标准EN 15129—2018《隔震装置:橡胶支座部分》,该标准明确规定了支座竖向刚度的试验方法。

1.2 试验方案

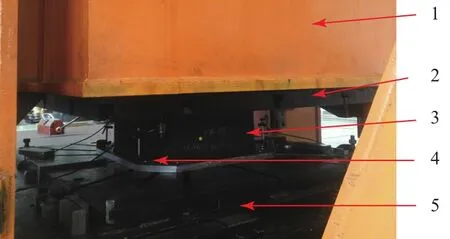

隔震橡胶支座在(23±2) ℃下停放24 h后,采用北京富力通达科技有限公司生产的2 500 t试验机进行竖向刚度试验,试验机最大载荷为25 000 kN,最大位移为1 000 mm,静态精度均为±1%,同时配置4个±20 mm的外接位移传感器(静态精度±1%),具备载荷和位移2种控制方式。本工作竖向刚度试验采用载荷控制方式,4个外接位移传感器布置在隔震橡胶支座的4个对角,取位移平均值为变形量试验结果,最终自动生成载荷与变形量曲线。竖向刚度试验装置见图1。

图1 竖向刚度试验装置

2 结果与讨论

2.1 连续加载30次对隔震橡胶支座竖向刚度的影响

2.1.1 试验方法

连续加载试验采用载荷控制方式,首次加载时竖向以9 000 kN·min-1的速率加载至9 920 kN,然后在5 340~9 920 kN载荷区间内连续加载30次,记录载荷与变形量曲线,分别计算5 340~9 920 kN载荷区间的割线刚度。

2.1.2 试验结果

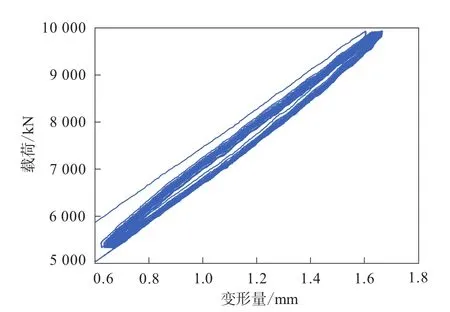

隔震橡胶支座连续加载30次的载荷与变形量滞回曲线如图2所示。

图2 隔震橡胶支座连续加载30次的载荷与变形量曲线

从图2可以看出,隔震橡胶支座的载荷随变形量的增大基本呈线性递增趋势,第1个循环曲线向上偏移,且斜率偏大,第2—30个循环曲线基本重合,且曲线光滑无异常。这表明隔震橡胶支座内部结构粘接良好,无破坏、无异常,在连续加载30次的工况下竖向刚度基本一致。

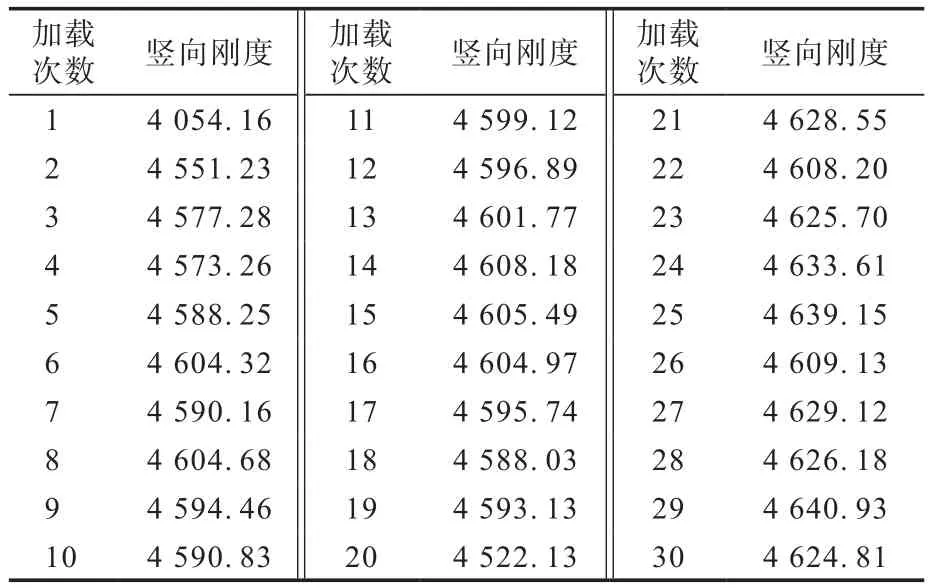

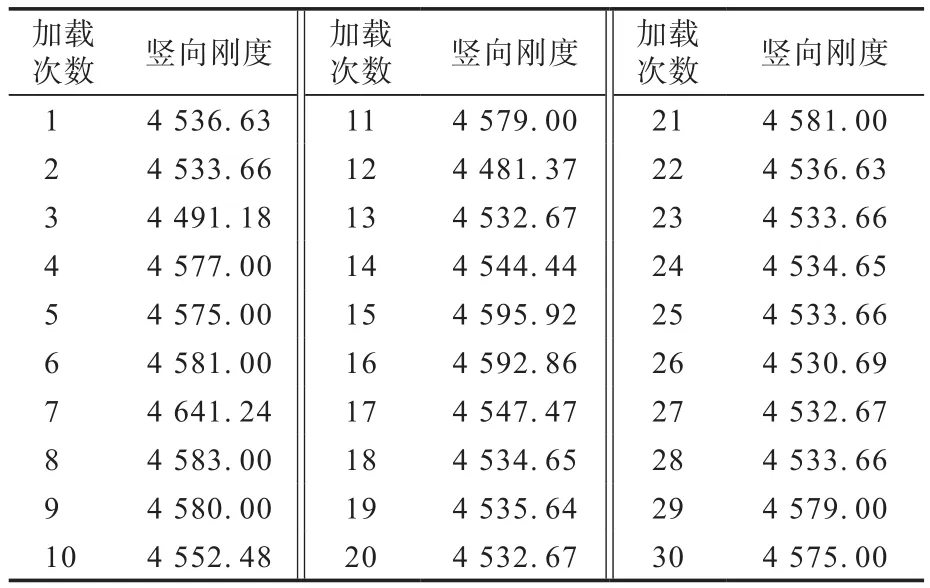

连续加载30次竖向刚度试验结果见表1。

表1 连续加载30次竖向刚度试验结果 kN·mm-1

从表1可以看出,随着加载次数的增加,隔震橡胶支座竖向刚度的整体趋势是保持不变,前2次为预加载试验,取第3次加载试验数据4 577.28 kN·mm-1为试验结果,其余27次加载的竖向刚度平均值为4 604.69 kN·mm-1。这表明竖向刚度试验采用连续加载方式时,首次加载时隔震橡胶支座的竖向刚度偏小,而后续的连接加载对隔震橡胶支座的竖向刚度影响不明显,因此在竖向刚度试验时必须进行1—2次预加载试验。

首次加载时隔震橡胶支座的竖向刚度偏小的主要原因包括试验加载和产品本身结构2个部分。从试验加载方面来看,由于隔震橡胶支座的直径和接触面积大,支座上平面及试验机加载面的平面度和平行度直接导致两者之间不可避免地产生一些接触间隙,且支座竖向载荷大导致试验机本身也会产生一定的弹性变形,所以试验时必须采用外接位移传感器直接测量支座变形量。从产品本身结构方面来看,隔震橡胶支座是一种橡胶制品,首次加载可以对橡胶起应力调节的作用,从而使后续加载时支座的竖向刚度保持稳定。

2.2 单独加载30次对隔震橡胶支座竖向刚度的影响

2.2.1 试验方法

单独加载试验采用载荷控制方式,分2天进行,每天进行15次加载,每次试验间隔30 min,每次加载时竖向以9 000 kN·min-1的速率加载至9 920 kN,首次加载进行预加载试验,分别计算5 340~9 920 kN载荷区间的割线刚度。

2.2.2 试验结果

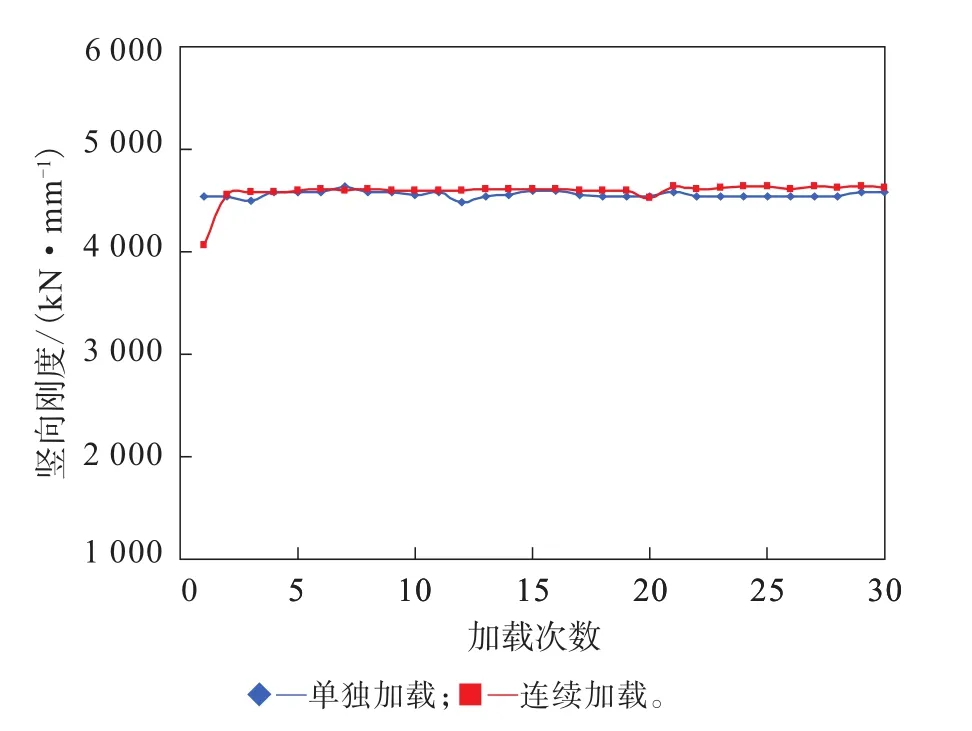

单独加载30次竖向刚度试验结果见表2。

表2 单独加载30次竖向刚度试验结果 kN·mm-1

从表2可以看出,单独加载1—30次测得的竖向刚度基本一致,竖向刚度平均值为4 553.28 kN·mm-1,这表明在单独加载试验条件下,无论是初始加载阶段还是后续加载阶段,隔震橡胶支座的竖向刚度基本保持不变。

连续加载和单独加载竖向刚度试验结果对比如图3所示。

图3 隔震橡胶支座竖向刚度与加载次数的关系曲线

从图3可以看出,连续加载的竖向刚度大于单独加载的竖向刚度。这是因为在连续加载试验过程中,隔震橡胶支座被压缩后变形还没有得到充分的恢复和调节就再一次被压缩,所测得的变形量相对偏小,导致竖向刚度偏大,因此隔震橡胶支座竖向刚度试验不建议采用连续加载方式。

3 测试结果一致性的评价

3.1 载荷、位移标准差分析法

3.1.1 数学模型

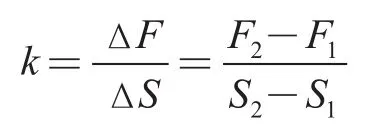

数学模型为

式中,k为隔震橡胶支座的竖向刚度,kN·mm-1;F2,F1分别为试验载荷区间的最大和最小垂向载荷,本试验中F2,F1分别取9 920,5 340 kN;ΔF为试验垂向载荷差值;S2,S1分别为对应F2和F1的竖向变形量;ΔS为竖向变形量差值。

3.1.2 误差来源

误差来源主要包括ΔF测试重复性和ΔS测量重复性。

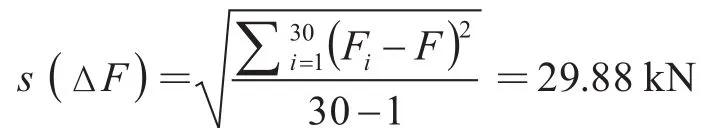

3.1.2.1 ΔF标准差

加载30次载荷与时间曲线如图4所示。ΔF重复性测试数据如表3所示。

图4 加载30次载荷与时间曲线

表3 ΔF重复性测试结果 kN

应用贝塞尔公式计算ΔF标准差[s(ΔF)]:

3.1.2.2 ΔS标准差

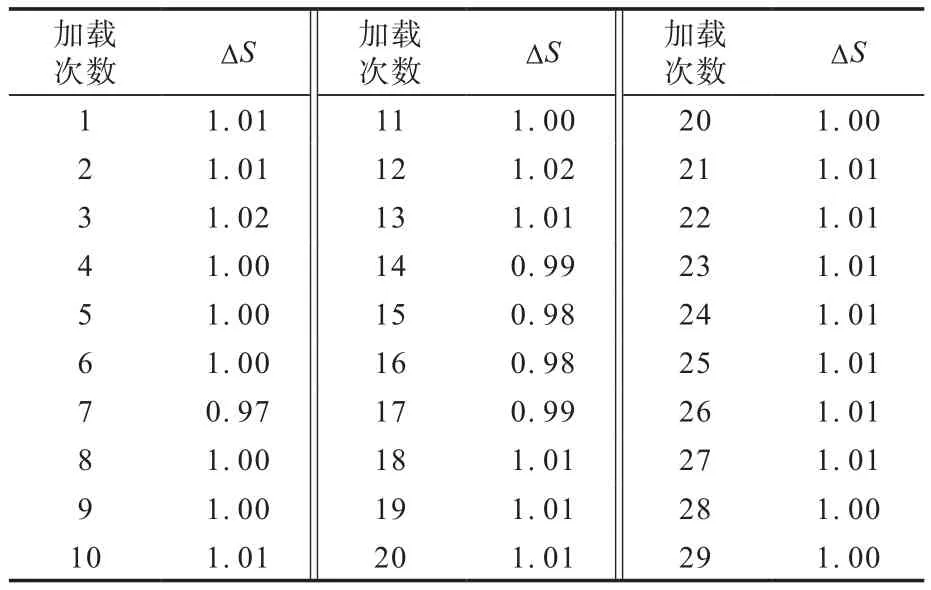

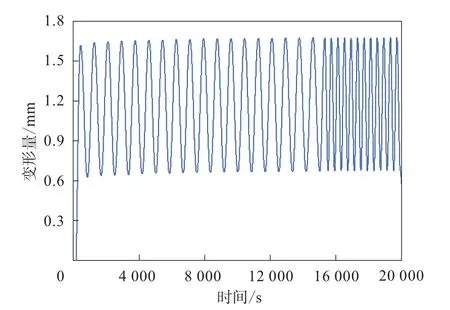

加载30次变形量与时间曲线如图5所示。ΔS重复性测量结果如表4所示。

表4 ΔS重复性测量结果 mm

图5 加载30次变形量与时间曲线

应用贝塞尔公式计算ΔS标准差[s(ΔS)]:

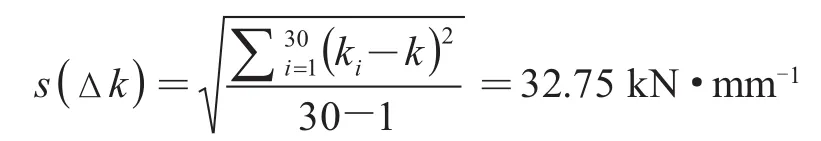

3.2 刚度标准差分析法

刚度分析是指直接采用单独加载30次的竖向刚度值进行结果分析评价,不再单独计算压缩载荷和位移。

根据表2的竖向刚度测试结果,应用贝塞尔公式计算竖向刚度标准差[s(Δk)]:

3.3 结果对比

采用载荷、位移分析法得出影响隔震橡胶支座竖向刚度测试结果一致性的主要参数是ΔF,但ΔF的标准差仅为29.88 kN,对测试结果的影响很小。采用刚度分析法得到的竖向刚度标准差为32.75 kN·mm-1。2种方法的分析结果基本一致。

4 结论

(1)采用连续加载方式测试隔震橡胶支座竖向刚度时,首次加载测得的竖向刚度偏小,第2次加载时竖向刚度增大,随着加载次数的增加,隔震橡胶支座的竖向刚度基本保持不变,加载次数对隔震橡胶支座竖向刚度测试结果的影响不明显。

(2)采用单独加载方式测试竖向刚度时,在进行首次预加载试验后,隔震橡胶支座的竖向刚度随着加载次数的增加基本不变。

(3)采用单独加载方式测得的竖向刚度整体小于采用连续加载方式测得的竖向刚度。

(4)采用载荷、位移标准差分析法和刚度标准差分析法的结果基本一致,因此测试结果的评价可直接采用刚度标准差分析法。