国内外纤维骨架材料环保浸胶液研究和应用进展

王晓龙,颜学龙,华润稼,许其军

(江苏太极实业新材料有限公司,江苏 扬州 225006)

橡胶制品根据用途可分为轮胎、胶管、输送带、密封件、承载弹性构件等。大部分的橡胶制品都是由橡胶基体和骨架增强材料组成的。使用环境不同,橡胶制品的结构设计也不同,只有选择恰当的基体橡胶和骨架材料,结合恰当的结构设计,才能使橡胶制品拥有良好的实际应用性能[1-2]。在橡胶与纤维骨架材料之间建立良好的过渡层,满足力在橡胶基体与纤维骨架材料之间有效的传递是橡胶制品应用的基础和前提,因此纤维骨架材料浸胶液的研究有重要意义。

自从杜邦公司公布了间苯二酚-甲醛胶乳(RFL)粘合体系相关专利[3],人造丝作为骨架材料开始更多地应用于载重轮胎[4]。研究表明[5-7],RFL粘合体系是由间苯二酚-甲醛(RF)形成连续的树脂相,胶乳形成分散相嵌在连续相中。在硫化过程中,RF主要通过氢键作用、化学反应、范德华力等与纤维保持良好的粘合,胶乳粒子主要通过与橡胶基体进行共硫化作用保持良好粘合,RFL体系内部通过氢键、色满环化学键、互穿结构等保持粘合层的结构强度。目前RFL粘合体系广泛应用于人造丝、锦纶、聚酯、芳纶等纤维材料,其是对于橡胶与纤维材料粘合最有效、经济的体系[8]。

近年来,随着化学工业的飞速发展,人们的环境保护和职业健康安全意识越来越强,对化学品的关注度也越来越高。其中甲醛被欧盟REACH法规定义为高度关注的物质。2017年10月27日,世界卫生组织国际癌症研究机构公布的致癌物清单中,甲醛和间苯二酚分别在一类和三类致癌物列表中[9]。2019年7月23日,甲醛被列入有毒有害水污染物名录(第一批)[10]。

无论从历史发展、技术进步、企业生存等方面,都需要能够替代RFL体系的环保型浸胶液。

1 纤维骨架材料环保浸胶液

1.1 芳香族多酚-多醛体系

1.1.1 生产方法

米其林公司公开了一系列可以替代RF粘合体系的低毒性、大分子、不易挥发的固体醛与各种低毒性多酚组成的粘合体系专利[11-13]。例如使用间苯三酚、黄酮类化合物(含多个酚羟基)或芳香族多酚,与芳香族多醛等进行化学反应,形成一种水溶性树脂,再与含有不饱和键的胶乳进行混合,最终形成粘合剂,用于浸渍处理纤维骨架材料。该体系既保留了酚醛体系的反应结构,又避开了法律法规对甲醛等的限制要求。其本质上是酚醛树脂的一种转换形式。从原料特点分析,相比甲醛,芳香族多醛工业化应用较少,成本较高,芳香族多酚亦如此,需更大规模的产业应用以降低成本。在使用性能方面,专利中公开的配方多采用固体原料,称量方便,但是反应投料时可能面临粉末漂浮、粘附容器壁等问题。此外,芳香族醛和酚水溶性通常较差,原料溶解温度为20~60 ℃(RF树脂为22~25 ℃),并且需要溶解数小时(RF树脂为数分钟)才能最终得到树脂产物。

1.1.2 粘合性能

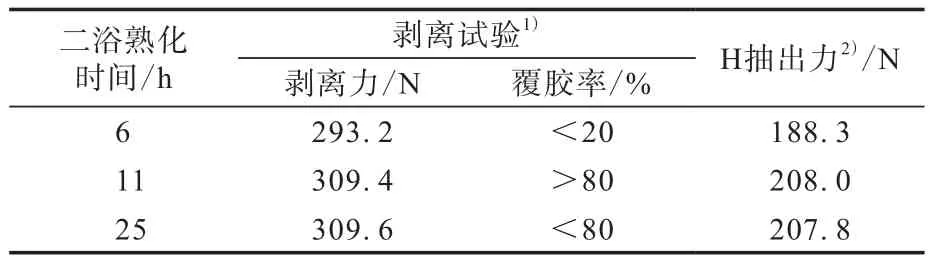

类似于传统RF树脂反应,芳香族多酚-多醛树脂反应完成后,在与胶乳进行混合反应时,也需要进行熟化,RF树脂反应后的熟化时间一般不短于10 h。芳香族多酚-多醛浸渍体系浸胶帘布粘合性能随熟化时间的变化见表1[11-13],剥离试样见图1。

表1 熟化时间对芳香族多酚-多醛浸渍体系浸胶帘布粘合性能的影响

由表1和图1可见,熟化时间为11 h时浸胶帘布的粘合性能最佳。

图1 不同熟化时间的剥离试样

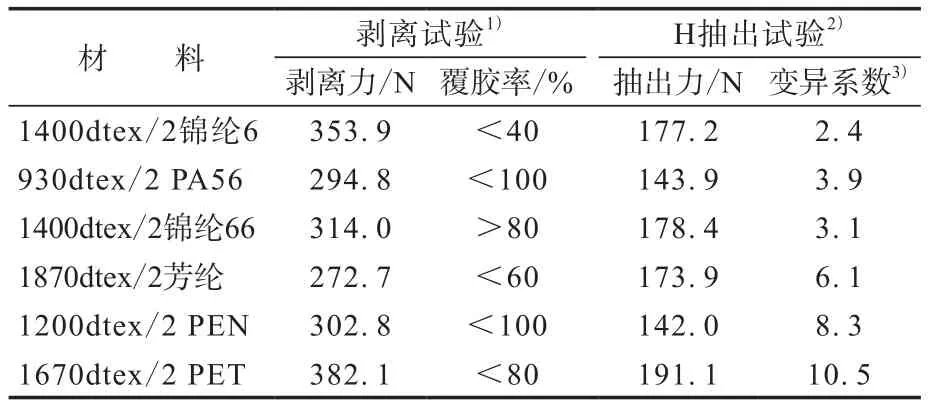

参考米其林公开的专利配方[11-13]调配的浸渍液进行浸胶,浸胶帘线与橡胶的粘合性能见表2。

由表2可见,从覆胶率、剥离力和抽出力综合来看,锦纶6和芳纶帘线与橡胶的粘合性能略差,其余纤维帘线与橡胶粘合良好。由此可见芳香族多酚-多醛粘合体系具有较高的内聚强度,同时与橡胶有较好的共硫化粘合性能。锦纶6帘线粘合性能较差可能是其较低的熔点使得帘线浸胶工艺无法采用高温处理。而芳纶纤维由于本身结晶程度较高,粘合性能受一浴活化影响较大,因此芳纶纤维的粘合仍需要找到一种既可以活化芳纶纤维,又可以与芳香族多酚-多醛反应的一浴浸渍液。

表2 不同纤维骨架材料的粘合性能

1.2 非酚醛体系

Goodrich公司的专利USP 4472463公开了一种非酚醛体系浸胶配方。先由一种或两种丙烯酸类单体与少量苯乙烯共聚制得丙烯酸树脂,以其混合胶乳制得浸胶液。该浸胶液用于非活化类聚酯纤维时,需要经过一浴环氧化合物等活化,二浴丙烯酸树脂-胶乳体系浸胶两步完成。

Milliken公司的专利USP 5565507公开了一种用于聚酯和锦纶纤维、由三官能度以上环氧化合物、羧基丁苯和丁吡胶乳组成的浸胶配方。

Honeywell公司的专利USP 6780922B2公布了主要由胶乳、马来酸酐制备的羧基丁二烯树脂组成的粘合体系。其用于活化聚酯工业丝与橡胶的粘合,获得了良好性能。

Diolen公司的专利EP 20040002126公布了可用于聚酯工业丝的一种由胶乳、环氧化合物、多胺组成的粘合体系,获得了聚酯工业丝与橡胶良好的粘合性能。

Pirelli公司的专利WO 2014091429A1公布了用于芳纶纤维的一种由橡胶胶乳、环氧化合物、主链聚醚型多胺组成的粘合体系。通过调整橡胶组分后可实现与芳纶帘线良好的粘合。

Kordsa公司的专利CN 105051284B公布了用于锦纶、聚酯、芳纶纤维的由含有羧酸的丙烯酸树脂、环氧化合物、多官能度封闭异氰酸酯、丁苯胶乳、丁吡胶乳组成的粘合体系。其中丙烯酸聚合物质量分数为0.005~0.10,环氧树脂质量分数为0.02~0.10,异氰酸酯质量分数为0.05~0.17,丁苯胶乳质量分数为0.05~0.17,丁吡胶乳质量分数为0.50~0.80。

普利司通公司的专利CN 102414362B公布了用于聚酯纤维和锦纶纤维的由环氧化合物、封闭异氰酸酯和/或胺、丁吡胶乳(具有双重结构的苯乙烯-丁二烯-乙烯基吡啶共聚物胶乳)组成的粘合体系。

联新(开平)高性能纤维有限公司的专利CN 109082893B公布了一种浸胶液,其组分及用量为:丁吡胶乳(以干质量计)70~120份,封闭异氰酸酯(以干质量计)7.77~25.47份,氨水0.5~5份,其余为水;浸胶液的总固形物质量分数为0.08~0.30;封闭异氰酸酯为二甲基吡唑封端的六亚甲基二异氰酸酯。

神马实业股份有限公司的专利CN 109267350A公布了一种浸胶液,其组分及用量(以干质量计)为:固化剂(封端的异氰酸酯化合物)4~70份,交联剂(环氧类化合物)1~30份,增粘剂3~40份,液体胶乳20~80份,成膜剂1~10份。

蔚林新材料科技股份有限公司的专利WO 2021004369A1公布了一种浸胶液,封闭型异氰酸酯质量分数为0.01~0.15,特种氨基树脂(脲醛树脂、三聚氰胺甲醛树脂、苯并噁嗪树脂和聚酰胺多胺类化合物)质量分数为0.005~0.10,胶乳质量分数为0.10~0.50,助剂质量分数为0.01~0.05,其余为水[14]。

鞠凤坦的专利CN 110820341A公布了一种浸胶液,其组分及用量为:封闭性异氰酸酯3~20份,水溶性环氧树脂1~5份,胶乳40~240份,马来酸酐化聚丁二烯3~30份,纯水65~350份。

北京化工大学王文才等的专利CN 112832030 A公布了一种浸胶液,其组分及用量为:去离子水100份,多元醇0.1~10份,封闭剂2~50份,异氰酸酯1~20份,交联剂(胺类或者多醇类)0.1~1份,胶乳50~130份。

北京化工大学宁南英等的专利CN 112176729A公布了一种浸胶液,其组分及用量为:去离子水100份,马来酸酐接枝聚烯烃或者环氧树脂2~20份,固化剂(咪唑类固化剂和/或胺类固化剂)0.2~4份,纳米填料1~10份,胶乳50~200份。

江苏太极实业新材料有限公司的专利CN 106084362B公布了一种浸胶方法,用封端异氰酸酯、环氧树脂化合物、胶乳、橡胶改性剂的组合物作为浸胶液,通过一次或两次浸渍的方式进行浸胶处理。可用于聚酯(PET和PEN)、芳纶、锦纶66的浸渍处理,所得浸胶帘线的粘合性能达到RFL体系同一水平,且帘线动态粘合性能优异[15-16]。

总体来看,国内外的非酚醛粘合体系在原料的选取上多采用封端异氰酸酯、环氧树脂、丙烯酸树脂、氨基树脂、马来酸酐接枝化合物,再配以各种助剂等。这些新的原料或者化合物基本上需要满足两点要求,一是本身属于可交联的体型树脂,这样的结构可以保证粘合层在使用温度下的整体强度;二是与骨架材料具有良好的浸润性、可反应性等。因此配方中原料使用的是多官能团环氧化合物或需要交联剂、固化剂等。这些化合物以往多用于预活化聚酯、芳纶,与纤维具有可反应性,最终形成具有一定强度的热固性树脂,可以与纤维材料有一定的反应活性,又可以为胶乳提供足够的强度支撑。

2 环保浸胶液产业化生产

政策方面,REACH法规对甲醛的高度关注和限制成为环保浸胶液开发和推广应用的强大外在推动力。另一方面,以米其林、德国大陆公司等为代表的轮胎企业和土耳其科赛公司等帘布制造企业逐渐形成了自己的独特技术方案和专利壁垒,促进了欧洲轮胎企业和帘布制造企业加速推广自有环保浸胶液配方,以抢占更多市场份额。随着欧洲企业环保浸胶液的加速推广,未来是以他们的技术方案为基准进行上下游相关配套产业的发展。

当前,采用环保浸胶液(如米其林开发的芳香族多酚-多醛浸胶液和大陆-科赛开发的非酚醛浸胶液)制造的轮胎在国外已进入产业化阶段。环保浸胶液的推广模式主要为市场驱动型,多以轮胎企业的需求为主导,或者轮胎企业积极参与其中,以打通利于发展的相关配套产业链。

国内处于产业上游的帘布制造企业对环保浸胶液的开发表现出较高的热情。国内主要帘布制造企业纷纷申请了相关专利,形成了自己独特的技术方案。但处于产业下游的轮胎客户需求不是很强,主要原因推测为:对比欧盟,在外部环境上,国内政策法规对非环保浸胶液未有明确限制要求;国内轮胎企业多数抱着后发优势的心态,以技术储备的目的进行使用环保浸胶液纤维骨架材料相关轮胎的性能评价,但工业应用和推广还处在观望期。总的来说,与国外相比,国内的环保浸胶液产业化进程比较缓慢,仍处在验证、观望阶段。

3 环保浸胶液发展存在的问题

3.1 反应机理的研究

RFL粘合体系已经使用了几十年,丰富的相关反应特点和机理研究为产业应用提供了指导作用[7]。而环保浸胶液的反应特点和机理还需要深入研究,才能更好地助力环保浸胶液的工业推广。

3.2 适用范围

环保浸胶液采用新的原料和工艺,还需要大量的经验积累以探索其适用范围。

橡胶配方方面,轮胎企业为了改变胶料混炼工艺及提升轮胎综合性能一直在不断改进。已经有部分轮胎企业在生产中替换RF树脂。环保浸胶液制造的帘布能否与没有RF树脂的胶料进行有效粘合,还需要轮胎企业进一步探讨。

由于使用环境不同,轮胎、输送带和其他有纤维骨架的橡胶制品的原料和配比千差万别。在这些领域是否可以应用环保浸胶液也需要持续研究。

随着化学纤维制造技术和工艺的发展,必然催生各种纤维材料与橡胶的复合使用。这也要求环保浸胶液能匹配尽可能多的纤维材料,使其与橡胶之间产生有效粘合。

3.3 性价比

推广环保浸胶液,需要在某些性能上超越RFL配方,解决轮胎或橡胶制品企业的现实问题。RFL配方由于广泛使用,其原料来源广泛、产业链配套完善,价格低廉。只有环保浸胶液成本达到或者接近RFL体系,才能较快地实现产业化。由于环保浸胶液使用了新原料、新工艺,其成本与RFL体系相比仍较高,因此降低成本也是众多企业研究的目标。目前,我公司开发的环保浸胶液及浸胶方法基本上做到了在保证粘合性能的情况下,成本与RFL体系持平。随着环保浸胶液的推广、上下游产业链配套的完善,环保浸胶液成本有望降低。

4 结语

介绍了国内外非RF粘合体系的纤维骨架材料环保浸胶液的研究和应用进展。主要包括芳香族多酚-多醛和非酚醛的浸胶体系。任何技术的发展和产品的推广都需要满足终端市场的需求。国内环保浸胶液的开发与应用仍需以轮胎及橡胶制品企业的需求为主,满足政策法规的要求。环保浸胶液只有在性能、成本上占有优势,才能在技术迭代的今天发展起来。

国外环保浸胶液的发展模式或以轮胎企业依靠自身强大的研发实力独自开发,或由轮胎企业与帘布企业联合开发,联合享有知识产权。在培育市场、经受市场的检验后,才能形成统一的、标准化的技术和产品。

国内帘布企业形成了各自的技术特色和相关专利。在实际产业推广中,纷繁复杂的环保浸胶液仍需要一些时间,经历市场和下游企业的各种尝试、检验后,才能形成一个或者两个被市场接受的环保浸胶体系。环保浸胶液也终将从特殊定制到生产出标准化的产品。