集成重整器、热交换器、燃烧器的SOFC反应器

□ 陈德强

上海中弗新能源科技股份有限公司 上海 201306

1 设计背景

固体氧化物燃料电池(SOFC)是一种通过电化学反应将燃料中的化学能直接转化为电能的全固态发电器件,当选择以氢气为最终的燃料时,发电后只产生水、汽,对环境最为友善,但是氢气的制备、运输、存储等都比较困难,所以SOFC退而求其次,使用其它碳氢燃料,比如天然气、液化气、煤气、生物质气、甲醇和乙醇等。但是在这些碳氢燃料进入SOFC电堆之前,必须要经过适当的重整,将其重整为小分子的氢气和一氧化碳,然后进入电化学反应核心电堆,产生电能,因此需要一个重整场所重整器。在重整之前,需对碳氢燃料进行预热,重整时的温度约为几百摄氏度,热量的来源由SOFC发电排出的尾气提供,因此需要一个热交换的场所热交换器。SOFC发电排出的尾气含有SOFC发电时未参加电化学反应的剩余燃料气,如氢气、一氧化碳等,不能将它们直接排至大气中,需要燃烧尽,因此需要一个燃烧场所燃烧器。

通常情况下,重整器、热交换器、燃烧器为单独加工制造,再串接于SOFC发电系统的管路中,从而实现三种不同的功能,但这也导致系统整体结构复杂、管路布置烦琐的弊端,如果将三者整合在一起,甚至将更多的装置整合在一个容器内,不仅可以简化系统整体结构、节省空间,还可为未来系统的集成化、小型化奠定基础。

2 SOFC三器件

2.1 重整器

与传统的火力发电技术不同,SOFC是通过电化学反应方式将燃料中的化学能直接转化为电能的发电装置,以氢气为最终燃料,但是氢气的制备、运输、存储等都比较困难,所以应用碳氢化合物作为燃料已是SOFC发展的必然趋势。以碳氢化合物为燃料时,需要对其重整。重整一般可以分为内重整和外重整。外重整需借助外部的重整器对碳氢化合物进行重整,得到氢气、一氧化碳和二氧化碳等气体,然后进入电堆,增加了SOFC发电系统的复杂性,并且降低了SOFC发电系统的整体效率。内重整则是将增湿后的碳氢化合物气体直接通入电堆中,完成对碳氢化合物燃料气体的重整过程。内重整虽然提高了SOFC发电系统的整体效率,但是容易造成电极各处温度分布不均且有积碳反应发生,从而导致电池功率密度大幅度下降,甚至有失效风险。所以目前常用的重整方式仍然是借助外部重整器的外重整技术。

2.2 热交换器

固体氧化物燃料电池工作时内部温度一般超700 ℃以上,反应排出的尾气温度也很高,所以通常情况下,要将尾气的热能吸收利用,形成热电联供,使得SOFC的能效可以达到80%以上。尾气余热的利用方式之一就是为SOFC发电系统进气进行预热。SOFC发电系统是在电堆阴极通入空气、在电堆阳极通入燃料气的高温条件下进行工作的,由外部进入SOFC电堆的空气和燃料气在进入之前需要预热,由此避免直接进入,导致SOFC电堆温度骤降,进而影响电堆的正常工作。通过热交换器,可以使SOFC发电系统工作排出的尾气与进入电堆的燃料气进行热交换。

2.3 燃烧器

SOFC发电系统的燃料气进入电堆发电,会有20%~50%的燃料不在电池中参与反应。未被利用的燃料气,如氢气、一氧化碳、二氧化碳等,会和反应生成的水、汽一起排出,但不能直接排入空气,通常情况下是通过燃烧器在三元催化剂的作用下直接烧尽,然后再排入空气。

三器件在SOFC发电系统管路中的连接位置如图1所示。

图1 三器件在SOFC发电系统管路中连接位置

3 SOFC结构

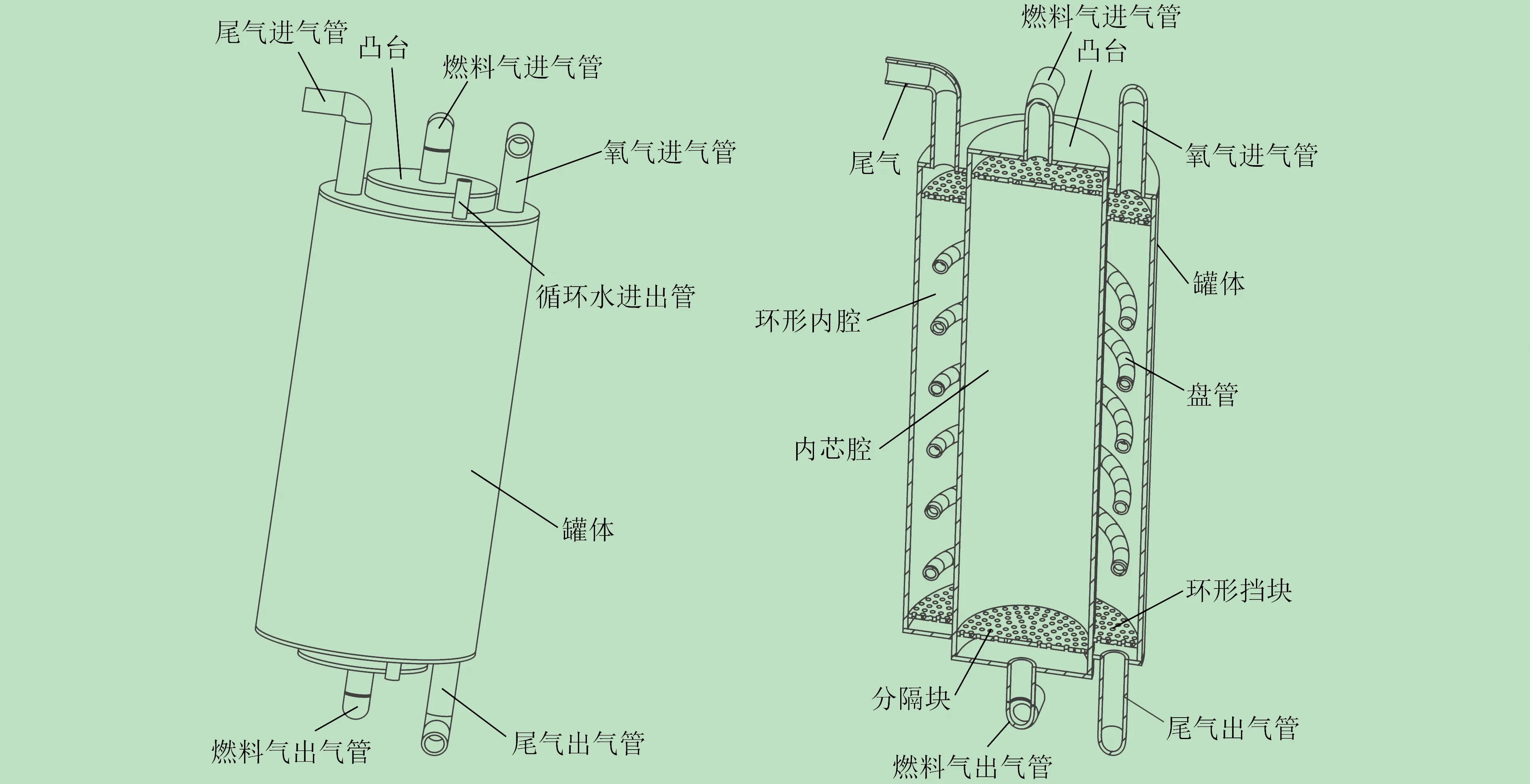

集成三器件的SOFC结构如图2所示。集成三器件的外重整反应器主要由三部分组成:内外罐体、管路和催化剂。内外罐体呈圆柱壳状,内外罐同轴,其中内罐体长度大于外罐体,两端分别长1~2 cm,形成凸台。内芯腔填充有燃料气重整用催化剂,两端分别用分隔块进行固定,分隔块的位置略低于罐体端部1~2 cm,端部再分别用实体圆环板密封。该圆环板中心开孔,分别与外部的燃料气进气管、燃料气出气管连接。外罐体套在内罐体外,在内罐体与外罐体之间的环形内腔中装填有用于尾气处理的三元催化剂。

同样,在两端部低于外罐体端部1~2 cm处分别设置有环形挡块进行固定,端部也分别用实体圆环板密封。该圆环板上开孔,分别与外部的循环水进出管、氧气进气管、尾气进气管。

图2 集成三器件的SOFC结构

盘管及尾气出气管进行连接设置于环形内腔内,且与罐体的两端连通,与外部的循环水进出管连接,供循环水流通。盘管呈螺旋状,可增大接触面积,提高调节罐体内温度的效率。

分隔块可对三元催化剂进行定位,两块分隔块分别焊接于内罐体两端的内侧壁上,间隔焊接,无密封要求,其在内罐体两端分别与端部的实体圆环板形成一圆柱体腔,用于缓和和均匀分布气体的进出。实体圆环板焊接在内罐体端部,要求密封且无泄漏,使用前需进行密封检测。同样,两块环形挡块分别焊接在外罐体两端的内侧壁及内罐体的外侧壁上,可对燃料气重整用催化剂进行定位,间隔焊接,无需密封,分别与两端的实体圆环板形成一圆环状体腔,用于缓和和均匀分布气体的进出。实体圆环板焊接在外罐体的端部,要求密封无泄漏,同样在使用前要进行密封检测。

4 SOFC工作原理

集成三器件的外重整反应器在使用时安装于SOFC发电系统管路的前端,从SOFC电堆出来的高温尾气通过尾气进气管进入环形内腔。如上所述,由于高温尾气内含未参与电化学反应的氢气和一氧化碳等气体,所以同时由氧气进气管引入空气,内含氧气,至环形内腔助燃,实现燃烧器功能。高温尾气与空气首先在罐体前端的圆环状空间内进行混合,后进入环形内腔内,在三元催化剂的作用下反应燃烧,释放的热量对该反应器内罐进行加热。燃烧后的尾气经过净化,最后由尾气出气管排出。

在对重整反应器内部温度升至指定温度后,碳氢化合物燃料气通过燃料气进气管进入内芯腔。由于内芯腔的高温环境,燃料气被加热,实现换热器功能,温度升至重整温度,在重整催化剂的作用下,得以催化重整,实现重整器功能,分解成氢气、一氧化碳、二氧化碳等气体,随后由燃料气出气管导出,进入SOFC发电系统电堆实现发电。

循环水进出管与环形内腔相连通,盘管与罐体两端的循环水进出管相连通,接入水源,使水循环于环形内腔中。盘管中流通有循环水,可对罐体内温度进行综合调节,螺旋状设计的盘管可增大接触面积,能增加调节的精度,便于调控,能够有效避免温度失控。

尾气进气管、氧气进气管分别设置于罐体输入端的凸台两侧,尾气出气管设置于罐体输出端的凸台一侧,且与尾气进气管在轴向上相错位180°设置。

5 结束语

高温尾气通过尾气进气管进入环形内腔中,与通过热传导将热能传递至内芯腔中的燃料气在罐体内部完成热交换,循环后充分利用,减少了能量损失。通过氧气进气管补充空气进入环形内腔中,可为尾气燃烧补充氧气,以便于尾气中所含的氢气和一氧化碳能在后续处理中充分燃尽,提高了燃料和能量利用率。通过高温尾气热量交换至燃料气,可对需要重整的燃料气进行预热。通过罐体、内芯腔及环形内腔的设置,集催化重整器、热交换器、三元催化燃烧器于一体,形成一个综合功能体,节省了空间,简化了系统管路布置,从而大大地提高了系统集成度及换热效率。

本技术已申请实用新型专利。