折臂式随车起重机底座总成的设计

□ 阎慧杰 □ 许 琛 □ 张 锋

山西航天清华装备有限责任公司 山西长治 046000

1 设计背景

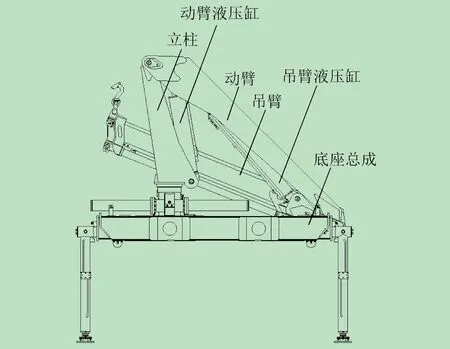

随着我国社会的进步与科技的发展,工程设备开发技术也得到了大幅提高。在机械工程领域,各类工程机械产品取得了日新月异的发展,随车起重机就是一种安装在汽车固定底盘车架上的便捷式工程机械产品。随车起重机主要分为两种形式,即直臂式随车起重机和折臂式随车起重机。其中折臂式随车起重机一般通过液压系统驱动臂体实现多幅伸缩、回转、吊运以及升降等功能,具有高效便捷、反应快速、操作灵活等基本特性,因此被广泛应用于工地吊装、抢救救援、车站码货、仓储吊运等多个场所。笔者针对某型号折臂式随车起重机进行讨论研究,该折臂式随车起重机由底座总成、立柱、动臂液压缸、动臂、吊臂和吊臂液压缸等组成,如图1所示。底座总成是该随车起重机的重要组成部分,该部分的设计质量决定了整机的可靠性和稳定性,该底座总成主要通过双头螺柱、副梁、衬板以及相关连接件固定在某越野车底盘大梁上,底座总成通过焊接方式固定在副梁上,在副梁上增添了限位块,防止底座总成前后滑移窜动,也改善了双头螺柱的弯矩受力情况,同时通过齿轮齿条结构,将吊机中的立柱结构与底座总成连接起来,实现了立柱的360°回转作业功能。

在随车起重机作业过程中,底座总成承受的弯矩最大。底座是底座总成主要承载部件,笔者针对底座进行了载荷计算和分析,使用NX8.5三维设计软件建立该随车起重机底座的三维模型,根据随车起重机作业极限工况,利用有限元分析软件进行载荷仿真分析,从而获得最大承载作业工况下底座的强度和刚度分布云图,为整体设计提供可靠的仿真数据支持,为进一步优化设计工作提供现实的理论依据。

图1 折臂式随车起重机结构

2 底座总成结构

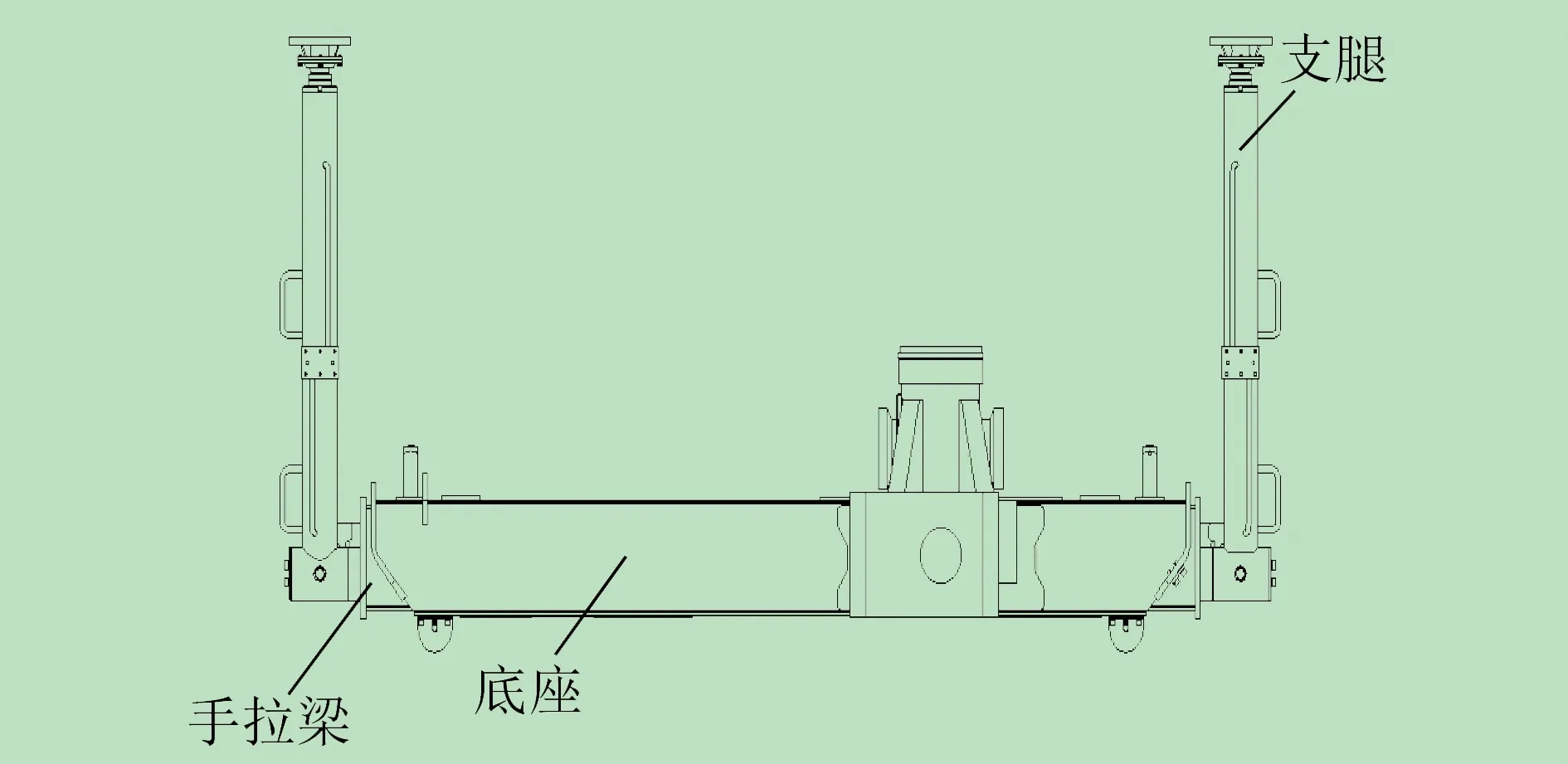

底座总成是折臂式随车起重机支撑立柱、动臂、吊臂、立柱实现360°回转的重要部件,同时是连接底盘的关键结构件,主要为随车起重机提供与副梁连接的安装平台和起吊作业时的稳定支撑。底座总成由底座、手拉梁、支腿三部分组成,如图2所示。

图2 底座总成结构

底座为底座总成中的基本结构件,由支座和横梁构成。支座由水平筒、立筒、支撑板、围板、筋板等焊接而成,立筒用于安装立柱,水平筒用于安装回转油缸。为提高底座的防水性,结构设计中尽可能减少开放结构,对于开放结构采取了一定的防水措施。横梁为箱形体结构,采用四块钢板拼焊而成,减少了焊接变形。横梁底部焊接加强板,增强了随车起重机与底盘安装部位的强度,横梁口部设置端板,采用半包围结构,增加了与手拉梁接触部位的强度和刚度,底座结构如图3所示。

图3 底座结构

3 工作机制

底座总成为可翻转支腿结构形式,空间结构紧凑,使用双头螺柱安装在底盘大梁上,且对底盘大梁间距装配工艺适应性强。手拉梁可从底座中灵活伸缩,手拉梁与支腿在行车与作业状态时,设置有限位锁紧装置,能够确保作业、行驶安全,能满足10%及其以下坡度作业要求,同时底座总成两侧分别安装有水平仪,便于操作人员在车辆两侧进行观察判断,手拉梁人工操作设有两处导向轮,极大地提升了用户使用的便捷性。

4 载荷计算

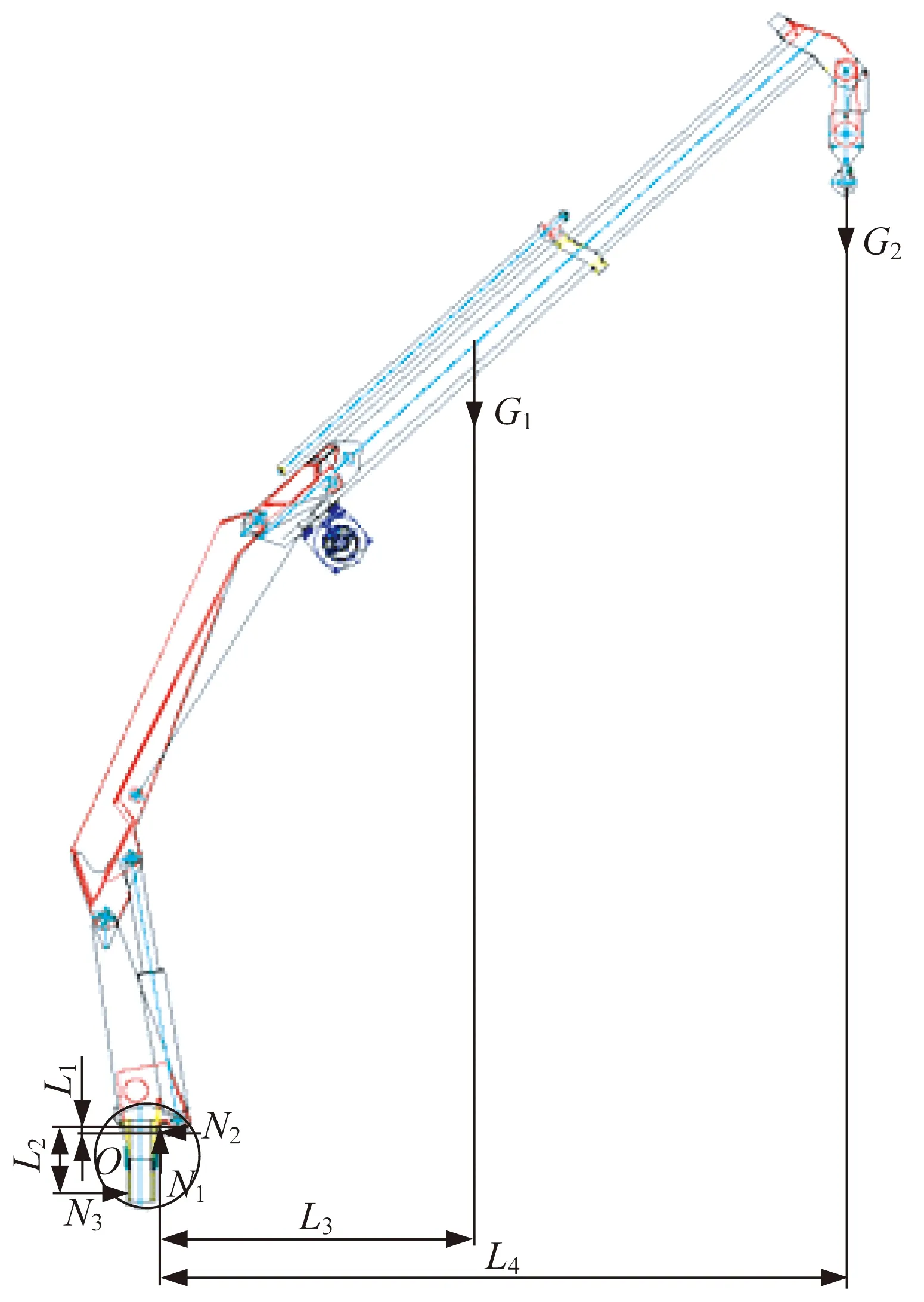

通过对该随车起重机的多种作业工况分析,在工作半径最大为3 600 mm、起吊物质量为1 200 kg时,底座总成所承受的弯矩最大,此时为极限工况。此时底座为主要承载结构件,通过对立柱齿轮轴的受力分析,结合牛顿第三定律,以立柱齿轮轴端面与止推垫圈的左侧为坐标原点,反推出底座的受力状态,如图4所示。

由O点力矩平衡MO为0,得:

-N2L1+N3L2-G1L3-G2L4=0

(1)

由X方向受力平衡NX为0,得:

-N2+N3=0

(2)

图4 受力分析

由Y方向受力平衡NY为0,得:

-N1+G1+G2=0

(3)

式中:L1为支座上复合衬套简化受力点与坐标原点的垂向距离;L2为支座下复合衬套简化受力点与坐标原点的垂向距离;L3为起重机回转部分质心与坐标原点的水平距离;L4为吊物质心与坐标原点的水平距离;G1为回转部分质量;G2为吊物质量;N1为立柱齿轮轴与止推垫圈接触面的正压力;N2为立柱齿轮轴与支座上复合轴承铰接处的径向力;N3为立柱齿轮轴与支座下复合轴承铰接处的径向力。

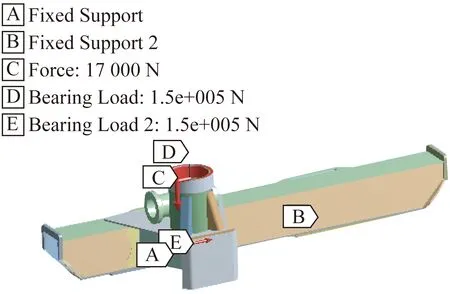

将相关数值代入以上各式,求得N1为17 000 N,N2为150 000 N,N3为150 000 N。通过作用力与反作用力分析,可得底座的受力分别为N1、N2、N3的相反力。

5 有限元分析

5.1 材料力学性能

考虑到底座所需材料的力学性能和加工工艺,在满足强度的要求下,底座选取高强钢板,材料力学性能如下:屈服强度σs为960 MPa,弹性模量为206 GPa,泊松比为0.3,密度为7 850 kg/m3。

查询资料可知,此类材料的抗拉强度σb为980 MPa,因而得出屈强比为0.98,大于0.7,属于高强度钢板。依照GB/T 3811—2008中载荷组合A进行计算,取安全因数n为1.48。结构件的基本许用应力[σ]为:

[σ]=(0.5σs+0.35σb)/n

(4)

将数值代入式(4),计算可得该材料的许用应力为560 MPa。为满足底座设计需求,结合材料性能,对于该底座,在最大载荷作用下最大变形量尽量满足不大于3.7 mm。

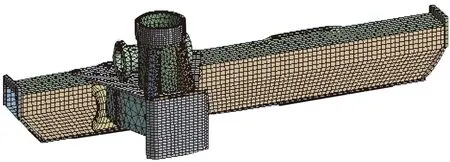

5.2 建模

(1) 网格划分。应用NX8.5三维软件设计出底座的三维模型,综合考虑起重机工作特性及结构要素,在不影响受力的状态下,对底座进行简化操作,如删掉对分析影响不大的孔、删掉不影响受力的小结构件。完成模型更改工作后,将三维模型转化成有限元软件兼容的文件格式,导入到有限元软件中。导入后定义材料的属性,设定材料的弹性模量为206 GPa,泊松比为0.3等,使用自由网格对模型进行划分,网格密度设为10 mm,对划分完的网格实施质量检测,结果显示无差错单元,网格质量可以满足要求,得到节点数为47 663个,单元数为17 701个,网格划分结果如图5所示。

图5 底座网格划分结果

(2) 设定边界条件。针对底座在极限工况下进行有限元分析,根据底座与底盘的安装位置,分别在横梁、支座与底盘连接部位施加固定约束,按照受力分析结果对其施加载荷,如图6所示。

图6 施加载荷

5.3 结果分析

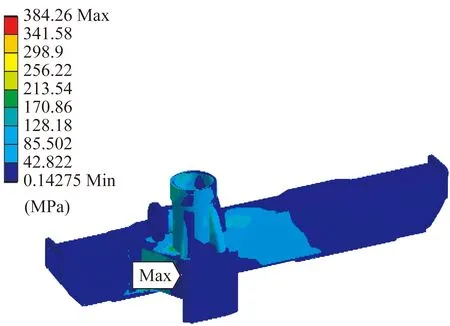

经过有限元软件仿真计算,获得了底座的变形分布云图和应力分布云图,分别如图7、图8所示。

图7 底座变形分布云图

图8 底座应力分布云图

由图7可知,底座在最大载荷作用下最大变形量为1.6 mm,依照变形量来看,底座的刚度满足设计要求。由图8可知,最大应力值约为384 MPa,其大部分应力值处在120 MPa以下,底座所用材料的许用应力值为560 MPa,最大应力值小于许用应力值,符合强度设计要求。由综合应力、变形分析结果可知,底座结构的设计可以满足该型号随车起重机工作要求。

6 结束语

笔者阐述了某型号随车起重机底座总成的设计组成,对其工作机制进行了说明。并应用NX8.5三维软件建立了该型号随车起重机的底座三维模型,根据极限工况分析得出其受力状态,而后建立了底座有限元模型,对其进行了有限元仿真分析,分析结果表明,最大应力值小于所选材料的许用应力值,最大变形值也满足设计要求,验证了该底座结构的可靠性。同时也可以从分析结果看出,该底座结构仍然有较大的设计余量,也对今后的优化改进工作提供了有效的数据支持和理论依据。