航站楼钢管柱特厚板V型撑施工技术

谢 东, 胥 悦, 方伟名

(中国华西企业股份有限公司第十二建筑工程公司, 四川成都 610000)

1 工程概况

T2航站楼平面尺寸1 285 m×531 m,建筑高度45 m,呈倒“T”型布置,由中央的D大厅和外侧3条指廊组成,3条指廊从左至右分别为A指廊、B指廊和C指廊,航站楼地上4层(局部5层),地下局部管廊1层,共5层。1层主要为行李处理及远机位出发厅,2层主要为国际到达及行李提取厅,3层主要为国际出发候机区和空侧集中商业区,4层主要建筑功能为值机大厅、集中商业区及国际联检厅。

T2航站楼钢结构主要由网架及下部支撑钢管柱组成,总用钢量约2.4万t。其中钢管柱共160根,网架平面投影面积约16.4万m2。网架采用正放四角锥网架,标准高度4 m,局部通过抽空腹杆形成3条折板空腹天窗带。大厅与指廊的网架间通过300 mm的防震缝隔开,形成4个基本独立的单体;网架通过160个成品支座与下方钢管混凝土柱连接,室外斜柱和室内钢柱分别通过V型撑、牛腿与混凝土结构连接;钢网架下部分布钢管混凝土支撑柱,其中室外斜柱102根,为变截面圆管柱,最大截面φ2 300 mm×55 mm,钢结构材质为Q345B,室内直柱58根,钢管柱最大截面φ1 800 mm×40 mm,材质为Q345B。室外斜柱及中庭位置2根直柱需通过V型支撑与楼层结构相连,V型支撑最大板厚为160 mm,材质为Q420B,为特厚板;共计200件。施工量大且V型钢支撑施工属于屋盖支承系统施工关键节点,施工工艺复杂,施工质量与安装精度很难保证(图1)。

图1 钢柱平面布置

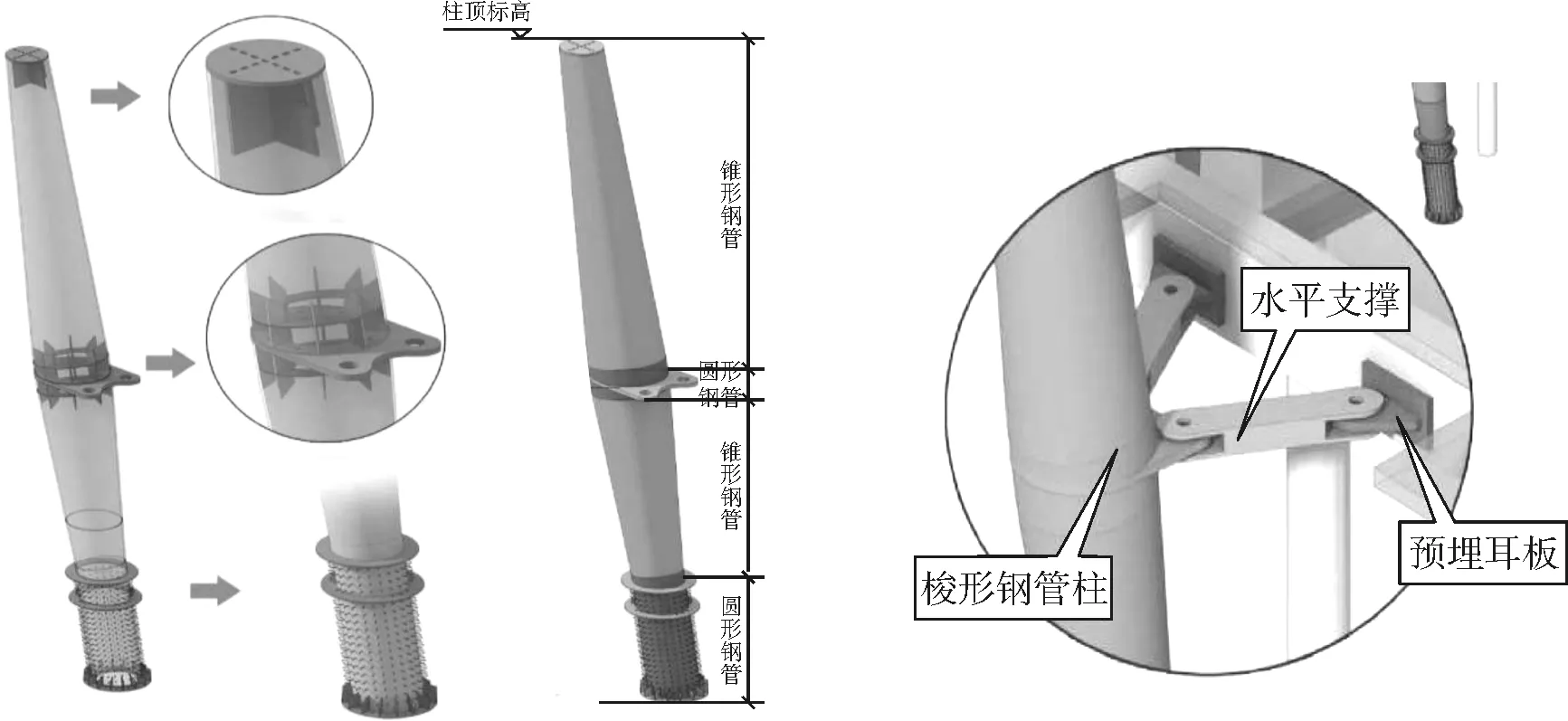

本工程钢柱为屋盖体系的支撑结构,包括竖直柱和倾斜柱2种形式,其中结构外侧的钢管柱主要为倾斜柱,倾斜柱倾斜角度有8°、10°、14°。倾斜柱主要为焊接梭型柱。竖直柱为锥形柱形式。主要类型钢柱的截面结构构造形式如图2所示。

图2 钢柱构造形式及连接点大样

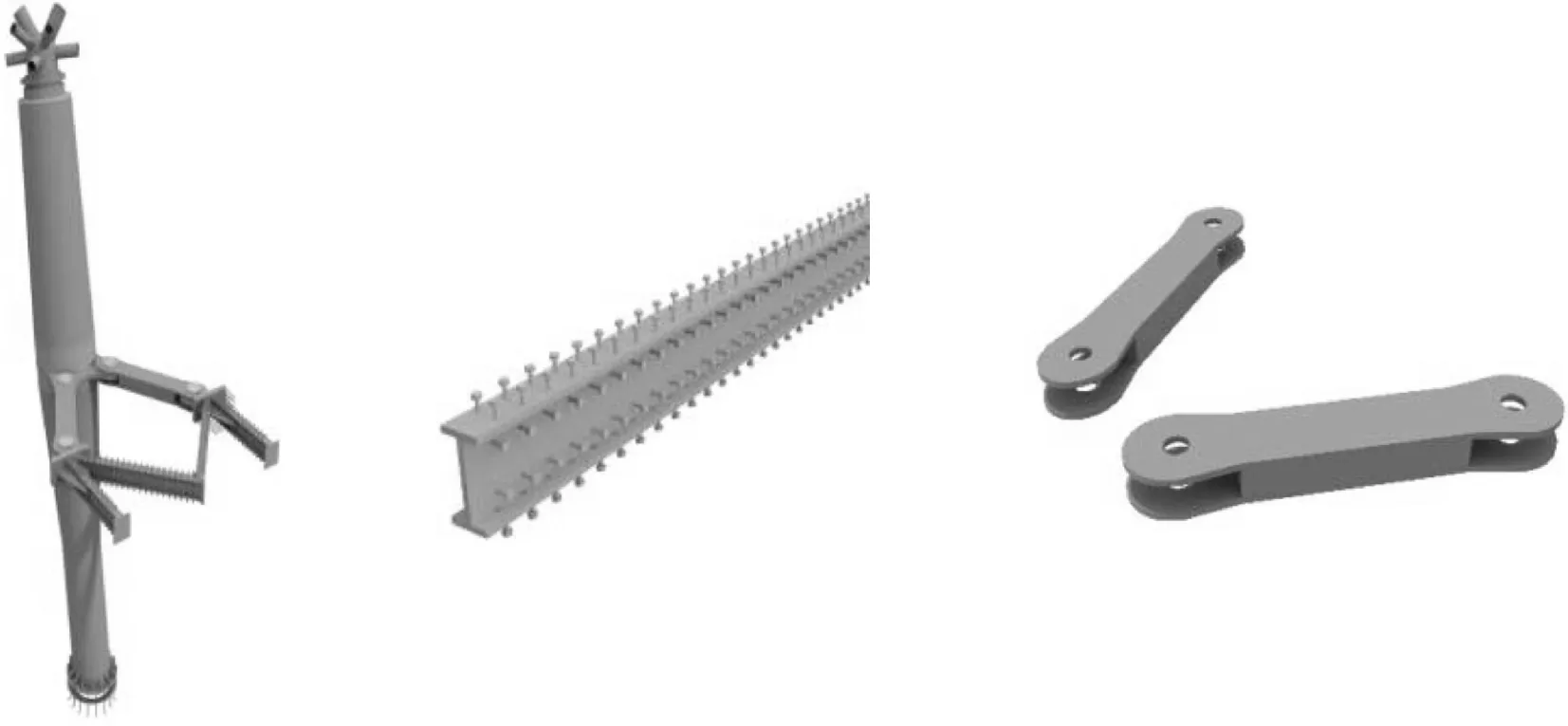

2 V型支撑埋件及钢筋施工

施工前V型支撑暗梁需预先安装,采用25 t汽车吊进行吊装,在V型支撑所在楼面结构土建施工时插入安装,随土建钢筋绑扎进度预埋V型支撑型钢埋件;一旦埋件施工完成便无法移动,因此对钢管柱连接部位定位精度要求极高,钢管柱制作前采用TEKLA、BIM建立三维深化模型并出图(图3)。将现场实际施工过程的钢筋排布和预应力穿孔进行预先校核,建立三维可视化模型。预先将每根钢筋搭接位置进行确定,然后进行出图,在钢管柱加工图纸中预留;保证连接部位定位精度,也同时避免了因钢管柱定位与钢筋施工不匹配导致的钢筋问题。

图3 V型支撑连接节点及箱型连杆、暗梁

型钢暗梁安装之前必须先进行梁底筋的施工,施工完成后再进行型钢暗梁的吊装施工,吊装前对型钢暗梁尺寸再次进行核对,特别是长度一定要复核准确无误,安装完毕后在进行梁上部钢筋及箍筋的施工,特别注意梁箍筋施工,箍筋翻样应考虑梁高度问题,由于型钢暗梁孔位限制梁箍筋高度相比较与普通梁要小30~50 mm,这样梁主筋才能绑扎到位,使梁主筋能够绑扎到箍筋角部,套箍筋时先将箍筋扳开,施工人员把箍筋放在梁底层筋下面,2人配合各执箍筋一端将箍筋拉开至能穿过预埋型钢暗梁的大小即可,然后再将箍筋套至正确位置,梁主筋绑扎到位[1]。

3 V型撑安装

3.1 V型支撑吊运

T2航站楼主楼为1 285 m×531 m的超大平面尺寸,包含160根钢柱,200件V型支撑,施工范围广、工期紧,结合本工程特点,需根据土建施工顺序,及时穿插进行V型撑的拼安装工作。因此,在施工周期内须保证有足够的加工产能保障构件供应,现场需投入大量的机械设备、周转材料、劳动力、资金等,对施工单位的综合实力提出非常高的要求;因此选用优质的设备供应商,保障现场施工,现场高峰期机械设备30余台用于钢柱及V型支撑安装施工,保证了工期。

3.2 吊装精度复核

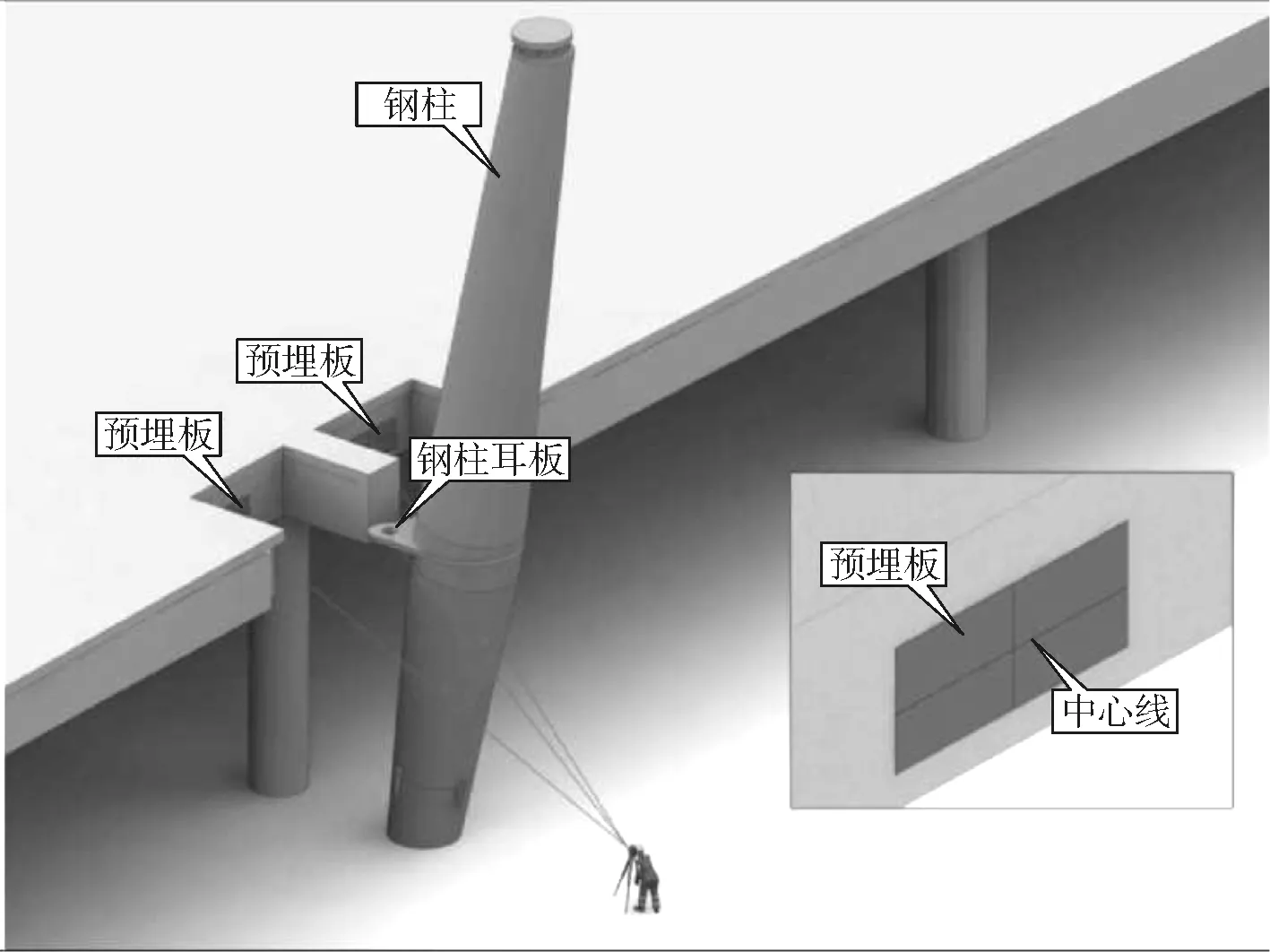

吊装前对V 型撑预埋件中心位置及标高复测及修正(图4)。

图4 精度复核

本工程V型支撑通过埋件与混凝土连接,由于V型撑外形尺寸超厚、超大,重量较重,因此控制结构重点在于对埋件精度控制,钢柱 V 型撑安装前,进行钢柱V型撑耳板安装精度及V型撑埋件上定位轴线进行整体复测,并据结构安装实际位置进行V型撑埋件上定位中心线进行修正[2]。

3.3 吊装定位

将V型撑与钢柱耳板及埋件上耳板进行连接(图5)。

图5 吊装定位

首先将V型撑与钢柱连接耳板进行销接固定,然后将V型撑埋件上的耳板与 V型撑连接。本工程V型撑与钢柱耳板连接处为向心关节轴承,且处于高空位置,对耳板安装精度及标高要求极高,因此测量精度为重中之重,高空架设仪器及棱镜困难,且稳定性差,需设计和制作适用于该工程的测量辅助装置和设施,以满足测量操作及精度控制需要。需在充分考虑构件工厂制作误差、工艺检验数据、测量及安装误差、各类变形数据 (如日照、温度、沉降、焊接等)的基础上制订结构安装控制方案,并根据施工中实时反馈的实际监测数据,及时调整和制订阶段性控制方案。

根据本工程特点,结合钢结构安装成熟经验,采用高精度全站仪建立平面控制基准网,并采用双频大地型 GPS 接收机进行校核,采用激光准直仪和全站仪进行平面控制基准的竖向传递;采用电子水准仪建立高程控制基准网,采用全站仪测天顶距法进行高程控制基准的竖向传递,并采用电子水准仪进行校核。 对测量数据,应在设计值基础上加上预变形值后使用,并根据施工同步监测数据,及时调整预变形值。

在测量控制过程中应着重控制各环节的安装误差,即注重中间过程的控制,当各个施工过程控制精度均在误差要求范围内并通过验收时,才能保证结构安装后整个结构安装的最终精度。

为确保安装过程及最终结果的控制精度,在测量工作中应注意几点:选择合适的控制点,确保通视;充分考虑安装过程中的结构位移,加强复测;钢结构结构对阳光照射及温度变化敏感,在控制测量过程中必须考虑并消除其影响。

向心关节轴承高空高精度安装技术, 提高了向心关节轴承的安装精度,进一步提高了系统装配精度。

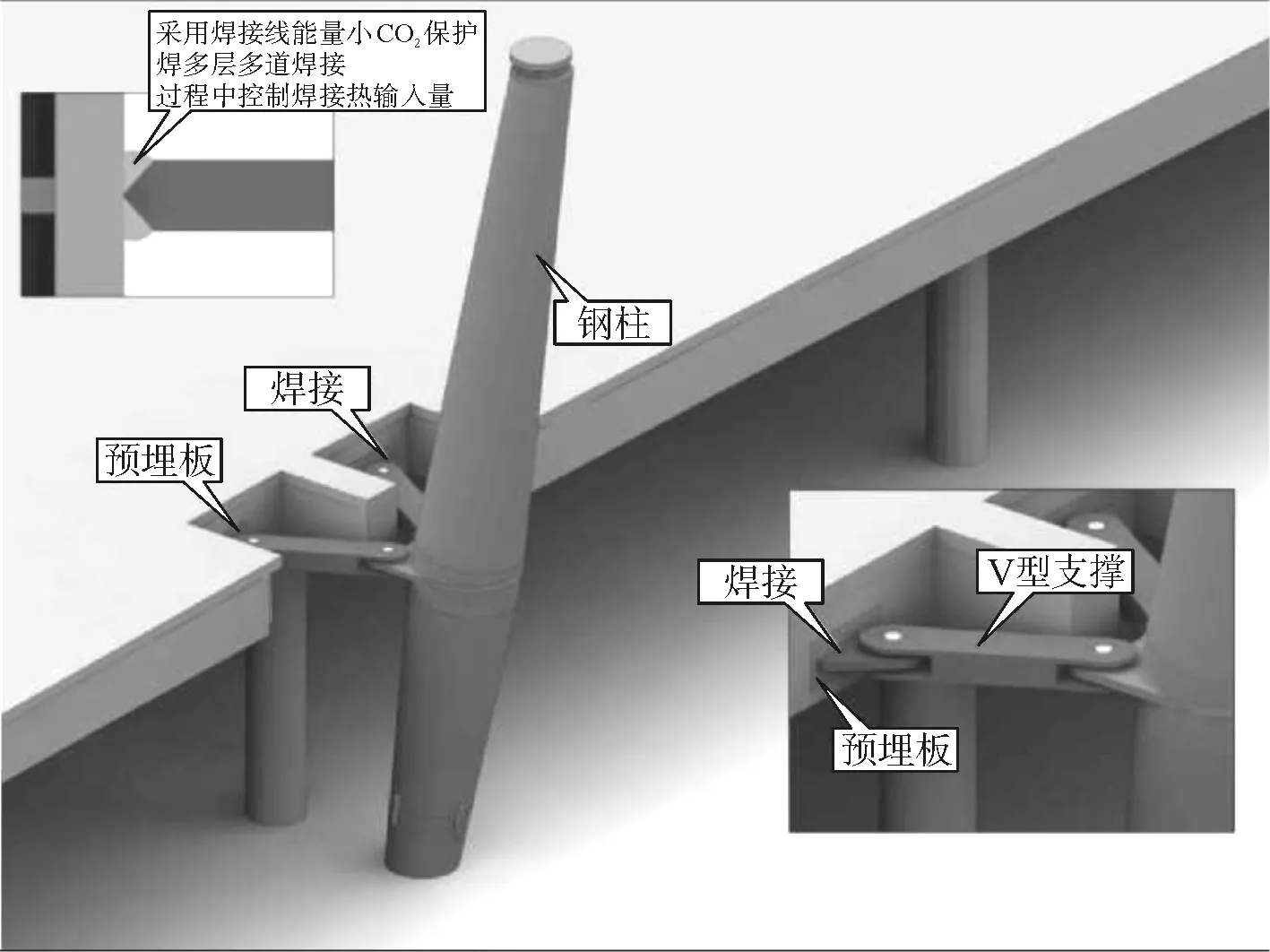

3.4 V型撑连接固定、焊接

安装V型支撑,将钢柱与楼面连为一体。由于V型撑两端均带有关节轴承结构,且均采用销轴插入结构,高空焊接施工难,要求高,采取V型支撑一端耳板与预埋件现场装配焊接的方法进行安装。具体安装如图6所示。

图6 固定焊接

本工程钢结构现场焊接包括钢柱对接焊、支座对接节点等多种全熔透一级焊缝,焊接质量要求高。焊接难度大。高空焊接确保焊接施工的各个工序能够按照技术方案和质量管理的要求认真执行。因此对焊接人员要求进场焊工必须持证、必须经过考试,经业主、监理、总包专业工程师进行评比,确定焊接人员的等级,实行焊缝实名制,优胜劣汰。制定合理的焊接顺序,减小焊接变形和焊接残余应力。

焊接工艺将V型撑埋件侧耳板与埋件进行定位连接,定位时先采用点焊定位,复测结构安装位置精度,如超差进行调整,合格后焊接。耳板与埋件焊接采用焊接线能量小的 CO2气体保护焊进行焊接,尽量采用多层多道焊,以减小焊接变形尤其是焊接收缩变形对结构柱的安装精度的影响。焊接过程中控制焊接热输入量,防止焊接对混凝土结构损坏[3]。

3.5 安装测量

为保证本工程钢结构测量精度,在测量控制基准网建立和竖向传递时,主要使用高精度自动导向全站仪、激光准直仪和电子水准仪进行,辅以 GPS 及其他测量设备作为校核和辅助引测;本工程配备的测量人员,必须选择有类似工程施工测量经验,参与过测量精度要求高的大型工程,具有丰富的测量知识与经验,且经过良好的培训,能使用各种类型的先进仪器,才能胜任本工程的测量工作要求。

V型撑安装完成后,应对钢柱的安装精度进行复测(图7),确保其安装精度偏差在允许偏差范围内[4]。

图7 安装测量

4 结束语

本工程V型撑施工采用BIM与实际结合的方式,极大地提高了施工效率,保证了连接部位的定位精度,避免了返工率;施工中采用多层多道焊技术,减小焊接变形尤其是焊接收缩变形对结构柱的安装精度的影响;焊接过程中控制焊接热输入量,防止焊接对混凝土结构损坏。同时选用高强度钢材,减少了钢材用量及加工量,节约资源,降低了成本,钢材具有高的塑性变形能力,有效地提高了结构抗震性和建筑结构的安全性。