考虑腐蚀损伤的双体船连接桥结构极限强度分析

周维

(中国船级社上海分社,上海 200137)

双体船比一般单体船具有更大型宽的结构特征,故其横向强度问题变得十分突出,并且连接桥结构的高度和片体型深相差较多,因此连接桥区域的强度问题是进行双体船强度分析的关键所在[1-3]。为减轻结构重量,满足双体船舶轻量化需求,铝合金材料在双体船得到普遍的应用。由于铝合金船会发生较为严重的点腐蚀导致船体构件有效厚度减薄,从而使船体结构对外载荷的抵抗能力下降;其中,抵抗屈曲破坏的能力下降更为剧烈[4]。因此对于服役一定年限的铝质船舶,为确保船体结构的安全,需研究点腐蚀对船舶铝质结构极限强度的影响。为此,以某铝质双体船为对象,对其连接桥区域的含腐蚀损伤板和加筋板结构极限强度进行,首先对腐蚀损伤情况进行分析,针对关键因素——腐蚀体积[5],建立包含腐蚀因素的铝质双体船连接桥基本板格结构和加筋板结构的极限强度工程化评估方法;然后建立目标船主船体结构的三维模型,根据中国船级社(CCS)规范确定载荷及计算工况;通过对目标船的实船检测和有限元分析,校核连接桥结构的极限强度,对工程化评估方法进行实船验证。

1 连接桥结构腐蚀损伤特征分析

点腐蚀是铝质结构在实际海洋环境中发生的典型腐蚀形态,是在铝质结构表面产生针尖状、点状或孔状的一种局部的腐蚀形态,在铝合金船体外表面比较普遍,严重的甚至导致船体穿孔。图1所示为目标船连接桥区域腐蚀损伤情况,可以看出在连接桥面板、框架及加强T排上点腐蚀很普遍。

图1 目标船连接桥区域腐蚀损伤情况

表征船体结构点腐蚀损伤状态的检测参数主要有:蚀坑密度、蚀坑深度和蚀坑直径。实船测量主要是针对以上3个检测参数而开展的,所采用的设备为YR-FS-S型腐蚀凹坑深度仪和数字式游标卡尺。

通过对连接桥面板、横向框架及加强T排3个位置蚀坑密集区域的观察和测量发现:蚀坑密度基本一致,单位面积(100 mm×100 mm)测算得到的蚀坑数目在3~4个,在后续计算中蚀坑密度取为400 个/m2。

1.1 测点统计数据

对面板、横向框架及加强T排3个位置共120组测量数据进行统计分析,见表1。

由表1可见,虽然在各个局部测量位置上,蚀坑深度与蚀坑直径具有一定的相关性,但不同位置上的相关系数差异较大,最大的相关性系数为0.274(横向框架区域、负相关);通过对所有测点的分析发现,其相关性系数仅为0.014,这表明目标船蚀坑深度与蚀坑直径二者基本不存在相关性,应视为统计独立的随机性变量。

表1 蚀坑统计 mm

1.2 基于重点样本数据的腐蚀体积计算方法

船体结构的点腐蚀损伤较为复杂,需要综合考虑多个参数,但是如果将多个参数同时用到船体结构的强度分析中,分析会变得更加复杂且难以得到理想的结果。通过对实船检测的所有参数进行相关分析,将参数综合起来得到更简单的工程化参数——腐蚀体积,用于后续的强度分析。

基于重点样本数据的腐蚀体积计算方法利用蚀坑数目和腐蚀坑的测量数据作为输入,并结合概率论中的极值理论,预测检测区域内的平均蚀坑深度和平均蚀坑直径,进而计算腐蚀体积。为便于考虑,在分析时采用的基本假设如下:①蚀坑深度和蚀坑直径均服从对数正态分布;②所有蚀坑的柱形系数取为1,即都为圆柱形蚀坑。

根据极值理论,选取的测点样本数据最大蚀坑深度、最大蚀坑直径就是目标区域所有蚀坑随机变量的极值,可以通过这3个参数(样本数目、极大值和均值)迭代计算获取估计值的标准差。

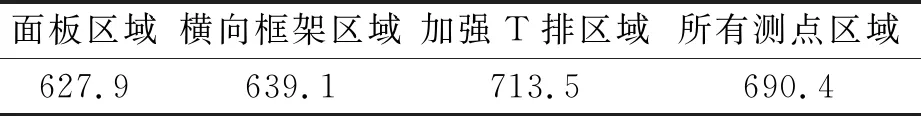

确定了蚀坑深度、直径的统计参数之后,就可以对蚀坑进行模拟得到检测区域内所有腐蚀坑的深度和直径数据,进而得出腐蚀体积。由于蚀坑深度和蚀坑直径均为随机变量,因此腐蚀体积也是随机变量,每一次模拟可能产生不同的腐蚀体积。为了得到较合理的腐蚀体积,应该进行足够多次的模拟,并取多次模拟的平均值作为最终的腐蚀体积,见表2。在后续的实船结构强度分析中,单位面积(1 m2)腐蚀体积统一采用表2中所有测点区域的统计计算结果(即腐蚀体积为690.4 mm3)。

表2 不同区域单位面积(1 m2)腐蚀体积计算结果 mm3

2 连接桥结构极限强度数值仿真

2.1 板格结构极限强度分析

根据规范[6]选取的基本板格指除周界以外,域中无任何骨材和加强结构,目标船连接桥区域板格尺寸为1 850 mm×300 mm×12.5 mm,铝合金材料屈服强度为215 MPa,弹性模量E=0.7×105MPa,泊松比γ=0.33,初始缺陷参考文献[7]进行设定,边界条件设为四边简支。图2为含点蚀基本板格有限元模型,点蚀坑采用圆柱形腐蚀坑的形式,均匀分布于板格两面,每50 mm×50 mm区域存在1个点蚀坑,点蚀坑直径及深度根据不同腐蚀体积而定,腐蚀面积不超过总面积的25%,腐蚀深度不超过初始厚度的50%。通过计算得到不同腐蚀体积下板格结构的极限强度折减因子(见图3),折减因子定义为腐蚀情况下极限强度与不考虑腐蚀情况下极限强度的比值,腐蚀体积为点腐蚀损伤板的腐蚀体积ΔV与为无腐蚀损伤板的体积V的比值。

图2 含点蚀基本板格有限元模型

图3 板格极限强度折减因子随腐蚀体积变化

由图3可见,腐蚀体积较小时,在短边受压工况和剪切工况下,板格极限强度变化并不明显,当腐蚀体积增大到一定程度时,极限强度才开始出现比较明显的下降;而对于长边受压工况,板格极限强度下降趋势随腐蚀体积的增大呈现出近似线性变化的现象,且变化趋势较短边受压工况和剪切工况更为明显。通过回归分析拟合得到折减因子计算公式。

1)短边受压工况。

(1)

2)长边受压工况。

(2)

3)剪切工况。

(3)

采用式(1)~(3)对含点蚀损伤板的极限强度的计算值与有限元计算结果的偏差不超过2%,认为具有良好的拟合效果,可用于对目标船点蚀损伤板的极限强度进行计算和评估。

2.2 加筋板结构极限强度分析

选取单根T型加筋板(见图4),加筋板带板尺寸为1 850 mm×300 mm×12.5 mm,加强筋腹板尺寸为45 mm×4.3 mm,加强筋翼板尺寸为45 mm×4 mm。边界条件设定为在加强筋端部与横向框架连接处施加简支约束,在带板长边施加对称约束。点蚀坑设置参照前述设定,计算得到不同腐蚀体积下点蚀加筋板的极限强度折减因子,见图5。

图4 T型加筋板几何模型

图5 加筋板极限强度折减因子随腐蚀体积的变化

由图5可见,加筋板极限强度随腐蚀体积的增大呈现出先快速下降而后趋于平缓的特征,通过回归分析拟合得到折减因子计算公式。

(4)

采用式(4)对含点蚀损伤加筋板极限强度的计算值与有限元计算结果的偏差除个别计算点外不超过2%,具有良好的拟合效果。

3 整船有限元计算

3.1 有限元模型

为进行连接桥区域结构强度评估,需获取船体在各工况下相关区域的应力情况,建立目标船主船体结构三维有限元模型,见图6。该船总长46 m、型宽12 m、型深4.5 m,设计吃水1.75 m,采用纵骨架式与横骨架式相结合的结构形式,肋距为0.60 m,连接桥部位每隔两个肋距为一强横框架结构。

图6 主船体有限元模型

有限元模型包含了船体主甲板以下的所有主要构件,在建模过程中,有限元模型与船体实际结构的差别主要体现在:①为了便于建模和有限元计算,且考虑到对计算结果影响不大,局部细小构件没有考虑;②忽略了甲板以及部分构件腹板上的小开孔;③船体上层建筑及内部大型设备采用等效载荷的型式施加于主体结构上。对目标船,选取用于模拟船体结构的单元类型主要有两种,即壳单元和梁单元。其中船体板用壳单元模拟,板上的纵骨、纵桁、肋骨等主要构件用梁单元模拟,并考虑梁的偏心距。主船体模型的节点总数为65 143,单元总数为68 737。边界条件根据规范[10]设定,在纵中剖面上取首、尾部各一点A和B,中部舷侧取点C。约束A点的x、y、z3个位移分量,约束B点的y、z位移分量,约束C点的z向分量,各支点的约束示意于图7。

图7 约束条件

3.2 载荷工况

船舶在外载荷作用下的总强度问题主要包含总纵弯曲、总横弯曲、纵向扭转。篇幅所限,省去通过船级社规范公式进行计算的详细过程,仅给出最终计算得到的载荷,见表3。船舶实际的载荷工况是多种载荷耦合下的结果,参考规范给出的12种典型工况进行计算。在考虑外载荷施加时,将总纵弯矩换算为对应的集中力施加在片体底部中纵桁上,横向弯矩对船体的作用可以通过横向对开力来模拟,换算成等效的集中力施加在片体强框架处,转矩的施加可以用与其等效的反对称分布的均布载荷施加于片体底部中纵桁。

表3 载荷计算结果

3.3 数值计算结果与载荷提取

以总横弯矩状态(向外)工况计算结果为例,提取出连接桥上甲板应力图(图8b)),可观察到应力最大值出现在船体尾部区域。提取出该板格x轴,y轴轴向压应力及x-y平面内剪切应力的最大值用于后续极限强度评估,对其余工况的处理类同。

图8 总横弯矩状态(向外)工况计算结果

4 连接桥结构极限强度分析

4.1 含点蚀损伤板格及加筋板极限强度校核

在进行连接桥结构极限强度评估时,首先根据船型选择规范中给出的无腐蚀损伤板格的极限强度评估公式。

(5)

结合前面计算得到的折减因子公式对式(5)进行修正,即将σxu、σyu、τxyu乘以相应的折减系数得到含点蚀损伤板在单轴应力作用下的x轴、y轴的极限压应力和极限剪切应力,故含点蚀损伤板的极限强度校核公式为

(6)

式中:ρx为对应短边受压工况下的折减因子系数;ρy为对应长边受压工况下的折减因子系数;ρxy为对应剪切工况下的折减因子系数。

短边受压工况下加筋板的极限强度校核公式进一步简化为

(7)

式中:ρsx为加筋板短边受压工况下的折减因子。

4.2 实船连接桥结构极限强度评估

根据之前的实船腐蚀测量数据,腐蚀体积比为0.011 05%,带入式(1)~(4),ρx=0.993 6,ρy=0.997 0,ρxy=0.999 7,加筋板极限强度折减因子为ρsx=0.943 3。将折减因子和应力值带入修正后的极限强度校核公式,对连接桥结构极限强度进行校核。

随着腐蚀体积变大,连接桥结构极限强度会出现不满足要求的情况。以规范中(6)0.8MBY(中垂)+0.6Mty为例,选取#26~#26.5肋位处的板格,选定的腐蚀体积比下的折减因子及极限强度校核结果见表4。

表4 腐蚀体积对极限强度校核的影响

可以看出,随着腐蚀体积增加,极限强度校核系数逐渐增大,当腐蚀体积比为3%时,该处板格不满足极限强度校核标准。

目标双体船连接桥区域实测的腐蚀体积很小,其极限强度的校核结果与无腐蚀情况基本相同,当前的腐蚀状态对连接桥结构极限强度影响几乎可以忽略不计。但是,对于某些关键位置的结构,当腐蚀体积达到一定程度之时,其极限强度校核不满足规范要求。对于所选板格,腐蚀体积达到3%左右,蚀坑密度为400个/m2,蚀坑直径为15 mm时,蚀坑深度为2.65 mm,是对应板厚的21.2%,并未达到常规换新要求(25%)。因此对于服役一定年限的双体船,若未做好相关的腐蚀防护措施,连接桥结构区域存在一定程度上的安全隐患。

5 结论

1)含点蚀损伤板和加筋板的极限强度与腐蚀体积之间存在较强相关性,并且不同工况下,极限强度随腐蚀体积的变化趋势具有显著区别。考虑到加筋板极限强度随腐蚀体积的增大呈现出先快速下降而后趋于平缓的趋势,因此在腐蚀发展的前期阶段采取相关防腐蚀措施意义更大。

2)当腐蚀体积较小时,连接桥区域的部分结构存在不满足极限强度要求的情况,此时并未达到规范要求的换新厚度,需要予以重点关注。在工程实践中可以考虑适当增加关键位置板厚及加强腐蚀防护。

所述基于腐蚀体积的点蚀损伤板格及加筋板极限强度校核方法可为在役铝质双体船发生点蚀损伤后的安全评估提供技术参考。