基于单柱齿破岩过程的高压液动冲击回转钻进试验研究

豆旭谦,姚宁平,李秀山,王 力,张 凯,魏宏超

(1.煤炭科学研究总院,北京 100013;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;3.淮南矿业(集团)有限责任公司地质勘探工程分公司,安徽 淮南 232052)

穿层钻孔是煤矿井下瓦斯、水害防治的主要技术手段之一[1-3],我国一些矿区在井下施工穿层钻孔时会钻遇硬岩,存在钻进效率降低、钻头损坏加快的问题,影响矿井安全高效生产,增加煤炭生产的成本[4-5]。为了攻克煤矿井下穿层钻孔硬岩钻进效率低的问题,目前冲击回转钻进方法是行之有效的手段[6-8]。冲击回转钻进方法的特点是钻压低、转速低、冲击频率高,在坚硬脆性岩石地层中钻进,具有钻进效率高、钻头磨损慢和钻孔保直性好等优点。冲击回转钻进驱动方式有气动和液动2 种,气动冲击回转钻进已在我国一些矿区井下进行了试验并取得了良好的推广应用效果[9-10],在气动冲击回转钻进冲击器结构及钻进工艺参数的优化方面做了大量的研究工作[11-13];液动冲击回转钻进需要孔内安装高压液动冲击器,吉林大学研制出了高能射流式冲击器[14],首次在花岗岩中进行了钻进试验,机械钻速有了显著提高;并随后在河南煤业化工集团焦煤公司赵固一矿井下灰岩地层中进行了试验,钻速较常规PDC 钻头回转钻进提高了2.5~3 倍[15];国外高压液动冲击器效能较好的有瑞典的Wassara 高压液动冲击器,该冲击器在国内煤矿井下进行了初步试验[16],但是由于只试验了1 只钻头,且进尺量较少,未充分研究该高压液动冲击器的工作特性、装备配套和工艺适用性。

研究在煤矿井下环境使用Wassara 冲击器,获得高压液动冲击回转钻进的钻具、装备配套和工艺参数,可提高煤矿井下超硬岩层钻进效率,改善钻场的工作环境。因此,笔者对Wassara 高压液动冲击回转钻进技术在煤矿井下的应用做了较系统的研究和总结。分析单柱齿破碎坑形态和破岩过程,以期指导高压液动冲击回转钻进工艺参数的选择,优选主要设备和钻具,并在淮南潘三矿进行试验研究,得到高压液动冲击回转钻进机械钻速,分析机械钻速与主要技术参数之间的关系。

1 高压液动冲击回转钻进技术

1.1 高压液动冲击器

高压液动冲击器[17]是一种利用高压清水作为能量介质的孔底辅助碎岩钻具,通常配套专用钻头,工作时需要清水的压力较高,一般在10 MPa 以上。Wassara 冲击器主要由壳体、冲击活塞、配流阀总成、过滤器、上下连接接头等组成。Wassara 系列高压液动冲击器直接安装在专用钻头后部,采用的清水驱动压力可达到18 MPa,其优点为冲击功大、冲击频率高、能量利用率高、碎岩效率高和对环境污染小等。但其对工作环境的要求高,要求清水的过滤精度不低于50 μm,清水中的最大固相质量浓度不大于50 mg/L。由于所需清水的压力高,需要配套专用高压清水泵,对清水泵的性能要求较高。另外,由于冲击器的冲击功大、频率高,配套的钻机和钻具容易损伤,需要及时维护保养。

1.2 冲击回转钻进机理

冲击回转钻进较好地综合了冲击钻进和回转钻进的特点,钻进时钻头在承受一定静荷载的基础上,通过纵向冲击力和回转切削力共同破碎岩石,是一种以冲击为主、回转为辅的钻进方法,主要靠专用钻头冲击碎岩,轴向静压力主要用来克服冲击产生的反弹力[16]。冲击荷载碎岩的特点是接触应力瞬间可达到极高值,应力比较集中,所以尽管岩石的动硬度比静硬度大,仍易产生裂纹,而且岩石的脆性愈大,冲击速度愈高,硬岩的裂隙发育愈显著,钻进效果越好。因此,冲击回转钻进用较小的冲击能,就可以破碎坚硬的岩石,一般适用于脆性的坚硬岩石地层[18]。

冲击回转碎岩过程中,钻头受轴向静压力、冲击力和回转力矩共同作用,静压力使钻头与岩石紧密接触并克服反弹力,使坚硬岩石产生弹性变形,将冲击功有效地传递给岩石;冲击力对岩石破碎产生更大的作用,岩石在冲击脉冲作用下发生体积破碎,产生局部崩解;回转力矩可使钻头在冲击碎岩的同时还有切削碎岩的作用,钻具的回转能够变换钻头冲击齿的冲击位置,在移动中产生回转力矩将裂隙发育的“岩脊”剪切掉。

2 柱齿破岩过程和工艺参数分析

2.1 破碎坑形态分析

冲击回转钻进中,主要依靠冲击荷载冲击孔底岩石形成破碎坑,部分冲击能量传递到破碎坑周围岩体,产生裂隙和振动,周围岩体弱化,强度降低。蔡灿等[19]根据前人建立的物理模拟冲击试验,通过观察破碎坑的形貌图,认为破碎坑近似圆形向外部扩展,将破碎坑划分为:密实区、开裂区和弹性区。朱海燕等[20]建立有限元数值模型,通过仿真计算分析,将单牙齿破碎坑分为破碎区、裂纹扩展区、损伤区和弹性区。冲击回转钻进方法中钻头为球形或者锥形的柱齿,钻进的岩层通常为非常坚硬的脆性岩石。因此,在前述学者分区的基础上,从更符合冲击碎岩现象和力学本质角度,基于连续破岩过程理论分析,将柱齿在冲击荷载下的破碎坑的形态划分为崩解区、密实区、开裂区和弹性区4 个区域,模型如图1 所示。

图1 柱齿冲击破碎坑分区模型Fig.1 Partition model of crushing pit in column tooth

崩解区:钻头在钻柱推进力作用下与孔底岩石接触,施加预紧力,岩石产生弹性形变。当柱齿被施加瞬时冲击力后,能够侵入岩石,迫使侵入部分岩体发生崩解,产生体积破碎。碎裂的岩屑沿柱齿表面向自由空间散射,所形成的由柱齿侵入部分占据的空间为崩解区,崩解区的存在是冲击回转钻进能够实现冲击碎岩的基础。

密实区:崩解区向外扩展的局部区域,由于受到瞬时冲击力的作用,贴在柱齿表面的岩石呈细粉末态向周围岩石浸透,使周围岩石内部结构出现形变,产生挤密效应。

开裂区:该区域的岩体由于受到瞬时冲击力的作用,岩石的原生裂隙在冲击波的作用下进一步扩展,并在集中应力作用下形成一些新的裂隙,降低了区域内岩石的强度。

弹性区:冲击波的能量在岩石内传递的过程中发生衰减,使该区域内的岩石产生弹性形变,并在瞬时冲击完成后,岩石恢复至原状态。

2.2 连续破岩过程分析

冲击回转钻进中,柱齿的“预紧-冲击-回转-冲击-回转”实现了对孔底岩石的破碎,研究单柱齿连续2 次冲击破岩的过程,进行钻进工艺参数的优化,是提高冲击回转钻进效率的基础。由于冲击回转钻进方法中冲击器的冲击频率非常高,2 次冲击间隔的时间很短,在进行连续冲击破岩过程分析中,为了简化分析,将2 次冲击之间的弧线段等效成直线。钻进过程中,在冲击器冲击频率一定的情况下,钻机转速的高低可导致柱齿在连续破岩过程中,出现大间隔冲击和小间隔冲击2 种情况。

如图2a 所示,在大间隔冲击情况下,2 次冲击之间的间隔距离为TB,在T点冲击之后,形成以T点为中心的破碎坑,中间为崩解区,向外扩展为密实区和开裂区。当柱齿按图示方向运动时,钻头的回转转矩将使柱齿给密实区岩体施加剪切力,在剪切力的作用下,密实区产生剪切滑移,并向前推进至开裂区。由于冲击间隔中纵向冲击力的缺失,预紧力不足以克服岩石抵抗继续压入的向上的阻力,在回转力的作用下产生一部分剪切破碎的同时,将迫使柱齿逐渐向后缩退,形成弧形的TA段,至弹性区内点A将不再会产生剪切破碎,而是产生表面研磨,并在运动至点B时进行了第二次冲击。由于冲击间隔较大,将出现如图红色线圈区域所示的“岩脊”。

图2 连续冲击破岩过程Fig.2 Schematic diagram of the continuous rock-breaking process

如图2b 所示,在小间隔冲击情况下,2 次冲击之间的冲击间隔为TB',TA段的剪切滑移阶段与图2a 相同,表面研磨运动至B'点时,进行了第二次冲击。B'点的位置在T点冲击的开裂区之外,但在柱齿B'位置侵入过程中,靠近T侧密实区和开裂区的岩体已被滑移剪切掉一部分,另外一部分受第一次冲击的影响强度降低,并在B'位置的冲击荷载下完全崩解,2 次冲击间隔之间将不会出现图2a 所示“岩脊”。

图2 所示的2 种情况将对冲击回转钻进方法的碎岩效率产生较大影响,柱齿瞬间冲击力的大小直接影响破碎坑的形态;钻柱推进力影响柱齿的预紧力,并与回转转矩一起决定了滑移剪切碎岩能力;冲击间隔的大小取决于冲击器的冲击频率和钻头的转速。

2.3 基于破岩过程的工艺参数讨论

1)清水流量和压力

Wassara 高压液动冲击器的启动压力为6 MPa,推荐高效工作压力为18 MPa。冲击器规格不同所需流量也不同,对某一规格的冲击器,随着冲击器使用时间加长,相同工作压力条件下,冲击器所需的流量会变大,这主要是由于冲击器内部阀和活塞的磨损,导致泄漏量增大。实际应用时,首先要保证满足冲击器的设计压力和流量要求,才能保证冲击器产生相应较高的冲击能量和冲击频率。

2)钻机给进压力

钻机的给进压力使钻头与孔底紧密接触并克服冲击反弹力,钻机液压缸的推进力计算公式为:

式中:FL为液压缸推进力,N;D为液压缸直径,mm;d为液压缸活塞杆直径,mm;Δp为 给进压差,MPa;η为总传动效率,取0.85。

根据试验选用的ZDY4000LPS 钻机推进液压缸参数,考虑钻孔深度逐渐增大以及钻进过程中钻杆自重,取高压液动冲击器钻进段钻杆自重影响推进力的范围为0~8 kN;根据煤矿井下试验条件,优选Wassara 80(W80)型冲击器进行试验,其推荐的推进力为10 kN。通过式(1)计算获得的钻机给进压力为2.0~3.6MPa,因此,在开孔后钻进时,钻机给进压力要求大于2.0 MPa,随着钻孔孔深的增大,应逐渐均匀增加给进压力,但不宜超过3.6 MPa。

3)钻机转速

根据前述连续破岩过程分析,钻机的转速提供了钻头柱齿在孔底冲击面上冲击位置的移动,转速过高会使柱齿2 次冲击之间的“岩脊”过大,在回转力的作用下“岩脊”不易剪切掉,未能实现高效碎岩,会降低冲击回转钻进效率;转速过低,会使柱齿2 次冲击之间转过的间隔太小,出现重复破碎,导致钻头柱齿磨损过快,降低钻头的使用寿命。钻机转速可按下式进行计算:

式中:S为柱齿2 次冲击之间的间隔距离,mm;n为钻机转速,r/min;r为柱齿中心与钻头中心的距离(柱齿中心距),mm;f为冲击器的冲击频率,Hz。

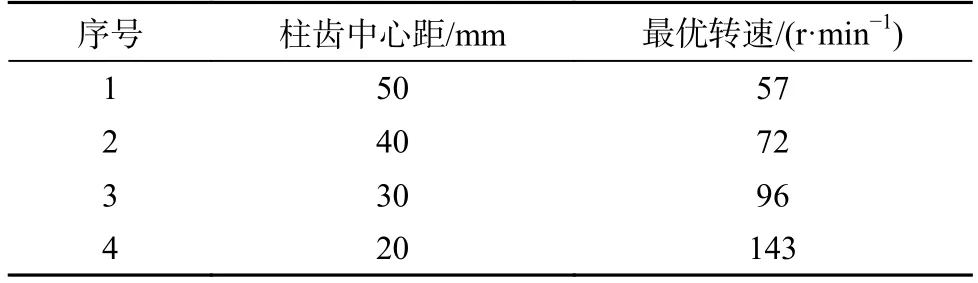

Wassara 高压液动冲击器冲击频率非常高,通常在60 Hz 左右,钻机的转速应与冲击器的冲击频率相适应。由于在大间隔冲击破碎情况下形成“岩脊”,会降低冲击破岩的效果。假设为小间隔冲击,2 次冲击密实区相邻,单次冲击破碎坑直径为柱齿直径的一半,为5 mm,确定柱齿2 次冲击的间隔距离S为5 mm,f=60 Hz,根据式(2)计算不同柱齿中心距所需钻机最优转速(表1)。

表1 不同柱齿中心距所需钻机最优转速Table 1 Optimal speed of the column tooth at different radius positions

从表1 可以看出,在相同的冲击频率下,不同柱齿中心距所需要的最优转速各异,综合考虑钻头靠外和靠内柱齿的布齿结构,平衡钻头面上靠内柱齿的磨损和靠外柱齿剪切需要,可取钻机的转速为80 r/min。

3 试验设备和钻具优选

3.1 钻 机

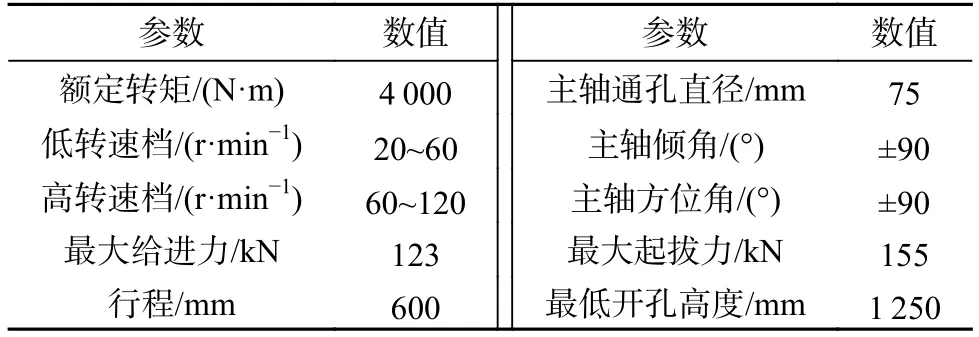

试验优选了中煤科工西安研究院(集团)有限公司研制的硬岩冲击回转钻进专用ZDY4000LPS 双速全液压钻机,该钻机具有动力头回转转速高低双速调节功能,低速档转速为20~60 r/min,高速档转速为60~120 r/min,可适应不同介质类型冲击回转钻进的需要,在硬岩钻孔工程中可方便及时切换转速档位,钻机如图3 所示,主要技术参数见表2。

表2 钻机主要技术参数Table 2 Main technical parameters of the drilling rig

图3 硬岩专用ZDY4000LPS 钻机Fig.3 ZDY4000LPS drilling rig for hard rock

3.2 高压液动冲击器与钻杆

根据淮南潘三煤矿穿层钻孔设计、钻具级配方案以及井下试验环境条件,试验优选W80 型高压液动冲击器,冲击器实物如图4 所示,主要技术参数见表3,冲击器外径为91 mm。钻杆选用外径为73 mm 的高压密封钻杆,钻杆接头处安装有“O”型密封圈,避免冲击器在高压状态下钻杆接头处产生泄漏,造成较大的压力损失,影响冲击器效能的发挥。

表3 W80 型高压液动冲击器主要技术参数Table 3 Main technical parameters of the W80 high-pressure hydraulic impactor

图4 W80 型高压液动冲击器Fig.4 W80 high-pressure hydraulic impactor

3.3 钻头与单向阀

根据前期试验的经验,由于硬岩的研磨性高,钻进过程中易造成钻头缩径,缩径后钻头外径接近冲击器外径,造成冲击器外壁与钻孔孔壁产生摩擦,损坏冲击器。为避免上述情况,优选钻头直径为102 mm 的冲击钻头,冲击器外径与钻头之间的级差为11 mm,钻头如图5 所示。同时,为避免不工作时岩屑和污水反流进入冲击器,需在冲击器与钻杆之间安装单向阀,单向阀如图6 所示。

图5 W80 型冲击器专用钻头Fig.5 Drilling bit of W80 impactor

图6 W80 型冲击器专用单向阀Fig.6 Check valve of W80 impactor

3.4 清水泵站

W80 型高压液动冲击器推荐的流量为70~270 L/min,根据冲击器工作性能及现场条件,优选了BQWL200/31.5-XQ200/12 型清水泵站,该泵站流量为200 L/min,最高可提供31.5 MPa 压力的清水,在使用时可根据需要进行调节,泵站清水过滤精度为630 μm,为了达到冲击器的过滤要求,需在泵站清水出口增加一级过滤器。

4 试验及结果分析

4.1 试验区概况

在淮南潘三煤矿进行试验,地点位于2121(1)运输巷(西)瓦斯综合治理巷,上覆煤层为12 煤和13-1 煤,巷顶距离13-1 煤底板为32.3~59.6 m。试验钻场位于该巷道31 号钻场,巷道剖面和岩性柱状图显示,该位置巷道位于平均厚度为16.2 m 砂质泥岩底部,向上依次为平均厚度4.8 m 的粉砂岩、23.4 m 石英砂岩、8.2 m砂质泥岩、4 m 花斑泥岩、1.95 m 砂质泥岩,上覆为0.5 m 的12 煤,12 煤与13-1 煤之间为3.35 m 的砂质泥岩。试验前在该巷道7-3-4 号钻孔进行取心,岩心力学性质测试可知,巷道顶部石英砂岩平均单轴抗压强度最大,为111 MPa,坚固性系数为11.1,属于脆性坚硬岩石。

4.2 钻进工艺流程及钻孔设计

钻进工艺流程:首先使用“ø113 mm PDC 钻头+ø73 mm 高压密封钻杆+送水器”钻具组合回转钻进开孔0.5 m 深;然后使用“ø102 mm 钻头+ø91 mm高压液动冲击器+单向阀+变径接手+ø73 mm 高压密封钻杆+送水器”钻具组合冲击回转钻进;最后钻穿硬岩层段后,换用“ø94 mm PDC 钻头+ø73 mm 高压密封钻杆+送水器”钻具组合穿煤,回转钻进至设计孔深,提钻终孔。

由于钻孔设计倾角和方位的不同,冲击回转钻进穿过硬岩层段的长度也不相同,倾角较大钻孔需要穿过的硬岩层段短,倾角较小钻孔需要穿过的硬岩层段长,31 号钻场试验钻孔设计倾角为35°~55°。

4.3 钻进试验及分析

由于高压液动冲击器的工作压力较大,为了保证施工的安全,试验对清水泵的压力进行控制,从较低压力起步,设定10 MPa 压力联合调试钻进系统的安全性,并逐渐增大清水压力至18 MPa 进行高压下的试验;另一方面能够根据机械钻速数据对比不同清水压力下冲击器的工作能力。根据前述钻机推进力和转速的讨论,试验时采用的钻机给进压力为2.0~3.6 MPa,钻机转速为80 r/min,清水的流量为200 L/min,钻孔机械钻速试验数据统计见表4。

表4 试验钻孔机械钻速Table 4 Rate of penetration of the test drilling boreholes

根据试验方案,清水泵的泵压由10 MPa 逐渐提高到18 MPa,5-7 号钻孔采用18 MPa 试验时,清水泵出口的接头炸裂。因此,考虑到连接件耐压能力,后期清水压力控制在15 MPa 以下进行试验。根据表4 试验钻孔机械钻速数据统计结果可知,在10 MPa 和12 MPa 水压下,高压液动冲击器的钻进效率还未完全发挥,机械钻速均未超过20 m/h,最大为18.46 m/h。将压力提高到15 MPa 后,高压液动冲击器达到了相对理想的工作工况,5-9 号钻孔,钻进进尺63 m,完全穿越硬岩层段,机械钻速达到27.94 m/h。试验中5-8号孔的机械钻速最高,为32.17 m/h,该孔进尺为33 m,由于孔内事故未完全穿越硬岩层段。整体来看,冲击器在15 MPa 及以上的水压条件下,除5-6 号钻孔孔内破碎影响机械钻速为19.11 m/h 外,其他钻孔的机械钻速都在20 m/h 以上,7 个钻孔的平均机械钻速为24.67 m/h,与采用该技术之前8.48 m/h 的机械钻速相比提高了约1.9 倍。

W80 型高压液动冲击器在18 MPa 清水压力下的试验数据仅有5-7 号钻孔,其机械钻速为26.32 m/h,与15 MPa 清水压力下的机械钻速相比没有表现出显著的优势,因此,认为W80 型冲击器在清水压力在15 MPa 的情况下,即已达到相对理想的工作性能。同时,考虑到高压力下钻孔施工工程的安全性,在施工过程中无需将清水压力提高到18 MPa。

4.4 水压与钻速的关系

通过试验数据,采用一元线性回归可拟合得到水压与机械钻速的关系曲线,如图7 所示,回归分析结果见表5。机械钻速反映了冲击器在不同工况下的钻进效率,由图7 可知,剔除9-2 号钻孔泵压不稳和5-8 号钻孔未穿过硬岩段2 个异常值的影响,钻机转速固定为80 r/min,清水泵的流量为200 L/min 时,机械钻速与水压近似呈线性关系,随着水压的增大而线性增大。对回归进行显著性检验,取置信度α=0.05,自由度为(1,7),查表得:F0.05(1,7)=5.59,计算得到的F=8.82>F0.05(1,7),相关性显著,回归模型成立。

图7 水压与机械钻速关系Fig.7 Relationship between water pressure and rate of penetration

表5 回归结果Table 5 Regression results

5 结论

a.针对高压液动冲击回转钻进技术,总结了Wassara 高压液动冲击器的主要特点,基于钻进机理,分析了柱齿在冲击荷载下形成的破碎坑的形态,并将其划分为崩解区、密实区、开裂区和弹性区,对柱齿连续破岩的大间隔冲击和小间隔冲击2 种情况进行了过程分析,并与现场试验设备钻具结合优选了高压液动冲击回转钻进工艺参数。

b.根据淮南潘三矿的试验方案和环境条件,优选了钻进配套ZDY4000LPS 硬岩专用双速钻机、W80型高压液动冲击器、高压密封钻杆、专用钻头和BQWL200/31.5-XQ200/12 型清水泵站。

c.在淮南潘三矿2 121(1)运输巷(西)瓦斯综合治理巷进行了现场试验,试验结果表明:当清水压力在15 MPa 以上时,高压液动冲击回转钻进的平均机械钻速为24.67 m/h,与采用该技术之前8.48 m/h 的机械钻速相比提高了约1.9 倍;且机械钻速与水压成正比关系。

d.在现场试验时将钻机转速固定为80 r/min,ZDY4000LPS 钻机的给进压力推荐为2.0~3.6 MPa,清水泵的流量为200 L/min。由于试验用高压液动冲击器和钻头的限制,仅对清水压力参数的影响进行了对比试验,后续可进一步对钻机转速、给进压力等参数进行对比试验研究。