基于相对湿度的小麦淀粉/谷朊粉混合粉失水速率的调控

巩艳菲,张影全,张 波,郭波莉,魏益民

(中国农业科学院农产品加工研究所/ 农业农村部农产品加工重点实验室 北京 100193)

干燥是粮食制品常见的加工工序,如干燥后,挂面或粉条的含水率降至14%,延长了货架期。然而,干燥工艺参数导致不合适的失水速率会造成谷物制品严重形变,甚至结构破坏,如面条的劈条、酥条等质量问题[1-4]。研究干燥失水速率调控机制对于谷物制品的质量管理具有重要的意义。

干燥的本质是制品中的水从部分结合状态转化为自由状态,自由状态的水转化为水蒸气,从制品中迁移至环境的过程;对制品而言是失水的过程,可以用失水速率表征其快、慢[5]。干燥过程或失水速率受制品成分、环境温度、相对湿度等影响。制品成分主要通过其与水的结合特性影响失水速率。Gong 等[6]对不同配比的小麦淀粉/谷朊粉的吸湿解吸过程进行研究,发现25 ℃时,淀粉和水的结合能高于谷朊粉。温度对失水速率的影响方面研究较多。魏益民等[7]、武亮等[8]、屈展平等[9]研究了温度对挂面干燥过程的水分迁移的影响,发现温度越高,干燥速率越高,水分扩散越快。对稻谷[10]、圣女果[11]等不同特性物料干燥,同样发现,温度越高,样品的干燥速率越大。

相对湿度对水分迁移有重要影响。Inazu 等[12]用不同的相对湿度处理乌冬面,发现相对湿度越高,样品的平均水分扩散系数越低。Kashaninejad等[13]研究了开心果在不同湿度和不同温度作用下的干燥动力学,发现5%和25%的相对湿度对研究对象的干燥动力学和有效水分扩散系数有较小影响。尹丽妍等[14]、杨春辉[15]、武洪博等[16]及吴文福等[17]利用样品与环境的水势理论分析,分别研究玉米低温真空干燥、玉米热风真空干燥、真空干燥花生种子及粮仓的通风管理和水分迁移等方面,认为失水速率与样品的水分活度与其所处的环境相对湿度之间的差值有关。

粮食制品的主要成分为淀粉和蛋白质,如小麦面条中约占70%的淀粉和11%的蛋白质。鉴于小麦面制品中淀粉和蛋白质分离方法相对成熟[18],因此以小麦面条中分离得到的粉状小麦淀粉和谷朊粉为模式试验材料,同时为了聚焦验证相对湿度对失水速率调控的可行性,以及避免制品制作工艺的影响,试验样品定为淀粉和蛋白质相互作用相对简单的混合粉。以相对湿度的不同变化速率,构建样品水分活度与相对湿度差值的梯度物理模型,研究淀粉/谷朊粉混合粉的失水速率,旨在明确水分活度与相对湿度差值对小麦淀粉/谷朊粉混合粉失水速率的影响规律,为调控小麦淀粉/谷朊粉基制品,乃至粮食制品干燥过程质量控制提供参考。

1 材料与方法

1.1 材料与设备

采用同一批宁春4 号小麦品种,河北金沙河面业集团有限责任公司提供。淀粉及谷朊粉样品,中国农业科学院农产品加工研究所制备。蒸馏水,中国农业大学西校区提供。

MLU220 型实验磨,中国布勒机械制造有限公司;DHG-9123A 型电热恒温鼓风干燥箱,中国精宏实验设备有限公司;LGJ-25C 型真空冷冻干燥机,北京四环起航科技有限公司;ZM200 型冷冻研磨仪,德国Retsch 公司;BLC-250-111 型恒温恒湿箱,北京陆希科技有限公司;Aqualab VSA 型水分吸附仪,美国METER Group 公司。

1.2 样品制备

试验选用适合制作中国白盐干面条的小麦品种宁春4 号,磨粉,出粉率为70%。参照马丁法[18]分离制备富淀粉组分(简称淀粉)和富蛋白质组分(简称谷朊粉)。具体如下:将小麦面粉与水混合形成面团,将面团在水中不断揉捏,分离为淀粉分散液和不溶性的谷朊粉。淀粉分散液离心后将沉淀真空冷冻干燥,冷冻研磨后全部过100 目粉筛,得到粉状淀粉。将谷朊粉冻干后冷冻研磨过100 目粉筛得到粉状谷朊粉。粉状淀粉和谷朊粉封口袋包装,4 ℃保存备用。

为了全面了解相对湿度对不同淀粉含量样品失水速率的影响规律,故设计淀粉∶谷朊粉质量比分别为100∶0,90∶10,50∶50,25∶75,0∶100。将粉状的淀粉和谷朊粉在自封袋中手动混合3 min 制得小麦淀粉/谷朊粉混合粉。随着淀粉含量的降低,混合粉的初始水分含量分别为11.96%,10.96%,7.57%,5.99%和3.45%。

混合粉采用恒温、恒湿箱平衡使其含水率增加,以便后续的失水试验。具体为:取适量(约30 g)的混合粉平铺于培养皿中,设定恒温、恒湿箱的温度为25 ℃,相对湿度95%,每隔1 h 称重样品,直至样品的质量基本不变,此时样品处于完全吸湿的状态。完全吸湿后的样品一部分用于水分活度与相对湿度差处理下的失水速率的测定,另一部分用于测定样品的水分含量确定样品的失水前初始含水率。

1.3 水分活度与相对湿度差值梯度物理模型的建立

采用不同变化速率的相对湿度,构建样品水分活度与相对湿度差值的梯度物理模型。考虑到失水后含水率降至14%时水分活度大约为0.44,即样品水分活度与相对湿度差值的范围为0~0.44,故设计样品水分活度与相对湿度差值初始值约为0.22。理论上,水分活度与相对湿度差值越大,失水速率越大。

1.3.1 (水分活度-相对湿度)差值逐渐减小模型

根据样品的初始水分活度,设定相对湿度值,使水分活度与相对湿度的差值约为22 个百分点,温度25 ℃。在0,30,60,90,120,180 min 6 个点对样品的水分活度进行测定并记录。由于样品不断失水,其水分活度逐渐降低,环境相对湿度保持不变,二者差值逐渐降低。按百分数计算,该模型记为(aw-RH)22%→2%。

以(aw-RH)22%→2%为例说明操作过程:1)取适量小麦淀粉/谷朊粉混合粉样品放入水分吸附仪中,检测物料的初始水分活度。2)将水分吸附仪设为等温吸湿解吸湿(DDI)模式,温度为25℃,步幅变化为0.01 aw,空气流速设定为100 mL/min,初始相对湿度为65%。水分从样品迁移至环境中。3)30 min 后,修改水分吸附仪至测定水分活度模式,检测并记录样品水分活度。4)根据样品水分活度调节相对湿度。5)重复第3 步和第4 步至180 min,或至样品水分含量低于13%。当环境相对湿度与样品水分活度差值为逐渐降低及基本不变两种模型时,失水时间到180 min 时,样品含水率低于13%,共采集6 个点;环境相对湿度和样品水分活度差值为逐渐增加模型时,样品失水速率较快,失水时间到120 min 时,样品含水率就低于13%,故共采集了5 个点。

1.3.2 (水分活度-相对湿度)差值基本不变模型

根据0,30,60,90,120,180 min 时样品的水分活度,调节相对湿度,使其与样品水分活度差值约为22 个百分点,二者差值基本保持不变。该模型记为(aw-RH)22%→22%。

1.3.3 (水分活度-相对湿度)差值逐渐增加模型

根据0,30,60,90,120 min 时样品的水分活度,使其与样品水分活度的差值分别为22,25,29,34,37 个百分点,两者的差值逐渐增加。该模型记为(aw-RH)22%→37%。

1.4 失水速率

失水速率一般用水分变化质量与样品的初始质量的比值,单位一般是g/g 或kg/kg。为去除样品的初始质量的影响,本文选用水分变化量与样品的含水量的比值表示失水速率,单位mg/mg 含水量。

水分吸附仪记录样品在失水过程中的时间、质量的变化值,按照式(1)计算样品的失水速率。

式中,m1和m2为样品在t1和t2时刻对应的样品质量,mg;mw1和mw2为样品在t1和t2时刻的含水量,mg;t1和t2分别为试验时间,min;V——失水速率,(mg/mg 含水量)/min。

1.5 数据分析

使用SPSS 22 和Excel 2010 进行数据计算和分析,使用Origin Pro 2020b 作图。

2 结果与分析

2.1 相对湿度对小麦淀粉/谷朊粉混合粉的水分活度的影响

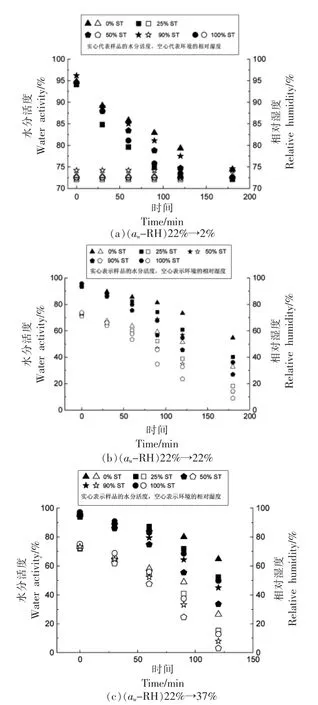

当设置不同的环境相对湿度梯度变化时,各混合粉样品的水分活度(aw)及环境的相对湿度在180 min 内的变化如图1 所示。图1a 为样品水分活度与环境相对湿度差值逐渐减小模型。环境相对湿度基本保持不变,由于样品不断失水,其水分活度逐渐降低,样品的水分活度与环境的相对湿度的差值逐渐降低。其中100%淀粉含量混合粉的水分活度与环境的相对湿度差值变化范围为22%至0.9%;90%淀粉含量混合粉的水分活度与环境相对湿度差值的变化范围为22%至0.4%;类似的,50%,25%及0%淀粉含量粉样的水分活度与环境相对湿度差值的变化范围分别为22%至2.2%,22%至0.7%,22%至1.6%。图1b 所示为环境的相对湿度逐渐降低,且样品水分活度与相对湿度的差值基本保持在22%左右。图1c 所示为环境的相对湿度降低的幅度高于样品的水分活度降低的幅度,100%,90%,50%,25%及0%淀粉含量混合粉的水分活度与环境相对湿度差值的变化范围分别为22%至37%,22%至37%,22%至31%,22%至37%和22%至37%。

图1 不同环境相对湿度下小麦淀粉/谷朊粉混合粉的水分活度Fig.1 Water activity of wheat starch/gluten blend powder under different relative humidity of the environment

2.2 水分活度与相对湿度差值对混合粉失水速率的影响

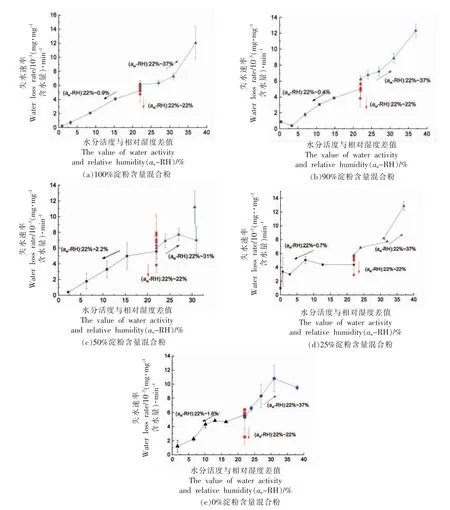

不同淀粉含量的混合粉在不同的水分活度与相对湿度差值下的失水速率变化如图2 所示。以100%淀粉含量混合粉为例,100%淀粉含量混合粉在不同(水分活度-相对湿度)差值下的失水速率的变化如图2a 所示。当水分活度与相对湿度的差值由22%逐渐降低到0.9%时,失水速率由5.26×10-3[(mg/mg 含水量)/min] 逐渐降低到0.24×10-3[(mg/mg 含水量)/min]。当水分活度与相对湿度差值维持在22%基本不变时,样品的失水速率在5.44×10-3[(mg/mg 含水量)/min]到6.20×10-3[(mg/mg 含水量)/min]之间波动,没有明显的变化规律。当水分活度与相对湿度差值由22%逐渐升高到37%时,失水速率由5.84×10-3[(mg/mg 含水量)/min]逐渐增加到12.07×10-3[(mg/mg 含水量)/min]。90%,50%,25%和0%淀粉含量混合样失水速率随(aw-RH)变化趋势类似,即当水分活度与相对湿度差值逐渐降低时,样品的失水速率逐渐降低,当水分活度与相对湿度差值基本不变时,样品的失水速率波动变化,而水分活度与相对湿度差值逐渐增加时,样品的失水速率总体上逐渐增加。

图2 混合粉在不同水分活度与相对湿度差值下的失水速率Fig.2 The water loss rate of blend powders under different(water activity-relative humidity)value

2.3 小麦淀粉/谷朊粉混合粉的平均失水速率

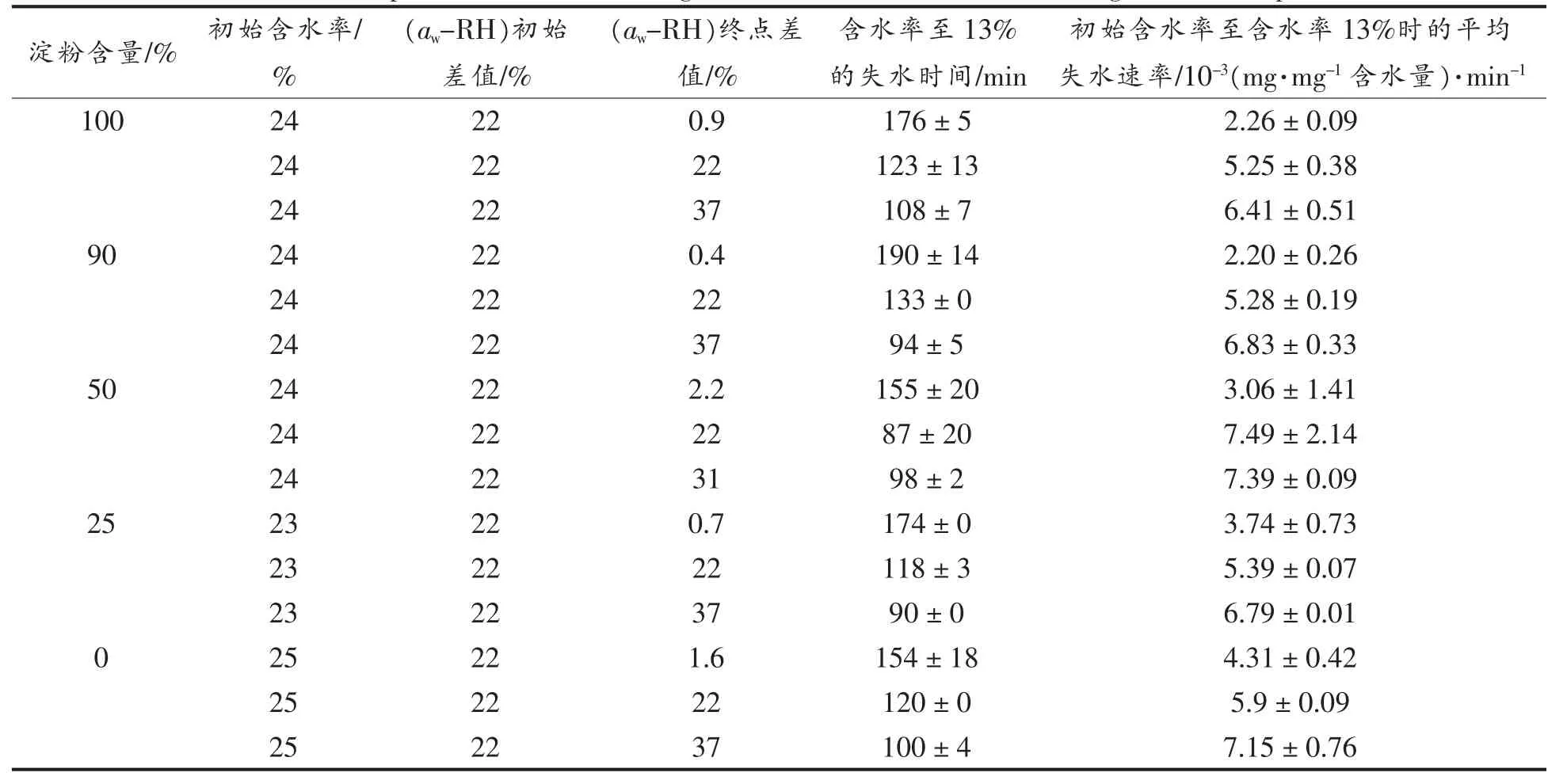

不同淀粉含量小麦淀粉/谷朊粉混合粉在水分活度与相对湿度差值条件下的失水参数如表1所示。不同淀粉含量样品在95%的相对湿度平衡后的初始含水率略有差别,分别为24%,24%,24%,23%和25%。由于失水速率的差异,样品的最终水分活度,乃至相对湿度和水分活度的终点差值也不同。

表1 小麦淀粉/谷朊粉混合粉的平均失水速率参数Table 1 The parameters of the average water loss rate of wheat starch/gluten blend powder

3 组样品水分活度与环境相对湿度的差值模型对小麦淀粉/谷朊粉混合粉的失水速率有极显著影响(P<0.01)。除淀粉含量为50%的样品外,其余样品初始含水率至13%含水率所用的时间从长到短排序,均为差值逐渐降低,所有混合粉在3 组样品水分活度与环境相对湿度的差值模型的平均失水速率分别为3.11×10-3,5.86×10-3,6.91×10-3[(mg/mg 含水量)/min]。表明样品的水分活度与相对湿度的差值越大,样品的失水速率越大。

淀粉含量对样品的失水速率有显著影响(P<0.05)。淀粉含量为100%,90%,50%,25%和0%的混合粉在3 种模型的平均失水速率分别为4.64×10-3,4.77×10-3,5.98×10-3,5.31×10-3,5.79×10-3[(mg/mg 含水量)/min],整体呈现增加趋势。

3 讨论

理论上分析,样品水分活度与环境相对湿度的差值是样品中水迁移到环境中的动力。一定范围内相对湿度降低,样品水分活度与其的差值增大,水分迁移速率增大,当迁移量相同时,所用时间越短。该理论与李娟等[19]、朱丹实等[20]在高相对湿度下储存菠菜和葡萄时,样品的水分迁移会降低一致。本文研究结果显示,在(水分活度-相对湿度)差值逐渐降低[(aw-RH)22%→2%]、基本不变[(aw-RH)22%→22%]和逐渐增加[(aw-RH)22%→37%]3 种模型处理下,淀粉含量为100%,90%,50%,25%和0%样品的平均失水速率均呈现逐渐增高,所用失水时间渐渐缩短。这与巨浩羽等[21]研究结果类似。仅当样品淀粉含量为50%时,表现为差值恒定模型处理时失水速率最大,差值增加模型处理的失水速率则处于中间值,而两者的平均失水速率相差不大。

此外,样品的组成及结构影响其与水分的结合情况,自由水与弱结合水易迁移出样品,而强结合水则不易迁移出样品[22]。当水分含量相同时,淀粉与水分的结合能高于谷朊粉与水分的结合能[23]。在去除相同的水分时,淀粉需要更多的驱动力,因此淀粉的失水速率低于谷朊粉,并且在相同的水分活度与相对湿度梯度变化处理下,随着淀粉含量的降低,混合粉的失水速率将增加。

4 结论

小麦淀粉/谷朊粉混合粉的失水速率受样品水分活度与环境相对湿度的差值以及淀粉含量(或谷朊粉)含量的影响。在样品水分活度与环境相对湿度差值逐渐降低模型[(aw-RH)22%→2%]、基本不变模型[(aw-RH)22%→22%]和逐渐增加模型[(aw-RH)22%→37%]处理下,样品迁移相同的含水量,所需要的时间逐渐减少,样品的平均失水速率逐渐增加。相同样品水分活度与环境相对湿度差值模型下,淀粉的平均失水率低于谷朊粉,随着混合粉中淀粉含量增加,或谷朊粉含量降低,混合粉的平均失水速率总体呈现下降趋势。

致谢

任传顺博士制备小麦淀粉和谷朊粉;METER仪器公司张俊刚先生提供水分吸附仪。