立轴冲击式破碎机的分料锥磨损规律研究

施进发,冯飞飞,杨 杰,马军旭

(华北水利水电大学机械学院,河南 郑州 450045)

1 引言

立轴冲击式破碎机的零部件被外界物料撞击时,会受到不同程度的磨损。分料锥直接承受物料的冲击,属于易损件之一,若不及时更换,则会影响物料的分流效果,使各个导流板之间物料的质量不均匀,从而影响转子的动平衡和破碎机的制砂效果[1−2]。文献[3]通过对材料的精心选择、磨损部位几何形状的设计和固定方法的研究,使易损件的寿命得到明显改善。文献[4]利用离散单元法,对反击式破碎机模型进行了仿真分析。通过仿真分析颗粒间粘结键断裂的数量,对反击式破碎机的参数进行优化。文献[5]利用离散元软件EDEM对转子加速板的模型进行仿真分析,得到转子不同的结构参数和生产参数对转子加速板的磨损规律。当导流板的安装角度为90°、导流板的圆弧半径为2000mm以及分料锥的高度为125mm时,导流板的磨损最小;导流板的磨损随着入料量、转子的转速和入料高度的减小而减小。文献[6]分析了转子锤头的主要磨损形式为冲击磨损;选取生产参数(转子尖端线速度、入料量和入料高度)和转子的结构参数(喂料环内径、分料锥高度、分料锥角度、流道板长度、流道板角度和锤头夹角),借助于离散元软件对其进行单一试验,得到减轻锤头磨损的各因素最优参数;再设计正交试验,确定各个因素对锤头磨损的影响顺序为:锤头夹角、流道板长度、喂料环内径、流道板角度、分料锥高度、分料锥角度。文献[7]利用离散单元法分析了在不同工况下转子耐磨件的磨损形式和磨损特性,但并未探究转子的结构参数和生产参数对转子分料锥的磨损规律。

为了探究生产参数和转子的结构参数对分料锥的磨损的影响规律,采用离散单元法进行建模仿真,分析分料锥的主要磨损区域。并对转子进行优化设计,提高转子的耐磨性能。

2 转子模型的建立和仿真参数的设定

2.1 分料锥磨损模型的建立

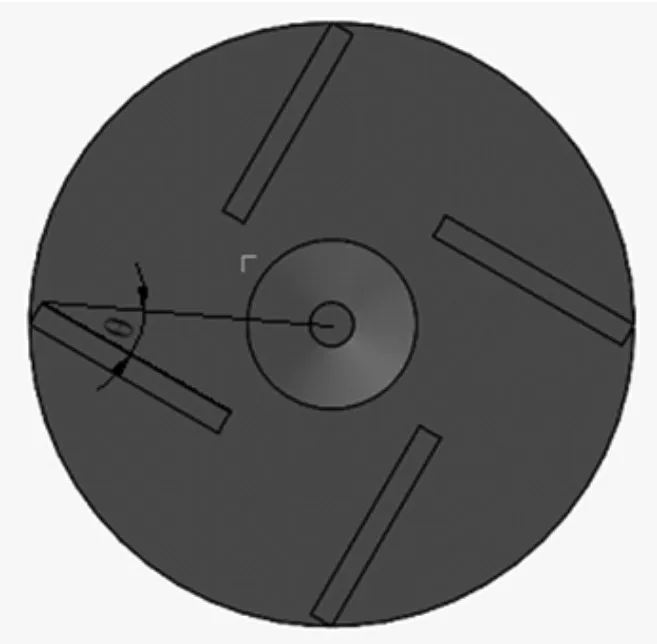

转子的模型,如图1所示。转子是立轴冲击式破碎机的核心部件,主要由喂料环、分料锥、导流板、锤头、上下耐磨板组成[8]。其中分料锥位于转子的中心,由给料斗给料后,通过喂料环进入转子内部,分料锥将物料均匀地分流到导流板两侧。然后物料在导流板中加速、碰撞、研磨,并在离心力的作用离开转子,与破碎腔的衬板或物料层进行碰撞等实现物料的破碎。

图1 转子三维模型Fig.1 Three−Dimensional Model of Rotor

分料锥是物料进入转子首要接触的部件,而导流板的安装角度θ以及安装个数直接影响分料锥底面堆积物料的多少。如图2所示,导流板的安装角度为θ以及安装数目为4时分料锥的结构参数。

图2 分料锥的结构参数Fig.2 The Structural Parameters of the Split Cone

2.2 分料锥的磨损模型

在设置仿真接触模型时,由于在实际制砂过程中,石灰石颗粒与转子之间存在滑动,因此石灰石物料颗粒与转子的接触模型选用Hertz−Mindlin with Archard Wear 模型[9]。即从转子表面移除的质量与粒子在表面上移动所做的摩擦功成正比。该方程为:

式中:Q—被移除的材料体积;Fn—材料所受的法向载荷;dt—被移走的切向距离;W—原磨损常数。

式中:K—无量纲常数;H—材料最软表面的硬度度量。

因此每个单元的磨损深度h:

式中:A—接触面积。

整个分料锥的深度H:

式中:n—分料锥划分的单元格数。

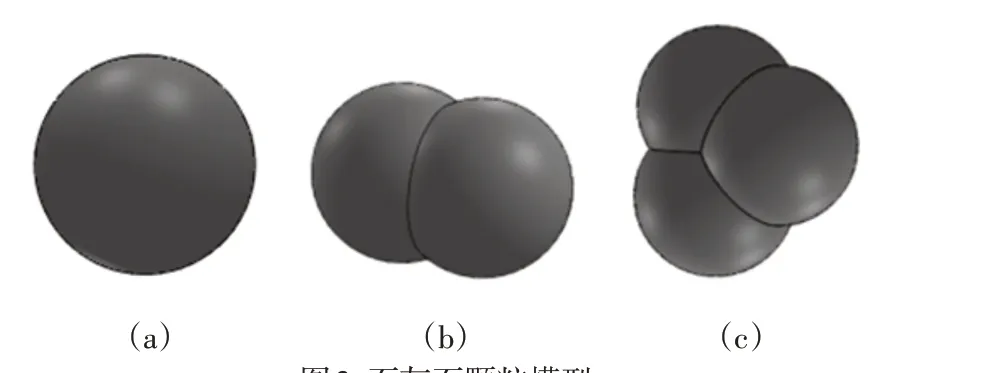

2.3 石灰石的颗粒模型

离散单元法的颗粒模型大多以球形为主,虽然在一定程度上能够节约仿真时间,但有一定的缺陷。在实际制砂过程中,物料的颗粒外形尺寸多变,级配还具有一定的连续性。为了使仿真更加接近现实,这里建立了几种不同形状的物料颗粒。三种不同粒度的物料颗粒,如图3所示。粒度大小分别为4mm,8mm,12mm。仿真时,这三种物料颗粒按一定的比例混合,分别占25%,50%,25%,仿真时间设为10s。

图3 石灰石颗粒模型Fig.3 Limestone Particle Model

2.4 仿真参数的设定

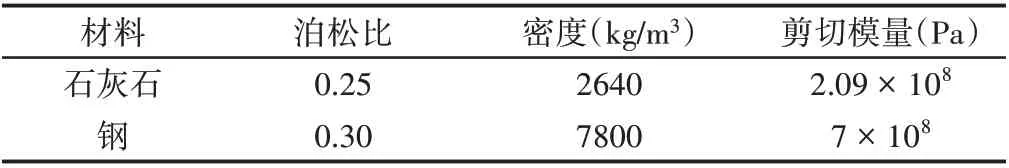

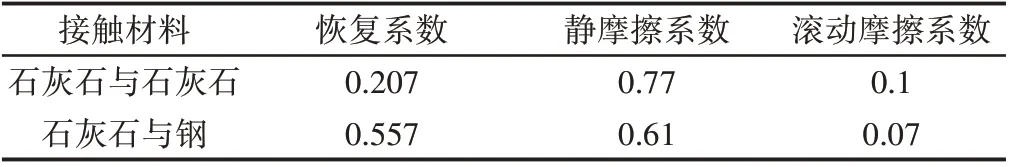

对该转子分料锥进行磨损仿真分析时,颗粒的材料为石灰石,转子的材料选用钢。在离散元软件EDEM中设置接触模型,颗粒之间采用Hertz−mindlin(no slip)接触模型,颗粒和转子之间采用Hertz−mindlin with Archard Wear模型,颗粒与转子的材料属性,如表1所示。颗粒与转子之间的接触参数,如表2所示。磨损常数为1× 10−10。

表1 材料属性表Tab.1 Material Property Sheet

表2 接触参数表Tab.2 Contact Parameter Table

3 分料锥的磨损分析

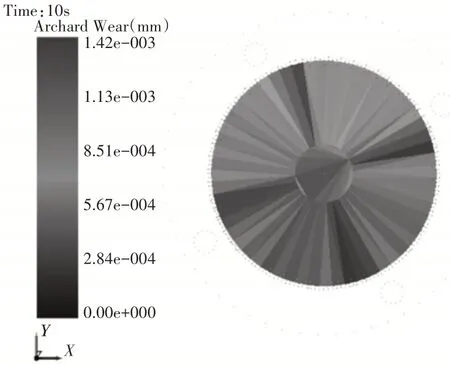

选取入料量为10t∕h、转子的转速为2000r∕min、物料进入转子的初始速度为2m∕s、导流板的安装数目为4以及安装角度为0°时仿真后分料锥的磨损结果,如图4所示。

图4 分料锥的磨损模型Fig.4 Wear Model of the Split Cone

由图可知,分料锥的磨损程度并不是均匀分布的,而是越靠近导流板的位置磨损越严重。分析颗粒在分料锥上方的运动状态可知,距离导流板入口的较近位置,这些颗粒会首先与导流板接触并被导流板加速抛出,从而使得导流板附近的颗粒较少。随着颗粒持续进入转子,由于颗粒间的挤压、排挤的作用,分料锥上颗粒就会从颗粒含量多的区域向颗粒含量少的区域流动。由此可见,导流板入口周围颗粒的流量大于其他区域,所以此区域的颗粒发生碰撞、摩擦的频率较大,从而导致该区域的磨损也较大。

4 转子结构参数对分料锥磨损的影响

分料锥的磨损程度随着转子结构参数的不同而不同。在分料锥尺寸不变的情况下,研究导流板的安装角度θ以及导流板的安装数目对分料锥磨损的影响。

4.1 导流板的安装角度对分料锥磨损的影响

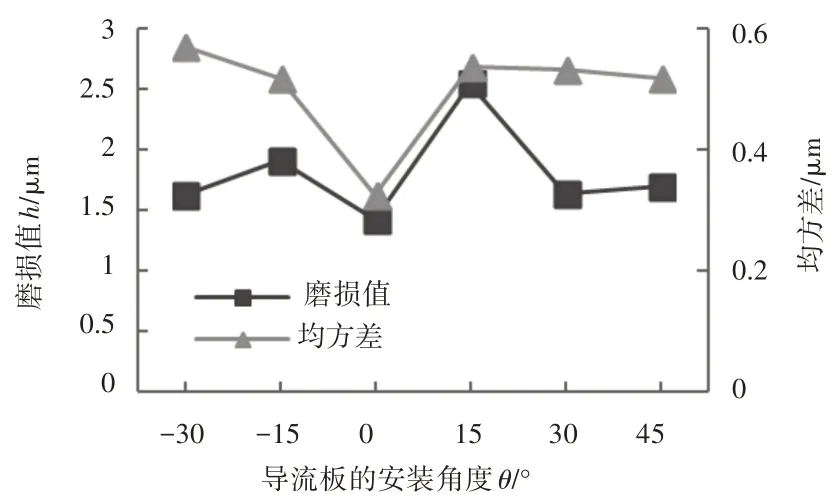

对于闭式转子而言,为了使颗粒在被转子抛出时具有足够大的动能,导流板通常采用前向式安装方式[1],即导流板的安装角度为正。同时导流板的安装角度不宜过大,物料离开转子后,过大的安装角度不仅增加了物料与破碎腔之间的冲击距离,造成物料破碎不彻底,还会加剧导流板的磨损。经与合作企业交流,为了探究导流板的安装角度对分料锥磨损的影响,保持其他参数不变,选取安装角度θ分别为−30°、−15°、0°、15°、30°、45°进行仿真。在仿真结束后,由前文式(3)、式(4)可知每个单元格以及整个分料锥的磨损值,将其数据导出并进行整理,进而得到分料锥的整体磨损值和磨损均方差,由此可知分料锥的磨损程度和磨损均匀性。磨损值和均方差越小,则分料锥磨损程度越小、磨损均匀性越好。

导流板的安装角度从(−30~−15)°时,分料锥的磨损值增加;而安装角度从(−15~0)°时,磨损值降到最小;安装角度从0°增加到15°时,磨损值又达到最大;从(15~30)°开始,磨损值又大幅度减少,如图5所示。安装角度从(30~45)°时,磨损值又稍微增加。从磨损均匀方面来看,导流板的安装角度从(−30~0)°时,分料锥的磨损均匀性变好;安装角度从(0~15)°时,分料锥的磨损均匀性变差;安装角度从(15~45)°时,分料锥的磨损均匀性稍微变好。仿真时间在5s时,物料在转子内部的流动基本稳定,通过比较此时不同的导流板安装角度下,转子内部颗粒的总质量可知,导流板的安装角度为0°时,转子内部的颗粒总质量最小。分析表明单位时间内颗粒能够尽快离开转子,所以颗粒与分料锥接触的次数相对较少,分料锥的磨损值较小以及磨损均匀性也较好。所以如果不考虑生产率以及破碎效果等因素,仅考虑分料锥的磨损这一因素,导流板的安装角度为0°时最优。

图5 导流板的安装角度对分料锥磨损的影响Fig.5 Effect of Installation Angle of Guide Plates on the Wear of the Split Cone

4.2 导流板的安装数目对分料锥磨损的影响

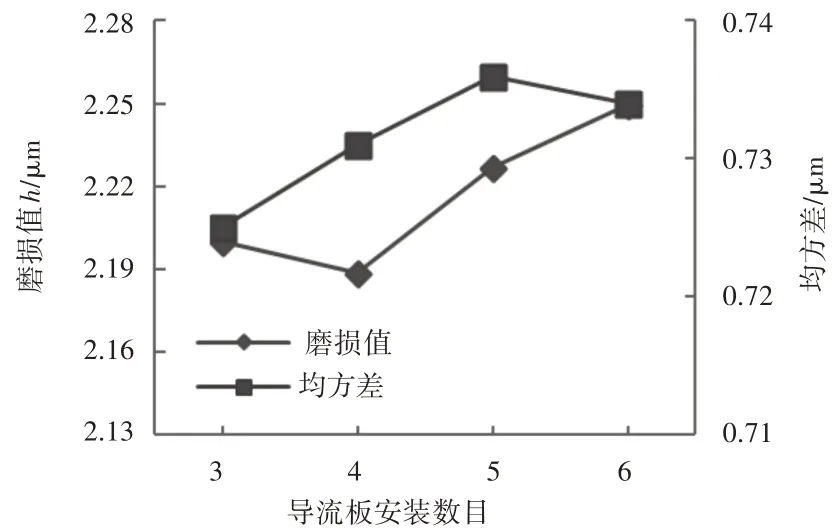

导流板的安装数目不同,物料在转子内部的流动性也不同。导流板的数目直接影响破碎机的生产率,经与合作企业交流,在保持其他参数不变的情况下,选取导流板的安装数目分别为3、4、5、6进行仿真分析,得到导流板的安装数目对分料锥磨损的影响。

导流板的安装数目从(3~4)时,分料锥的磨损减小,并达到最小值;而安装数目从(4~6)时,分料锥的磨损逐渐增加,如图6所示。

图6 导流板的安装数目对分料锥磨损的影响Fig.6 Effect of the Number of Guide Plates on the Wear of the Split Cone

当仿真时间为5s时,记录导流板不同的安装数目下,转子内部颗粒的总质量。导流板的安装数目为3时,转子内部颗粒的总质量最小,表明此时转子内部颗粒的流动性最好,分料锥的磨损也最小。而磨损均匀性随着导流板的安装数目从3个增加到6个先变差后变好;在导流板安装数目为5时磨损均匀性最差,而在安装数目为3时均匀性最好。所以综合考虑分析,选取导流板的安装数目为4,此时分料锥的磨损值最小,而磨损均匀性也相对较好。

5 生产参数对分料锥磨损的影响

影响分料锥磨损的生产因素很多,例如物料颗粒的粒形和粒径的大小,转子的转速,物料入料量,物料进入转子的初始速度等。主要就转子的转速n、物料入料量T、物料刚进入转子的初始速度v对分料锥的磨损进行仿真分析。

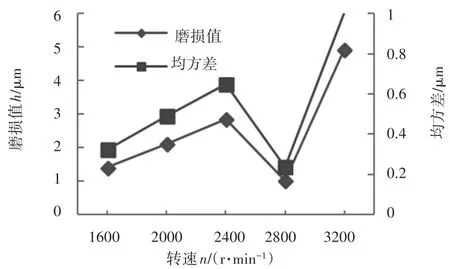

5.1 转子转速对分料锥磨损的影响

在保持其他参数不变的情况下,选取转子的转速n分别为1600r∕min、2000r∕min、2400r∕min、2800r∕min、3200r∕min 进 行 仿真分析,得到转子转速对分料锥磨损的影响,仿真结果,如图6所示。

图7 转子转速对分料锥磨损的影响Fig.7 Effect of Rotor Speed on the Wear of the Split Cone

分料锥的总磨损值和磨损均匀性随着转子转速的增加,其变化规律基本一致,但并不是随着转速的提高而单一增加。当转子转速较低时,分料锥的总磨损值和磨损均匀性都较低。当转子转速从1600r∕min增加到2800r∕min时,由于来自颗粒的冲击力随着转速的增加也增加,再加上转子内部颗粒之间的挤压、排挤等作用,相应的也增大了分料锥的磨损。

而当转速从2800r∕min到3200r∕min时,分料锥的总磨损值和磨损均匀性却大幅度减小了。通过分析仿真过程可以知道,较大的转速使转子内部的颗粒能够快速地离开转子,虽然颗粒的冲击力增大了,但相应地减少了颗粒对分料锥的冲击次数,所以此时的分料锥磨损较低。但是随着转速的继续增加,转子内部的颗粒虽然能够快速地离开转子,由于颗粒的冲击力过大,所以分料锥的磨损也逐渐增大。综合考虑分析,转子的转速应选择2800r∕min。

5.2 物料入料量对分料锥磨损的影响

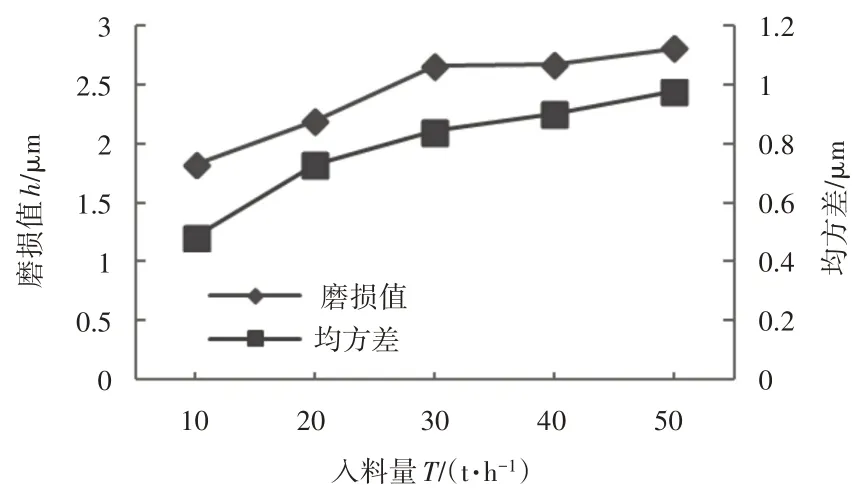

在保持其他参数不变的情况下,选取物料的入料量T分别为10t∕h、20t∕h、30t∕h、40t∕h、50t∕h进行仿真分析,得到物料入料量对分料锥磨损的影响,如图8所示。

图8 入料量对分料锥磨损的影响Fig.8 Effect of Feed Volume on the Wear of the Split Cone

入料量从(10~30)t∕h时,分料锥的磨损值急剧增加;但入料量从(30~50)t∕h时,分料锥的磨损值的增加量开始逐渐减小。而分料锥的磨损均匀性随着入料量的增加而变差。

这是由于随着入料量的增加,单位时间通过分料锥的物料颗粒逐渐增加,但是物料堆积在分料锥的量具有一个顶峰,如果此时继续增加入料量,对分料锥上方的堆积量的影响较小,所以对分料锥的磨损影响也较小。但分料锥的磨损均匀性随着入料量的增加而变差。因此,入料量的选择应根据实际生产需要,在满足生产需求的前提下,尽量减小入料量,从而减轻分料锥的磨损。

5.3 物料进入转子的初始速度对分料锥磨损的影响

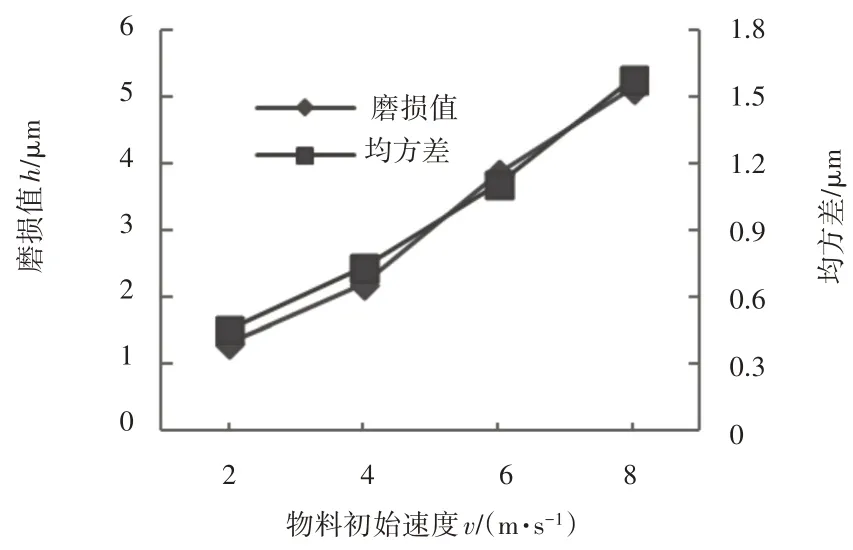

在保持其他参数不变的情况下,选取初始速度v分别为2m∕s、4m∕s、6m∕s、8m∕s进行仿真分析,得到转初始速度对分料锥磨损的影响,如图9所示。

图9 物料初始速度对分料锥磨损的影响Fig.9 Effect of Initial Material Velocity on the Wear of the Split Cone

随着物料初始速度的增加,分料锥的磨损也越来越严重,同时磨损均匀性也随之变差。这是因为随着物料进入转子的初始速度的增加,物料在接触分料锥的速度也变大了,而物料动能的增加导致物料撞击分料锥的冲量增加,对分料锥的磨损也越来越严重。因此,我们应选取较小的给料高度,从而减小物料对分料锥的冲量,以此来减小分料锥的磨损。

6 结论

运用离散单元法,在三维软件solidworks中构建转子的三维模型,通过改变转子导流板的数目和安装角度这两项结构参数以及转子的入料量、物料的初始速度和转子的转速这三项生产参数,以此进行仿真分析,探究这些因素对分料锥磨损的影响。通过分析仿真结果,得到如下结论:

(1)通过在离散元软件中对转子的分料锥进行仿真分析,得到分料锥的主要磨损部位。

(2)从生产参数和转子的结构参数两个方面对分料锥的磨损规律进行探究,导流板的安装角度为0°导流板的安装数目为4转子的转速为2800r∕min时,分料锥的磨损性能最优;同时应尽量选取较小的入料量和较小的物料初始速度,以减小分料锥的磨损,从而使分料锥获得良好的耐磨性能。