实验室加速环境下水性快干环氧厚浆底漆老化机理及失效过程

刘敏,张海兵,林冰,唐鋆磊,郑宏鹏,王莹莹,侯健,唐聿明,黎红英,李平

实验室加速环境下水性快干环氧厚浆底漆老化机理及失效过程

刘敏1,张海兵2,林冰1,唐鋆磊1,郑宏鹏1,王莹莹1,侯健2,唐聿明3,黎红英4,李平5

(1.西南石油大学 化学化工学院,成都 610500;2.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237;3.北京化工大学 材料科学与工程学院,北京 100029;4.中国航发成都航空发动机有限公司,成都 610503;5.西南石油大学 计算机科学学院,成都 610500)

通过实验室循环加速试验模拟海洋大气环境,研究水性快干环氧厚浆底漆在服役过程中的老化机理及失效过程。设计“浸泡−紫外/冷凝−湿热老化循环加速试验”,并借鉴化学配方问题中的混料法设计循环试验中各单因素试验时长,随机生成3组不同时间组合的循环加速试验环境谱。采用电化学交流阻抗法,结合光泽度、色差、硬度、附着力及红外光谱等数据研究底漆的性能变化。在3组不同环境循环试验中,环境1(浸泡24 h−紫外/冷凝72 h−湿热老化48 h)中的底漆破坏程度最严重,硬度下降明显,6个循环周期后失光率、色差显著升高,等级分别为严重失光和严重失色,低频阻抗下降至3.9×103Ω·cm2;环境2(浸泡/4 h−紫外/冷凝12 h−湿热老化78 h)和环境3(浸泡54 h−紫外/冷凝42 h−湿热老化48 h)中的涂层硬度无明显变化,涂层附着力先上升后下降,试验结束后涂层低频阻抗均下降至2.7×105Ω·cm2。水性环氧厚浆底漆的老化机理为亲水基团引起的水降解和紫外辐照引起的光氧降解间的协同作用,失效过程可分为涂层吸水、涂层/金属基体界面腐蚀发生和涂层失效等3个阶段。

实验室循环加速试验;混料法;水性环氧底漆;交流阻抗;水降解;光氧降解;失效过程

我国越来越重视南海资源的开发和利用,对金属结构材料的服役周期提出了更高要求。金属结构材料在南海环境中极易发生腐蚀,而防腐涂层在金属保护中起着重要作用。水性环氧涂料具有优异的金属附着性和防腐蚀性,同时,由于其含低挥发性有机化合物(VOC)而成为最受欢迎的防腐涂料之一,在石油化工、军工、航空等领域应用广泛[1-3]。但由于水性环氧涂料的构成组分复杂、稳定性差,耐老化和耐腐蚀性能普遍低于传统溶剂型环氧涂料[4-5],尤其是在紫外环境中易发生老化降解[6],导致屏蔽性能下降。大多数学者针对溶剂型环氧涂料在服役过程中的失效机制进行了研究,并指出涂层在紫外线、水和氧的协同作用下降解,导致涂层屏蔽性能、附着力和光泽度等下降[7-9]。但至今水性环氧涂料的失效过程及老化机理仍不清楚,制约了涂层性能的进一步提升。

有机涂层中的聚合物分子链在服役环境中受到物理或化学因素的破坏,导致涂层老化、失效。自然环境暴露试验可以真实反映涂层在测试环境中的服役性能和老化过程,是涂层评价的重要方法。然而,自然环境暴露试验需要几年甚至更长时间,而且可重复性差[10-11]。因此,研究涂层老化过程经常采用浸泡、湿热老化和紫外/冷凝等加速老化试验。潘峤[12]等对环氧涂层/聚氨酯面漆体系在加速试验条件下的表面性能变化进行了研究,指出涂层体系的失效机制主要为面漆中亲水基团引起的水降解和光降解。李松梅[8]等设计湿热−盐雾−疲劳和湿热−紫外−盐雾−疲劳等2组循环加速试验,试验研究表明,在循环试验中紫外照射会引起环氧涂层有机高分子链断裂。Cai等[13]研究了氟化聚氨酯涂层分别在紫外/冷凝试验和盐雾试验下的降解机理,指出紫外辐照是导致涂层化学降解的主要原因。Gao等[14]通过多因素耦合加速试验,模拟了丙烯酸聚氨酯/环氧/碳钢系统在海洋大气环境下的老化行为,结果表明失光率、附着力及低频阻抗等均随时长增加而下降。

实验室老化试验可以有效模拟各类自然环境,但由于自然环境具有组成因素复杂、随机性大等特点,现有实验室评价方法还无法完全建立与自然环境的相关性。在化学合成实验中常用混料法设计矩阵来解决化学配方优化问题,通过系统的研究来获得实验各种成分的百分比与试验指标的数量关系,以求得最佳混料条件[15],这里将该方法运用于实验室加速循环试验中,通过设计循环实验中各个单因素试验时长占比来模拟南海自然环境的随机性特点,并跟踪记录水性环氧涂层在服役过程中的表面形貌变化、交流阻抗、光泽度、色差和附着力等数据,研究了涂层失效过程及老化机理,探讨了环境因素与涂层性能劣化行为之间的相关性。

1 实验

1.1 实验材料与制备

实验选用Q235型碳钢作为涂层基材。将碳钢加工成尺寸为50 mm×50 mm×2 mm的试样,经喷砂处理后依次用酒精、丙酮清除表面油污。

涂料为中远佐敦船舶涂料(青岛)有限公司生产的双组份水性快干环氧厚浆漆(6DV),A组分为环己胺、磷酸和氧化锌等,B组分为环氧树脂。将涂料A、B组分按1.35∶1的体积比调配好后再加入10%~15%的去离子水混合,熟化20~30 min后采用有气喷涂法喷涂在试样表面,在40 ℃烘箱中固化3 d。固化后测得涂层干膜厚度为(80±10)μm。

1.2 加速试验环境谱

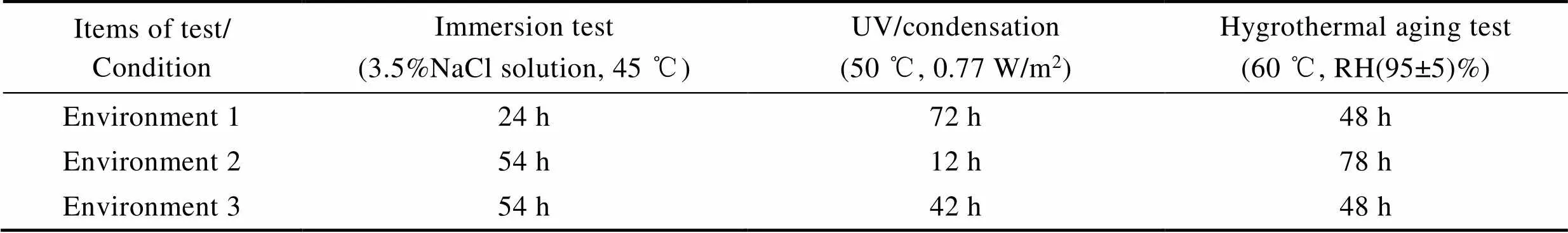

根据GB/T 9276―1996《涂层自然气候曝露实验方法》和ISO 2810∶2004《色漆和清漆涂层自然老化曝露及评定》设计循环加速试验,包括浸泡实验、紫外/冷凝实验和湿热老化实验。利用化学配方问题中的混料法对各个单因素实验时长进行设计。以6 d为1个循环周期,设计3组不同时间组合下的环境谱进行循环加速试验(见表1)。

表1 浸泡−紫外/冷凝−湿热老化循环加速试验

Tab.1 Immersion-UV/condensation-Hygrothermal aging Cyclic Accelerated Test time/h

浸泡试验用于模拟海水浸泡环境,浸泡溶液为3.5%NaCl溶液,温度为45 ℃。紫外/冷凝试验主要模拟海洋大气环境中的强紫外线、高温及干湿交替的特点,辐照度为0.77 W/m2,黑板温度为50 ℃;湿热老化试验主要模拟涂层在高湿、高温环境下的耐老化性能变化,相对湿度为(95±5)%,温度为60 ℃。

实验所用仪器包括:B-UV-II 型紫外光耐气候试验箱(上海一恒科学仪器有限公司)、LD-90A型盐雾腐蚀试验箱(宁波乐迪仪器有限公司)、RK-TH- 408RJF型环境试验箱(东莞瑞凯环境检测仪器有限公司)、CF-B型电热恒温水浴槽(绍兴上虞祥达仪器制造有限公司)及GT8102型涂层测厚仪。

1.3 性能测试

1)光泽度和色差值。色差值和光泽度分别采用深圳市三恩时(3nh)科技有限公司生产的YS3060型光栅分光测色仪和HG60(20°、60°)光泽度仪进行测试。每个涂层试样表面选取3个不同的平行测试点进行测试,取平均值。

2)硬度和附着力。涂层硬度采用苏州南光电子科技有限公司生产的XHRD-150型电动塑料洛氏硬度计进行测试,在涂层表面中间区域选取3个点进行硬度测试,取平均值。附着力测试采用美国狄夫斯高PosiTest AT-A型全自动拉拔式附着力测试仪,用爱牢达环氧AB胶将表面打磨好的试柱粘附在涂层中间区域,待胶黏剂完全固化后以1 MPa /s的拉拔速率进行测试。

3)红外光谱测试(FT-IR)。采用德国布鲁克TENSOR27型傅里叶红外光谱仪对经过不同老化周期后的涂层进行分析。将试验后的涂层表面依次经水和乙醇清洗干净后用刮刀刮取约1~2 mg的粉末,加入KBr研磨压片后放入红外光谱仪中进行测试。

4)扫描电子显微镜。采用卡尔蔡司ZEISS EV0 MA15型扫描电子显微镜观察涂层在不同老化周期后的表面微观形貌和截面形貌,涂层试样尺寸为10 mm×10 mm×2 mm。涂层试样用环氧树脂胶进行浇铸密封,经打磨、抛光后观测截面微观形貌。

5)电化学交流阻抗测试(EIS)。采用普林斯顿公司生产的Versa STAT 4电化学测试系统,测试频率为105~10–2Hz,交流正弦波信号振幅为30 mV。电化学交流阻抗采用经典三电极体系进行测试,饱和甘汞电极为参比电极,铂电极为辅助电极,金属基体为工作电极,测试工作面积为1 cm2,测试溶液为3.5%NaCl溶液。

2 结果与讨论

2.1 涂层宏观形貌和色泽分析

2.1.1 表面形貌分析

3组不同环境下水性环氧涂层经过不同试验周期后的宏观形貌照片见图1,试验前的水性环氧涂层表面呈乳白色且有光泽。随着循环次数增加,涂层表面颜色逐渐变黄,光泽度均有一定程度下降。在环境1中,经过6个循环周期,涂层表面颜色发生明显变化,颜色由乳白色变为棕色;经过2个循环周期,涂层表面出现锈点,随着循环试验进行,锈点面积逐渐增大,周围出现鼓泡现象;在环境2中,经过6个循环周期,涂层表面颜色由乳白色变为浅棕色;经过5个循环周期,涂层表面开始出现多处鼓泡,但未发现锈点;在环境3中,经过6个循环周期,涂层表面颜色由乳白色变为棕色;经过5个循环周期,涂层表面开始出现锈点,随后锈点面积变大并伴随鼓泡现象。相比环境2,涂层表面颜色在环境1和环境3中的变化较大,且都出现涂层破损,而环境1和环境3相比环境2紫外辐照时间较长,说明紫外辐照是造成水性环氧涂层颜色变化和涂层破损的主要原因。

2.1.2 失光率与色差分析

不同试验周期下水性环氧涂层的失光率及色差变化趋势见图2。由图2a可知,涂层表面失光率随循环周期增加逐渐升高,在1~3个循环周期时上升速率较快,在4~6个循环周期时上升速率逐渐下降。根据GB/T 1766—2008中关于漆膜失光等级的评定方法,在环境1中,涂层表面失光率在3个循环周期后为38.9%,属于明显失光(3级);在6个循环周期后失光率达到55.8%,属于严重失光(4级)。在环境2中,涂层表面失光率在6个循环周期后为29.32%,属于轻微失光(2级)。在环境3中,涂层表面失光率在6个循环周期后为32.42%,属于明显失光(3级)。试验结束后,在环境1、环境2和环境3中的涂层表面分别表现为严重失光、轻微失光和明显失光。由图2b可知,3组试验环境下涂层表面色差缓慢上升,与涂层表面宏观形貌颜色变化规律一致。根据GB/T-1766—2008中关于漆膜变色等级的评定方法,环境1中涂层表面色差值在1个循环周期后达到14,属于严重变色(5级);环境2中涂层表面色差值在2个循环周期后为8.6,属于明显变色(3级);环境3中涂层表面色差值++++在1个循环周期后为9.12,属于较大变色(4级)。1

图1 水性环氧涂层在不同循环周期的宏观形貌

图2 不同试验周期涂层表面失光率及色差变化

a) Gloss loss; b) Color difference

在3组不同试验环境中,随环境中紫外光照时长增加,涂层表面逐渐失光失色,表明紫外辐照对涂层表面光泽度和颜色变化影响显著,这与溶剂型环氧涂层受紫外光影响的规律一致[7-8]。需要特别指出的是,环境2、环境3中涂层试样经过1个循环周期后失光率为负值,主要原因是,一方面1个循环周期的紫外光照总时长较短,不足以使得涂层光泽度发生明显下降;另一方面,试样在2组环境中经过长时间浸泡和湿热老化,大量水分子渗入会导致涂层溶胀[16],涂层表面变得平整光滑使得光泽度上升。

2.2 涂层硬度与附着力分析

涂层硬度(HRC)和附着力变化规律见图形。由图3a可知,涂层硬度随循环周期增加逐渐下降。在环境1中,涂层的洛氏硬度由118降至78.5,呈现明显下降趋势;在环境2和环境3中,涂层硬度前期无明显变化,经过5个循环周期后开始下降。环境1中涂层受紫外辐照时间最长,涂层硬度下降最快,说明紫外辐照对涂层硬度影响较大;环境2中涂层受紫外辐照时间最短,但在长时间湿热老化作用下吸水溶胀,导致涂层软化,这也是环境2、环境3中涂层硬度差距小的主要原因。由图3b可知,在3组试验环境中涂层的附着力变化规律不同,环境1中涂层附着力随循环周期增加未发生明显变化,而在环境2和环境3中呈先上升后下降的趋势。环境2和环境3主要以浸泡和湿热实验为主,前期高温促进环氧树脂的二次固化,附着力有所提高,后期在干湿交替的循环作用下涂层发生溶胀和鼓泡,附着力下降。

以上结果表明,水性环氧涂层在浸泡、紫外/冷凝及湿热老化的综合作用下导致硬度下降。其中,紫外/冷凝起主导作用,附着力的降低主要与浸泡和湿热老化实验的高温、高湿环境有关。这与溶剂型环氧涂层老化机制明显不同,通常认为涂层附着力的降低与紫外/冷凝环境有关,周期性的紫外线辐射和在冷凝过程中由于膨胀和收缩而增加涂层的内应力使得涂层鼓泡[17],导致附着力下降。同时,还会由于光降解而导致脆性,使得硬度降低[7,9]。

图3 不同试验周期涂层硬度及附着力变化

a) Hardness difference, b) Adhesion difference

2.3 涂层微观形貌和结构分析

2.3.1 微观形貌分析

试验前水性环氧涂层微观形貌见图4。从图4a可以看出,试验前涂层表面平整且致密,无细小微孔,颜填料颗粒在树脂中分布均匀;从图4b可以看出,涂层厚度分布均匀,与金属基体结合紧密,并且涂层内部结合致密,可有效隔绝外界环境。

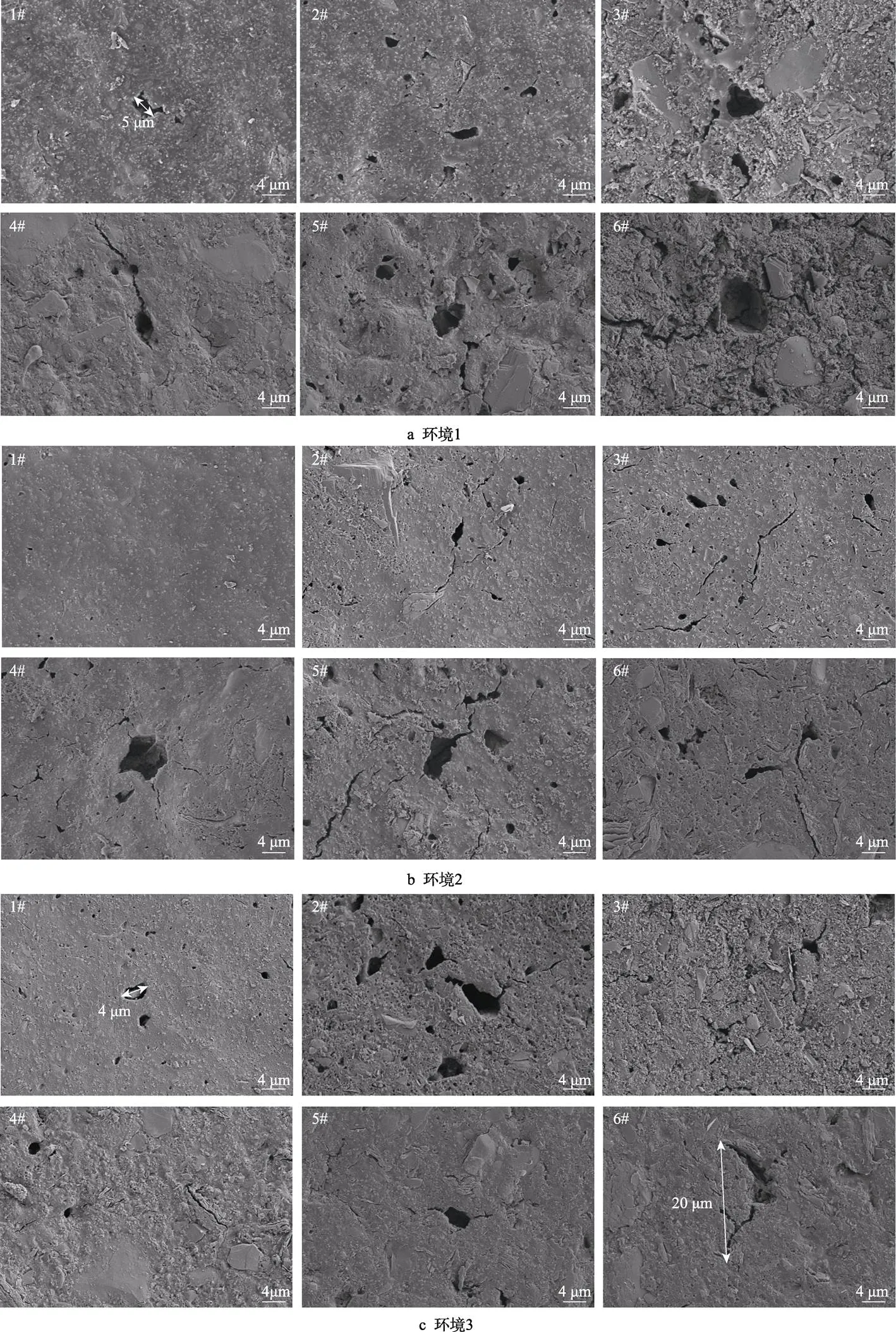

涂层试样在不同循环周期下表面微观形貌照片见图5,随着循环试周期增加,涂层表面粗糙度和破损程度逐渐增加。在环境1中,涂层试样经历1个循环周期后表面局部出现裂纹和4~5mm的微孔;经历3个循环周期后孔隙数量和裂纹增多并出现颜填料流失现象;经历6个循环周期后涂层表面颜填料流失严重,变得疏松多孔,此时涂层宏观变化为硬度下降和严重的失光失色。在环境2中,经历1个循环周期后涂层表面平整度未发生明显变化,局部出现小于1mm的微孔,随循环周期增加,孔洞加深;经历6个循环周期后观察到涂层表面微孔密度增大,裂纹向涂层内部深度方向发展,但未出现疏松多孔现象。在环境3中,涂层表面在1个循环周期后出现几个3~4mm的微孔和较多孔隙;在4个循环周期后涂层表面覆盖了大量渗出的颜填料颗粒;在6个循环周期后涂层表面破损较大,出现大于20mm的裂纹,裂纹沿表面逐渐扩展并汇聚割裂涂层表面,严重影响涂层的防护效果。

根据涂层表面微观形貌变化,总结涂层在3组不同环境下的老化规律见表2,3组试验结果对比表明,在相同试验周期下,环境1中涂层的破坏程度比同期环境2和环境3中更严重。在环境1中颜涂层填料流失严重,无机颜填料因腐蚀介质的渗入发生溶解,从涂层中溶出[18-19]。在环境2、环境3中涂层老化主要表现为裂纹的形成与扩展,这是由于老化降解形成了易挥发的小分子如醇、酮或酸等,从而导致涂层材料流失[20],使得涂层发生局部收缩而形成微孔。同时,在高湿度环境中涂层的吸水及解吸挥发使涂层表面产生巨大的内应力,涂层在应力作用下形成裂纹,并随水分子和腐蚀介质的渗入进一步扩展[21]。

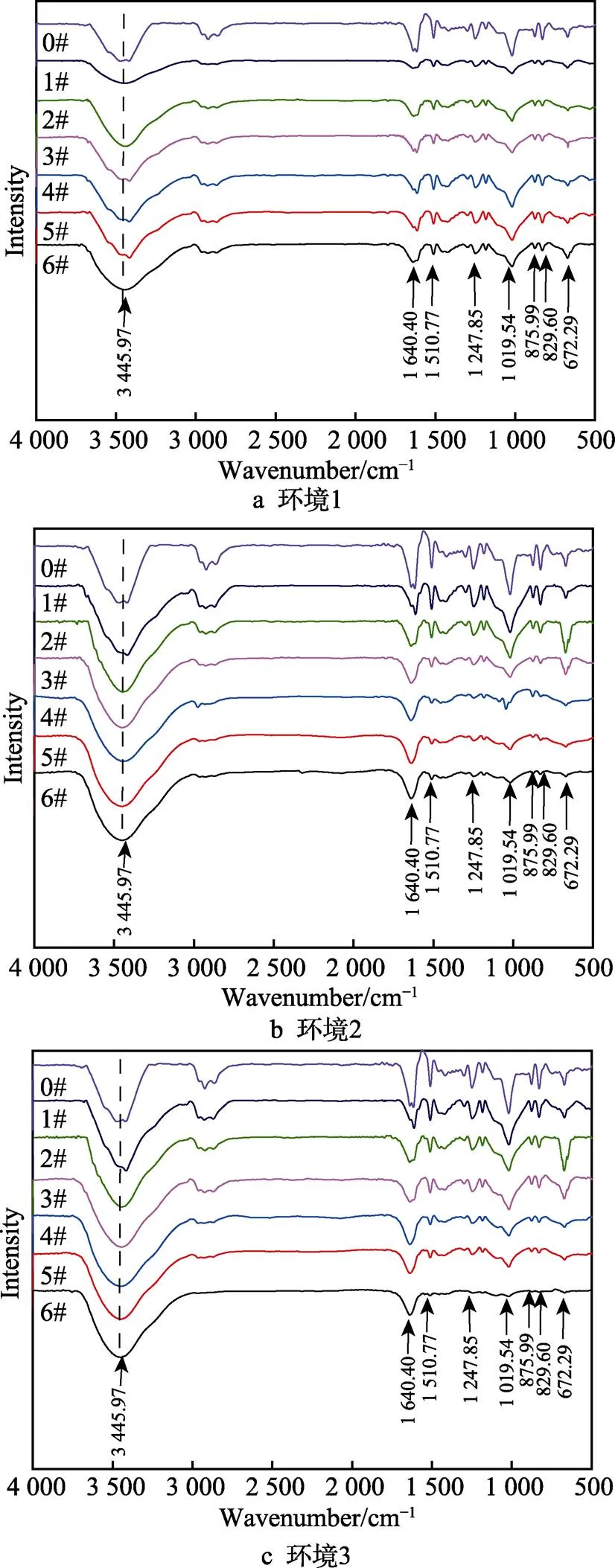

2.3.2 FT-IR分析

在3种循环加速试验环境下不同试验周期后涂层表面的FT-IR谱图见图6。水性快干环氧厚浆底漆中环氧树脂属于双酚A结构类型,固化剂为环己胺。在FT-IR谱图中未出现环氧结构特征吸收峰,说明已固化完全。在3 445 cm–1处为—OH伸缩振动吸收峰[22-24],随着循环周期的增加峰强逐渐增加;在1 640 cm–1、1 510 cm–1处分别对应苯环的C==C和固化反应生成的C—N等2种伸缩振动吸收峰[22-24],随着循环周期的增加峰强逐渐减弱;在1 246 cm–1处为芳香族醚键Ar—O—R伸缩振动吸收峰[22-24],在875、829 cm–1处为双酚A结构中苯环对位取代吸收峰[22-24],随着循环周期的增加峰强也逐渐减弱。在1 019 cm–1处为醚键吸收峰[22-24],其中,在环境1和环境3中吸收峰强度先增加后减小,而在环境2中强度逐渐减弱。

由3 445 cm–1处—OH伸缩振动吸收峰的变化趋势可知,涂层试样在经历不同循环周期后,涂层吸水导致表面形成了更多的羟基基团,这些基团可以增加涂层的亲水性。在固化反应中生成的C—N键、醚键逐渐发生水解,生成—OH和—NH2[25-27]。在3种环境下,涂层在1 019 cm–1处醚键不同变化的原因在于,环境1和环境3中的紫外光照时间均长于环境2,存在环氧树脂的“二次固化”与涂层“老化”的竞争,初始紫外辐照会促进涂层中有机高分子链的进一步键合,导致醚键增加,即环氧树脂“二次固化”;但长时间的紫外辐照会导致键段运动过于剧烈,键与键之间的作用力减弱,环氧主链被破坏[28-30],环氧基中醚键分解,涂层表面发生光氧降解,即涂层的“老化”。环境2中的紫外光照时间不足以形成“二次固化”与“老化”的竞争,即“老化”过程占主导,因而在此环境下涂层的醚键强度随循环次数的增加逐渐降低。综上结果表明,随循环周期增加,涂层表面亲水基团增加、特征官能团减少,这与涂层的老化降解有关。

图4 实验前环氧涂层SEM形貌

a) Surface microtopography; b) Section morphology

图5 不同试验周期涂层表面微观形貌变化

表2 水性环氧涂层在不同试验周期的老化行为

Tab.2 Aging behavior of waterborne epoxy coatings after different test periods

Notes:“–” indicates that the coating surface is free from porosity.

图6 不同周期试验后涂层表面FT-IR谱图

对于溶剂型环氧涂层的老化机理,国内外学者进行了较多研究[7-9],一般认为,环氧涂层的老化主要由紫外辐照/冷凝环境下的光氧降解引起,导致聚合物链断裂。针对水性环氧涂层的亲水性特点,分析推断其老化机理为,在经历浸泡、紫外辐照、湿热循环试验后,涂层吸水使得表面形成较多羟基基团,引发水降解,大量水分子进入导致涂层鼓泡,附着力随之下降。同时,固化反应生成的C—N键和环氧基醚键发生不同程度的水解和分解。紫外辐照导致环氧树脂基体表面氧化,发生光氧降解,分子间化学键作用力下降,环氧主链断裂,导致涂层内部交联结构被破坏,进而引起孔隙率增大、裂纹产生、硬度下降及失光失色等一系列老化现象。

2.4 电化学交流阻抗测试

2.4.1 电化学交流阻抗图谱分析

电化学交流阻抗测试是研究涂层屏蔽性能和涂层失效过程的一种重要电化学方法[31-33]。通过研究水性环氧厚浆底漆在3种加速老化环境下不同试验周期的交流阻抗谱,分析底漆的失效过程,结果如图7所示。可以看出,试验前Nyquist图表现为一个半径很大的容抗弧,随试验进行,容抗弧半径显著减小,低频阻抗模值(=0.01 Hz)下降,说明涂层屏蔽性能下降。如图7a—b所示,在环境1中,1个循环周期后Nyquist图中容抗弧半径大幅下降,涂层低频阻抗与试验前相比下降1个数量级;在2~6个循环周期,涂层低频阻抗模值持续下降至3.9×103Ω·cm2。如图7c—d所示,在环境2中,涂层试样经过4个循环周期后Nyquist图表现为单一容抗弧,此时涂层仍对外界环境具有隔绝作用;在5~6个循环周期,涂层低频阻抗下降至2.7×105Ω·cm2。如图7e—f所示,在3个循环周期后环境3中涂层低频阻抗模值下降明显,Nyquist图中表现为单一容抗弧,但有末端上扬迹象;在5~6个循环周期时,低频阻抗下降至2.7×105Ω·cm2,从第5个循环周期开始Nyquist图中出现第2段容抗弧。

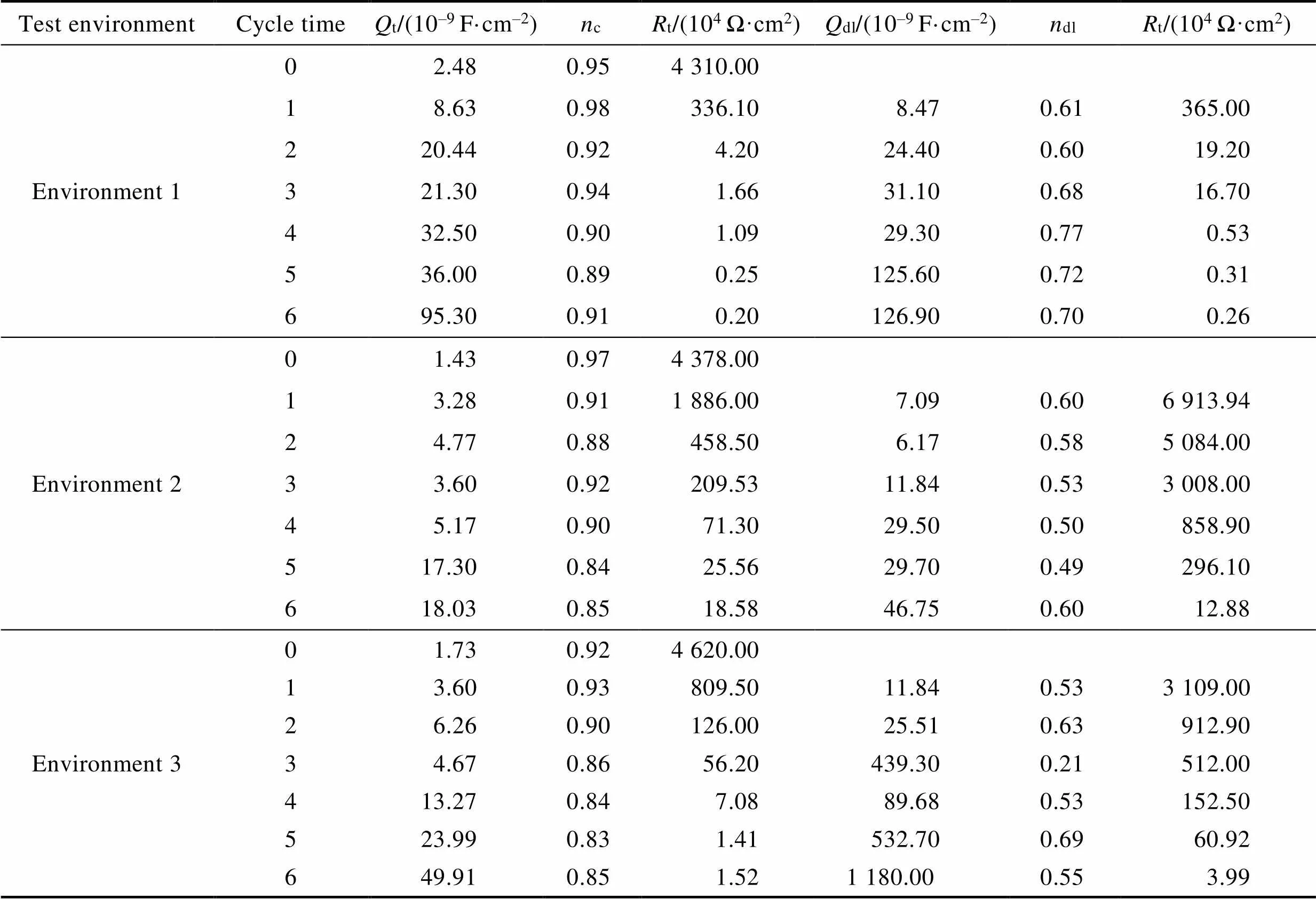

2.4.2 等效电路拟合分析

采用如图8所示的等效电路进行模拟。涂层试样在试验前Nyquist图表现为单一容抗弧,在Bode图中相位角在整个频率区间只有一个最大值,可视作一个电阻大、电容小的阻挡层,对应等效电路模型如图8a,其中,s为溶液电阻,c为涂层电容的常相位角元件,t为涂层电阻。在环境1中,涂层试样经1个循环周期后低频阻抗下降明显,结合图5a中微观形貌照片可知,此时涂层表面出现微孔,推测基体处发生局部腐蚀,引入界面反应电容(dl)和电荷转移电阻(ct),对应等效电路模型见图8b;在2~6个循环周期后,相位角曲线下降,腐蚀反应加剧,腐蚀产物在电极表面形成扩散层,加入Warburg阻抗(W)[34],对应等效电路见图c。在环境2中,结合图5b微观形貌可观察到涂层试样在1个循环周期后表面平整,此时Nyquist图始终表现为单容抗弧,在Bode图中低频阻抗大于108Ω·cm2,相位角无明显变化,说明涂层仍能隔绝外界环境。但由于水性环氧涂层的亲水性,固化过程中残留有水分子和亲水基团,其可直接与金属基体在界面处发生腐蚀反应,对应的等效电路模型为图8b;在2~4个循环周期后,低频阻抗和相位角随之下降,说明界面处腐蚀反应一方面由涂层残留水分子引起,另一方面也有渗透涂层到达基体的水分子和腐蚀介质作用,因而选用图8b所示的等效电路拟合;在5~6个循环周期后,Nyquist图表现为高频段的圆弧加Warburg阻抗扩散尾,对应等效电路模型见图8c。在环境3中,涂层在1~2个循环周期后Nyquist图仅存在一个容抗弧,但从Bode图中可以观察到相位角下降,同时结合图5c可知,此时外界水分子和腐蚀介质已通过表面微孔和裂纹渗透到金属基体,因而选用图8b等效电路图进行拟合;在3~6个循环周期后,随着界面区腐蚀反应不断进行,阻抗低频段出现上文所述代表扩散特征的Warburg阻抗,对应等效电路见图8c。

图7 不同试验周期下涂层Nyquist图和Bode图

图8 不同试验周期下涂层等效电路模型

根据等效电路拟合得到的电化学参数见表3。其中,3组环境中涂层电容和涂层电阻的变化趋势见图9显。涂层电容、涂层电阻可以反映涂层的吸水率和屏蔽性能[35]。可以看出,涂层电容和双电层电容逐渐增大,涂层电阻逐渐减小,说明在服役过程中腐蚀介质逐渐向涂层内部扩散,导致屏蔽性能和耐蚀性下降。结合涂层的宏观形貌和微观形貌可以看出,水分子和腐蚀性介质通过表面微孔和裂纹渗入涂层,导致涂层电容快速上升,电阻迅速下降,同时观察到环境1相比环境2和环境3具有更高的涂层电容和更低的涂层电阻,这表明环境1中涂层的吸水率和孔隙率高于其他环境,屏蔽性能最差。

总结3组环境下涂层试样在不同试验周期的电化学阻抗谱对应等效电路模型可以得出,水性环氧涂层在3种循环加速试验环境下的涂层失效过程一致,均可采用如图8所示的等效电路进行模拟。3种等效电路分别对应水性环氧涂层失效的3个阶段:第1阶段为涂层吸水,试验前涂层屏蔽性能良好,起到隔绝层的作用,但随着试验时长的增加,外界环境中的水分子和腐蚀介质开始渗入涂层;第2阶段为涂层/金属基体界面腐蚀发生,此时水分子和腐蚀介质已经渗透到涂层/金属基体界面处,并引发腐蚀;第3阶段为涂层失效,界面区域腐蚀产物不断堆积使得电极表面形成扩散层,电化学腐蚀反应受传质过程控制[36-37],此时涂层表面出现肉眼可观察到的锈点、鼓泡及宏观孔隙。

表3 等效电路拟合得到的电化学参数

Tab.3 Electrochemical parameters obtained by fitting with the equivalent circuit

图9 不同试验周期下涂层电容及涂层电阻变化趋势

a) coating capacitance; b) coating resistance

3 结论

1)水性环氧底漆的失效过程可分为涂层吸水、涂层/金属基体界面腐蚀发生和涂层失效等3个阶段。水性环氧涂层中的亲水基团提高了涂层的亲水性,使得涂层吸水阶段更快发生。

2)在浸泡、紫外/冷凝、湿热老化的协同作用下,水性环氧底漆发生老化降解,其中紫外/冷凝起主导作用,导致涂层的失光失色及硬度下降;浸泡和湿热循环主要引起涂层附着力的变化,在高温、高湿环境中干、湿交替的循环作用下,涂层发生溶胀和鼓泡,附着力下降。

3)水性环氧底漆的老化机理主要为涂层亲水基团引起的水降解和紫外辐照引起的光氧降解。在循环试验中,涂层吸水使得表面形成大量亲水性基团,水分子和腐蚀性介质更易渗透,进而引发水降解。紫外辐照导致环氧树脂基体表面氧化,涂层发生光氧降解,最终导致涂层老化。

[1] CUI M J, REN S M, Chen J, et al. Anticorrosive Performance of Waterborne Epoxy Coatings Containing Cater-dispersible Hexagonal Boron Bitride (h-BN) Banosheets[J]. Applied Surface Science, 2017, 397:77-86.

[2] HANG T X, ANH N T, Truoc T A, et al. Synthesis of 3-Glycidoxypropyltrimethoxysilane Modified Hydrotalcite Bearing Molybdate as Corrosion Inhibitor for Waterborne Epoxy Coating[J]. Journal of Coatings Technology and Research, 2016, 13(5):805-813.

[3] 于国玲, 王学克. 几种新型水性树脂及涂料的研究进展[J]. 涂层与防护,2018, 39(12): 28-31.

YU Guo-ling, Wang Xue-ke. Research Progress of Several Novel Waterborne Resins and Coatings[J]. Coating and Protection,2018, 39(12): 28-31.

[4] QIU Shi-hui, CHEN Cheng, CUI Ming-jun,et al. Corrosion Protection Performance of Waterborne Epoxy Coatings Containing Self-Doped Polyaniline Nanofiber[J]. Applied Surface Science, 2017, 407: 213-222.

[5] ZHANG Jing, ZHANG Wei-cheng, LU Jun-jie,et al. Aqueous Epoxy-Based Superhydrophobic Coatings: Fabrication and Stability in Water[J]. Progress in Organic Coatings, 2018, 121: 201-208.

[6] 韩宏哲, 高俊刚, 陈世辉, 等. UV混杂固化硅氧烷改性水性PUA/邻甲酚醛环氧树脂的制备[J]. 合成树脂及塑料,2014, 31(5): 45-48.

HAN Hong-zhe, GAO Jung-ang, CHEN Shi-hui,et al. Preparation of Waterborne Hybrid UV-Curable Siloxane Modified Polyurethane Acrylate/O-Cresol Formaldehyde Epoxy Resin[J]. China Synthetic Resin and Plastics,2014, 31(5): 45-48.

[7] HU Jian-wen, Li Xiao-gang, Gao Jin ,et al. UV Aging Characterization of Epoxy Varnish Coated Steel Upon Exposure to Artificial Weathering Environment[J]. Material and Design, 2009, 30(5): 1542-1547.

[8] 李松梅, 李湘澄, 辛长胜, 等. 循环加速腐蚀中紫外照射对环氧涂层老化行为的影响[J]. 材料工程,2014 (7): 60-66.

LI Song-mei, LI Xiang-cheng, XIN Zhang-sheng, et al. Synergistic Accelerated Corrosion of Ultraviolet Irradiationon Epoxy Coating Aging Behavior[J]. Journal of Materials Engineering, 2014(7): 60-66.

[9] 颜晨曦, 曹建平, 于洋. 大气环境下环氧涂层的老化行为及防护性能[J]. 电镀与精饰,2021, 43(6): 50-56.

YAN Chen-xi, CAO Jian-ping, YU Yang. Aging Behavior and Protective Performance of Epoxy Coating in Atmospheric Environment[J]. Plating and Finishing, 2021, 43(6): 50-56.

[10] JELLE B P, NILSEN T N. Comparison of Accelerated Climate Ageing Methods of Polymer Building Materials by Attenuated Total Reflectance Fourier Transform Infrared Radiation Spectroscopy[J]. Construction and Building Materials, 2011, 25(4): 2122-2132.

[11] WYPYCH G. Handbook of Material Weathering[M]. Toronto: Chemical Technology Publishing, 2004: 137- 176.

[12] 潘峤, 张骐, 葛玉麟, 等. TC21钛合金表面涂层体系在多因素综合加速试验条件下的老化规律研究[J]. 装备环境工程,2020, 17(10): 26-31.

PAN Jiao, ZHANG Qi, GE Yu-lin, et al. Evolution Laws of Coated TC21 Titanium Alloy During the Indoor Multi-Factor Comprehensive Accelerated Aging Test[J]. Equipment Environmental Engineering,2020, 17(10): 26-31.

[13] CAI Guang-yi, Wang Hao-wei, JIANG Dan, et al. Degradation of Fluorinated Polyurethane Coating Under UVA and Salt Spray. Part I: Corrosion Resistance and Morphology[J]. Progress in Organic Coatings, 2018, 123:337-349.

[14] GAO Jin, HU Wei, WANG Rui, et al. Study on A Multifactor Coupling Accelerated Test Method for Anticorrosive Coatings in Marine Atmospheric Environments[J]. Polymer Testing, 2021, 100: 107259.

[15] RIOS N, LIN D. Order-of-Addition Mixture Experiments[J]. Journal of Quality Technology, 2021: 1-10.

[16] TRINH D, VOSGIEN L C, BOUVET G, et al. Use of Ionic Liquids in SECM Experiments to Distinguish Effects of Temperature and Water in Organic Coating Swelling[J]. Progress in Organic Coatings, 2020, 139.

[17] 孙廷耀. 涂层起泡探析[J]. 涂料工业, 1999 (3): 43-44.

SUN Ting-yao. Preliminary Discussion on Blistering of Paint Film[J]. Paint and Coatings Industry,1999(3): 43-44.

[18] 潘莹, 张三平, 周建龙, 等. 大气环境中有机涂层的老化机理及影响因素[J]. 涂料工业, 2010, 40(4): 68-72.

PAN Ying, ZHANG San-ping, ZHOU Jian-long, et al. Mechanisms and Influencing Factors Involved in Ageing of Organic Coatings in Atmospheric Environment[J]. Paint and Coatings Industry, 2010, 40(4): 68-72.

[19] TIAN W L, MENG F D, LIU L, et al. The Failure Behaviour of a Commercial Highly Pigmented Epoxy Coating under Marine Alternating Hydrostatic Pressure[J]. Progress in Organic Coatings, 2015, 82: 101-112.

[20] DEFLORIAN F, FENRIZZI L, BONORA P L. Influence of the Photo-Oxidative Degradation on the Water Barrier and Corrosion Protection Properties of Polyester Paints. Corrosion Science 1996; 38(10): 1697-708.

[21] 骆晨, 蔡健平, 董春蕾, 等. 外加应变对航空有机涂层损伤规律的影响[J]. 北京科技大学学报, 2014, 36(5): 656-668.

LUO Chen, CAI Jian-ping, DONG Chun-lei, et al. Effect of Prestrain on the Degradation Behaviour of Aviation Organic Coatings[J]. Chinese Journal of Engineering, 2014, 36(5): 656-668.

[22] 沈爱平. 当代傅立叶变换红外光谱技术的应用[J]. 化工管理, 2014 (35): 126.

SHEN Ai-ping. Application of Contemporary Fourier Transform Infrared Spectroscopy[J]. Chemical Enterprise Management, 2014(35): 126.

[23] TANG Y M, CAO J Y, QUA S, et al. Degradation of a High Build Epoxy Primer/Polyurethane Composite Coatingsunder Cyclic Wet-Dry Conditions[J]. International Journal of Electrochemical Science, 2018, 13(4): 3874-3887.

[24] XU H Y, LU D, HAN X. Graphene-Induced Enhanced Anticorrosion Performance of Waterborne Epoxy Resin Coating[J]. Frontiers of Materials Science, 2020, 14(2): 211-220.

[25] BIERWAGEN G, HE L, LI J, et al. Studies of a New Accelerated Evaluation Method for Coating Corrosion Resistance-Thermal Cycling Testing[J]. Progress in Organic Coatings, 2000, 39(1): 67-78.

[26] PERRIN F X, IRIGOYEN M, ARAGON E, et al. Artificial Aging of Acrylurethane and Alkyd Paints: A Micro-ATR Spectroscopic Study[J]. Polymer Degradation and Stability, 2000, 70(3): 469-475.

[27] SCHOONOVER J, THOMPSON D, OSBORN J, et al. Infrared Linear Dichroism Study of a Hydrolytically Degraded Poly(Ester Urethane)[J]. Polymer Degradation and Stability, 2001, 74(1): 87-96.

[28] LIU Y., WANG Y., Liu J., et al. Aging Characteristics of Epoxy Resin in Hygrothermal Environment[C]. International Symposium on Electrical Insulating Materials (ISEIM), 2017: 283-286.

[29] SHEN M J, ROBERTSON M. Degradation Behavior of Biobased Epoxy Resins in Mild Acidic Media[J]. ACS Sustainable Chemistry and Engineering, 2021, 9(1): 438- 447.

[30] WANG B, LI D H, XIAN G J, et al. Effect of Immersion in Water or Alkali Solution on the Structures and Properties of Epoxy Resin[J]. Polymers, 2021, 13(12): 216-220

[31] CUI M J, REN S M, QIN S L, et al. Processable Poly(2-Butylaniline)/Hexagonal Boron Nitride Nanohybrids for Synergetic Anticorrosive Reinforcement of Epoxy Coating[J]. Corrosion Science, 2018, 131: 187-198.

[32] LEAL D, RIRGEL V, FERREIRA I, et al. Smart Coating Based on Double Stimuli-Responsive Microcapsules Containing Linseed Oil and Benzotriazole for Active Corrosion Protection[J]. Corrosion Science, 2018, 130: 56-63.

[33] 卢向雨, 吴静英, 左禹, 等. AZ91D镁合金表面不同树脂体系富镁涂层的保护性能[J]. 化工学报, 2015, 66(11): 4578-4587.

LU Xiang-yu, Wu Jing-ying, Zuo Yu, et al. Protection Performance of Mg-Rich Coatings Formed by Different Epoxy Resins on AZ91D Alloys[J]. CIESC Journal, 2015, 66(11): 4578-4587.

[34] ZHANG Y X, ZHAO M, ZHANG J X, et al. Excellent Corrosion Protection Performance of Epoxy Composite Coatings Filled with Silane Functionalized Silicon Nitride[J]. Journal of Polymer Research, 2018, 25(5): 130.

[35] FREDI N, COHENDOZ S, MALLIRIN S, et al. Evidencing Antagonist Effects of Water Uptake and Leaching Processes in Marine Organic Coatings by Gravimetry and EIS[J]. Progress in Organic Coatings, 2010, 67(3): 287- 295.

[36] 张鉴清, 曹楚南. 电化学阻抗谱方法研究评价有机涂层[J]. 腐蚀与防护, 1998(3): 99-104.

ZHANG Jian-qing, CAO chu-nan. Study and Evaluation on Organic Coating by Electrochemical Impedance Spectroscopy[J]. Corrosion and Protection, 1998(3): 99-104.

[37] 张伟, 王佳, 赵增元, 等. 电化学阻抗谱对比研究连续浸泡和干湿循环条件下有机涂层的劣化过程[J]. 中国腐蚀与防护学报, 2011, 31(5): 329-335.

ZHANG Wei, WANG Jia, ZHAO Zeng-yuan, et al. EIS Study on the Deterioration Process of Organic Coatings under Immersion and Cyclic Wet-Dry Conditions[J]. Journal of Chinese Society for Corrosion and Protection, 2011, 31(5): 329-335.

Study on Aging Mechanism and Failure Process of Waterborne Epoxy Primer under Accelerated Environment in Laboratory

1,2,1,1,1,1,2,3,4,5

(1. School of Chemistry and Chemical Engineering, Southwest Petroleum University, Chengdu 610500, China;2. State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute (LSMRI), Qingdao 266237, China;3. School of Materials Science and Engineering, Beijing University of Chemical Technology, Beijing 100029, China;4. AECC Chengdu Engine Co., Ltd, Chengdu 610503, China;5. School of Computer Science, Southwest Petroleum University, Chengdu 610500, China)

Waterborne epoxy coatings are one of the most popular environmentally friendly coatings, but their constituent components are complex and their stability is poor. In order to further improve the protective performance of the coating,the aging mechanism and failure process of waterborne epoxy coating were studied by simulating marine atmospheric environment through laboratory cyclic acceleration test. The cyclic accelerated test of immersion-UV/condensation-hygrothermal aging was designed to simulate the randomness of the natural environment. And the mixing method in the chemical formula problem was used to design the test time of each single factor in the cyclic test. Firstly, determine the test time of 1 cycle as 144 h. Then, the minimum test time of immersion, UV/condensation and hygrothermal aging test and their percentage in the total cycle time were determined to be 24 h(17%), 12 h(8%) and 48 h(33%). Finally, the matrix table was obtained by mixing method and substituted into the total cycle time for conversion to generate three groups of cyclic acceleration test environment spectrum under different time combinations. Cut the carbon steel into a sample with a size of 50 mm × 50 mm × 2 mm, and cleaned after sandblasting (Sa 2.5). The A and B components of the water-based epoxy coating were prepared according to the volume ratio of 1.35∶1 and then mixed with 10%~15% deionized water. After curing for 20~30 min, spray on the surface of the sample by air spraying. Apply the W-101 gravity spray gun in the experiment. Scanning electron microscope (ZEISS EV0 MA15) was used to observe the micro morphology of the coating surface, and analyze the structure of the coating. by a Fourier infrared spectrometer (TENSOR27) The electrochemical impedance spectroscopy was used to study the failure process of the coating, and the changes in the protective performance of the coating were studied by combining data such as gloss, color difference, hardness and adhesion. After the cyclic tests in three different environments, micropores and cracks appeared on the surface of the coating. The damage of coating was the most serious in Environment 1 (immersion 24 h-UV/condensation/72 h-hygrothermal aging 48 h), and the hardness decreased from 118 to 78.5, with no obvious change in adhesion. After 6 cycles, the gloss loss reached 55.8%, and the color difference reached 26.21, showing severe gloss loss and color loss. After the cyclic test, the low-frequency impedance decreased to 3.9×103Ω·cm2. The coating hardness in Environment 2(immersion 54 h-UV/condensation 12 h- hygrothermal aging 78 h) and Environment 3 (immersion 54 h-UV/condensation 42 h-hygrothermal aging 48 h) did not change significantly, and the adhesion of the coating first increased and then decreased. The degree of gloss loss and color loss of the coating in Environment 3 was greater than that in environment 2, and the grades were obvious gloss loss (level 3) and severe discoloration (level 5). After the test, the low-frequency impedance of the coatings in the two environments decreased to 2.7× 105Ω·cm2. The aging mechanism of waterborne epoxy coating was the synergistic effect of water degradation caused by hydroxyl groups and photooxidation degradation caused by UV irradiation. The failure process was divided into three stages: coating absorbing water, coating/metal matrix interface corrosion and coating failure.

laboratory cyclic accelerated test; mixing method; waterborne epoxy primer; EIS; hydrolytic degradation; photooxidation; failure process

TG172

A

1001-3660(2022)11-0305-13

10.16490/j.cnki.issn.1001-3660.2022.11.029

2021–09–27;

2022–01–06

2021-09-27;

2022-01-06

四川省科技厅重大科技专项(2019YFG0384、2019YFG0380、2021YFSY0055);海洋腐蚀与防护重点实验室开放研究基金(KF190405)

Major Science and Technology Special Project of Sichuan Science and Technology Department (2019YFG0384, 2019YFG0380, 2021YFSY0055); Research Fund of State Key Laboratory for Marine Corrosion and Protection of Luoyang Ship Material Research Institute (LSMRI) (KF190405)

刘敏(1996—),女,硕士研究生,主要研究方向为电化学、腐蚀与防护、表面工程。

LIU Min (1996-), Female, postgraduate, Research focus: Electrochemistry, corrosion and protection, surface engineering.

唐鋆磊(1983—),男,博士,教授,主要研究方向为电化学、腐蚀与防护、表面工程、新能源材料、航空材料。

TANG Jun-lei(1983-), Male, Doctor, Professor, Research focus: electrochemistry, corrosion and protection, surface engineering, new energy materials, aviation materials.

刘敏, 张海兵, 林冰, 等.实验室加速环境下水性快干环氧厚浆底漆老化机理及失效过程[J]. 表面技术, 2022, 51(11): 000-000.

LIU Min, ZHANG Hai-bing, LIN Bing, et al. Study on Aging Mechanism and Failure Process of Waterborne Epoxy Primer under Accelerated Environment in Laboratory[J]. Surface Technology, 2022, 51(11): 000-000.