法向载荷和速度对β-HMX晶体纳米划痕性能的影响

曹之鸿,何洪途,李洪涛,李炳宏,银颖,余家欣

法向载荷和速度对β-HMX晶体纳米划痕性能的影响

曹之鸿1,何洪途1,李洪涛2,李炳宏1,银颖2,余家欣1

(1.西南科技大学 制造过程测试技术教育部重点实验室,四川 绵阳 621000;2.中国工程物理研究院 化工材料研究所,四川 绵阳 621999)

揭示β-HMX晶体在微观尺度下的摩擦和磨损特性。对β-HMX晶体进行镶样抛光,并使用圆锥形金刚石探针在纳米划痕仪上进行定载划痕试验,获得β-HMX晶体在不同法向载荷和滑动速度下的划入深度、残余深度和摩擦因数,再通过光学显微镜表征晶体的表面损伤形貌。当法向载荷从0.5 mN增加到3.5 mN,β-HMX晶体表面摩擦因数约增大2倍,划入深度和残余深度也明显增加,晶体表面发生从弹性变形到塑性变形再到脆性去除3个阶段。当滑动速度从5 μm/s逐渐增加到100 μm/s时,β-HMX晶体表面的摩擦因数减小约17%,划入深度和残余深度缓慢降低,晶体表面损伤形貌无明显区别。β-HMX晶体的摩擦因数随法向载荷的增加而增大,随滑动速度的增加而减小,且黏着摩擦因数大于犁沟摩擦因数。随着法向载荷的增加,划痕的划入深度和残余深度增加,弹性恢复率减小。随着滑动速度的增加,划痕的划入深度和残余深度减小,弹性恢复率增加。另外,随着法向载荷的增加,晶体的损伤形式经历从弹塑性变形到脆性破坏的转变,而随着滑动速度的增加,损伤情况变化不明显,表面损伤机制表现为机械性损伤与去除。

β-HMX晶体;纳米划痕;法向载荷;滑动速度;划痕深度;弹性回复;摩擦因数

作为现今军事上综合使用性能好的炸药之一,奥克托今(HMX),也称奥克托金、奥托金,因其优异的能量和热稳定性被广泛用于高威力导弹战斗部、传爆药和高能推进剂等诸多航天和军事领域[]。然而,以HMX为代表的含能晶体在异常刺激作用下可能会出现意外点火,从而严重影响炸药整体的安全性[2-3]。例如,在炸药跌落、撞击等意外事故中,由于存在低幅值(数百MPa)、长脉冲(几百μs至ms级)的非冲击载荷作用[4-5],使得含能晶体之间或与其他接触面产生摩擦,从而可能诱发摩擦热点并导致炸药发生异常点火甚至爆炸[6]。此外,这种含能晶体表界面的摩擦作用还普遍存在于炸药的造粒、压制和加工等工艺过程中[7],因此,研究含能材料的表面摩擦学及其损伤行为,对保证炸药的使用安全性具有重要的科学指导意义。

目前国内外已有部分学者开始关注炸药材料的摩擦学行为。美国Los Alamos国家实验室Perry等[8]采用红外相机记录了浇注高聚物黏结炸药(PBX)9501试样与砧骨界面的温度场,并指出炸药的径向快速流动导致剪切摩擦是引发炸药发生点火的主要原因。中国工程物理研究院赵继波等[9]基于分离式霍普金森压剪杆(SHPSB)装置,考察了某PBX炸药与金属、非金属材料之间的动摩擦因数,同时发现炸药与不同材料界面间的动摩擦因数及其变化规律各不相同,动摩擦因数峰值的大小与冲击加载速率、炸药本身的结构、组分和损伤形式密切相关。值得注意的是,上述对β-HMX晶体摩擦学的研究主要是基于宏观尺度试验[8-9],如分离式霍普金森压剪杆装置,同时,研究对象以PBX炸药体系为主,其体现出的动摩擦特性来源于黏结剂和含能晶体的共同作用,而无法区分黏结剂和含能晶体[9]。另外,前期研究表明含能材料的摩擦热点机制发生在材料微纳尺度。国防科学技术大学覃金贵等[10]利用裂纹摩擦热点模型对无套筒SHPSB的摩擦点火过程进行了系统的研究,结果表明,裂纹面的正压力、裂纹相对滑动速度及裂纹宽度的增大均能够明显促进热点形成,由此指出摩擦热点集中出现在裂纹附近的微纳米尺度,摩擦行为具有明显的局域性特征。阿拉莫斯实验室Bennett等[11]通过考虑细观裂纹周围的热传导及炸药化学反应对热点形成的影响,建立了闭合裂纹在剪切作用下滑动摩擦生热的细观模型,同时发现摩擦热点发生在裂纹作用面的微纳尺度范围。然而,目前从试验上开展β-HMX晶体微观摩擦行为及其机制的研究仍然缺失。

为此,本研究主要借助纳米划痕技术,利用圆锥形金刚石探针从微观尺度上获得了β-HMX晶体在不同法向载荷和滑动速度下的摩擦因数、划入深度和残余深度,并讨论了法向荷载和滑动速度对摩擦特性和残余深度、弹性回复率等去除行为的影响。研究结果有助于揭示划痕参数对β-HMX晶体表面变形和摩擦特性的影响,为β-HMX晶体在微观尺度下的变形行为、摩擦特性和摩擦闪温变化提供理论支撑。

1 试验

1.1 样品

本试验所用的 β-HMX晶体为中国工程物理研究院化工材料研究所提供。为了保证样品光滑平整,首先使用冷镶嵌料对单晶β-HMX进行镶样处理,然后使用研磨抛光机(ZYP230,麦科材料加工设备公司,沈阳)对样品表面进行抛光。抛光处理后,使用三维轮廓白光干涉仪(MFT3000,Rtec,美国)对抛光后的晶体进行粗糙度检测,得到样品的面粗糙度a为(26.2±0.8) nm。通过纳米压痕测试,获得β-HMX晶体的纳米硬度为0.75 GPa、弹性模量s为 18.56 GPa。在进行微观划痕试验之前,使用去离子水清洗β-HMX晶体,然后使用干燥空气吹干待用。

1.2 纳米划痕试验

所有的纳米划痕试验均在纳米划痕仪(G200,Keysight,美国)进行。划痕探针采用曲率半径为2 μm和锥角为54°的金刚石圆锥探针。在纳米划痕试验中,采用定载划痕模式。为了表征法向载荷N对纳米划痕性能的影响,N设置范围为0.5~3.5 mN,滑动速度为5 μm/s。为了表征滑动速度对纳米划痕性能的影响,设置范围为5~100 μm/s,此时的法向载荷为2.5 mN。所有的纳米划痕长度为150 μm。为了保证试验数据的可靠性和可重复性,单个参数条件下的纳米划痕试验至少重复3次。所有试验均在25 ℃的环境温度下进行。在定载划痕试验中,金刚石探针首先沿着划痕的方向进行表面形貌的预扫描,然后再在给定参数条件下以恒定载荷进行纳米划痕试验,并实时记录金刚石探针划入样品的划入深度和摩擦因数(图1a),最后金刚石探针再沿着纳米划痕的方向进行后扫描,得到经部分弹性回复后的划痕残余深度信息。使用三维轮廓白光干涉仪(MFT3000,Rtec,美国)对划痕残余深度进行表征(图1b)。为了清楚表征材料的去除行为和断裂模式,使用光学显微镜(BX51-P,Olympus,日本)表征纳米划痕试验后样品的表面损伤形貌。另外,使用拉曼光谱仪(InVia,Renishaw,英国)对β-HMX晶体纳米划痕损伤机制进行分析。

图1 圆锥探针定载划痕示意图和在3.5 mN法向载荷下的三维形貌

2 结果及分析

2.1 法向载荷和滑动速度对β-HMX晶体摩擦特性的影响

图2a和图2b分别对比了β-HMX晶体在不同法向载荷和滑动速度下摩擦因数(COF)的变化。滑动速度为5 μm/s时,当法向载荷从0.5 mN增加至3.5 mN,摩擦因数从0.38逐渐增大到0.82。此外,摩擦因数在较高法向载荷条件下的误差带增加,表明摩擦因数波动变得剧烈(图2a)。而法向载荷为2.5 mN时,当滑动速度从5 μm/s逐渐增加为100 μm/s,摩擦因数从0.73逐渐降低为0.61(图2b),同时,摩擦因数在速度较低时的降低趋势更明显,而当滑动速度高于60 μm/s时,摩擦因数下降减缓,开始趋于稳定。

图2 不同条件下的摩擦因数

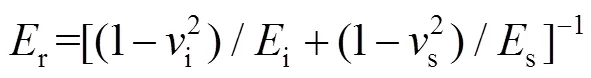

通常情况下,材料表面的总摩擦因数可以表示为黏着摩擦因数a和犁沟摩擦因数p之和[12]:

=a+p(1)

在法向载荷较小时,材料只有弹性变形而没有出现塑性变形,此时材料表面与金刚石探针的接触可以近似为赫兹弹性接触,而材料表面的摩擦力主要来源于β-HMX晶体和金刚石探针的黏着,此时界面的黏着摩擦力可通过公式(2)计算[13]。

a=s·c(2)

式中:s为界面剪切强度,GPa;c为探针和样品之间的弹性接触面积,nm2。将接触面积c=π′2和弹性变形的接触半径′=[3n/(4r)]1/3代入公式(2)并除以法向载荷N可以得到黏着摩擦因数a:

当法向载荷超过弹塑性转变临界载荷,塑性变形逐渐对摩擦产生贡献,此时材料将遭受明显的犁沟摩擦作用。在本试验中,金刚石探针的曲率半径= 2 000 nm,锥角=54°,因此,金刚石探针从尖端球形到根部锥形的临界转变深度为cr=(1‒sin)= 1 090 nm(图3a)。在给定的试验条件下,金刚石探针划入β-HMX晶体的最大划入深度为760 nm,远小于金刚石探针从球形到锥形的临界转变深度(1 090 nm),表明金刚石探针与β-HMX晶体的划痕过程可以简化为球形探针与晶体表面的划痕过程,如图3b所示。由于材料在摩擦过程中的弹性回复会影响犁沟摩擦因数(图3b球形探针红线部分)[15-16],因此,为了准确计算β-HMX晶体和金刚石探针的犁沟摩擦因数p,在对犁沟摩擦因数的计算推导中必须考虑材料弹性回复的影响。犁沟摩擦因数p可表示为划痕方向的投影面积L与探针接触区域法向方向的投影面积N之比,其中L、N和p分别表示为[17]:

另外,值得注意的是,赫兹接触模型只适用于弹性范围内,当材料进入塑性变形后,赫兹接触模型对于黏着摩擦因数的计算不再适用。因此,在塑性变形范围内,黏着摩擦因数根据公式(1)进行计算。图4a和图4b分别对比了不同载荷和速度条件下黏着摩擦因数a和犁沟摩擦因数p在β-HMX晶体表面总摩擦因数中的贡献。当法向载荷从0.5 mN逐渐增加到3.5 mN时,β-HMX晶体表面的黏着摩擦因数a从0.35增加到0.5,而对应的犁沟摩擦因数p从0.036增加到0.32(图4a)。当滑动速度从5 μm/s逐渐增加为100 μm/s时,β-HMX晶体表面的黏着摩擦因数a从0.5减小到0.42,而对应的犁沟摩擦因数p从0.23降低到0.19(图4b)。可以看出,在所有的试验参数条件下,黏着摩擦因数均大于犁沟摩擦因数,表明β-HMX晶体进入塑性变形后,黏着摩擦仍占据主导地位,对总摩擦因数的贡献较大,这可能是β-HMX晶体具有较高的表面能[18],从而增大了黏着力,使得黏着摩擦因数增大。

图3 圆锥探针在样品表面的滑动模型

图4 不同条件下的犁沟摩擦因数和黏着摩擦因数

2.2 法向载荷和滑动速度对β-HMX晶体划痕变形的影响

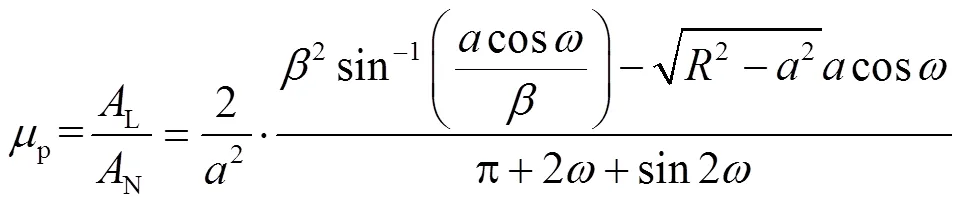

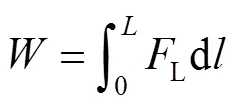

图5对比了β-HMX晶体在不同法向载荷条件下的划痕深度和弹性回复。随着法向载荷从0.5 mN逐渐增加到3.5 mN,β-HMX晶体的划入深度从84 nm逐渐增加到762 nm,而对应的残余深度从48 nm逐渐增加到594 nm(图5a)。除了划入深度和残余深度,弹性回复率,即在给定工况条件下回弹深度(划入深度和残余深度的差值)和划入深度的比值,也可以作为纳米划痕性能的指标[19]。从图5b中的弹性回复率与法向载荷的关系可以看出,随着法向载荷的增加,β-HMX晶体纳米划痕的弹性回复率逐渐减小,同时数据的离散在增加。这些现象表明随着法向载荷的增加,β-HMX晶体纳米划痕的塑性变形程度增加,同时纳米划痕表面的变形模式也发生了由弹塑性变形到脆性破坏的转变。

图6对比了β-HMX晶体在不同滑动速度条件下的划痕深度和弹性回复,此时的法向载荷为2.5 mN。从图6a可以看出,随着滑动速度从5 μm/s逐渐增加至100 μm/s,β-HMX晶体纳米划痕的划入深度从528 nm逐渐降低至435 nm,而对应的残余深度从412 nm逐渐降低至332 nm。但是,弹性回复率随着滑动速度的增加从21%仅增加至23%(图6b)。因此,在整个纳米划痕过程中,随着滑动速度的增加,探针与β-HMX晶体的接触时间减小,导致β-HMX晶体纳米划痕的塑性变形的响应时间减小,进而导致划入深度和残余深度降低。在单晶硅、玻璃和氮化硅等材料表面也发现了材料的残余深度随着滑动速度增加而减小的现象[20-22]。

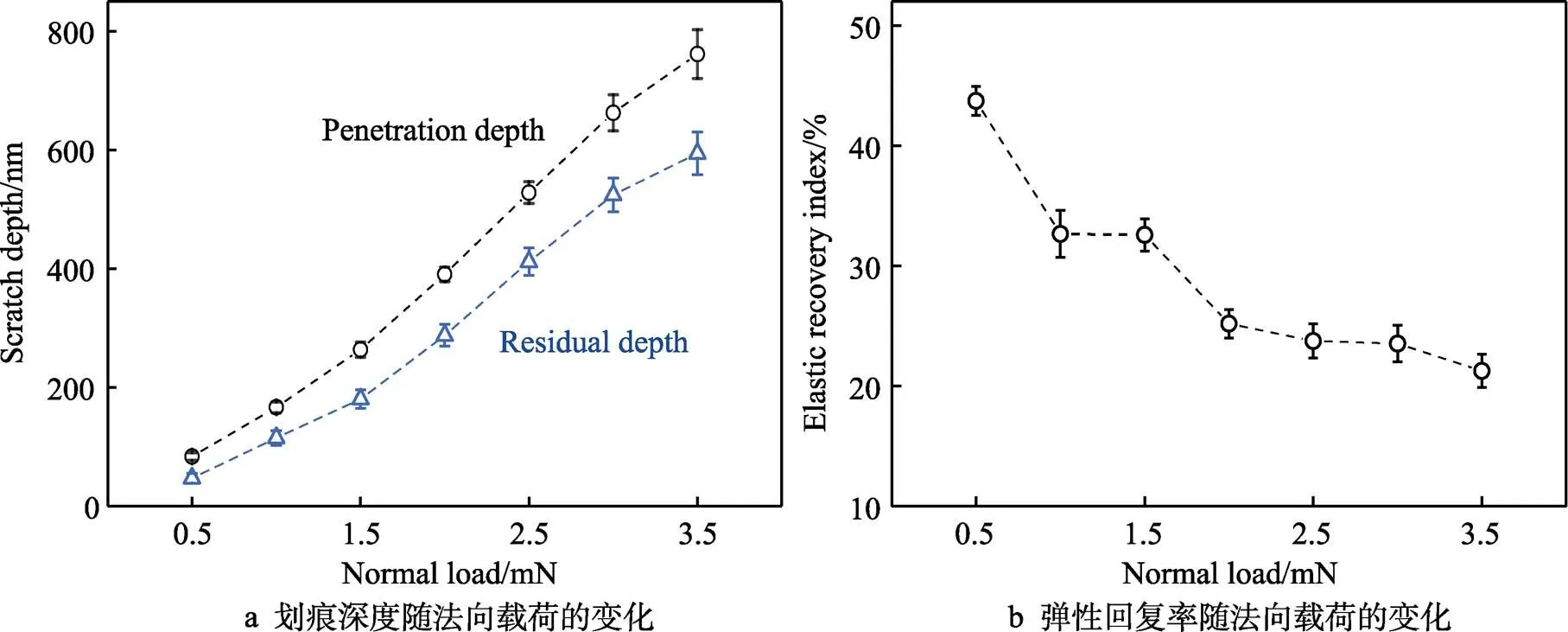

通常条件下,材料的纳米划痕性能与其划痕硬度密切相关[23-24],这里划痕硬度s为样品产生单位体积损伤量时所做的功,其中总功、总损伤体积和划痕硬度s分别表示为[25]:

图5 不同法向载荷下的划痕深度和弹性回复率

图6 不同滑动速度下的划痕深度和弹性回复率

式中:L为纳米划痕过程中的摩擦力,为划痕长度,L为在给定的参数条件下探针在材料表面滑动时的切向投影面积,如图3b所示。图7a和图7b分别对比了β-HMX晶体在不同法向载荷和不同滑动速度下的划痕硬度。可以看出,随着法向载荷从0.5 mN逐渐增加到3.5 mN,β-HMX晶体的纳米划痕硬度从1.1 GPa降低至0.8 GPa(图7a)。随着滑动速度从5 μm/s逐渐增加至100 μm/s,β-HMX晶体的纳米划痕硬度从0.8 GPa增加至1.0 GPa(图7b)。这些结果表明,β-HMX晶体的纳米划痕性能与其纳米划痕硬度密切相关。从图5a和图7a可以看出,在相同滑动速度下,随着法向载荷的增大,纳米划痕硬度减小,其对应纳米划痕的划入深度和残余深度增大。同样地,对比图6a和图7b,在相同法向载荷下,随着滑动速度的增大,纳米划痕硬度增大,其对应纳米划痕的划入深度和残余深度减小。这里可以看出,对于β-HMX晶体,划痕硬度和划痕深度呈现相反的变化趋势。

图7 不同条件下的划痕硬度

2.3 法向载荷和滑动速度对β-HMX晶体划痕损伤的影响

为了进一步掌握β-HMX晶体在不同法向载荷和滑动速度下的表面损伤情况,图8对比了不同法向载荷的划痕形貌的光镜图。从划痕残余形貌可以看出,当法向载荷为0.5 mN时,变形为弹塑性变形阶段,划痕表面形貌光滑,无裂纹产生(图8a)。随着法向载荷增加到1.5 mN和2.5 mN时,材料表面损伤变形程度增加,划痕边缘出现微裂纹,并有少量的磨屑产生(图8b和图8c)。最后,随着法向荷载增加到3.5 mN,材料进入脆性断裂阶段,划痕产生连续裂纹,部分裂纹扩展到划痕两侧,在划痕边缘产生大量磨屑(图8d),导致通过宏观切削去除材料,对β-HMX晶体起到了很明显的破坏作用。

图9显示了在2.5 mN的法向载荷下,β-HMX晶体在不同滑动速度下的划痕形貌光镜图。图8c的结果表明,在2.5 mN的法向载荷条件下,β-HMX晶体会出现比较严重的损伤,因此不同滑动速度下材料表面均出现较严重的损伤。值得注意的是,不同的滑动速度下,材料表面的损伤情况在光镜图中并未发现有太大区别,均出现一些微裂纹,并伴随磨屑产生。然而,图6的结果表明,滑动速度越大,β-HMX晶体的弹性回复率越高,因此残余深度随着滑动速度的增大而减小。

图8 滑动速度为5 μm/s时不同法向载荷的划痕形貌光镜图

图9 法向载荷为2.5 mN时不同滑动速度的划痕形貌光镜图

为了进一步揭示β-HMX晶体表面纳米划痕损伤机制,图10对比了β-HMX晶体表面、纳米划痕内部和划痕产生的磨屑的拉曼光谱。可以看出,原始β-HMX晶体表面存在4个主要的拉曼特征峰,分别为834、882、951、1 312 cm‒1,这些特征峰分别对应于β-HMX晶体的C—N键、N—N键、HMX环和—NO2键[26]。从纳米划痕内部、划痕产生的磨屑以及β-HMX晶体表面的拉曼光谱对比来看,无论是纳米划痕内部和磨屑的拉曼光谱与原始晶体表面的拉曼光谱基本一致,这表明β-HMX晶体在纳米划痕的刻划过程中并没有发生明显的局部化学结构变化。这些现象也进一步证明在纳米划痕过程中,β-HMX晶体表面没有产生摩擦诱导的摩擦化学反应,而机械作用主导了β-HMX晶体表面的纳米划痕性能,这也与图5至图9中β-HMX晶体表面出现机械性损伤与去除的结果一致。

图10 β-HMX晶体划痕的拉曼光谱图(该划痕的载荷和速度分别为3.5 mN和5 μm/s)

在经典的裂纹摩擦热点模型的温度计算过程中[10],由于无套筒SHPSB测量摩擦因数仅为0.1,数据结果来源于黏结剂和含能晶体的共同作用,因此模型的修正系数高达14才能和试验结果相符。而纳米划痕试验为测量材料的摩擦因数提供了一种简单有效的方法,能够直接获得β-HMX晶体的摩擦因数。在本试验中测量得到β-HMX晶体的摩擦因数最高可达0.82,远远大于0.1。因此含能晶体的摩擦因数对裂纹摩擦热点模型起着重要影响,需要正确区分黏结剂和含能晶体的摩擦因数,这样能有效降低修正系数,提高计算结果的准确性。

在微纳米尺度下的划痕试验中,随着接触应力和剪应力的增加,材料通常会发生弹性变形、塑性变形或流动(韧性阶段材料去除)和裂纹萌生(脆性阶段)[27]。随着法向载荷的增大,划痕深度和摩擦因数随着增大,表面损伤朝着脆性断裂的阶段发展,在此过程中,晶体的变形程度愈加剧烈。另一方面,随着滑动速度的增加,划痕深度和摩擦因数却随之减小,表面损伤无明显区别。通过摩擦闪温模型[28]可以发现,闪温受到摩擦因数、法向载荷和滑动速度三者的共同作用,呈正相关关系。法向载荷增加,摩擦因数增大,这更有利于闪温上升。另外,虽然滑动速度增加,摩擦因数降低,但是通过图3b可知,摩擦因数下降后趋于稳定,所以滑动速度的增加对闪温上升也起着正向作用。对于β-HMX晶体,无论是法向载荷增加,还是滑动速度增大,对于闪温上升都起着积极作用,促进裂纹面摩擦热点的产生。因此在β-HMX晶体的造粒、压制和加工等工艺过程中,都应主动控制其表面的摩擦因数,预防出现意外点火和爆炸。

3 结论

1)β-HMX晶体的摩擦因数随法向载荷的增加而增大,随滑动速度的增加而减小,在现有试验条件下,界面的黏着摩擦因数均大于犁沟摩擦因数。

2)对于β-HMX晶体,随着法向载荷增加,表面纳米划痕的划入深度和残余深度增大,弹性恢复率减小。随着滑动速度增大,划痕的划入深度和残余深度减小,弹性恢复率增大。β-HMX晶体的纳米划痕性能与其划痕硬度密切相关,在不同的法向载荷或滑动速度下,纳米划痕硬度越大,其对应的纳米划痕的划入深度和残余深度越小,呈相反的变化趋势。

3)随着法向载荷的增加,β-HMX晶体的损伤形式经历从弹塑性变形到脆性破坏的转变,而随着滑动速度的增大,损伤情况变化不明显。现有试验条件下,β- HMX晶体表面的损伤机制表现为机械性损伤与去除。

[1] 田贝贝, 陈丽珍, 张朝阳. HMX分子与晶体结构性能研究进展[J]. 含能材料, 2019(10): 883-892.

TIAN Bei-bei, CHEN Li-zhen, ZHANG Chao-yang. Review on Structural Properties of HMX Molecules and Crystals[J]. Chinese Journal of Energetic Materials, 2019(10): 883-892.

[2] Green L G, James E, Lee E L, et al. Delayed Detonation in Propellants from Low-Velocity Impact[C]//Proceedings of the 7th International Detonation Symposium. Annapolis: [n. s.], 1981: 256-264.

[3] Bofyle V, Frey R, Blake O. Combined Pressure Shear Ignition of Explosives[C]//Proceedings of the 9th International Detonation Symposium. Portland: [n. s.], 1989: 3-17.

[4] Guengant Y, Quidot M. Experimental and Numerical Study of XDT Using the Double Card Gap Test[C]. Proceedings of the 11th International Detonation Symposium. Snowmass, Colorado, 1998: 701-706.

[5] 陈朗, 柯加山, 方青, 等. 低冲击下固体炸药延迟起爆(XDT)现象[J]. 爆炸与冲击, 2003, 23(3): 214-218.

CHEN Lang, KE Jia-shan, FANG Qing, et al. Delayed Detonation of Solid Explosives under Low Amplitude Shock Wave Loading[J]. Explosion and Shock Waves, 2003, 23(3): 214-218.

[6] Field J E, Bourne N K, Palmer S J P, et al.. Hot- Spot Ignition Mechanisms for Explosives and Propellants[J]. Philosophical Transactions of the Royal Society of London Series A: Physical and Engineering Sciences, 1992, 339(1654): 269-283.

[7] 陈鹏万, 丁雁生, 陈力. 含能材料装药的损伤及力学性能研究进展[J]. 力学进展, 2002, 32(2): 212-222.

CHEN Peng-wan, DING Yan-sheng, chen li. Progress in the Study of Damage Andmechanical Properties of Energeticmaterials[J]. Advances in Mechanics, 2002, 32(2): 212-222.

[8] PERRY W L, GUNDERSON J A, BALKEY M M, et al. Impact-Induced Friction Ignition of an Explosive: Infrared Observations and Modeling[J]. Journal of Applied Physics, 2010, 108(8): 084902.

[9] 赵继波, 李克武, 傅华, 等. 炸药与不同材料之间摩擦因数的研究[J]. 高压物理学报, 2014, 28(5): 591-596.

ZHAO Ji-bo, LI Ke-wu, FU Hua, et al. Research on the Friction Coefficient between Explosive and Different Materials[J]. Chinese Journal of High Pressure Physics, 2014, 28(5): 591-596.

[10] 覃金贵. PBX炸药非冲击点火机制试验及数值模拟研究[D]. 长沙: 国防科学技术大学, 2014.

QIN Jin-gui. Experimental Investigation and Numerical Modelling of Non-Shock Ignition Mechanism in PBX Explosives[D]. Changsha: National University of Defense Technology, 2014.

[11] BENNETT J G, HABERMAN K S, JOHNSON J N, et al. A Constitutive Model for the Non-Shock Ignition and Mechanical Response of High Explosives[J]. Journal of theMechanics and Physics of Solids, 1998, 46(12): 2303-2322.

[12] BOWDEN F P, TABOR D. The Friction and Lubrication of Solids[M]. New York: Oxford University Press, 2001.

[13] BHUSHAN B. Handbook of Micro/Nano Tribology[M]. 2nd ed. Boca Raton: CRC press, 2020.

[14] LI Ming, TAN Wu-jun, KANG Bin, et al. The Elastic Modulus of β-HMX Crystals Determined by Nanoindentation[J]. Propellants, Explosives, Pyrotechnics, 2010, 35(4): 379-383.

[15] LAFAYE S, TROYON M. On the Friction Behaviour in Nanoscratch Testing[J]. Wear, 2006, 261(7-8): 905-913.

[16] MISHRA M, SZLUFARSKA I. Analytical Model for Plowing Friction at Nanoscale[J]. Tribology Letters, 2012, 45(3): 417-426.

[17] LAFAYE S, GAUTHIER C, SCHIRRER R. The Ploughing Friction: Analytical Model with Elastic Recovery for a Conical Tip with a Blunted Spherical Extremity[J]. Tribology Letters, 2006, 21(2): 95-99.

[18] TAO Jun, WANG Xiao-feng. Crystal Structure and Morphology of β-HMX in Acetone: A Molecular Dynamics Simulation and Experimental Study[J]. Journal of Chemical Sciences, 2017, 129(4): 495-503.

[19] WASMER K, PARLINSKA-WOJTAN M, GRAÇA S, et al. Sequence of Deformation and Cracking Behaviours of Gallium-Arsenide during Nano-Scratching[J]. Materials Chemistry and Physics, 2013, 138(1): 38-48.

[20] WANG Bing, MELKOTE S N, SARAOGI S, et al. Effect of Scratching Speed on Phase Transformations in High- Speed Scratching of Monocrystalline Silicon[J]. Materials Science and Engineering: A, 2020, 772: 138836.

[21] LI Chen, ZHANG Fei-hu, DING Ye, et al. Surface Deformation and Friction Characteristic of Nano Scratch at Ductile-Removal Regime for Optical Glass BK7[J]. Applied Optics, 2016, 55(24): 6547-6553.

[22] LI Zhi-peng, ZHANG Fei-hu, LUO Xi-chun, et al. Fundamental Understanding of the Deformation Mechanism and Corresponding Behavior of RB-SiC Ceramics Subjected to Nano-Scratch in Ambient Temperature[J]. Applied Surface Science, 2019, 469: 674-683.

[23] GU W, YAO Z, LI K. Evaluation of Subsurface Crack Depth during Scratch Test for Optical Glass BK7[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2011, 225(12): 2767-2774.

[24] TSYBENKO H, FARZAM F, DEHM G, et al. Scratch Hardness at a Small Scale: Experimental Methods and Correlation to Nanoindentation Hardness[J]. Tribology International, 2021, 163: 107168.

[25] SAWAMURA S, WONDRACZEK L. Scratch Hardness of Glass[J]. Physical Review Materials, 2018, 2(9): 092601.

[26] 栾洁玉, 陈智群, 宁艳利, 等. 典型单质炸药晶体结晶品质的显微拉曼光谱法评价分析[J]. 人工晶体学报, 2014, 43(1): 233-236.

LUAN Jie-yu, CHEN Zhi-qun, NING Yan-li, et al. Evaluation of Single Compound Explosive's Crystal Quality by Micro-Raman Spectroscopy[J]. Journal of Synthetic Crystals, 2014, 43(1): 233-236.

[27] CHEN Lei, YANG Ming-chu, YU Jia-xin, et al. Nanofretting Behaviours of Ultrathin DLC Coating on Si(1 0 0) Substrate[J]. Wear, 2011, 271(9-10): 1980-1986.

[28] KLOß H, WOYDT M. Prediction of Tribological Limits in Sliding Contacts: Flash Temperature Calculations in Sliding Contacts and Material Behavior[J]. Journal of Tribology, 2016, 138(3): 03143.

Effect of Normal Load and Velocity on Nanoscratch Behavior of β-HMX Crystals

1,1,2,1,2,1

(1. Key Laboratory of Testing Technology for Manufacturing Process, Southwest University of Science and Technology, Sichuan Mianyang 621000, China; 2. Institute of Chemical Materials, China Academy of Engineering Physics, Sichuan Mianyang 621999, China)

As a mainly polymer bonded explosive (PBX) system, the tribology behavior of β-HMX crystal is mostly conducted by macro-scale experiments, where the friction characteristics come from the joint action of binder and energetic crystal. Most importantly, it is impossible to distinguish the friction contribution from binder and energetic crystal from macro-scale experiments. Experimental research on micro-friction behavior and mechanism can provide a deeper understanding of the friction of β-HMX crystal. In this study, the scratch depth and residual depth as well as coefficient of friction (COF) of β-HMX crystal under different normal loads and scratch velocities were obtained from the nanoscratch experiments, and the influences of normal load and scratch velocity on tribological behaviors were discussed.

The β-HMX crystal particles were embedded in cylinders with a diameter of 20 mm and a height of 7 mm by cold inlay material, and then the sample surface was polished by a grinding and polishing machine (ZYP230) to facilitate the micro-scale friction experiments. The roughness of the polished crystal was determined with a three-dimensional white light interferometer (MFT3000). The nanoscratch experiment was conducted with the constant load scratch mode using nano scratch tester (G200), and the counter-surface (tip) for the nanoscratch was a diamond cone tip with a curvature radius of 2 μm and a cone angle of 54°. To reveal the load-dependent nanoscratch behavior of β-HMX, the normal load was set from 0.5 mN to 3.5 mN, where the scratch velocity was fixed at 5 μm/s. The scratch velocity was set from 5 μm/s to 100 μm/s to explore the velocity-dependent nanoscratch behavior where the normal load was fixed at 2.5 mN. After the scratch experiment, the residual depth was characterized by a three-dimensional contour white light interferometer (MFT3000). Finally, the optical microscope (BX51-P) was used to characterize the surface damage morphology, and Raman spectrometer (InVia) was used to analyze the pristine β-HMX crystal, the inside of nanoscratch and the debris generated by scratch.

When the normal load increases from 0.5 mN to 3.5 mN, COF increases by ~2 times and the scratch depth and residual depth of β-HMX crystals increase obviously. Depending on the applied load, the crystal surface goes through elastic, plastic deformation, and brittle removal. As the scratch velocity increases from 5 μm/s to 100 μm/s, COF decreases approach 17% and the scratch depth and residual depth decrease slowly. The optical microscopy images show that there is no significant difference in crystal surface damage under various scratch velocity conditions, while the Raman spectra of nanoscratch and debris are identical with those of the original crystal surface.

Further analyses reveal that COF of β-HMX crystal increases with normal load, but decreases with scratch velocity. The adhesion friction coefficient plays more important roles than ploughing friction. Moreover, the elastic recovery of β-HMX surface upon nanoscratch tests decreases with normal load, but increases with scratch velocity. As the normal load increases, the damage form of the crystal undergoes a transition from elastic-plastic deformation to brittle fracture, but the damage does not change significantly with the scratch velocity. Under the existing experimental conditions, the dominated damage mechanism of β-HMX surface is mechanical damage and removal. The obtained results are helpful for the safety control of β-HMX crystal during its manufacturing and serving process.

β-HMX; nanoscratch; normal load; scratch velocity; scratch depth; elastic recovery;coefficient of friction

TH117.1

A

1001-3660(2022)11-0253-09

10.16490/j.cnki.issn.1001-3660.2022.11.023

2021–10–14;

2022–01–11

2021-10-14;

2022-01-11

中国工程物理研究院院长基金(YZJJLX2020005)

Presidential Foundation of CAEP (YZJJLX2020005)

曹之鸿(1997—),男,硕士研究生,主要研究方向为机械工程。

CAO Zhi-hong (1997-), Male, Postgraduate, Research focus: mechanical engineering.

余家欣(1982—),男,博士,教授,主要研究方向为机械设计及理论。

YU Jia-xin (1982-), Male, Ph. D., Professor, Research focus: mechanical design and theory.

曹之鸿, 何洪途, 李洪涛, 等.法向载荷和速度对β-HMX晶体纳米划痕性能的影响[J]. 表面技术, 2022, 51(11): 253-261.

CAO Zhi-hong, HE Hong-tu, LI Hong-tao, et al. Effect of Normal Load and Velocity on Nanoscratch Behavior of β-HMX Crystals[J]. Surface Technology, 2022, 51(11): 253-261.

责任编辑:万长清