黄油香精微胶囊化的研究

安淑英,陈 静

(浙江海洋大学食品与医药学院,浙江 舟山 316022)

微胶囊产品在食品中的各领域已经广泛应用。微胶囊技术是一种用大分子膜材料把固体、液体甚至气体的微小物质,包覆成模形胶囊的技术[1,2]。香味微胶囊是将香精或香料以微胶囊的形式包裹起来,以减少挥发性成分的损失,延长香味释放周期,提高风味物质的稳定性。用于香精香料领域微胶囊的常用方法有喷雾干燥法[3]、聚合法[4]、复凝聚[5,6]、挤压法[7]、包络结合法[8-10]和多重乳状液法等。喷雾干燥法是将芯材分散在液化的壁材里,然后乳化、均质、雾化,迅速蒸发掉溶剂,形成壁膜,固化,获得粉末状的微胶囊产品[11]。喷雾干燥法因其生产成本低、操作简单、设备易购买等优点,成为香精香料微胶囊制备中最常用的方法[12]。Nambiar等[13]使用喷雾干燥的方法得到了微胶囊化椰子汁,每年大约有90%的香精微胶囊都是由喷雾干燥的方法生产的[14]。

黄油香精作为一种液体油溶性香精,能够增强产品中自然的黄油风味,美化口感,修饰产品加工过程中产生的杂味,增加消费者的食欲,已被广泛用于冰淇淋、烘焙、乳品等食品中。但是,在存放过程中,液体香精不稳定,易变色、氧化,香气易挥发,导致应用范围受限。而且,液态香精经200℃干燥后,敏感的香气成分易受到高温作用而挥发,影响产品风味[15]。另外,有些食品需要粉末型香精,而普通的拌合型粉末香精,由于香精原料是吸附在载体表面,易挥发、稳定性差、保存期短。经微胶囊化后,易挥发的香精被包裹起来,不易氧化,稳定性增强,用途更广泛。因此,为了提高黄油香精产品的稳定性、耐温性和市场竞争性,本试验采用喷雾干燥法对液体黄油香精进行微胶囊化研究。

1 材料与方法

1.1 材料与试剂

黄油香精,杭州安赛生物科技有限公司;变性淀粉,帝达变性淀粉有限公司;β-环糊精,广东郁南县永光环糊精有限公司;分子蒸馏单甘酯、大豆分离蛋白,山东萍聚生物科技有限公司;黄原胶,河南吉乾生物科技有限公司;纯胶,杭州瑞霖化工有限公司;阿拉伯胶,天津市光复精细化工研究所。无水乙醇(分析纯),无锡市晶科化工有限公司;无水乙醚(分析纯),安徽金邦医药化工有限公司;石油醚(分析纯),济南萧试化工有限公司。

1.2 仪器与设备

FA25-052-5型高剪切分散乳化机,上海弗鲁克流体机械制造有限公司;FJ-200型均质机,上海沪粤明科学仪器有限公司;AR323CN型电子天平,奥豪斯仪器有限公司;L530型离心机,湖南湘仪仪器开发有限公司;NDJ-8S型数显粘度计,上海天平仪器厂;RGLWD1型顺流立式喷雾干燥塔,陕西三原食品机械有限公司;DHG-9013A型电热鼓风干燥箱,上海一恒科学仪器有限公司。

1.3 试验方法

1.3.1 微胶囊化工艺 在适量β-环糊精中加入去离子水,边加热边搅拌至溶液温度达到80℃左右。溶液均匀澄清后,加入适量麦芽糊精,边搅拌边降温到50℃左右保温。充分搅拌壁材混合液,全部溶解后,慢慢加入乳化好的黄油香精,搅拌均匀。按照配方定容,高速剪切乳化(5 000 r/min,5 min),再用均质机均质(压力为30 MPa)。把均质好的乳状液喷雾干燥[16](进风温度185℃、出风温度100℃),得到微胶囊成品香精[17]。

1.3.2 壁材基本配方的筛选 根据液体油溶性黄油香精由脂溶性香基与色拉油调配而成的基本特性,按照油包水型乳化要求进行壁材选择,按以下3组配方进行研究。

配方1:麦芽糊精、大豆分离蛋白、黄原胶、变性淀粉。

配方2:麦芽糊精、β-环糊精、阿拉伯胶、单甘酯、纯胶。

配方3:麦芽糊精、β-环糊精、纯胶、单甘酯、变性淀粉。

1.3.3 单因素试验

1)壁材中麦芽糊精与β-环糊精之比对微胶囊化效果的影响。选麦芽糊精与β-环糊精之比分别为10∶3、9∶3、8∶3、7∶3、6∶3,配 成 固 形 物 浓 度 为30%,搅拌均匀,加入载量为30%黄油香精,经剪切乳化、均质,待冷却至室温后,测定乳液黏度及其稳定性。

2)固形物浓度对微胶囊化效果的影响。选麦芽糊精与β-环糊精之比为8∶3,分别配制固形物浓度为20%、25%、30%、35%、40%,搅拌均匀,加入壁材载量为30%黄油香精,经剪切乳化、均质,待冷却至室温后,测定乳液黏度及其稳定性。

3)壁材载量对微胶囊化效果的影响。选定麦芽糊精与β-环糊精之比为8∶3,固形物浓度为30%,搅拌均匀,加入壁材载量分别为15%、20%、25%、30%、40%的黄油香精,经剪切乳化、均质,待冷却至室温后,测定乳液黏度及其稳定性。

1.3.4 正交试验 在单因素试验的基础上,根据单因素试验结果确定各因素的3个水平,利用正交试验设计优化壁材的配方,按表1中L9(34)三因素三水平共9个试验。试验结果采用DPS软件进行方差分析。

表1 正交试验因素水平

1.3.5 优化条件验证和扩大试验 根据正交试验结果,用优化配方扩大试验,制备乳液1 000 mL,进行喷雾干燥制备微胶囊产品,检验包合率。喷雾干燥工艺参数为进风温度185℃,出风温度100℃,吸风率85%,流量25%。

1.3.6 微胶囊成品的参数分析

1)乳液黏度测定。用NDJ-8S型数显粘度计,选用3号转子,测定温度为20℃,设定参数S3R12,测定试验中制得的乳液黏度(mPa·s)。

2)微胶囊化黄油香精的包合率。微胶囊化包合率=(总香精油含量-表面香精油含量)/总香精油含量×100%,方法参考文献[18]。

1.3.7 数据分析 试验结果采用DPS软件进行方差分析,Origin制图。

2 结果与分析

2.1 壁材的选择

3种配方的微胶囊感官性能见表2。由表2可见方案3的综合性能比较理想,后续在配方3的基础上做进一步优化试验。

表2 3种配方性能比较

喷雾干燥微胶囊化理想的壁材是溶解度高、具有良好的乳化性能和成膜性能、溶液浓度高时黏度比较低、干燥性能好(易干燥和易复水)以及成本低廉且容易获得。选用麦芽糊精作为壁材的报道已很多,麦芽糊精(MD)是淀粉的水解产物,因水解程度不同而具有不同的DE(右旋糖当量)值,已被大量用于食品微胶囊方面的喷雾干燥[19,20]。β-环糊精的分子结构洞大小适中,洞内径为0.7~0.8 nm,包结范围广,成本低。β-环糊精物理化学性质较稳定,耐酸、耐热、耐碱、不易受酶分解。随着温度的升高,其溶解度增加[21]。β-环糊精是一种很好的壁材产品,可阻止囊心挥发性物质挥发减少,并能使香精香气释放速度减慢,从而起到缓释的功能。因此,选择麦芽糊精和β-环糊精以一定的比例作为主要的复合壁材材料,加上适量的单甘酯、纯胶和变性淀粉作为乳化剂和稳定剂,对壁材配方作进一步的优化试验。

2.2 单因素试验结果

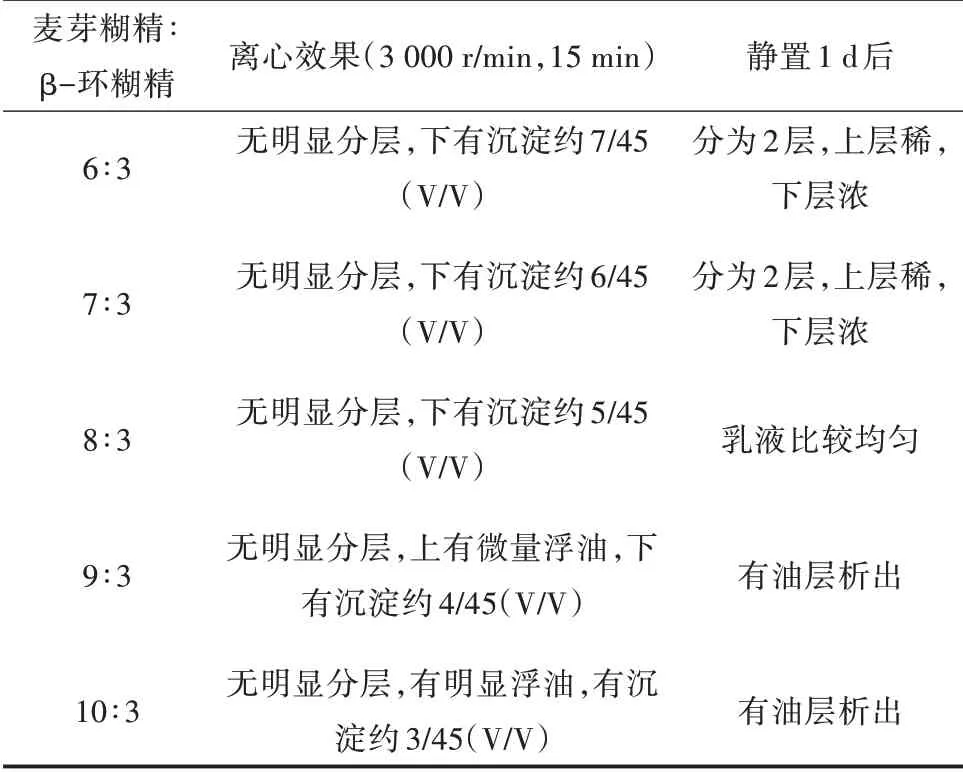

2.2.1 麦芽糊精与β-环糊精之比对黄油香精微胶囊化的影响 由表3可知,麦芽糊精与β-环糊精之比较高时乳状液稳定性不高,这是由于包埋量比较大,β-环糊精用量少,则乳化能力不够,乳状液不稳定;相反如果麦芽糊精与β-环糊精之比较低,乳状液稳定性也会降低,这是因为麦芽糊精用量少,则微胶囊膜的强度不够,所以稳定性也降低。因此,应确定适当的麦芽糊精与β-环糊精比例。由表3可见,麦芽糊精与β-环糊精之比为8∶3时乳状液稳定性最高。在以后的试验中除特殊说明外均使用麦芽糊精与β-环糊精之比为8∶3的复合壁材。

表3 麦芽糊精和β-环糊精之比对乳液稳定性的影响

麦芽糊精与β-环糊精的比例对乳状液的黏度影响甚小,不同比例制得的乳状液之间黏度差异可以忽略不计。但其比例对乳状液稳定性的影响较大,复合壁材中,对黄油香精起乳化作用的主要是β-环糊精,麦芽糊精几乎不起作用。因此,在制备乳状液时,增加β-环糊精的比例有利于提高乳状液的稳定性,则在加工过程中香精因被包裹住而不易损失,但其在水中的溶解性能限制了其用量。

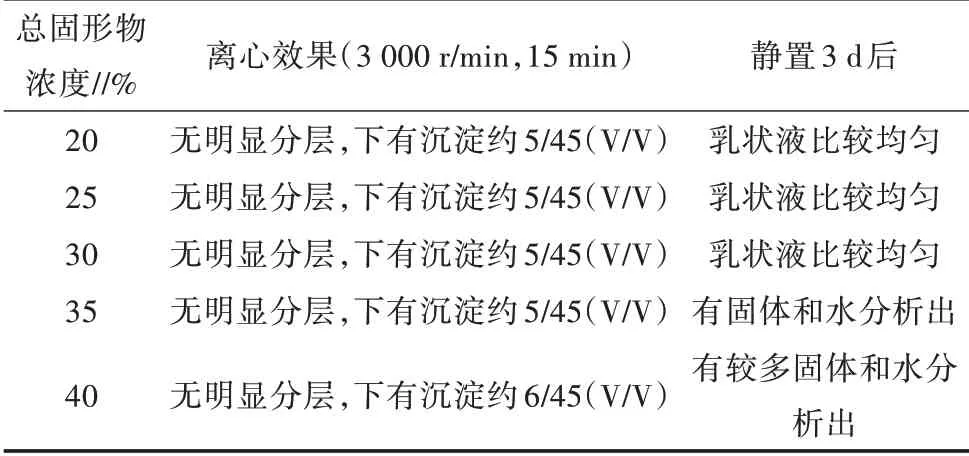

2.2.2 总固形物浓度对黄油香精微胶囊化的影响由表4可知,固形物浓度的变化对乳液稳定性有一定影响,固形物浓度30%时乳液稳定性最好。在一定范围内固形物浓度的提高,微胶囊化效率和产率都会相应提高。此外,固形物浓度的提高可以降低喷雾干燥的能耗,虽然固形物浓度的提高,黏度上升比较明显,但由于β-环糊精的溶解性能,在均质和喷雾干燥允许的黏度内提高固形物的浓度,β-环糊精易析出,使得乳状液的稳定性降低,从而影响微胶囊产品的产率和效率。

表4 总固形物浓度对乳液稳定性的影响

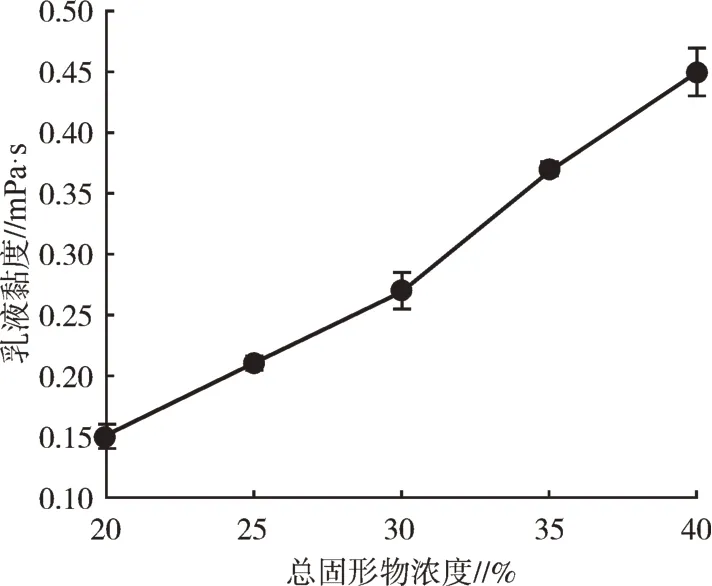

图1为在室温下测定的黏度与固形物浓度变化的趋势。结果显示,乳液黏度随着总固形物浓度的增加而提高。一般在总固形物浓度为35%时,乳液黏度对均质和喷雾干燥几乎无影响,但此时,β-环糊精在乳液中的浓度已相当高,乳液相当不稳定,温度稍一变化β-环糊精就会从乳液中析出。

图1 总固形物浓度对乳液黏度的影响

除了黏度外,总固形物浓度对喷雾干燥的影响较大。总固形物浓度的提高会降低喷雾干燥的能耗,这是因为固形物浓度高,喷雾干燥过程中水分蒸发量小,能耗自然低,并且产品的水分含量也较低,有利于保存。此外,高的进料浓度,产品在干燥过程中易形成壳,减少香精中挥发性物质的损失,从而提高了产品的效率和产率。因此,在β-环糊精溶解性能允许的范围内,应尽量提高总固形物的浓度。

2.2.3 壁材载量对黄油香精微胶囊化的影响 由表5可以看出,该香精油的最佳壁材载量为20%。当壁材载量达到30%时,有少量精油析出。当壁材载量达到40%时,乳状液较不稳定,不适合进行喷雾干燥。壁材载量,即芯材与壁材含量之比,其大小直接反映了壁材的利用效率,载量越大,表明单位质量的壁材可以包埋更多的囊芯物质,同时其利用效率也越高。但壁材的载量过大,不仅不能提高包埋的效率,还会影响微胶囊的质量,也会造成芯材物质的浪费。因为壁材的包埋能力是有限的,在制作乳状液的过程中,如果超过这个限度,就会造成乳状液的不稳定,从而影响到后面的喷雾干燥过程,过多的精油将留在微胶囊的表面,在高温下易损失,特别是挥发性的黄油香精。付罗莎[22]研究了不同的壁材载量对包埋结果也有一定影响。因此,应该存在一个最佳的壁材载量,在保证包埋效率和产率的基础上,可以使壁材发挥其最大的效能。

表5 壁材载量对乳液稳定性的影响

2.3 正交试验优化分析

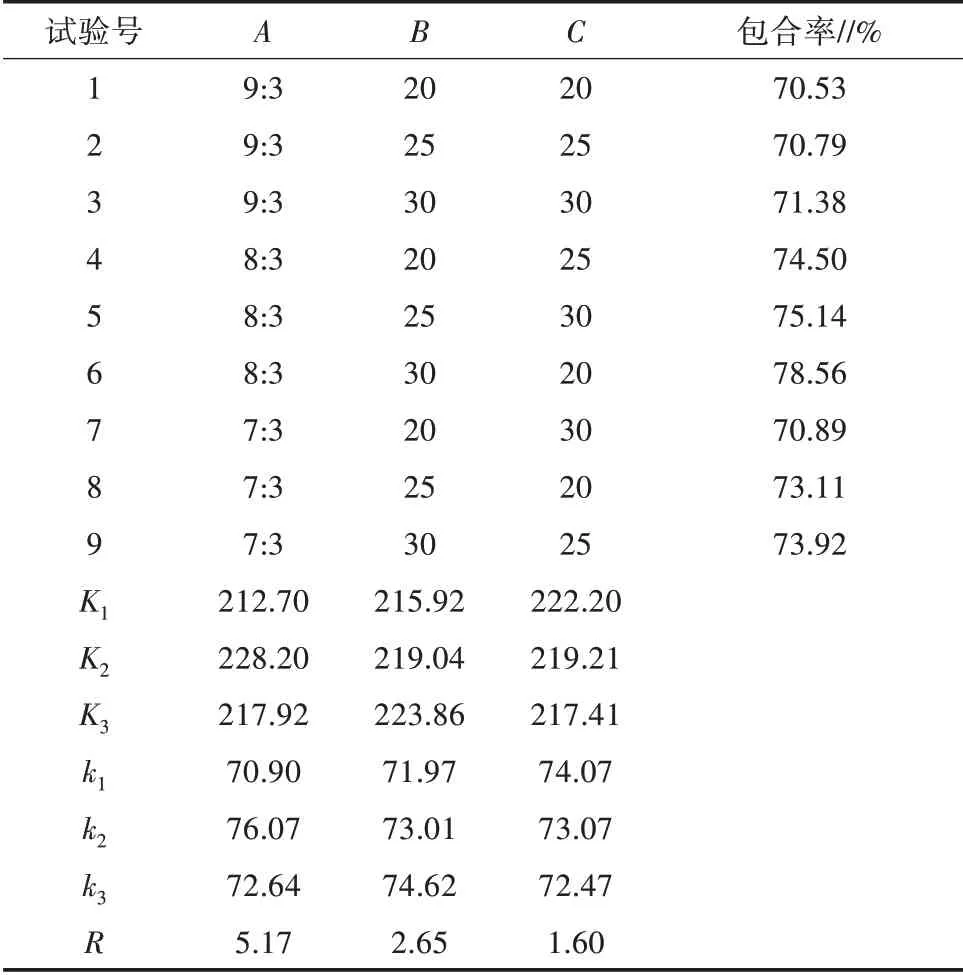

根据以上单因素试验结果,以微胶囊包合率作为试验指标,进行三因素三水平正交试验,结果如表6所示。由表6可见,所得的极差顺序是A>B>C,即影响微胶囊包合率的壁材组成的主次顺序是麦芽糊精与β-环糊精之比>总固形物浓度>壁材载量,最佳的壁材配方为A2B3C1,即麦芽糊精∶β-环糊精=8∶3,总固形物浓度30%,壁材载量20%。

表6 优化壁材配方的正交试验结果

对正交试验结果作方差分析,表7结果表明,A因素对包合率的影响达到极显著水平,B因素、C因素对微囊包合率的影响达到显著水平。

表7 正交设计方差分析

2.4 优化条件验证和扩大试验

采用优化配方,即麦芽糊精∶β-环糊精=8∶3,总固形物浓度30%,壁材载量20%,制备1 000 mL乳液,进行放大喷雾干燥。对所得黄油香精微胶囊检验结果,产品含总油19.96%,表面油4.02%,包合率为79.86%,高于正交试验中最高值78.56%。该微胶囊产品为白色粉末,几乎不呈现黄油香精的气味,易分散、不结块、水溶性良好,在热水中分散均匀,不分层,溶解后释放出黄油的香味,基本达到预期的目标。

3 小结

本研究中微胶囊壁材的最优方案为麦芽糊精、β-环糊精、单甘酯、纯胶和变性淀粉。黄油香精微囊化的最优壁材配方为麦芽糊精∶β-环糊精=8∶3,总固形物浓度30%,壁材载量20%。方差分析统计结果显示,麦芽糊精与β-环糊精之比对包合率的影响达到极显著水平,总固形物浓度、壁材载量对包合率的影响达到显著水平。按最优壁材方案,制备的黄油香精微胶囊的包合率达79.86%,微胶囊产品为白色粉末,分散性好,水溶性优,不分层,溶解后释放出黄油的香味,达到了预期的目标。本研究制备工艺合理、简便、易于操作。改善了原有液体黄油香精易挥发、不耐温、易氧化等缺点,微胶囊化的黄油香精香气稳定,耐温性好,有缓释作用,具有较强的市场竞争能力和市场前景,可以产生很好的经济效益。微胶囊产品研究的重点是如何把包合率提高,并且香精稳定,关键点是如何优化原有壁材和发现更优的壁材,以上还有待于进一步的研究。