凝析气井筒堵塞机理 及化学解堵工艺与应用前景

李冬宁

(中海油(天津)油田化工有限公司,天津 300452)

随着工业与科技飞速发展,能源需求不断增加。预计2018年至2050年,非经合组织国家的能源消费将增长近70%,而经合组织国家的能源消费将增长15%。常规油气资源或将无法满足日益增长的能源需求。因此,大力开发凝析油气资源,缓解能源需求是一项紧迫任务。凝析气通常主要分布在深层(>4 572 m)和超深层(>7 620 m)储层,这些深、超深储层凝析气的潜在产量明显高于浅层,故其所处环境主要为高温高压条件。随凝析气的不断开发,涌现出越来越多的风险与问题,增加了生产成本,给工作人员带来了极大风险。而井筒堵塞问题也愈发突出,常见的井筒堵塞类型有垢堵、水合物堵及蜡堵。本文主要综述凝析气井在高压高温井况下的井筒堵塞问题及化学解堵工艺与应用前景。

1 垢堵

1.1 堵塞成因及危害

地层流体经井筒向井口流动时,温度、压力及Ca2+、Mg2+、Ba2+、CO32-、SO42-、Cl-等浓度都会发生变化。在此过程中,盐类垢、腐蚀垢、沉积垢会迅速生成,其多数为不溶、难溶或微溶物。盐类垢主要包括碳酸盐和硫酸盐,如CaCO3、CaSO4、BaSO4、SrSO4等。由于凝析气中含有大量硫酸盐还原菌、铁细菌、CO2、H2S等,在井筒中还会生成FeCO3、FeS等腐蚀产物。此外,凝析气中存在少量微生物排泄物和固体颗粒等杂质还会形成沉积垢[1]。

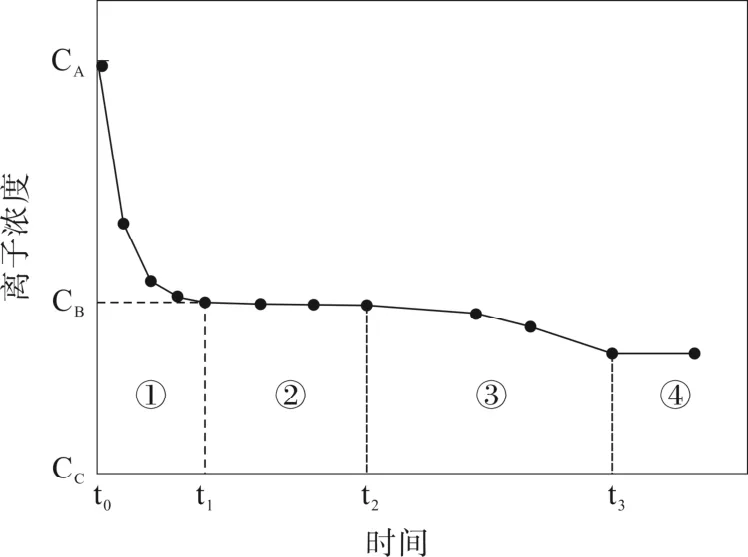

结垢是一个复杂的过程,如图1所示,一般分为4个步骤[2]:低溶解度的盐分子生成;在晶化作用下,微晶排列形成晶粒;大量晶体成长并成垢;体系条件不同,垢堵的情况也不同。

图1 体系中垢的形成过程

由于存在高矿化度地层水和H2S、CO2等酸性组分,会形成易腐蚀结垢的环境,导致井筒结垢堵塞。高温高压凝析气井出现垢堵后会引起一系列问题:增大摩擦系数和油套管压力;缩小井筒直径,除垢工具无法进入预定井段;垢或其碎屑流入到地面系统,管道输送压力将会增大。

1.2 堵塞机理及影响因素

常见的结垢堵塞机理主要有不相容理论、热力学条件变化理论及吸附理论[1-2]。两种化学不相容液体混合,因为不同的离子或不同浓度的离子会产生不稳定的物质,故易析出不溶性物质。在热力学条件变化理论中,当温度升高、压力下降或流量发生变化时,在高矿化度地层水中会有大量垢生成。最后一种是吸附理论,由于井筒或其他表面凹凸不平,成垢离子将吸附在井筒内壁并以其为结晶中心形成致密难溶物。

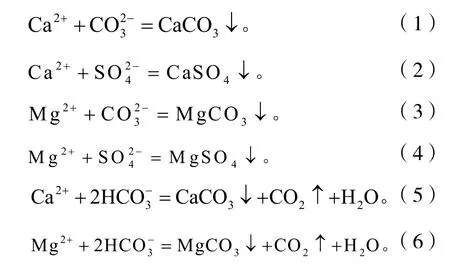

在高温高压凝析气井中,常见的垢物主要有CaCO3、CaSO4、MgCO3、MgSO4等,其主要化学反应如下所示:

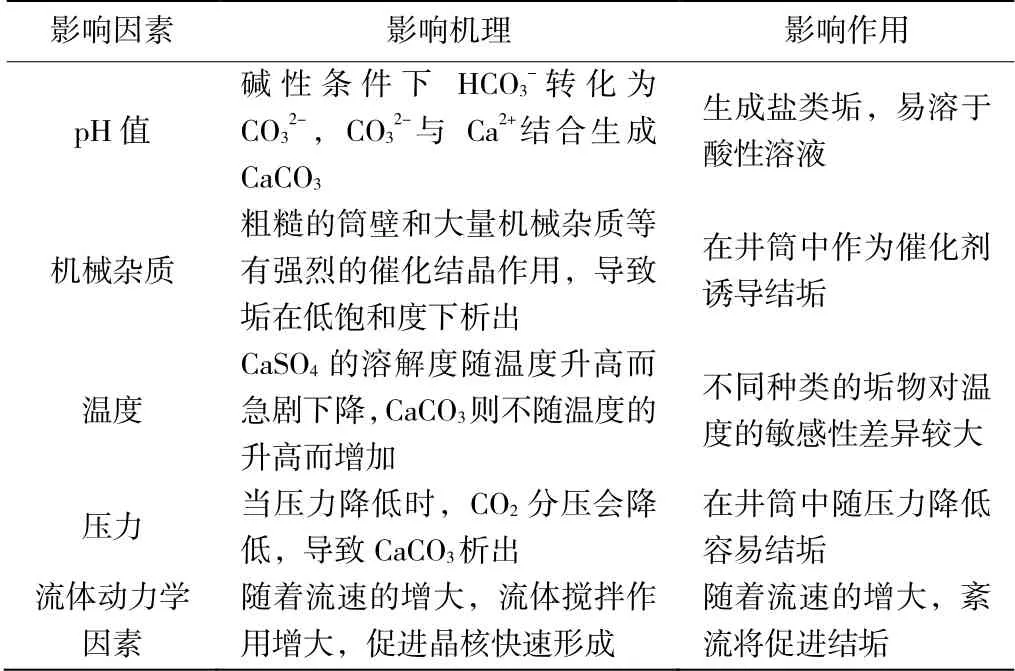

诸多因素都会促进井筒结垢,且井筒结垢速度极快。井筒结垢的重要影响因素见表1[3-5]。

表1 井筒结垢影响因素

1.3 解堵治理工艺

1.3.1 化学解堵工艺

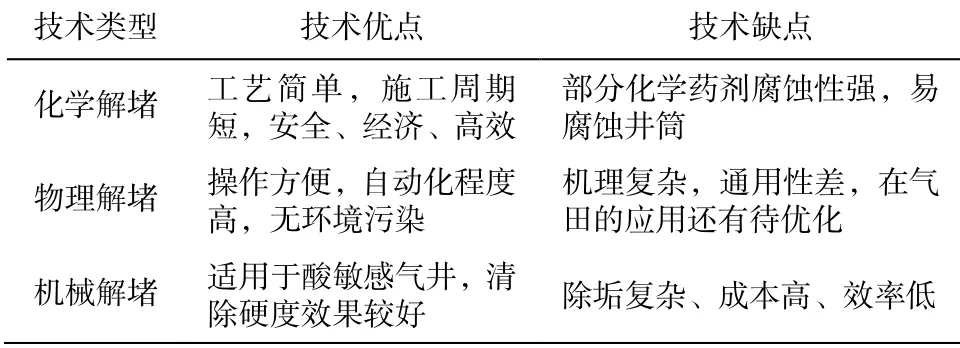

化学解堵工艺的原理是利用化学药剂与垢物发生物理化学反应,使垢物软化、剥落、溶解。但井筒内的垢物不是均匀的,而是不同形式的混合物[6-7]。表2对比3种常用的除垢解堵工艺。

表2 常用除垢解堵工艺对比

充分认识化学除垢剂的适应性,便于后续选择解堵工艺。首先,化学解堵工艺具有解堵效率高、作用空间大、应用范围广等优点,是一种较优的垢堵解堵工艺;其次,化学解堵工艺受温度和压力影响较大;最后,除垢解堵过程中应注意化学药剂对井筒、地层及环境的危害。

1.3.2 其他解堵工艺

除化学除垢剂解堵外,还有机械除垢技术、井下射流除垢技术及超声波清防垢技术。机械除垢技术利用切削钻具解除井筒垢堵,可适用于酸敏感凝析气井,对去除BaSO4等硬垢效果较好。井下射流除垢技术则应用多个射流孔或一个旋转喷嘴来达到解除井筒垢堵的目的。纯水射流对清除软垢是有效的,但不适合去除硬垢。超声波清防垢技术具有自动化程度高、性能可靠等优势,不仅可以防垢,还可清除已有垢物[8]。

1.4 局限性及未来研究方向

在明确高压高温凝析气井筒化学解堵工艺的原理、优缺点及适用性后,将大致给出垢堵解堵工艺的局限性及未来研究方向。垢堵解堵工艺的局限性主要为:化学除垢剂一般具有毒性和腐蚀性;常见的化学药剂在高温高压环境下的稳定性较差;机械除垢技术施工难度大,易导致二次伤害,给工作人员带来安全威胁;超声波清防垢技术难以在更深井段工作。

在了解除垢解堵工艺的局限性后,将主要关注其后续研究方向,包括:提高化学除垢的高温高压稳定性,优化其在极端条件下的性能;降低化学药剂的生产成本,研究无毒、无腐蚀性除垢剂;改进机械除垢技术中的切削刀具;优化井下射流工具的喷嘴。

2 水合物堵

2.1 堵塞成因及危害

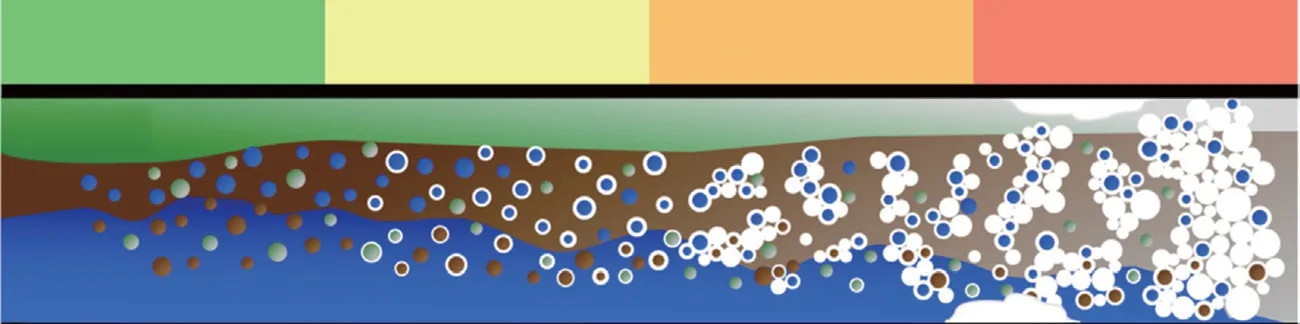

水合物是凝析气中烃类分子与自由水在一定压力和温度下结合形成的结晶状固体。水合物生成的首要条件是凝析气中含有过饱和水,其次是处于一定压力且低于水合物生成温度的环境。若遇到压力波动、温度下降或截流突变时,水合物堵将更易形成[9]。水合物堵塞过程如图2所示。

图2 水合物堵塞过程[10]

水合物堵将导致一系列负面影响,严重威胁高温高压凝析气井的正常生产,常见水合物堵危害包括:井筒压力升高,减少井筒内有效流通面积;降低气井生产效率,易引起安全事故;冬季会出现采气树冰堵现象。

2.2 堵塞机理及影响因素

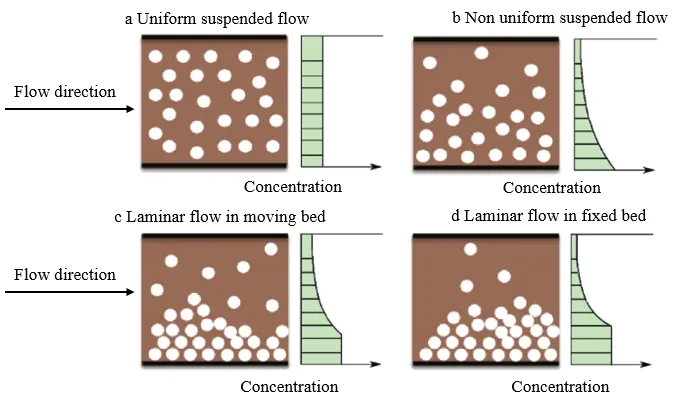

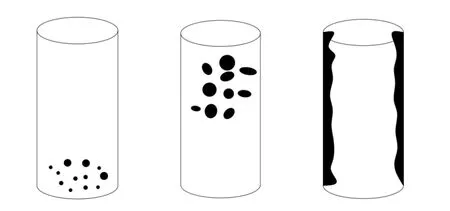

HERNANDEZ[11]构建出固液流动机理模型,用于预测系统的压降、水合物颗粒的沉积过程,相应的固液流型变化分为4个阶段,如图3所示,包括:均匀悬浮流、非均匀悬浮流、移动床流、固定床层流。

图3 水合物颗粒的沉积过程和固液流型

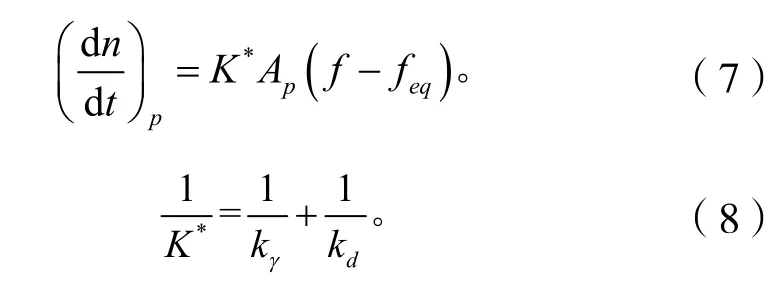

ENGLEZOS[12]在结晶理论和双模理论的基础上提出了描述纯甲烷、纯乙烷和混合气体水合物生长的动力学模型:

式中:Ap—水合物颗粒壳的表面积,m2;

f—气体逸度,MPa;

feq—三相平衡时的气体逸度,MPa;

kγ—反应速率常数,mol·(m2·MPa·s)-1;

kd—传质系数,mol·(m2·MPa·s)-1;

K*—总速率常数,mol·(m2·MPa·s)-1;

n—水合物生长所消耗气体的摩尔数,mol;

t—时间,s。

影响水合物堵的因素主要包括气体组分、温度压力条件、地层水离子浓度及酸性气体含量[13]。

气体组分影响水合物堵的形成。在压力不变条件下,CH4含量越高,水合物生成温度越低。因此,在高CH4含量的气体中,更易形成水合物堵。温度压力条件影响水合物堵,水合物生成温度与环境气体压力成指数相关。当处于低压环境时,压力影响远大于温度;反之,当处于高压环境时,温度影响将远大于压力。地层水中离子浓度也会影响水合物堵的生成。在相同的压力环境,随着地层水中离子浓度的增加,水合物的生成温度将大幅度降低。故高矿化度地层水对水合物生成有一定抑制作用。最后,酸性气体含量也会影响水合物堵的生成。在恒压条件下,当酸性气体含量增加时将导致水合物生成温度升高。故酸性气体含量较高时将更易形成水合物堵。

2.3 解堵治理工艺

2.3.1 化学解堵工艺

化学解堵工艺的主要作用原理是利用化学抑制剂改变水合物生成条件,破坏其成长环境,从而达到抑制解堵的目的。同时,其反应产物还可在短期内预防水合物再次生成,可实现安全高效的清除水合物堵。常用的水合物抑制剂有3种,分别为热力学抑制剂、动力学防聚剂及动力学抑制剂[14-15]。

热力学抑制剂是利用无机盐和醇类降低水的活度系数。通过增加抑制剂分子或离子与水分子间的竞争作用,改变水与烃分子之间的热力学平衡条件,从而抑制水合物生成。

动力学防聚剂是在体系中加入聚合物和表面活性剂来抑制水合物生成。但它只能适用于油水共存体系,用量远少于热力学抑制剂。

动力学抑制剂,由一些水溶性或水分散性聚合物配制成,适用于水相体系。通过抑制水合物晶体的形成和生长,延长水合物成核诱导时间,来改变晶体聚集。

高压高温凝析气井水合物堵化学解堵工艺的适应性如下:化学抑制剂解堵是清除水合物堵的最有效措施,可以弥补机械除垢操作中的部分问题;化学抑制剂不受水合物堵塞深度的影响,但对温度和压力较为敏感;在面临致密水合物时,可采用化学+机械的解堵方案。

2.3.2 其他解堵工艺

除常见的水合物抑制剂解堵技术外,还有除水法、压降法、加热法及井下节流技术[16]。除水法抑制水合物的原理是除去采出液中的自由水来抑制水合物的生成。压降法则是通过降低体系压力来抑制水合物生成。加热法抑制水合物的原理是通过加热井筒中的凝析气,使凝析气温度超过水合物的生成温度。井下节流技术的原理是利用安装在井筒内的节流阀实现降压。通过降低节流阀上部的压力,提高凝析气温度达到抑制水合物生成的目的。

2.4 局限性及未来研究方向

明确高温高压凝析气井解堵工艺的局限性及未来研究方向后,将便于后续解堵方案的筛选。解堵工艺的局限性包括:化学除垢剂一般具有毒性和腐蚀性,且在高压高温环境下其稳定性较弱;加热法抑制水合物过程中存在大量热能损失,成本高;井下节流工具易被高压高速气流冲落或携带至井口。

在初步了解上述高温高压凝析气井井筒水合物堵解堵工艺的局限性后,接下来的研究方向如下:水合物抑制剂应将向无毒、无腐蚀性方向发展,降低化学抑制剂的成本;提高水合物抑制剂在高温高压下的稳定性,并增强其普适性;对于加热法,应降低加热成本,减小热能损耗;加强井下节流技术工具强度,优化结构设计。

3 蜡堵

3.1 堵塞成因及危害

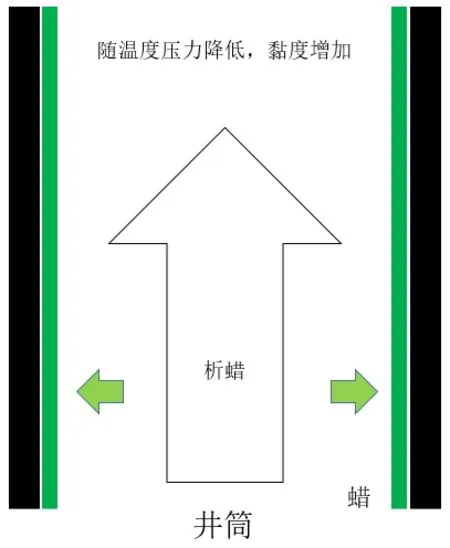

凝析气是烃类和非烃类化合物组成的有机混合物。蜡堵是由凝析气组分中蜡分子析出,并与重胶质、沥青质及其他杂质在井筒内壁的聚集沉积[17-21]。蜡堵形成过程如图4所示。

图4 井筒蜡堵示意图[22]

当蜡堵程度较轻时将不会对生产造成较大影响,但随生产时间的延长,蜡堵问题会愈加严重,严重蜡堵的凝析气井甚至会被迫关井停产。高温高压凝析气井的蜡堵影响主要包括:井下清除工具难以下入,如刮蜡片、通井规等;蜡块或是碎屑将随油流进入地面管线设备将增加生产成本,延长工期等;井筒内清蜡较为困难,存在重大安全隐患。

3.2 堵塞机理及影响因素

常见的蜡沉积堵塞机理主要有相平衡理论、溶解度理论及结晶理论。蜡堵形成过程如图5所示。

图5 蜡堵形成过程示意图

蜡沉积相平衡理论:当凝析气组分或温度压力条件发生变化时,热力学平衡条件也随之改变,这将导致蜡的溶解度降低,促进蜡分子的结晶、沉积及堵塞。

溶解度理论:在稳定条件下溶于凝析油气中的蜡可以看作是溶液,其中蜡是溶质,轻组分可看作溶剂,当温度降低时会降低蜡分子的溶解度,促进凝析气井中的蜡结晶、沉积和堵塞。

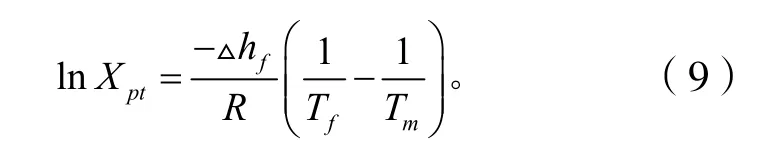

1988年,WEINGARTEN[23]等根据理想熔化理论,通过对实验数据的拟合,提出了蜡溶解模型:

式中:ptX—液相中饱和蜡的摩尔分数;

R—理想气体常数,8.314 kJ(kg·mol·K)-1;

h—蜡的溶解潜热,kJ(kg·mol·K)-1。

根据公式(9),饱和蜡的摩尔分数被证实是温度的函数,即蜡的溶解度随体系温度的升高而增大,随温度的降低而减小。

蜡分子的结晶过程是从无序相到有序固体结构的过程。当凝析油气温度降低到浊点温度时,溶解的蜡分子从液相中析出,这一过程可分为成核和晶体生长两个阶段。

通过分析不同井筒位置的蜡堵样品,分析出凝析气井蜡堵的影响因素,主要有以下几个方面:

1)凝析油性质。对于不同的凝析油,含蜡量越高,蜡堵问题越严重。

2)凝析油与井壁的油温及温差。当油温介于析蜡点和凝固点之间时,会出现析蜡高峰区。

3)压力。当压力低于泡点压力时,将由纯油相转变为气液两相。轻烃组分的析出降低了凝析油对蜡的溶解度,促进蜡的析出。

4)含水量。随着含水量的增加,结蜡速率先缓慢下降后迅速下降。

5)机械杂质。机械杂质可作为蜡的结晶中心。

3.3 解堵治理工艺

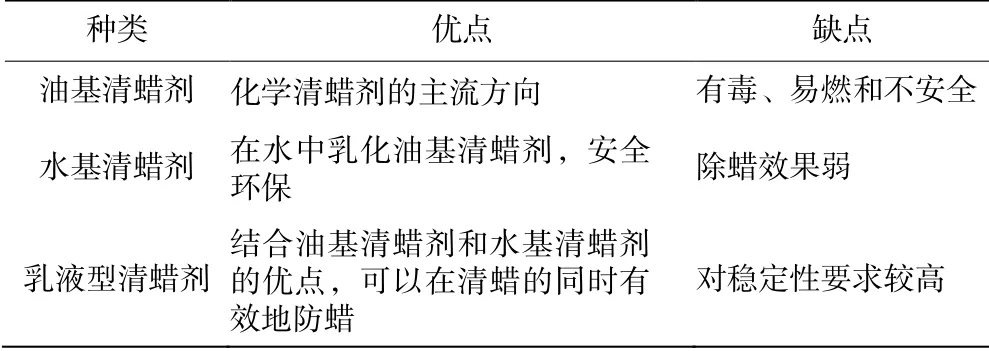

3.3.1 化学解堵工艺化学清蜡剂解堵原理是利用清蜡剂溶解和分散井筒中的蜡,从而达到解堵目的。化学加药可分为油套环形加药和输油管道加药两种方式,常用油套环形加药方式。常见的化学清蜡剂可分为油基清蜡剂、水基清蜡剂及乳液型清蜡剂3种。油基清蜡剂的原理是利用有机溶剂将蜡溶解并从井筒内壁脱落,具有优良的溶解性和承载能力。常见的油基清蜡剂主要有汽油、煤油、柴油、重石脑油和四氯化碳等。水基清蜡剂是以水为分散介质,加入一定量的表面活性剂、互溶剂和碱组成。它利用表面活性剂的润湿反转作用,使井筒内壁由亲油变为亲水,从而达到清蜡解堵的目的。乳液型清蜡剂结合了油基清蜡剂和水基清蜡剂的优点,既提高了清蜡剂的闪点,又能起到防蜡的作用。它由芳香或混合芳香溶剂和非离子表面活性剂组成。上述3种化学清蜡剂的优缺点比较结果见表3。

表3 化学清蜡剂对比

接下来,将对化学清蜡剂的适用性进行分析,结论如下:清蜡剂施工方便,普适性强,应用范围较广;需要相关的辅助加药设备;当井筒蜡堵物较为致密时,需要利用化学+机械的解堵方案;部分清蜡剂对工作人员有毒有害,但在整体应用中安全性高,火灾危险性低,如水基清蜡剂。

3.3.2 其他解堵工艺除了可用化学清防蜡剂解决蜡堵问题,机械清蜡技术、微生物清蜡技术、电加热清防蜡技术及超声波清防蜡技术也可用于清蜡解堵。机械清蜡技术适用于酸敏感凝析气井,采用刮蜡片来清除蜡堵,清蜡较为彻底。微生物清蜡技术是一种较为新颖的技术,利用一些特定的细菌代谢来实现清蜡解堵。这类微生物可降低饱和蜡和长链烃或将其降解为不饱和烃。超声波清蜡技术是利用声波的空化效应、机械效应和热效应来实现解堵。电加热清蜡技术则利用电缆或井下电加热器来加热油流,从而使井筒内蜡堵熔化[24-25]。

3.4 局限性及未来研究方向

蜡堵解堵技术的局限性包括:化学清蜡剂一般具有毒性和腐蚀性,在高压高温环境下稳定性较弱;机械清蜡技术清除效果较为彻底,但易造成二次伤害,给工作人员带来安全隐患;微生物清蜡技术菌种少,普适性较差;电加热过程中的热能损失较大,成本昂贵。

蜡堵解堵技术的未来研究方向:将环保、安全的理念引入化学清蜡剂的配置中,力求无毒、无腐蚀性,提高在高温高压条件下的稳定性;降低化学清蜡剂的生产成本,提高清蜡解堵效率;优化机械刮蜡片结构,增强钢丝绳串韧性;深入对微生物清蜡菌群的研究,扩大其适用范围;提高电加热清蜡技术的加热效率,减小热能损耗。

4 结论

1)垢堵的主要堵塞机理为不相容理论、热力学条件变化理论及吸附理论;水合物堵的堵塞机理为固液流动机理与基于结晶理论和双模理论的动力学模型;蜡堵的堵塞机理为相平衡理论、溶解度理论及结晶理论。

2)化学解堵工艺可广泛使用在垢堵、水合物堵及蜡堵的解堵过程中,解堵效果良好,适用性较广,是最优的选择。

3)化学解堵工艺适用范围广、操作便捷、解堵效果好,具有良好的应用前景,但同时针对化学解堵应开发出无毒、无腐蚀性药剂,并提高其在高温高压环境下的稳定性及性能。