石油化学工业行业含氧挥发性有机物治理情况进展汇总分析

石 壮

(中国昆仑工程有限公司,北京 100037)

石油化学工业产生的挥发性有机物(VOCs)排放具有以下特点:油气浓度高、油气量差异大、点源分布广泛以及无组织排放占比大。近年,为满足日益严格的大气环保要求,石化企业(特别是中石油、中石化为代表的国有企业)纷纷开展挥发性有机物泄漏检测及修复(LDAR),并依据LDAR分析报告,采取相应的油气处理手段满足相关规范的污染物排放要求。例如,《石油化学工业污染物排放标准》(GB31571—2015)对于大气污染物有明确的排放要求,规范了大气污染物特别排放限值,非甲烷总烃的排放要求不大于120 mg·m-3,要求含卤代烃有机废气去除效率不低于97%。目前对于不同化工单元产生的VOCs气体的处理尚无标准手段,针对不同排放特点的VOCs排放工况,如何合理地选择VOCs处理工艺目前仍是一个难点。

目前各大炼化企业对于VOCs处理设施的考核标准多以非甲烷总烃排放浓度作为参照值。但是,《石油化学工业污染物 排放标准》(GB 31571—2015)的“表6废气中有机特征污染物及排放限值”则对于甲醇、甲醛、乙醛、酚类、丙酮及丁酮等有机特征污染物同样有着明确的排放限值,上述物质多属于含氧挥发性有机污染物(OVOCs)。

含氧挥发性有机物(OVOCs)是挥发性有机化合物(VOCs)中重要的一个分类,其主要包括醛酮类、醇类、醚类、低分子有机酸、酯类化合物和活性较大的烯醛、烯酮等[1]。不同种类的含氧挥发性有机化合物由于活性不同,它们在大气环境中的波动范围很大。OVOCs对于环境污染有着十分重要的影响,主要表现有两个方面:一是OVOCs由于较高的化学活性,可直接参与光化学烟雾的形成,形成臭氧等强氧化性物质带来二次污染;二是OVOCs对于二次有机气溶胶的形成有重要影响,带来雾霾等污染问题[2-4]。OVOCs来源的行业比较多,直接来源主要有汽车尾气排放、工业排放以及植被挥发等,其中工业排放的占比较大,工业排放中又以石油化学工业更具有代表性。

随着经济社会的快速发展,高度的城市化与工业化带来了区域性高浓度的臭氧污染,OVOCs在臭氧的形成过程中可能具有重要的作用。关于城市内OVOCs的相关测量研究工作已经广泛开展,而在工业厂区尤其是石油化工工业园区内或者化工厂周边环境的OVOCs检测尚属空白[5]。

针对上述问题,结合某石化企业VOCs处理项目实际情况,对市场广泛采用的VOCs处理工艺进行科学汇总归纳,并结合OVOCs测量的最新研究进展,归类介绍其中主要的分析测量方法,进而比较各种分析方法的优劣,以求对于石化行业周边OVOCs的检测提供指导。

1 挥发性有机物的处理工艺

1.1 氧化法

氧化法处理技术分为直接氧化(燃烧法)和催化氧化法两种。燃烧法是将挥发性有机污染物输送至燃烧炉,高温条件下(炉膛温度一般控制在500~700℃)将有机物氧化为CO2、H2O等,实现排污达标的目的。代表性处理设备有蓄热式燃烧装置(RTO)、直接燃烧装置(TO)等。

催化氧化工艺是在催化剂的参与下,将送入反应器内的挥发性有机污染物转化为无害物质。相对于燃烧法,催化氧化法可以在较低的温度条件(250~400 ℃)下实现上述转化。该工艺的代表性处理设备有蓄热式催化氧化装置(RCO)、催化氧化反应器(CO)等。

1.2 吸收法

吸收法是利用有机物相似相容原理,使废气中的挥发性有机污染物从气相转移到液相中,进而实现废气净化的效果。后续可以对吸收液进行解析处理,回收其中的油气组分,降低装置的运行成本。

吸收剂的选择是吸收技术的关键,一般来说,吸收剂的选择需要满足3个条件:吸收剂应为低挥发或不挥发液体;废气中的有害组分在吸收剂中的溶解度或化学反应特性满足处理要求;吸收剂再生成本低,并且再生过程不会对吸收剂产生不可逆的影响。

石油化学工艺液体吸收治理技术多以轻柴油、航空煤油、汽油等作为吸收溶剂,吸收法多用作VOCs处理技术的前处理技术。

1.3 吸附法

吸附法是指通过多孔性固体吸附剂处理VOCs废气,废气中一种或多种有机污染物组分浓缩在吸附剂表面上,实现废气净化的工艺技术。该工艺的关键在于吸附剂的选择,吸附剂要求具有密集的细孔结构,比表面积比较大,化学性能稳定,耐水、酸碱、高温,不易破碎,对流体阻力小。一般要求经吸附后的废气可以直接排放。

为保证装置的持续稳定运行,吸附剂吸附污染物后还需要对其进行脱附实现吸附剂的再生。目前应用较多的脱附方式主要包括两类:变压解吸和热脱附。

石化行业的VOCs处理设施应用较多的吸附剂是活性炭,其他常用的吸附剂包括分子筛、硅胶、活性氧化铝和沸石等。

1.4 冷凝法

冷凝法是利用挥发性有机污染物组分在不同的温度下具有不同的饱和蒸气压,通过改变废气温度使得目标污染物达到露点温度而凝结,实现废气的净化和有机物的回收。该工艺是一种物理技术。

冷凝装置是冷凝治理技术的关键设备,冷凝装置主要有制冷剂传递能力蒸气压缩式制冷、机械制冷、热电制冷和液氮制冷。对制冷方式的选择主要是根据现场的配套条件、废气排放控制要求、运行成本控制等要素综合确定。

1.5 膜分离法

膜分离处理技术的原理是利用VOCs中各组分在压力推动下通过膜片的不同渗透速率,实现目标污染物分离的目的。由于膜多采用环境友好材料制作,所以该技术具有无二次污染、操作条件温和、能耗低、装置简单灵活等优点。

有机气体在多孔膜中分离机理为分子扩散或微孔扩散等,气体在高分子致密膜中分离机理为“溶解+扩散”型。膜分离技术适合处理高浓度的VOCs废气,运行成本与气体的流速成正比。膜分离技术对于气体污染物的压力、温度、浓度和流量等波动具有一定的适应性。

2 石油化学工业VOCs处理技术

石化企业全厂VOCs收集和治理前,一般需要进行泄漏检测与修复(LDAR)分析。对于厂区不同单元产生的挥发性有机物废气采用合适的装置进行处理。此外,为满足《石油化学工业污染物排放标准》的要求,现有挥发性有机污染物的处理装置宜多采用前文所述工艺的组合工艺进行处理。以某石化公司全厂VOCs处理项目为例简要介绍如下。

罐区VOCs的处理:按照相关规范要求,储罐须增加氮封,罐区逸散的VOCs气体具有浓度高(40~60 g·m-3)、气量小、间歇收集等特点,本项目罐区多为苯罐、成品油罐等,挥发油气组分相对简单,间歇最大气量≯200 m3·h-1,采用“膜+吸收+吸附”组合处理工艺,吸收剂采用航煤。在满足相关防火规范基础上,油气回收装置以撬装形式布置在罐区附近。

汽(火)车装卸过程VOCs的处理:装车过程逸散的VOCs是石化行业挥发性有机物治理的重点区域。为保证处理效果,须采用“源头控制+末端治理”协同处理。“源头控制”指更换高效能密闭装车鹤管、零泄漏密封帽等。“末端治理”采用“吸收+膜+吸附”组合处理技术,吸收剂同样采用航煤。

随着行业内标准和地区标准的提高,对于VOCs气体组分、浓度波动要求的提高,氧化法的应用呈现增长态势。以污水处理厂VOCs处理为例,隔油池、浮油池等处的废气可以先采用吸附工艺处理,解吸后浓缩气体可以送入催化氧化反应器(CO)处理[11]。针对新建项目或者改造现场空间充分的项目,在保证运行安全的前提下,可以采用直接燃烧的工艺处理VOCs气体,为降低运行成本,可以送往原有焚烧炉直接燃烧,或者新建蓄热式燃烧装置(RTO),但需要注意RTO装置特别是旋转式RTO切换(提升)阀的密封问题。

3 石油化学工业OVOCs排放治理

3.1 OVOCs治理难点

2015年以来,石化行业陆续推出一系列严格的挥发有机污染物排放标准,北京、上海、天津等地也因地制宜地制定并实施了地方挥发性有机污染物排放标准,为满足上述行业、地区标准要求,石油化工企业纷纷新建或者提标改造厂区内的VOCs处理设施。

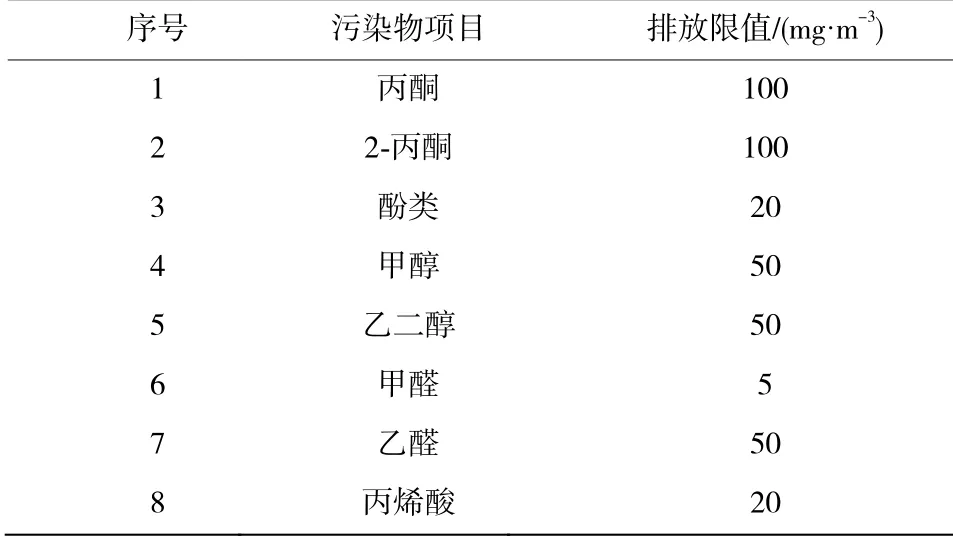

《石油化学工业污染物排放标准》(GB 31571—2015)对于OVOCs组分的排放要求如表1所示。

表1 废气中有机特征污染物及排放限值(节选)

考虑到石化企业多集中在城镇附近,含氧挥发性有机污染物组分在挥发性有机污染物中占比较大,在周边城市的光化学污染中扮演着重要作用。由上表不难看出,规范对于VOCs处理装置的含氧挥发有机污染物的排放也是有要求的。虽然各个炼厂逐步完成厂区的油气回收处理,但是装置的验收标准主要参照“非甲烷总烃浓度”开展,对于部分特征污染物的验收有限。

与此同时,城市内的OVOCs研究监测工作开展较多,但是工业园区周边的OVOCs监测研究很少[6]。这是由于周边环境中的OVOCs的含量比较低,并且OVOCs中的很多组分化学活性较高,许多有机物组分的寿命极短,对于组分测量的时间分辨率要求较高,以避免采样及分析的过程中目标分析物的降解或者化学反应转化。

综上可知,石油化工企业厂区内对于OVOCs的排放治理工作在两个方面还有继续提高的地方:

1)针对厂区内新建或者提标改造的油气回收设施,实际验收时不应以非甲烷总烃作为单一的考核标准,应增加特征污染物的验收考核,特别是含有OVOCs类别有机物的验收监测。

2)厂区内挥发性有机污染物处理设施建立后,为合理、全面、精准考核石化园区对于周边大气环境的影响,考虑OVOCs对于大气环境污染的突出作用,还应在化工园区周边合理设置监测点,检测周边大气环境中OVOCs的浓度、组分,为石化企业内挥发性有机污染物的治理提供精准辅助和参考。

3.2 OVOCs的监测技术

随着OVOCs在大气环境化学反应的机理研究的深入以及新技术、新方法的不断出现,OVOCs的监测研究工作也越来越具有代表性。

参照VICHI[15]等人的工作,针对近20多年OVOCs的监测技术进展,选择有代表性的监测技术进行汇总,结果如表2所示。

表2 OVOCs监测技术文献汇总

本文主要依据表2文献使用的监测方法进行开展论述。

3.2.1 液相色谱监测法

该方法应用较早,20世纪70年代就已经用来测量环境大气中的羰基类物质。该方法的关键在于化学衍生法。化学衍生法应用较多的衍生化试剂是2,4-二硝基苯肼和五氟化苯肼等[8-9]。

3.2.2 气相色谱监测法

气相色谱分析大气气体组分具有高灵敏度的优点,目前是分析大气OVOCs的主要方法。根据气体收集方式的不同,又分为离线气相色谱法和连续气相色谱法。

3.2.2.1 离线气相色谱法

1)吸附剂采样技术。吸附剂采样应用原理主要是化学衍生法,具体操作是:首先将衍生化试剂涂敷在固体吸附剂上,然后利用固体吸附剂采集待测样品,样品中的组分被吸附的同时也与吸附剂表面的试剂发生化学衍生反应。现阶段应用较多的固体吸附剂有硅胶、玻璃微球、弗罗里硅土以及玻璃纤维滤膜等。同液相色谱监测法相比,气相色谱-质谱(GC-MS)技术在衍生产物的分离和定性分析方面具有绝对的优势[7],而这对于分析石化工业厂周边环境这类受污染源影响严重的大气样品分析是非常重要的。

2)不锈钢罐采样技术。应用不锈钢采样技术检测OVOCs属于对VOCs分析技术的延伸,因而OVOCs不锈钢采样技术同样具有采集分析方便、不发生光分解、一次采样可以多次分析等优点。但是由于OVOCs多数组分化学极性高,如何保证不锈钢罐采集的OVOCs存储的稳定性尚需继续研究。

3)二维气相色谱技术。二维气相色谱技术多采用低温气体采样,可以高效率分离分析C1~C5含氧有机物,包括2-丁酮、丙酮、丙醛等。其中,低温采样技术是指利用冷冻剂对大气中的OVOCs进行富集,进而降低有机物样品检测的分析检测限。常用的冷冻剂有液氮、液氧、液氩以及干冰等。

3.2.2.2 在线连续分析气相色谱法

在线分析技术相对于上述几种检测手段,具有测量结果准确、时间分辨率高等特点,并且规避了化学衍生等采样技术对于大气组分分析的干扰。气相色谱分析技术就是一种常用的在线分析技术。但是与常规的非极性物质的气相色谱分析相比,以OVOCs为代表的极性物质的检测分析就要考虑更多因素,例如OVOCs的吸附、臭氧的干扰和湿度的影响等。

有研究报道[9],GC-FID/MS技术可以应用于测量OVOCs,采样系统与分析系统直接相连,减少了分析样品因为水溶性、臭氧氧化等因素带来的损耗,提高检测的准确性。GC-RGD在线分析技术虽然起步较晚,但是其对于羰基类物质的选择性和灵敏度在上述检测器中都是最好的[10]。

3.2.3 质子转移反应质谱技术(PTR-MS)

质子转移反应质谱技术是一种快速在线测量痕量OVOCs的方法,是由奥地利因斯布鲁克大学Lindinger研究组结合化学电离和流动漂移管模型技术首次提出的一种分析技术[14]。

PTR-MS技术无需对大气分析样品进行预处理,可直接测定有机物的绝对浓度,并具有高灵敏度、迅速的响应速度(微妙级)、低裂解度、不受空气中常规组分干扰、对于大多数的OVOCs都有很宽响应范围等优点,因此其被广泛应用于医药、食品检测和环境大气测量等行业。

3.2.4 石油化工企业OVOCs监测技术展望

各大石油化工企业VOCs处理设施达标监测多用的是可燃气体监测分析仪。可燃气体监测分析仪本质上讲就是GC-FID,监测指标多是非甲烷总烃,而非甲烷总烃多以丙烷作为监测校准指标,普遍缺少对于OVOCs的气体监测。

除了VOCs处理设施的监测达标,还需要考虑石油化工企业厂界区的大气污染物监测,特别是对于臭氧污染有突出作用的OVOCs的监测,而这部分工作企业考虑不多。

石油化工企业的VOCs治理设施的效果评估,应充分考虑上述两方面的OVOCs监测。结合已经广泛应用的GC-FID分析仪,本文认为应在可燃气体监测分析仪中增加模块监测OVOCs排放指标,并且采用离线气相色谱监测技术,适时对于石油化工企业厂界区的大气环境进行采样、分析。

4 结束语

挥发性有机物污染物(VOCs)是造成大气环境污染(光化学烟雾,雾霾等)的主要源污染物。石油化学工业作为VOCs污染排放大户,正在采取各种处理技术严格管控VOCs的排放,以满足日益严格的相关规范标准要求。但是,VOCs的排放控制多以分甲烷总烃为主要控制标准,对于OVOCs的控制要求执行较少。石化厂区周边环境的OVOCs的检测应得到重视,并用于指导石化行业VOCs处理技术的选择。