机电液动力耦合电动汽车动力传动原理

刘朔,张洪信,赵清海,杨健,孟泽文

(1.青岛大学机电工程学院,山东青岛266071;2.青岛大学电动汽车智能化动力集成技术国家地方联合工程研究中心,山东青岛266071)

0 前言

随着碳达峰、碳中和国家目标的提出,新能源汽车的研究与应用越来越成为共识。但是电动汽车的发展却逐渐遭遇瓶颈:一方面,电池本身体积、成本、容量等需要改善;另一方面,纯电动汽车的频繁启停会产生峰值扭矩,带来负荷冲击,损伤电池的荷电状态(SOC),降低电池使用寿命;再有,纯电动汽车在诸多工况下制动能回收为电能的利用率偏低[1-2]。液压系统具有功率密度高、能量充放快、制动能回收率高等优点,被广泛应用在混合动力汽车上实现辅助驱动,降低电机的峰值功率,提高汽车的动力性[3]。刘桓龙等设计了一种电动静液混合动力系统,通过仿真验证了该系统液压能量回收与耦合的节能特性,它的能量回收效率高达50%,新型耦合方式可大大降低电力消耗;同时,他设计了一种电动静液混合动力系统,提出了下坡速度控制方法,并通过实验验证了该方法的有效性[4-6]。HU等[7]针对液压系统能量损失大的特点,提出了一种离散速比控制策略,并利用遗传算法对离散速比进行优化,所提出的控制策略显著降低液压系统的能量损失。YANG等[8-9]为了简化纯电动汽车传动系统的布局,提高汽车的加速性能,针对液压传动系统扭矩大的特点,提出一种新型的机电液动力耦合驱动系统,将蓄能器输出转矩实时反馈与PID控制相结合,使系统的可行性和功率性能得到了实质性的提高,通过对新型机电液动力耦合电动汽车的起步加速特性和制动特性的研究,验证了系统的可行性与正确性,通过重新设计新型机电液动力耦合电动汽车的驱动控制策略及模糊逻辑优化研究,提高了能源利用效率并增加了行驶里程。但是传统的液压混合动力汽车仅仅通过增加一套液压系统实现,使传动系统的布置更加复杂。本文作者将引入一种新型的动力装置机电液耦合器,它将传统的电机与柱塞泵/马达合成一体,实现了电能、机械能和液压能的相互转化,各种动力转化在系统内部通过结构参数实现最优匹配,可有效解决上述问题,装车后形成机电液动力耦合电动汽车,有结构紧凑、功率密度高、制动能回收利用率等诸多特点。

1 机电液动力耦合电动汽车的结构原理

机电液耦合器的结构如图1所示,它是由外接引线端子与定子铁芯、定子绕组外加永磁铁组成的电能装置,柱塞、配流盘等结构组成的液压能装置,以及机械能装置组成,可实现电能、机械能和液压能的相互转化。

机电液耦合器作为电动机时,通过外加的引线端子外接三相交流电压,定子铁芯和定子绕组受通电电流影响形成复合电磁场,产生的电磁力驱动转子以及缸体旋转,从而带动传动轴对外输出机械能,实现了由电能转化为机械能的功能。作为发电机时,通过外部作用力来转动传动轴,继而带动缸体转子进行转动,最终通过引线端子输出电能,实现了机械能向电能的转变[10]。

机电液耦合器作为液压泵时,通过电动力或外部机械动力驱动转动轴,继而带动缸体等其他组件转动,柱塞会在斜盘作用下进行往复运动,柱塞向右,泵腔容积变大,液压油进入泵腔;柱塞向左,泵腔容积变小,油压升高,高压油由泵腔通过配流盘对外输出,如此往复,实现了机械能向液压能的转变。作为液压马达时,输入液压动力,输出机械动力,实现了由液压能向机械能的转变。

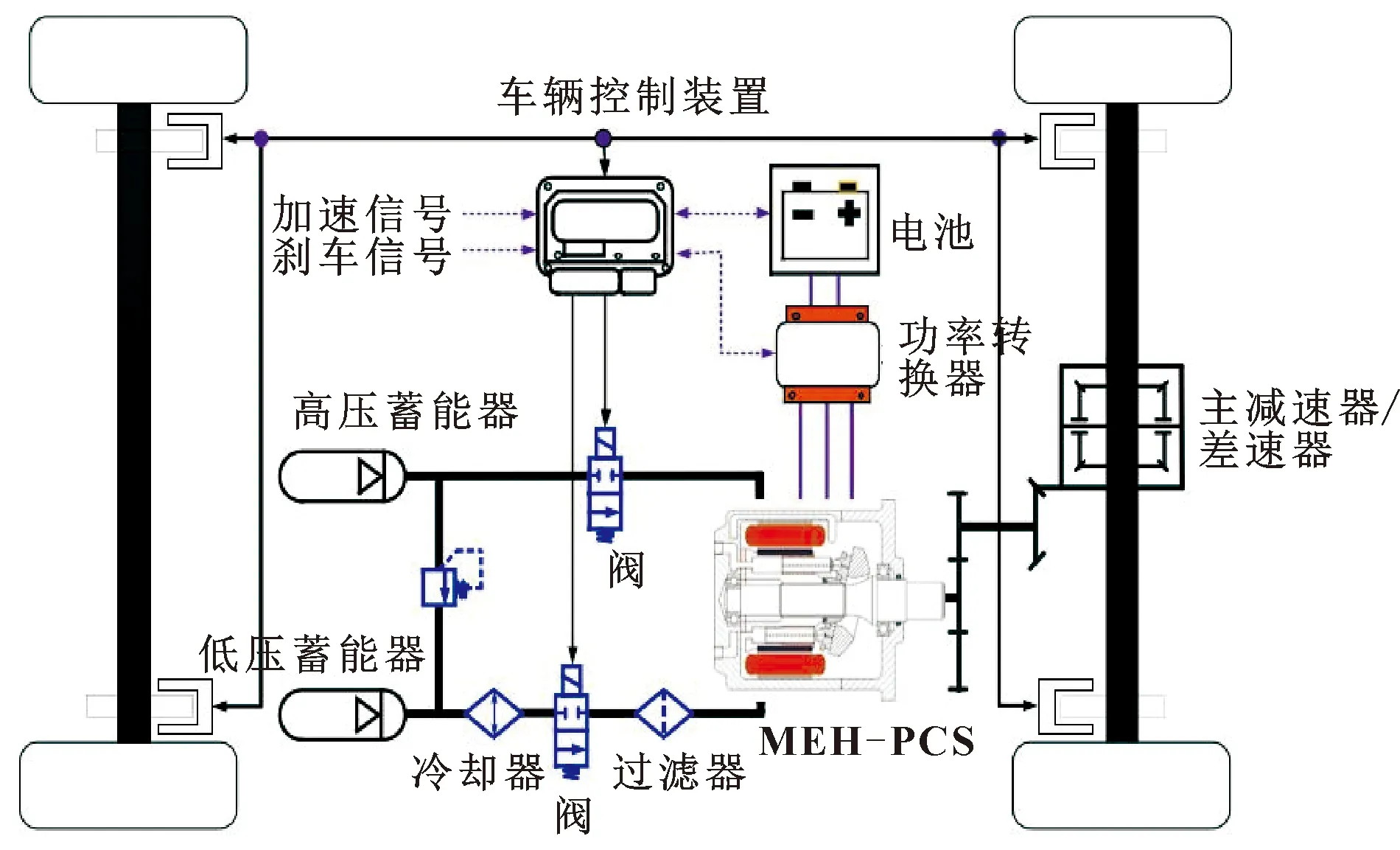

机电液耦合器在电动车上装用后形成机电液动力耦合电动汽车,主要包括电池组、高压蓄能器、低压蓄能器、机电液耦合器、主减速器/差速器等组成部分,基本结构组成由图2所示[11-12]。机电液动力耦合电动汽车的唯一动力源来自于动力电池,高压蓄能器的液压能来自于制动再生或由电能转化。在驱动过程中,低速行驶时采用液压动力独立驱动或辅助电动力驱动车辆;高速行驶时主要采用电动力驱动车辆。在制动过程中,制动初速度较高时采用电动力制动并将惯性能量以电能形式回收到动力电池中;制动速度较低时采用液压动力制动并将惯性能量以液压能形式回收到高压蓄能器中;当制动强度过大时,采用液压动力与电动力同时制动,并将制动能量转换为电能和液压能分别储存在电池与高压蓄能器中[13]。

图2 机电液动力耦合电动汽车结构

2 机电液动力耦合电动汽车动力传动模式

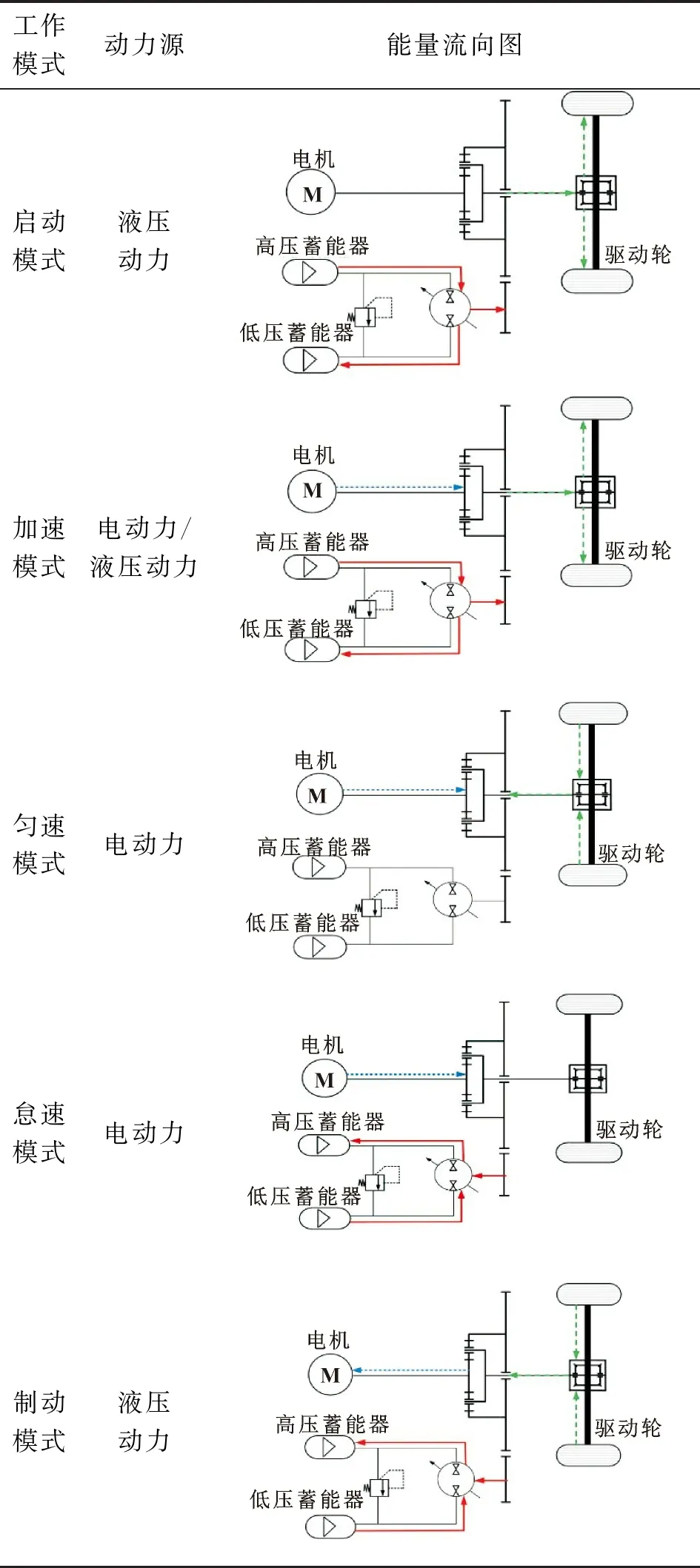

机电液动力耦合电动汽车动力传动的基本模式可分为5种[14-15],工作模式如表1所示。

表1 不同动力传动模式

(1)在启动的时候,车辆需求的瞬时功率较大。高压蓄能器的油液进入低压蓄能器中,由液压动力驱动车辆起步至车速阈值,只有液压动力不足时电动力方参与驱动。

(2)车辆在达到车速阈值后,动力电池开始供电,车辆进入加速模式。电动力与液压动力同时工作,在机电液耦合器中扭矩叠加,驱动车辆以较高速度行驶。

(3)随着速度升高,到某阈值时液压动力关闭,到匀速行驶阶段,仅以电动力驱动车辆运行,电动力工作在高效区。

(4)车辆在怠速行驶时,电动力转化为液压动力,将低压蓄能器的油液泵入高压蓄能器,及时给蓄能器充能到统计意义上的最佳阈值。

(5)车辆在制动时,主要工况是高速时耦合器作发电机使用,转化为电能储存到动力电池中;低速时耦合器工作在液压泵状态,将惯性能量转化为液压能储存在高压蓄能器中;若制动强度较大则电动力和液压动力同时参与制动,制动能有一部分转化为电能储存在动力电池中;若紧急制动则采用机械制动,ABS接管。

备注:红色直线代表液压动力流向,蓝色虚线代表电动力流向,绿色虚线代表耦合后动力能源流向。

3 机电液动力耦合电动汽车动力匹配模型

机电液动力耦合电动汽车动力匹配模型主要包括机械动力(整车动力)、电动力、液压动力模型。

3.1 整车动力模型

汽车在平直路面上行驶,总的阻力ΣFt一般由四部分组成,它们分别是滚动阻力Ff、坡度阻力Fi、加速阻力Fj、空气阻力Fw。汽车行驶过程的平衡方程式为

(1)

其中:G为车辆总重力;u为车速;f为滚动阻力系数;m为整车总质量;g为重力加速度;α为坡度;δ为旋转质量转换系数;CD为空气阻力系数;

3.2 电动力模型

3.2.1 电机参数匹配

机电液动力耦合电动汽车本质上就是纯电动汽车,尽管动力传动中存在液压动力形式[16],所以首先要对电动力参数进行参数匹配设计,这直接影响着整车的动力性及经济性。电动汽车驱动电机功率应能满足对最高车速、加速时间及最大爬坡度的要求[17],所以驱动电机应该同时满足3种工况的要求,即:

Pmmax≥max(P1,P2,P3)

(2)

其中:P1是以稳定车速爬坡时的需求功率,加速阻力可以忽略不计;P2是以最大车速均匀行驶时的需求功率;P3是加速过程中所需功率,汽车加速过程中忽略了坡度阻力,主要受到空气阻力、滚动阻力以及加速阻力的影响[18]。

(3)

其中:umaxm为纯电动模式时最高车速;u1为纯电动模式时最大爬坡度时的要求车速;u2为原地起步加速末速度;Pacc为车载附件所消耗的总功率;ηT为机械传动效率。

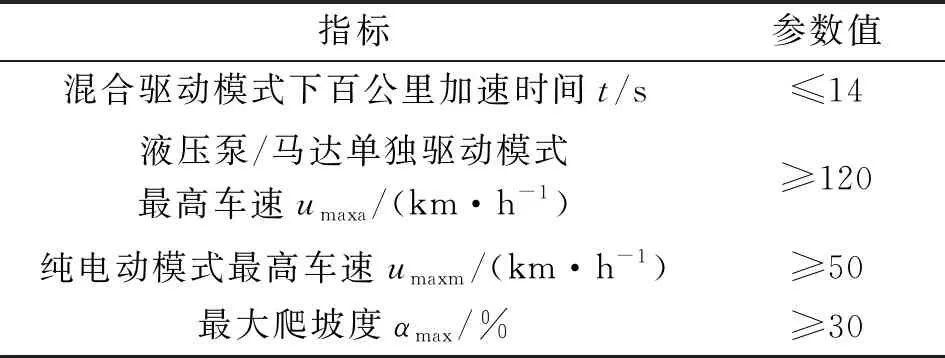

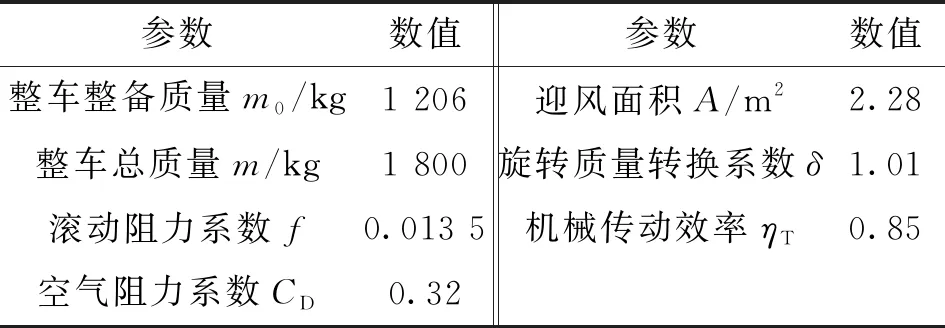

针对如表2、表3所示整车动力性指标和车辆基本参数,求得P1=12.7 kW,P2=10.49 kW,P3=20.13 kW,考虑到有约10%的功率为电气系统的电池组充电且满足其他损耗,所以取电机的峰值功率Pmax=30 kW,额定功率Pm=15 kW,过载系数为2。结合实际情况,参照ISG电机已有设计[19],选择电机额定转速为2 500 r/min,因为最高转速与额定转速的比值扩大恒功率区系数,数值通常为2~4,电机最高转速为6 000 r/min。能满足车辆在所有工作情况下对功率的要求,保证在各个工况下都能有足够的能量保持液压动力高效正常地工作。

表2 整车动力性指标

表3 整车基础参数

3.2.2 电池参数匹配

需要考虑到电池峰值功率Pmaxb的选择,同时还要满足最高车速、设备功率消耗、汽车载重等因素。根据实际情况和电机匹配结果,则电池组设计最大功率为

(4)

其中:ηb为蓄电池组的总效率。如选用镍氢电池作为储能元件,根据单体内阻的变化曲线,在电池荷电状态为0.2~0.8的范围内电池内阻较低,此时的电池效率较高,且在此区间有利于延长电池使用寿命,此时取ηb=0.6[20]。电池组单体电池总个数nbc为

(5)

式中:Ubc为单体电池额定电压;Rbc为单体电池内阻。

根据计算所得电池的总体个数nbc=219,根据实际情况和电池组单体排列情况,此处取nbc=240便于排列布置。可得电池组额定电压为

Ub=nbcUbc

(6)

根据实验室条件采用镍氢电池作为能量储存元件。电动力参数如表4所示。

表4 电动力参数

3.3 液压动力模型

液压动力既参与驱动又参与再生制动,是此动力传动系统的独到之处,对整体系统的运行平稳性和传输效率发挥着不可替代的作用[21]。必须要先计算各个行驶状态下最大需求功率,再进行液压动力和液压蓄能器的参数匹配。车辆在良好平坦的路面上加速行驶的工况下消耗的功率为

Pmax=

(7)

式中:u3为液压泵/马达单独驱动模式下加速末速度;ηh为液压系统到车轮的机械传动效率;Pmax为液压泵/马达单独驱动模式时所需最大功率。

液压泵/马达的斜盘开度β与输出转矩Tp可描述为

(8)

其中:β为斜盘开度[-1,1],对应着[-20°,20°];Δp为进出口压差;Vp为排量。

液压动力的最大转矩T计算公式为

(9)

其中:∂为转矩适应性系数;nmaxa为最大功率转速。

液压蓄能器的容积和初始压力决定了它能吸收多少能量和向外提供多少能量,所以液压蓄能器匹配的重点在于蓄能器的体积和初始压力。液压蓄能器的容积和初始压力越大,液压动力系统提供转矩和回收制动能量的能力就越强[22]。

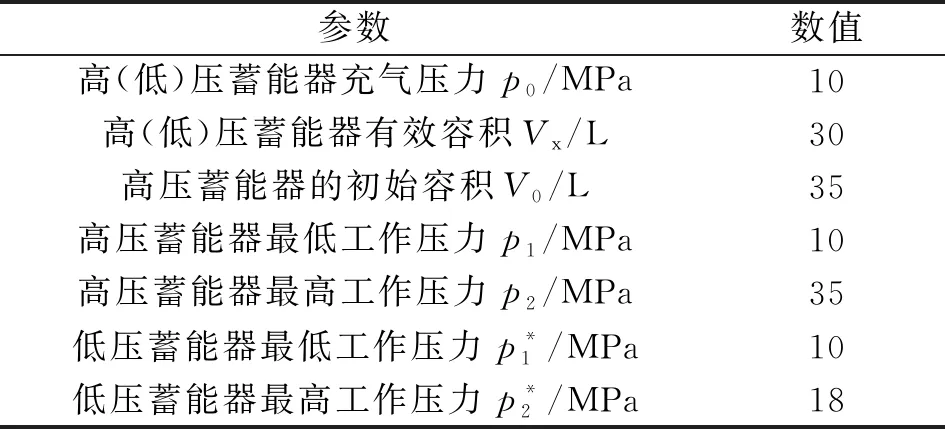

(1)高压蓄能器

根据实际工作情况,比如汽车空间大小、液压蓄能器材质、液压蓄能器密封能力等条件的限制,且根据常用的液压设备的工作压力选取高压蓄能器。

根据波义尔气体定律,可得

(10)

其中:p0为蓄能器充气压力;V0为蓄能器充气容积即蓄能器的总容积;p1为蓄能器最低工作压力;V1为蓄能器内压力为p1时的气体容积;p2为蓄能器最高工作压力;V2为蓄能器压力为p2时的气体容积;n为多变指数,等温状态n=1,绝热状态n=1.4。

蓄能器的最低工作压力p1计算公式为

(11)

其中:Va为液压泵/马达的排量;i为传动比;umaxa为液压泵/马达单独驱动模式最高车速。

假定车辆在平直的路面上行驶,车辆损失的能量与回收的能量为

(12)

其中:u3、u4为车辆在t3、t4时刻下的速度;E1为损失的能量,E2为回收的能量;δ为汽车的旋转质量换算系数;s为车辆制动位移;a为车辆制动的减速度[23]。

结合上述公式可得:

V0=

(13)

有效工作容积Vx即在液压蓄能器中最低工作压力p1变化到最高工作压力p2过程中气体体积的变量化:

(14)

(2)低压蓄能器

经计算,液压动力参数如表5所示。

表5 液压动力参数

4 工作过程仿真

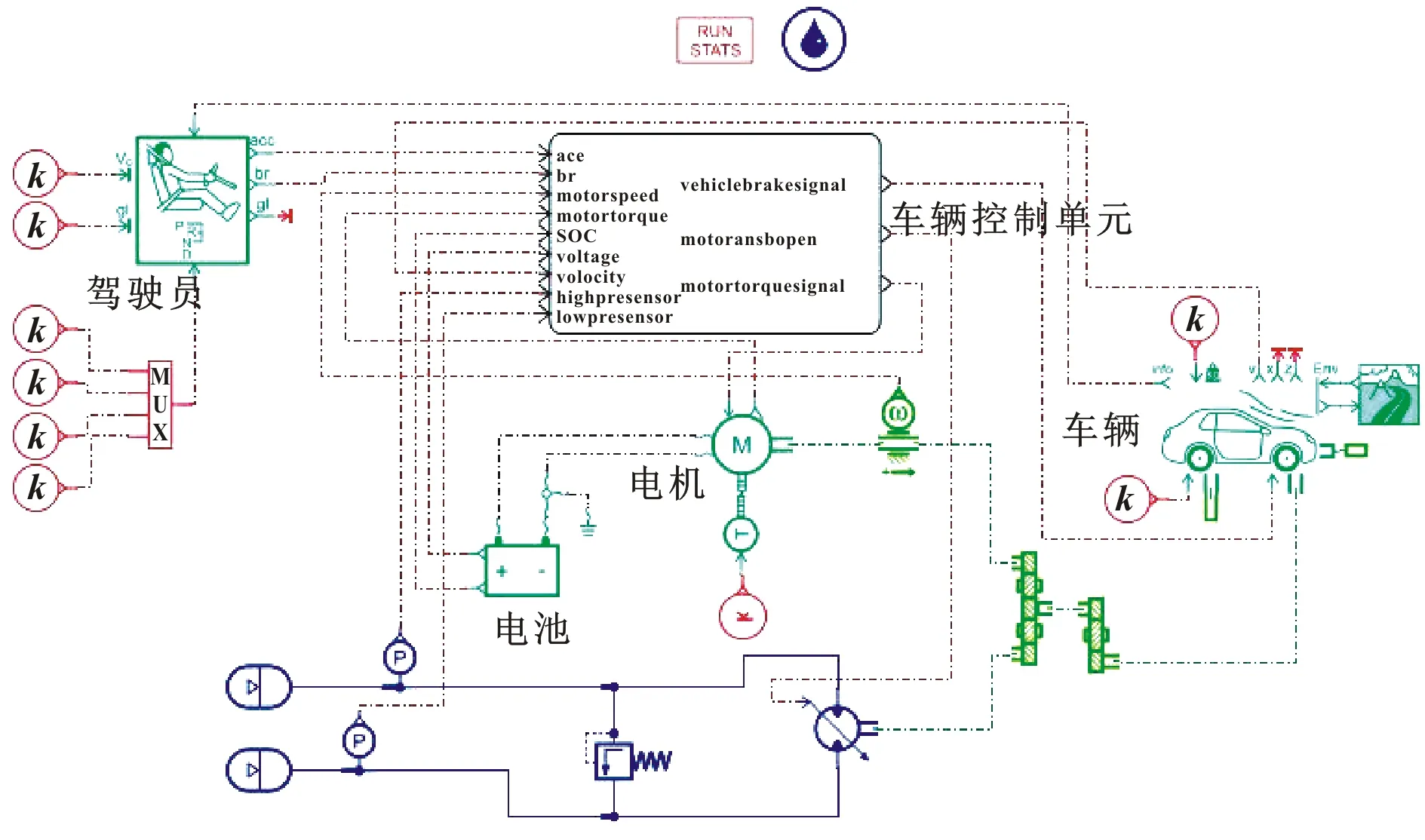

以前的有关研究主要针对美国驾驶工况、欧洲驾驶工况和日本驾驶工况,但是,上述3种循环工况对于中国路况来说存在不合理的部分,直到工信部从2015年开始,历时3年采集道路数据,形成了中国驾驶工况—CLTC(China Light-Duty Vehicle Test Cycle)工况。将其导入AMESim,利用前面建立的模型,采用AMESim/Simulink联合仿真验证(整车仿真模型如图3所示)[24-25]。

图3 整车仿真模型

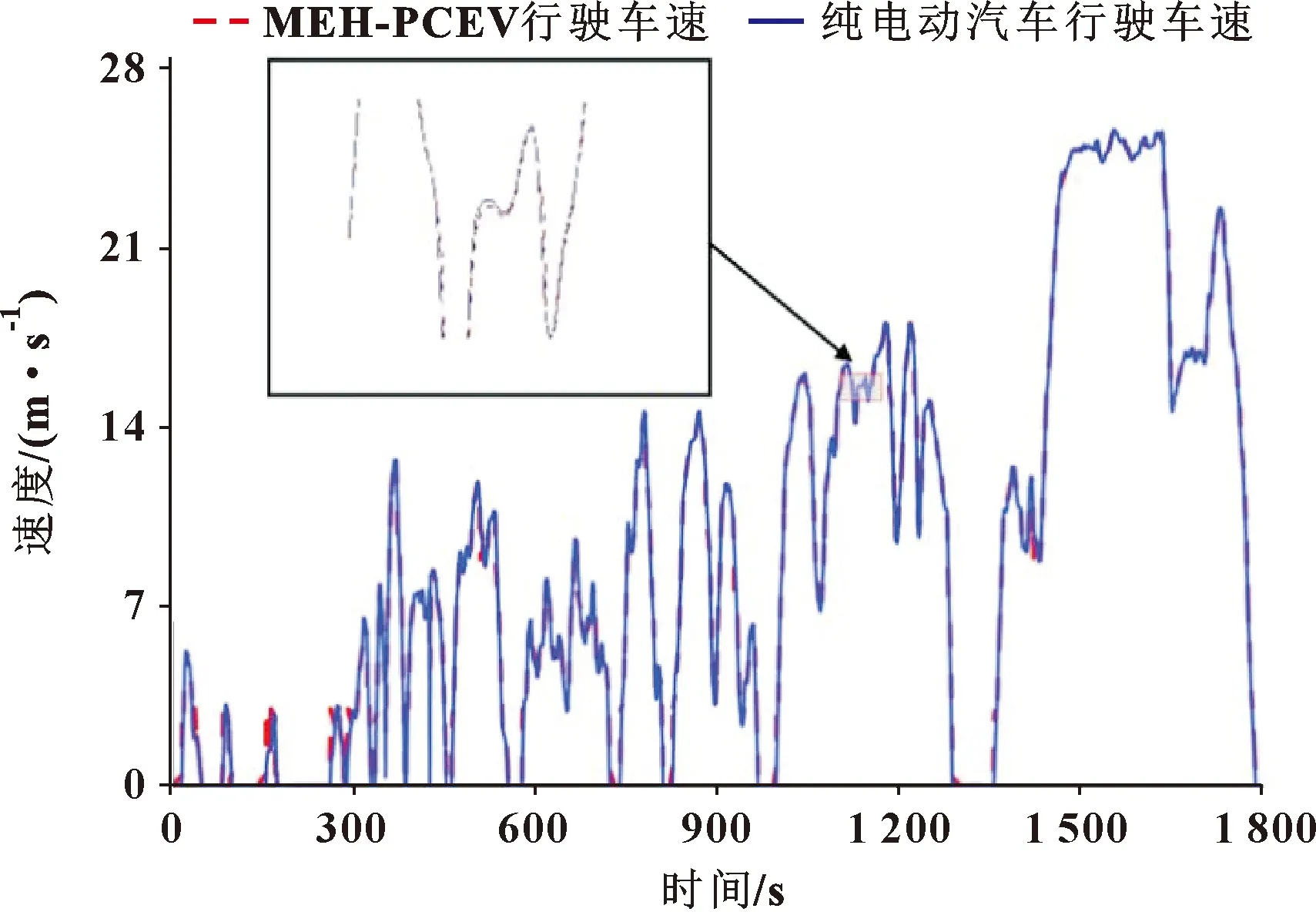

通过计算跟随车速(如图4所示),车辆在整体车速、续航里程方面相差较小,由局部放大图观察可以得到,较标准车速存在一些波动,但这是由于控制策略中速度域值的存在所引起的。可见车辆车速跟随情况较为良好,不存在出现车速跟随消失的现象。

图4 跟随车速

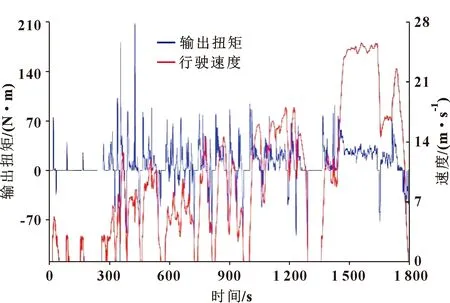

输出扭矩曲线如图5所示。当汽车处于加速过程中或者红线的斜率为正时,电机的输出扭矩为正,电机作为电动机来使用,为汽车行驶提供动力;反之,电机的输出扭矩为负,电机作为发电机来使用,为电池充电,从而保证电池一直处于一个循环状态。

图5 电机输出扭矩变化曲线

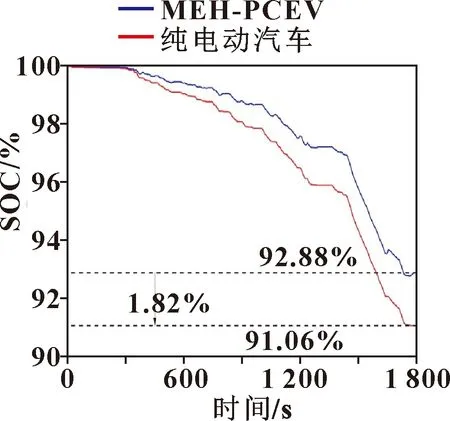

图6是机电液动力耦合电动车与传统电动车电池SOC的对比。初始两者电池SOC都为100%,经历一个完整CLTC循环工况后,前者较后者的能量利用率有了明显改善。纯电动汽车的SOC为91.06%,机电液动力耦合电动汽车的SOC为92.88%,相比于纯电动的SOC提升1.82%,消耗量降低了20.36%。SOC的改变进一步提高了能量的利效率。

图6 纯电动汽车与机电液耦合汽车电池SOC比较

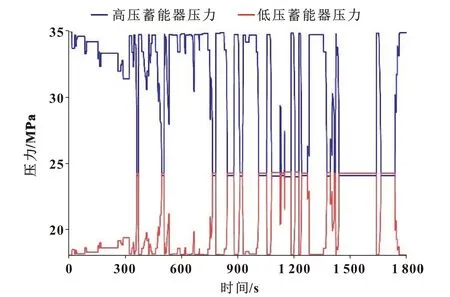

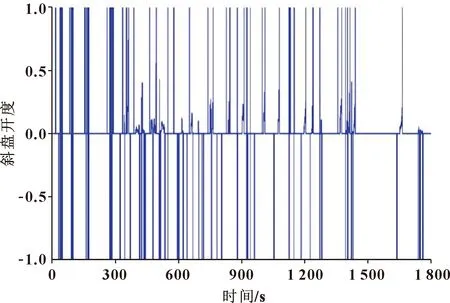

低压蓄能器与高压蓄能器的出口压力如图7所示,液压泵/马达的斜盘开度如图8所示。从整个CLTC工况来看,斜盘开度一直在-1到1之间跳动。在0~300 s之间,CLTC工况处于低速阶段,蓄能器压力变化总体趋势以下降为主,液压动力参与能量回收环节较少,回收效果较为一般;在300~1 800 s为中高速阶段,斜盘开度与蓄能器的变化比较剧烈,表示液压动力充分参与到能量回收过程,回收效果明显。

图7 高压蓄能器与低压蓄能器出口压力变化曲线

图8 斜盘开度变化曲线

5 结论

(1)论述了机电液耦合器的工作原理,在纯电动驱动汽车基础上提出了机电液动力耦合电动汽车的动力传动原理,并阐述了机电液动力耦合电动汽车动力传动的5种基本模式。

(2)建立了机电液动力耦合电动汽车的机械、电、液压动力匹配的数学模型。

(3)基于CLTC工况,利用AMESim与Simulink联合仿真了机电液动力耦合电动汽车跟随性、电动力、储能器压力、耗电量等特性参数,验证了机电液动力耦合电动汽车动力传动原理的可行性。