不同磨削参数下高温合金磨削温度场的数值模拟及试验研究

韩昭,曹蔚,陈子琦,闫建颖,吴佳军,胡盈盈,瞿金秀,张曼

(西安工业大学机电工程学院,陕西西安 710021)

0 前言

磨削加工技术适用于难加工材料,比如GH4169镍基高温合金,但其在磨削时最高温度可达800 ℃以上,不仅会烧伤表面,而且会以热应力的形式造成表面质量严重降低。因此,为了提高被加工工件表面质量,研究磨削温度的分布特性及其影响因素具有十分重要的意义。

近年来国内外学者对磨削温度场及其分布特性进行了大量的研究。马宏亮、李长河[1]采用砂轮、磨削液一体化的能量分配模型,并对多种能量分配模型进行比较和总结,但是没有考虑到砂轮自身参数。LAVISSE等[2-3]用热电偶测温的方法研究了流量等冷却润滑参数对磨削温度的影响,得到流量和喷射速度对磨削区温度影响,但该方法对被测量工件具有破坏性,从而会影响试验结果的准确性。尹国强等[4]将红外热成像仪应用于磨削温度的试验数据采集,并分析了冷却润滑介质对表面微观形貌的影响,但没用红外热成像云图分析表面温度分布特性。YIN等[5-6]在ROWE[7]的研究基础上继续使用三角形热源模型,但未对磨削接触表面以下的温度数值走向进行研究。综上所述,目前的研究没有准确考虑到砂轮参数对温度的影响特性,并且无论是热电偶法还是热成像法都无法对磨削温度特性进行直观的体现,前者对被测物件更是具有破坏性。

本文作者基于砂轮参数(组织号、粒度、尺寸、导热性、密度等),提出了改进的砂轮磨削液一体化热分配模型,并基于此模型建立高温合金磨削加工温度场的有限元模型。同时采用红外热成像法对试件在无损测量的基础上,提出一种基于热成像法研究试件表面温度分布特性的手段,并对热流扩散进行了研究,将此结果与有限元法得出的结果在单点最高温度和温度分布两个方面进行对比和分析。并利用表面形貌对加工质量进行了验证,得到了不同加工参数对磨削温度的影响规律,可以为实际加工提供预测,并为实际加工从数值参数和优化处理两方面提供了参考。

1 平面磨削温度场热量分配模型

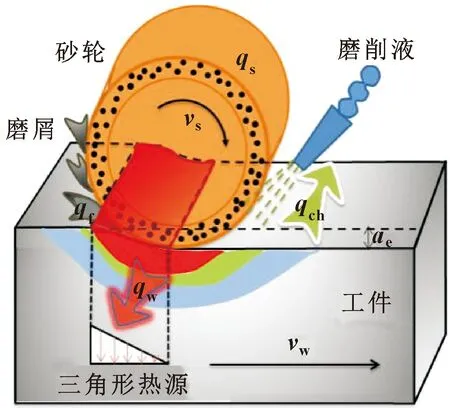

ROWE[7]在对典型工程材料有效磨削进行深度研究之后,提出一个理论上的假设,即将磨削产生的热流分为4份,然后分别计算出不同导热介质对热量的分配系数。图1和式(1)分别为其理论分布示意和热量分配式。

图1 磨削温度场热分布模型

qt=qw+qs+qf+qch

(1)

式中:qt和qs、qw、qf、qch分别表示磨削中产生的总热量以及热源区域传给砂轮、工件、切屑和冷却剂的热量。

在真实加工环境下,砂轮的旋转会将流到工件与砂轮夹角处的磨削液带入磨粒间隙,当磨削液所在区域接触到工件时,它会与磨削区域产生快速对流换热效应,所以文中将砂轮表层和磨削液视为混合体,而砂轮的规格影响着混合体的参数,所以其一体化模型的热属性如下:

Vg=2(32-S)÷100

(2)

ks=Vg×kg+(1-Vg)×kl

(3)

(ρc)s=Vg×(ρc)g+(1-Vg)×(ρc)l

(4)

式中:Vg为磨粒率;S为组织号;k为导热率;ρ为密度;c为比热容;下标s、g、l分别代表砂轮、白刚玉、磨削液。

砂轮与试件接触曲面的总热量可以用瞬时产生的功率来计算[8],如式(5)所示:

1.4.1 s-100止血绫护理组 采用在局部麻醉下行痔核外剥内扎切除术,手术完毕后,将纱布塞入肛门后再将s-100吸收性止血绫贴敷于创面处,然后常规用纱布及胶布压迫创面止血。术后全身应用抗生素药物预防感染,24 h后予创面换药。

(5)

式中:Ft为平均切向磨削力;vs为砂轮速度;vw为工件速度;lg为磨削区域接触弧长;b为砂轮宽度。

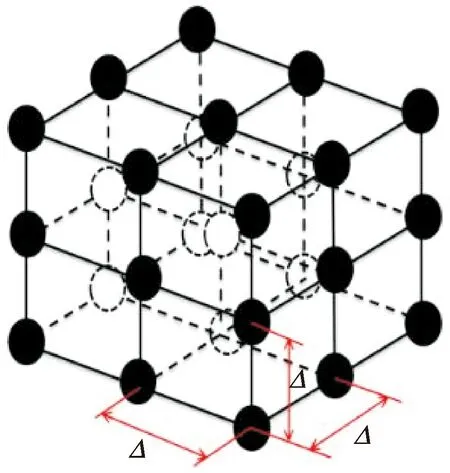

而磨削过程由接触面的单个磨粒完成,假设磨粒之间为均匀分布,并且磨粒直径为砂轮粒度参数下的平均直径Dmean,如图2所示,那么接触面磨粒数N为

图2 砂轮磨粒分布模型

(6)

(7)

微观状态下磨粒切削所产生的碎屑分散的热量可用极限磨削能ech[9]来表达:

(8)

结合式(2)—(4)可得传入工件的热量比例[10]εw为

(9)

所以传入工件的热流密度qw为

(10)

2 平面磨削有限元建模及其仿真

2.1 仿真参数设置

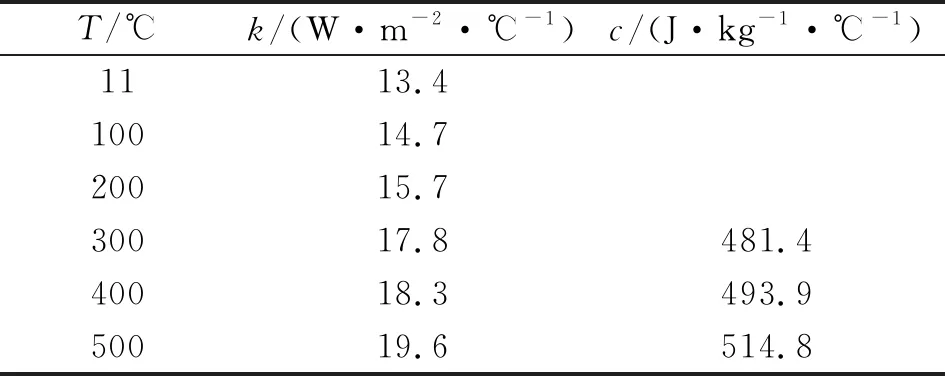

利用ABAQUS建立磨削温度场有限元模型[11]。将表1[12]和表2的数据[13-14]导入材料属性栏。此外,将试件模型尺寸设定为和实物一样大小的块状物体,长、宽、高分别为30、20、15 mm。

表1 GH4169的材料属性[12]

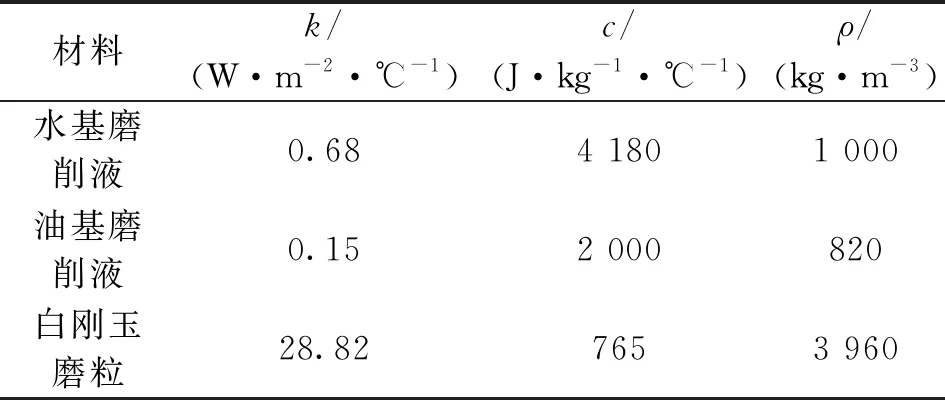

表2 磨削液和白刚玉磨粒的热性能[13-14]

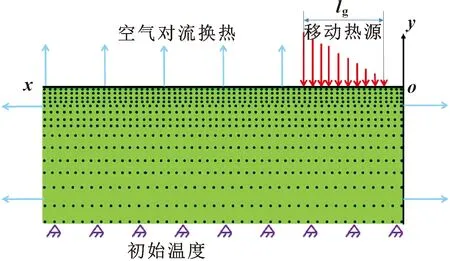

2.2 边界条件及其载荷

图3 网格划分及载荷施加

(11)

(12)

式中:X为第一个接触弧长在x方向的长度变量。

2.3 仿真求解

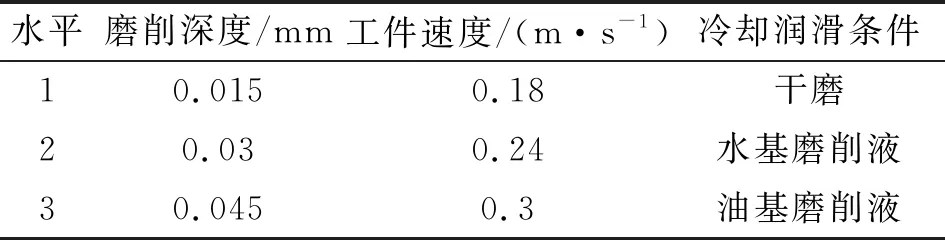

设计三因素三水平全因子试验参数,如表3所示,并用ABAQUS对每组参数进行仿真。图4为试件温度仿真结果,可以看到在宽度方向温度差异极小,而磨削接触区温度变化较大,随着工件移动,三角形热源也在移动,接触后的高温会在热源附近形成较大的梯度。

表3 全因子试验参数与水平

图4 有限元瞬态温度场分布云图(ABAQUS)

3 磨削试验

3.1 试验设备与方案

此次试验选用MYH3070液压传动磨床(主轴转速1 450 r/min)精磨试件,选择P200×20×127WA80L5V15白刚玉砂轮,砂轮转速为15.18 m/s。采用德国德图生产制造的testo868红外热成像仪进行图像采集,其测量范围为-25~650 ℃,精度为±2 ℃,并且有相对完善的后处理功能。两种磨削液都采用5%的配比方案。总体试验设备如图5所示。

图5 试验设备及数据采集

3.2 试验数据采集及结果演示

将27次试验所得数据进行处理,结果如图6所示。可以看出:无论是热源分布还是温度场的分布,都与有限元结果非常相似,这也为文中研究温度场提供了参考。

4 结果验证及分析

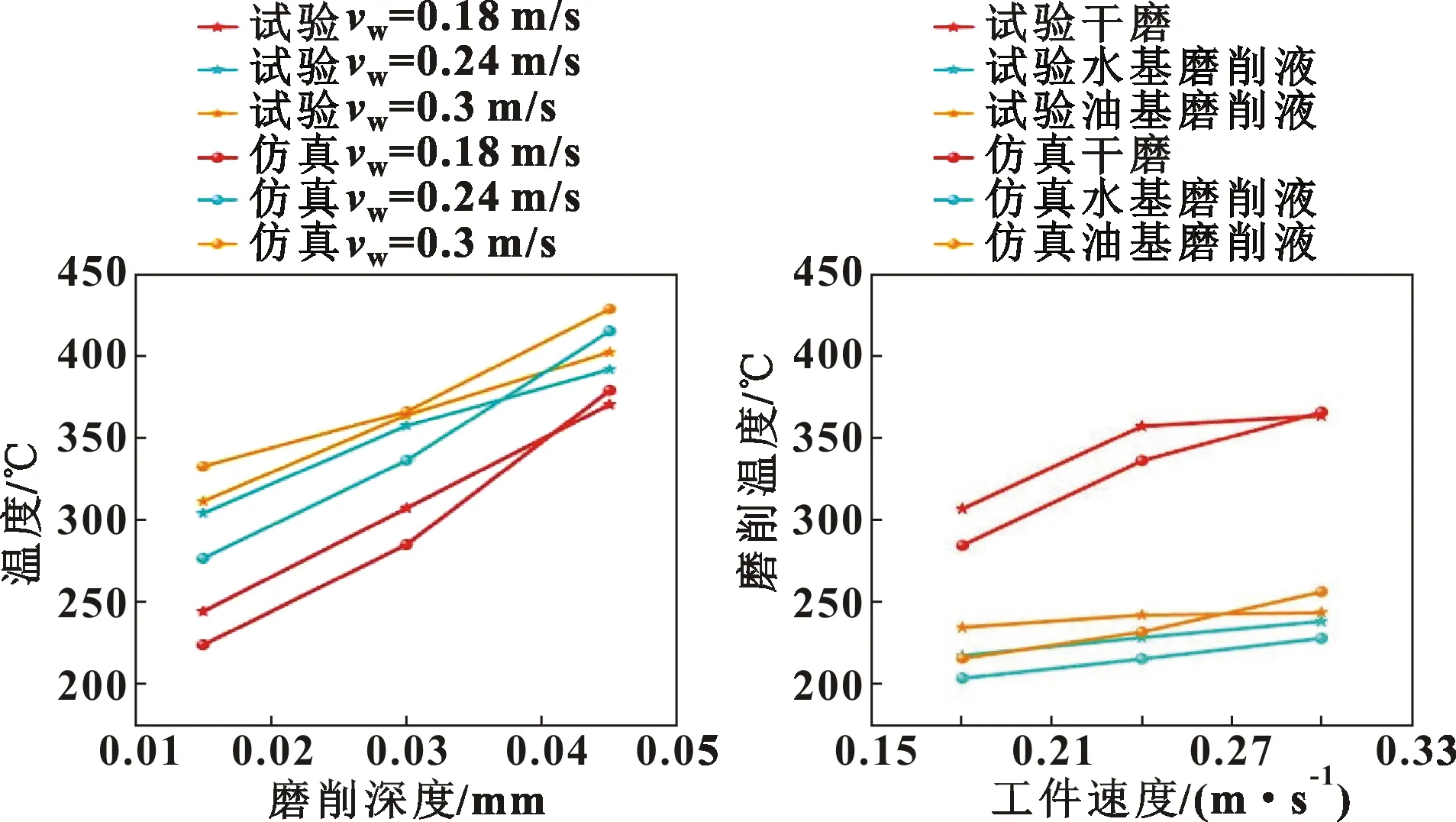

4.1 加工参数对磨削温度的影响

如图7所示,切深增大时,仿真和试验均呈现出近似正比例的趋势。其机制为:砂轮纵向进给量增加导致微观状态下单颗微粒切削厚度增加,白刚玉微粒与试件在犁耕阶段两侧包络面增加,所以切向力和材料去除率同时增加,这使得宏观状态下的接触区域生成的热能增多,从而温升大大增加。

图7 磨削深度对磨削温度的影响 图8 工件速度对磨削温度的影响

当工作台横向移动速度增大时,仿真和试验温度都呈现上升趋势,如图8所示。其机制是:工作台横向移动速度增加,除去相同材料所花时间变少,单位时间生成热能增加。试验数据显示工作台移动速度高于0.24 m/s后,升高速率变慢,这是因为试件与砂轮滑擦相同的距离所花时间变少,导致随碎屑流失的热能增大,但总体而言还是处于上升的趋势。

从图9可以得到,相对于干磨环境下的温升幅度,水基和油基磨削液分别使温度降低了67.01%和81.46%。其机制为:干磨条件下磨削接触区域只能与空气对流换热来散热,而磨削液可以加快热量散失。其中,水基更利于换热,油基更适用于冷却润滑和抗氧化场合,所以后者降温效果较差。此外,磨粒与工件之间为微量切削,产生的切屑有一部分会嵌入磨粒空隙中,而磨削液会将碎屑及时冲走,降低接触区温度。将前两小节极差结果与此结果对比,加工参数对温度的影响程度大小次序为:冷却润滑环境>磨削深度>工件速度。

图9 冷却润滑环境对磨削温度的影响

4.2 试件表面温度分布研究及验证

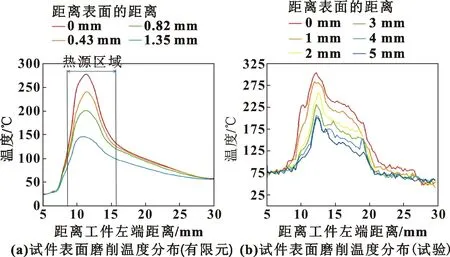

图10分别演示了有限元数据测量方案及试验数据测量方案,其中ABAQUS采用节点数据输出并导入Origin绘制,试验数据采用指定区域测量法,直接用等长直线读取数据并导入Origin进行绘制。

图10 数据测量方案

图11为第2组试验(干磨,ae=0.045 mm,vw=0.18 m/s)工件表面温度分布,无论是有限元分析结果还是试验数据都表明靠近热源区域的温度较高,在离表面不同深度处都是如此。这是因为热源移动过的区域还存在余温,这些余温会和新的热源产生的温升相叠加,这导致在实际的磨削加工中,如果加工大余量工件,连续磨削会使热量来不及扩散,上表面温度会迅速上升,有时甚至会达到800 ℃以上,严重烧伤工件,所以在加工大余量试件时需要及时进行降温处理,避免造成温度场叠加从而烧伤试件。

图11 工件表面磨削温度分布

从试验数据可以得出:工件左侧1 cm范围和靠近右侧1 cm范围内温度都从120 ℃开始接近常温,而靠近工件中心1 cm范围内都是高温区域(120~300 ℃),仿真结果向左偏移了2 mm,不过同样表现出高温主要出现在中心区域。

4.3 试件纵向温度分布研究及验证

对4组不同加工参数下的热点(温度最高点)以下区域进行测温,如图12所示,沿深度方向的距离与磨削温度大致呈反比例函数。

图12 磨削温度在深度方向的分布

将降温幅度和测量距离的比值进行比较,斜率从上到下分别有3个不同的阶段:第一段降得非常快;第二段仍然以很快的速度下降,不过其下降速率变缓;第三段以一个很平缓的速率逐渐趋近于一个稳定的数值。用多项式拟合法对试验数据进行处理,最靠近表面的7个单位长度温差为162.6 ℃,而靠后的7个单位长度温差只有44.94 ℃,以上均说明磨削高温所影响的深度大约只存在于温度影响深度的前1/3,这与材料的导热性能有关,但是主要还是与磨削热的分布有关。所以在实际加工时,可以参考此次试验,预留3 mm深度用来精磨加工,以减小温度影响范围,保证表面质量。

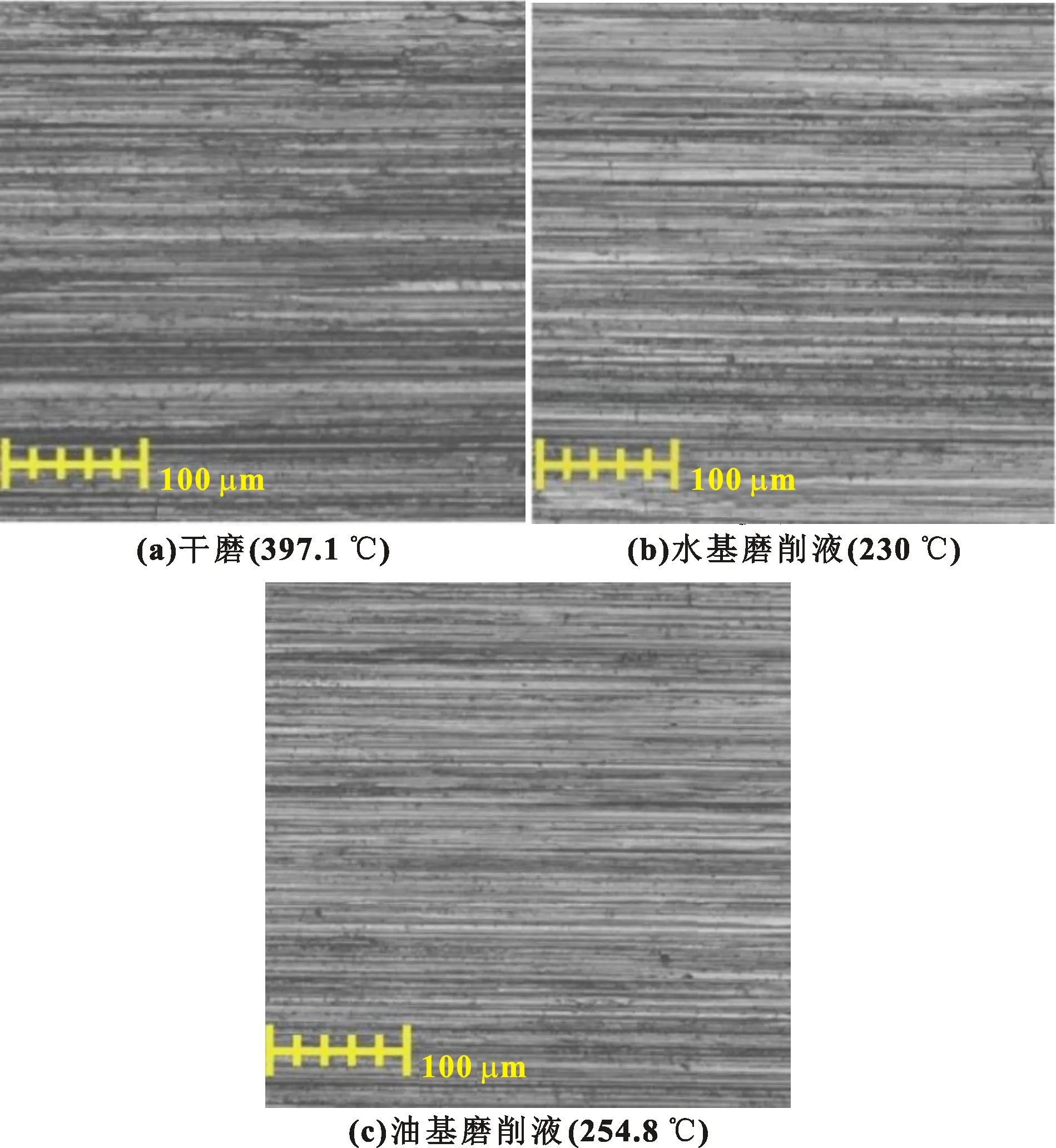

4.4 冷却介质对表面完整性的影响

冷却润滑介质不同导致温度和润滑效果有明显的差异,而这些差异最终作用于试件表面。图13为相同加工参数不同冷却介质下的磨削表面微观形貌图。相比之下,油基磨削液和水基磨削液明显有很好的降温效果,表面没有不规则划痕,油基磨削液除控制温度外还有较强的润滑性能,使表面更为光滑。因此,在实际加工时,在温度可控的情况下应选取油基磨削液进行冷却润滑。而在干磨条件下,温度达到391.7 ℃,部分表面划痕出现间断,这是因为:(1)表面磨屑无法及时冲走,通过砂轮挤压可能附着在表面;(2)没有降温处理,材料受热较高硬度会发生变化,去除材料时有沾附现象;(3)没有任何润滑措施,磨粒切削表面材料更易留下毛刺。

图13 不同润滑条件下的磨削表面微观形貌

5 结语

利用有限元技术仿真了GH4169高温合金在各加工工况下的磨削温度场,并提出一种基于红外热成像技术的验证手段对温度场进行了研究,得出以下结论:

(1)有限元结果和试验结果非常接近,影响磨削温度的因素主次顺序为:冷却润滑环境>磨削深度>工件速度,最优加工参数为:磨削深度0.02 mm,工件速度0.18 m/s,采用油基磨削液。

(2)靠近工件左侧1 cm范围内和靠近右侧1 cm范围内温度都从120 ℃左右开始接近常温,而靠近工件中心1 cm范围内都是高温区域(120~300 ℃)。

(3)磨削高温所影响的深度大约只存在于温度影响深度的前1/3,这与材料的导热性能有关,但是主要还是与磨削热的分布有关。所以在实际加工时,可以参考此次试验,预留3 mm深度用来精磨加工,减小温度影响范围,保证表面质量。