电驱离心式机泵的新型调速方案探讨

李春艳 张红兵 王静玲 李圣军

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 国家石油天然气管网集团有限公司, 北京 100101;3. 沈阳鼓风机集团透平机械股份有限公司, 辽宁 沈阳 110869

0 前言

大量电驱离心式机泵要在变工况状态下长期稳定运行,必须通过调节转速的方式使离心式机泵在整个转速范围内保持高效运行,因此提高轴系的传动效率至关重要。目前调速方案多为机械调速方案或变频调速方案,但存在效率不高或安装环境要求较高、有一定电磁辐射等问题,如:液力耦合器是一种机械调速、液力传动调速方案,可靠性高但热损耗大;液力调速行星齿轮方案在液力耦合器基础上减少了液力传动量,将液力传动损失尽可能降到最低,可靠性高但低转速时的效率没有得到太多改善;全容量变频器是工程上较为常用的变频调速方案(具体又可分为高速变频调速电机直连和低速变频调速电机配增速齿轮箱的调速方案),整体工作效率高,但电子元器件较多,需要独立的恒温恒湿安装空间,占地较大,并有一定电磁辐射等问题[1-4]。因此,有必要探讨新型调速方案。

本文基于液力耦合器方案、液力调速行星齿轮方案和高压变频系统方案常用调速方案的不足之处,介绍通过优势互补方式形成的新型调速方案——机电一体化调速装置,通过在电厂锅炉给水泵、飞机发动机试验台等多领域的成功应用,比较得出其在优化系统构成、提升整体工作效率方面的优势,对于后续油气管道行业优化调速方案、实现节能降耗目的具有借鉴意义。

1 常见调速方案比较

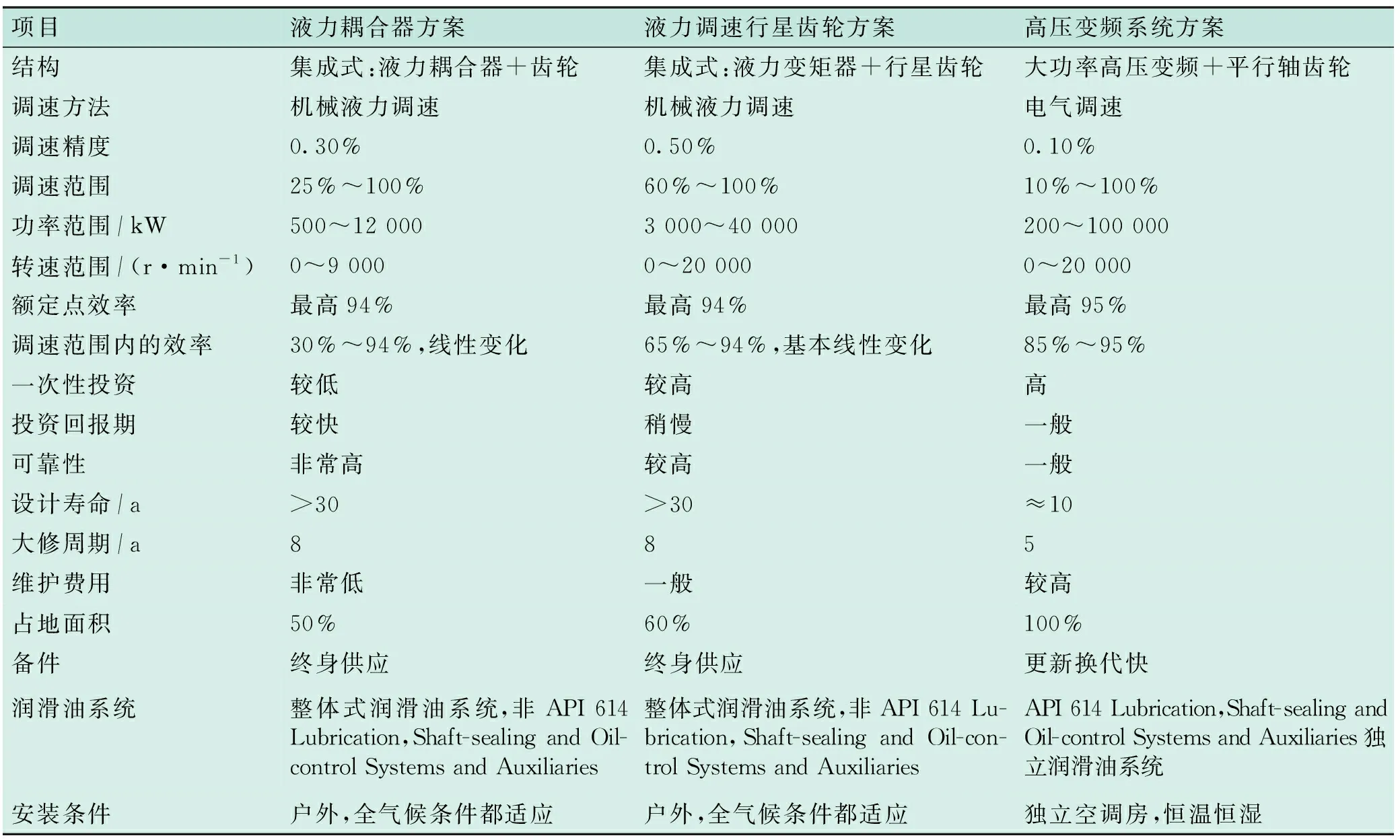

电驱离心式机泵常见的机械调速方案有液力耦合器调速方案和液力调速行星齿轮调速方案;电气调速方案有磁力耦合调速方案和高压变频系统调速方案。磁力耦合调速方案传递功率有限,本文不作过多介绍。3种常见调速方案的综合比较(以进口方案、低速电机配齿轮箱的配置为例)[5-11]见表1。

表1 3种常用调速方案综合比较表

由表1可见,传统机械调速和电气调速方案各有优缺点,为进一步优化大功率电驱离心式机泵类设备的调速性能,有必要研究一种新型调速方案——机电一体化调速装置。它集成了机械调速和变频调速的优点,实现了高效传递、高可靠性运行与低维护成本。

2 新型调速方案的结构和工作原理

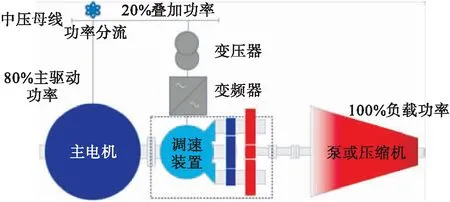

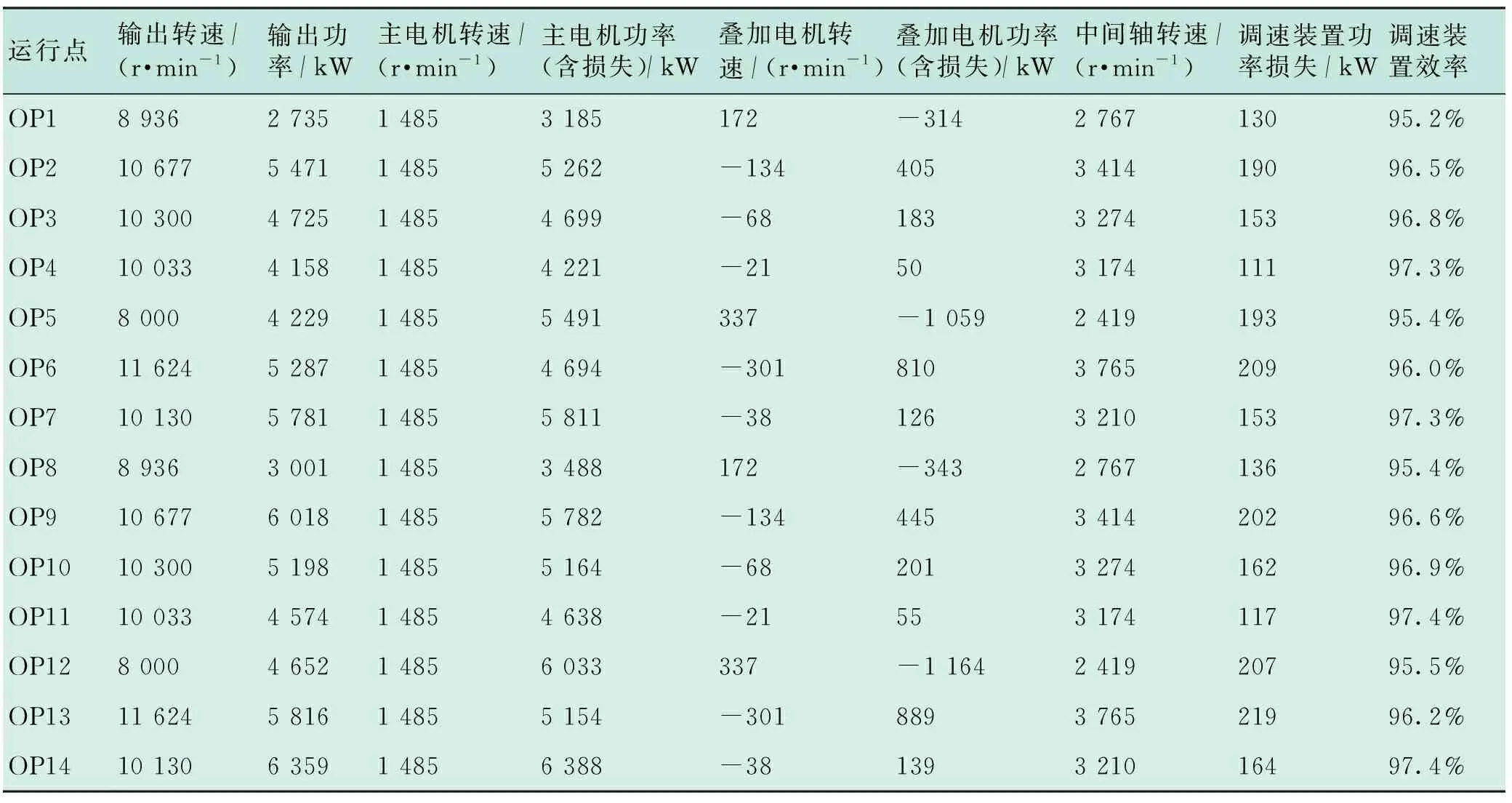

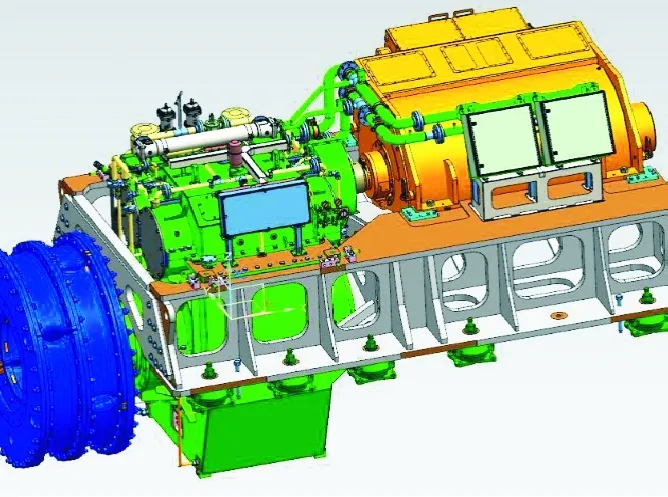

机电一体化调速装置主要由定速输入轴(输入太阳轮)、增速调速一体的行星齿轮及支架、变速输出轴(输出太阳轮)、叠加电机、变频器、变压器及控制单元等组成,主要用于驱动大功率离心式机泵。机电一体化调速装置基于功率分流原理,保证大部分功率不参与调速而是直接刚性传递,调节功率由1台或2台低压小功率变频叠加电机实现。当机泵在较高转速范围工作时,叠加电机作为电动机向行星齿轮输出功率;当机泵在较低转速范围工作时,叠加电机作为发电机,回收一部分能量,反馈给电网作为工厂用电。典型的机电一体化调速装置构成见图1[12-13]。

图1 典型的机电一体化调速装置构成示意图Fig.1 Schematic of a typical speed mechatronics engineering system

3 新型调速方案的主要特点

3.1 工作模式

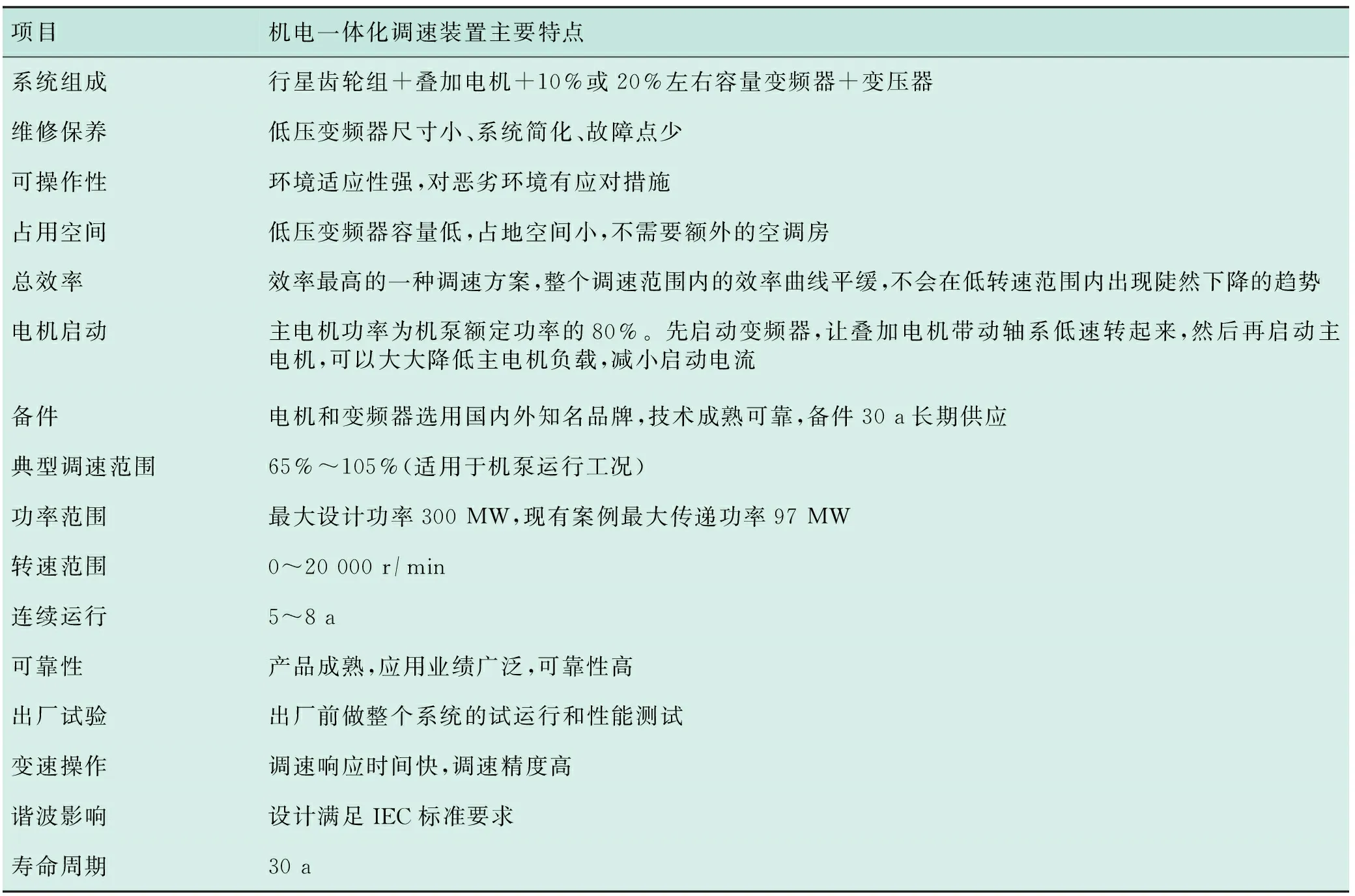

机电一体化调速装置有发电机模式、0转速模式和电动机模式3种工作模式,见图2。

a)发电机模式a)Generator mode

设计时,将叠加电机转速为0作为临界点,此时压缩机转速通常为最高转速的75%~80%左右。

发电机模式,即调速范围在最低转速与临界点之间。此过程中主电机功率一部分通过主轴传递给被驱动设备,一部分传递给叠加电机,叠加电机反转变成发电机,从而将部分功率转换成电能,回馈到电网,供就近设备使用。

0转速模式,即叠加电机转速为0,行星齿轮转速为0,行星齿轮不再变速,只有固定速比的增速功能。此时,被驱动设备在固定转速下运行。

电动机模式,即调速范围为临界点与最高转速之间。叠加电机与主电机一起传递功率后,叠加到被驱动设备。

3.2 启动方式

电驱离心式机泵系统启动时,先开启调速装置的叠加电机,机泵可以静止不动;接着,机泵加速到最低转速,待主电机旋转到一定转速时,再开启主电机。这种启动方式下启动电流降低到额定电流的2~3倍左右,转动惯量减小,主电机的启动负载降低,可大大改善主电机的启动性能。而如果直接启动主电机,通常启动电流是额定电流的5~6倍[14-15]。

机电一体化调速装置相比主电机直接在线启动的优势有:轴系转动惯量非常低,便于主电机/传动系统启动;启动电流低,能降低主电机热应力;降低电机启动时的热耗,提高了电机启动效率;在大多数电力条件允许的情况下,不需要额外增加启动装置。

3.3 工作效率

调速装置的整体工作效率要考虑到整体系统组成的功率损失,包括主电机、叠加电机、变频器和齿轮组等。由于变频器功率仅占总功率的20%,因变频器产生的能耗大大降低。主电机的传动为刚性传递,功率损耗低,因此最终叠加的效率较高。故机电一体化调速装置的运营成本低、经济性好,同时可间接减少场站的CO2排放。

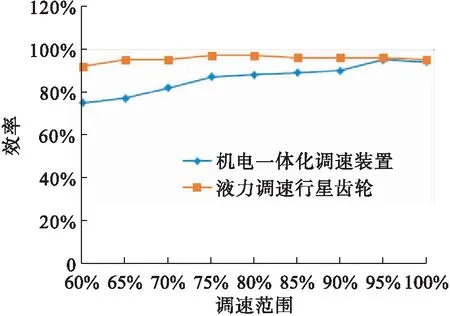

机电一体化调速装置的整体工作效率估算见图3,实际工作效率与实际的运行工况点、工况点在调速范围内的分布有关,各制造商齿轮组的结构设计不同,也会导致不同产品的总效率不同。

图3 机电一体化调速装置的整体工作效率估算图Fig.3 The overall efficiency of the speed mechatronics engineering

此外,发电机模式时,叠加电机的损耗会更低,此时部分功率转换成电能回馈给了电网。因此,在发电机模式时整体工作效率较其它调速方案的整体工作效率更高。

3.4 安全可靠性

机电一体化调速装置主要设备是行星齿轮组[16-18],其可靠性好,在节能降耗的同时能够大幅降低系统故障率,设备主体的使用寿命长达30 a。

机电一体化调速装置的核心是使用四象限小功率变频系统来驱动叠加电机,由叠加电机连接行星齿轮组的行星架来传递20%功率。得益于较小的传递功率和较低的电压系统,配置的小功率变频系统在技术成熟度方面显著优于大功率高压变频系统,结构尺寸仅有大功率高压变频系统的1/5左右。系统简化带来故障点大幅减少,从设计源头上大幅提高了可靠性。

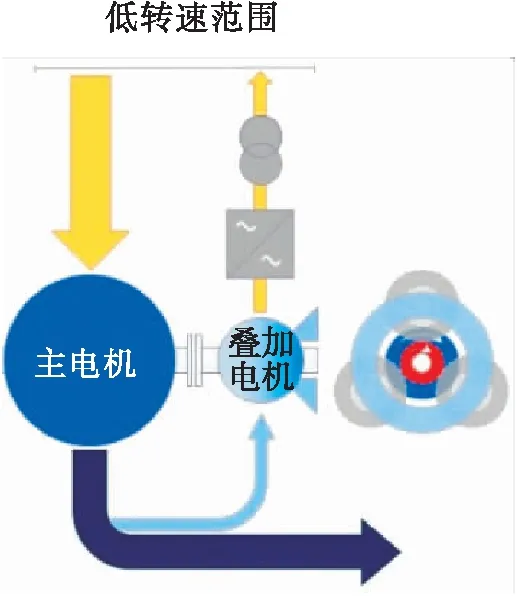

机电一体化调速装置的主要特点见表2。

表2 机电一体化调速装置的主要特点表

4 与其它调速方案的对比案例

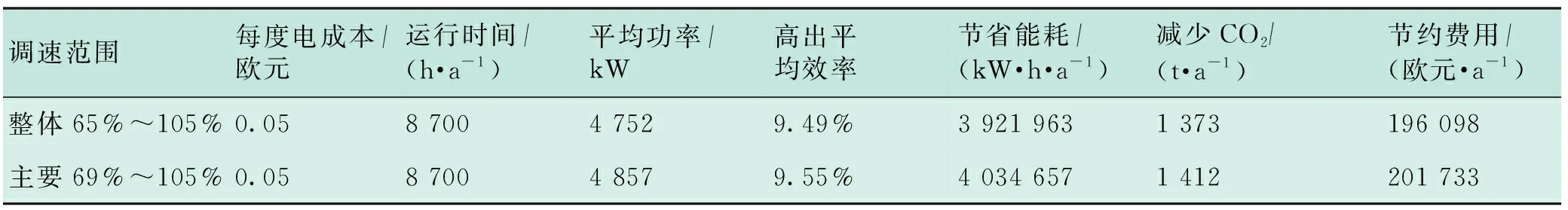

某200×104t/a汽油加氢装置的调速方案采用了机电一体化调速装置,其选型参数为额定功率6 359 kW,调速范围7 555~12 205 r/min (65%~105%)内的效率在 91.5%以上,见表3。

表3 某200×104 t/a汽油加氢装置机电一体化调速装置选型参数表

效率是机电一体化调速装置与其他调速方案(如液力调速行星齿轮方案)相比的核心优势。与液力调速行星齿轮相比,效率曲线对比见图4。

图4 某200×104 t/a汽油加氢装置机电一体化调速装置与液力调速行星齿轮的调速范围—效率对比图Fig.4 Speed range-efficiency comparison between a mechatronicsengineering speed regulating device and a hydraulic planetarygear in a 200×104 t/a gasoline hydrogenation unit

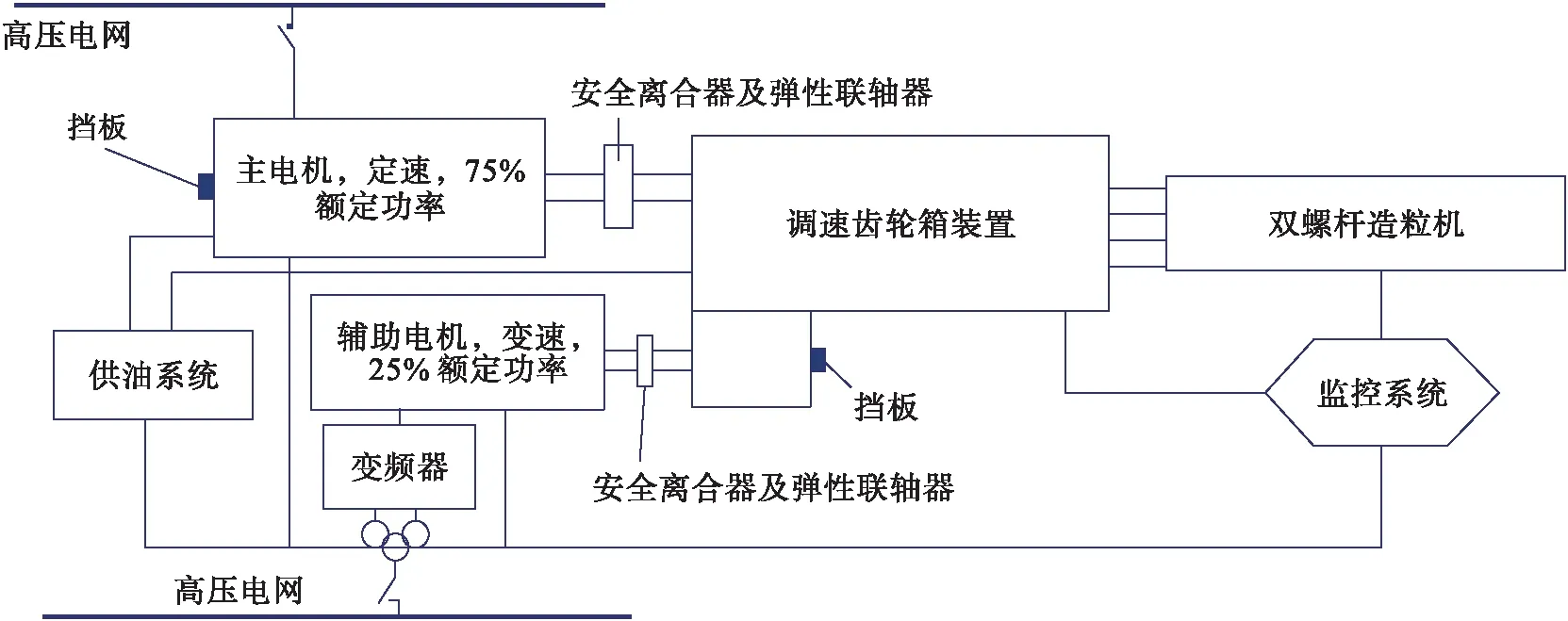

因效率提高而节省的能耗比较见表4,整体调速范围内机电一体化调速装置每年可以减少CO2排放1 373 t,主要调速范围内每年减少CO2排放 1 412 t。

表4 某200×104 t/a汽油加氢装置在不同调速范围下的经济效益和减少的碳排放表

全容量变频器调速方案通常不会提供各个工况点的选型参数,故没有实际数据可参考。其与机电一体化调速装置的区别主要在于变频器的容量不同,100%容量比20%容量的能耗损失更大;且机电一体化调速装置在发电机模式下可以反馈部分功率至电网,所以整体工作效率高于全容量变频器调速方案的整体工作效率。此外,机电一体化调速装置的低压变频器比高压变频器的稳定性更高,因此整体来看,机电一体化调速装置较全容量变频器调速方案性能更优。

5 实际应用情况

机电一体化调速装置用于定转速输入、变转速输出的离心设备速度调节,可在很多场合得以应用,无论是新建设备,还是系统改造,无论是海上平台、船舶,还是火电厂、炼油厂,化工厂、净化厂,都有其适应的工况和系统。

5.1 电厂锅炉给水泵的应用

图5 SETCON在改造锅炉给水泵装置上的应用照片Fig.5 Application of SETCON in retrofit of boiler feed water pump

德国Voith公司为广州南沙华润电厂2×300 MW给水泵组调速节能改造项目提供了2套机电一体化行星调速装置VECO-Drive,见图6。这2套装置替换了原有的液力调速装置,对原有基础做了改动。截至到2020年5月,2套VECO-Drive已累计安全运行超过5 000 h,主电机电流大幅低于改造前,调速系统的实测传动效率高达97%以上。

图6 VECO-Drive在改造锅炉给水泵装置上的应用照片Fig.6 Application of VECO-Drive in retrofit of boiler feed water pump

中船重工703所下属哈尔滨广翰传动公司开发了广瀚机电一体化调速装置,该装置采用了侧向布置20%叠加电机的方案,通过中间传动齿轮连接到行星支架上,再控制行星轮与太阳轮矢量叠加。

2021年8月,哈尔滨广翰传动公司研发的国产首台套机电一体化调速装置在塔山600 MW等级燃煤发电机组1B电动给水泵成功投用。以往600 MW等级燃煤发电机组1 B电动给水泵调速传动使用的是液力耦合器,由于效率低、传动不稳定而影响整体给水泵的综合效率。该装置实现了对液力耦合器设备的1∶1替换,即机电一体化调速装置按原液力耦合器接口进行定制化设计,保证了新设备的轴向尺寸、接口与原液力耦合器完全一致,给水泵组中的主电机、前置泵等设备位置均无需变动。广翰机电一体化调速装置在改造锅炉给水泵装置上的应用见图7。

图7 广翰机电一体化调速装置在改造锅炉给水泵装置上的应用照片Fig.7 Application of Guanghan speed mechatronics engineeringregulating device in retrofit of boiler feed water pump

利用该装置可实现机组全负荷工况下综合调速传动效率达91%以上,最高调速传动效率可达96%以上,大大超越常规液力耦合器的调速传动效率。

5.2 飞机发动机试验台上的应用

德国RENK公司为某飞机发动机试验台提供的机电一体化调速装置Recovar见图8,该装置安装在德国柏林,涡轮机轴功率97 MW,转速8 625 r/min,调速范围为额定转速的70%~100%。自2017年投运以来已经运行了数千小时。

图8 某飞机发动机试验台Recovar照片Fig.8 Photos of Recovar on an aircraft engine test bench

5.3 其它领域的应用

运用同样的工作原理,德国RENK公司还开发了在石化聚烯烃的挤压造粒机装置[19]、水泥磨机和船舶驱动系统[20]里应用的机电一体化调速装置,并已成功投用,见图9~11。

图9 挤压造粒机SUPREX调速齿轮箱配置图Fig.9 Configuration diagram of the SUPREX speed regulating gearbox of the extrusion granulator supreme

图10 水泥磨机10 MW立式行星齿轮箱配置图Fig.10 10 MW vertical planetary gearbox,integratedmotorand frequency conversion,used for cement mill

图11 船用主发电机3.5 MW调速齿轮箱配置图Fig.11 3.5 MW variable speed gearbox,marine main generator,power superposition

6 结论

机电一体化调速装置这种新型调速方案在传统变频调速的基础上引入了机械调速,即在主电机、变频器的基础上增加了叠加电机、行星齿轮组等主要部件,采用先启动叠加电机再启动主电机的方式,将启动电流降低到额定电流的2~3倍左右,改善主电机的启动性能;通过不同转速下3种工作模式(发电机模式、0转速模式和电动机模式)的转变,极大地提高了系统效率、降低了能耗。

目前国内外均有厂家可提供机电一体化调速装置,且该装置已通过一定的工程实践,其技术可靠性已基本得到验证。因此,机电一体化调速装置集成了机械调速方案和变频调速方案的优点,实现了高效传递、高可靠性运行与低维护成本的目的。

在国家碳达峰、碳中和的总体要求下,各行业都在考虑减少碳排放措施,如有些行业在考虑用电机驱动替代汽轮机驱动、燃气轮机驱动等。因此,对大功率电驱离心式机泵的改造势在必行,这对系统优化提升、节能降耗等都将提出新的要求。

目前,国内外尚未有油气管道工程采用机电一体化调速装置作为电驱离心式机泵调速方案的先例,因此建议在对该新型调速方案进行更详细的研究和分析论证的基础上,合理选取电驱离心式机泵项目进行先期试点,进一步积累工程经验,使机电一体化调速装置能更好地适应管道工程变工况运行的特点,为油气管道行业大型离心式机泵的调速方案提供更多选择。