基于LedaFlow的深水海管蜡沉积模拟分析

王雪媛 陈文峰 鞠朋朋 王 东 李晓涵

海洋石油工程股份有限公司, 天津 300451

0 前言

深水油田环境温度低,回接距离长,对海底混输管道输送提出了更为严格的要求[1-2]。深水油田产出油及其伴生气经过井筒、海管、立管后,被输送到海洋平台生产处理装置。由于深水环境的变化,海管内的结蜡问题是一直困扰油气生产的一项技术难题。深海海管的环境温度很低,当管道中的原油温度降低至析蜡温度以下时,就有蜡析出,并附着在管壁上[3-4]。累计析蜡质量分数达1%~2%时,蜡晶便可在原油中形成胶凝结构,将原油束缚在其中[5-7]。管壁结蜡造成管道流通面积变小,流动阻力变大,从而导致产能降低,严重时甚至停产。尤其在深海采油过程中,降温作用明显,结蜡的危害更加严重[8]。采用新型多相流瞬态模拟软件LedaFlow模拟典型年份蜡沉积厚度、蜡沉积速率等数据,分析蜡沉积规律,为下一步除蜡和清管等操作提供建议。

1 蜡沉积机理及软件模拟介绍

国内外学者对单相流蜡沉积的研究较多,对影响蜡沉积的因素及蜡沉积的机理有较好的了解,并建立了预测蜡沉积的模型,且精度较为准确[9]。然而对于多相流蜡沉积的研究还处于起步阶段,并且由于多相流流动的复杂特性,对多相流蜡沉积机理的研究存在较大困难[10]。国内外学者对多相流蜡沉积模拟开发了一系列软件,通过实际生产数据和实验数据与模拟计算结果的对比,进一步校正软件的精确度。迄今为止,国内外学者通过一系列实验研究提出了分子扩散、剪切弥散、布朗扩散、重力沉降四种沉积机理,普遍认为分子扩散是蜡沉积的主要机理,剪切弥散在低温和低热流的条件下起主要作用[11-13]。近年来,国内外学者还相继提出了“剪切剥离”和“老化”的概念,对于蜡沉积机理的认识更加深入[14]。

LedaFlow软件是先进的瞬态多相流模拟软件,能够模拟多相流油气水在管道、油气井以及设备中的流动状态,是基于流体动力学机理模拟的瞬态模拟工具。LedaFlow软件采用机理模型,计算精度高,一共有16个守恒方程,其中9个质量守恒方程,3个动量守恒方程,3个能量方程,1个体积守恒方程。LedaFlow内核所使用的新技术使多相流模拟精度得到显著提高,核心计算模型可以分别求解三相(油、气、水)的质量、动量、能量的守恒方程。运用LedaFlow软件进行多相流模拟能够获得较高的精度和准确性,优化油气生产系统设计,实现安全高效生产,特别是在长输管网和深海油气田开发应用尤为广泛。

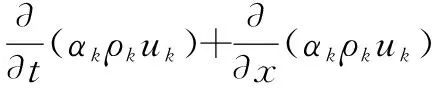

质量守恒方程:

(1)

式中:k代表不同的场,从1到n,u为场的平均速度,m/s;t为时间,s;x为沿管道沿线坐标;αk为场的体积分数;ρk为场的密度,kg/m3;Γext为净外部质量源;Γki为场k从其他场中获得的净质量流量[15],kg/s。

动量守恒方程:

∑Fki-Fkw+∑Γkextukext

(2)

式中:pk为场k内部的压力,Pa;θ为管道倾角;Fki为场k与场i的界面动量源;Fkw为壁面摩擦;k为场k内部摩擦;Γkiuki为由于质量传递场k从场i收到的净动量交换,kg·m/s;uki为场k与场i之间界面的平均速度,m/s;ukext为外部质量进入或离开场k的速度,m/s。

能量守恒方程:

(3)

体积守恒方程:

∑αk=1

(4)

LedaFlow软件支持结蜡的生成与溶解动力学计算,并且可以在油相和管壁上计算蜡的生成[17]。蜡模块的主要功能包括:计算蜡安全区间,检测何处及何时存在结蜡风险;计算蜡形成速度和析出量;预测蜡在管道中的沉积厚度与长度;考虑蜡生成、溶解和沉积过程;确定清蜡周期确保生产安全;蜡的预防和解决方案。

常用的多相流瞬态模拟软件OLGA蜡沉积模型包括RRR、HEATANALOGY和MATZAIN三种模型[18-19]。LedaFlow软件采用与OLGA软件不同的蜡沉积模型计算[15],基于2008年密歇根大学Lee H S[20]的论文Computation and rheological study of wax deposition and gelation in subsea pipelines,但以工程关联的形式进行了简化。

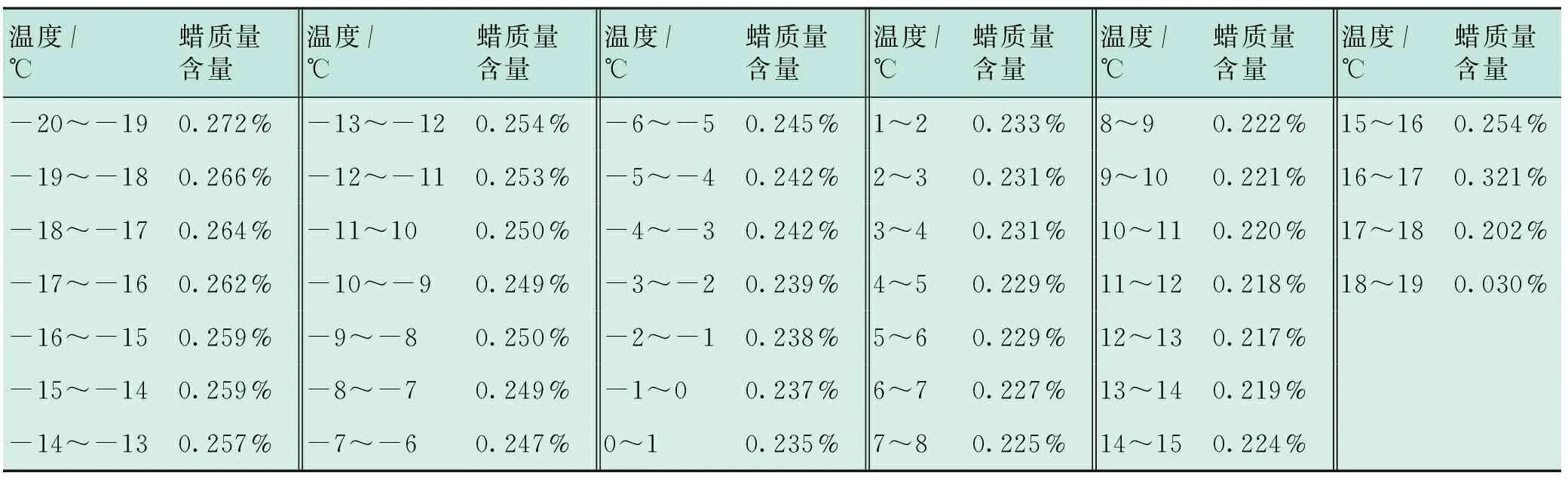

2 模拟基础

南海某油田水深420 m,海底海域水温约8 ℃。采用水下生产系统和浮式生产储油装置(Floating Production Storage and Offloading,FPSO)开发模式,水下生产系统共8口生产井,采用2条环状长23.1 km的海管进行开发。海管管径273.1 mm,壁厚19.1 mm,内壁粗糙度0.05 mm。目标油田原油含蜡量分布见表1。

表1 目标油田原油含蜡量分布表

原油析蜡点为25.2 ℃,析蜡高峰点位17.5 ℃,蜡含量7.98%,海管不做保温处理,正常运行时管道内流体温度为7.9~112.5 ℃,因此在油气集输过程中蜡会沉积在海管内壁。该油田设计工作年限为20年,选择投产前4年和2028年典型年份,作为案例模拟蜡沉积规律。

3 海管蜡沉积规律模拟分析

利用LedaFlow建立海管蜡沉积预算模型,见图1。

图1 LedaFlow建立海管模型图Fig.1 Subsea pipeline model based on LedaFlow software

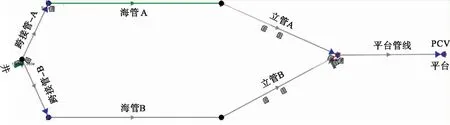

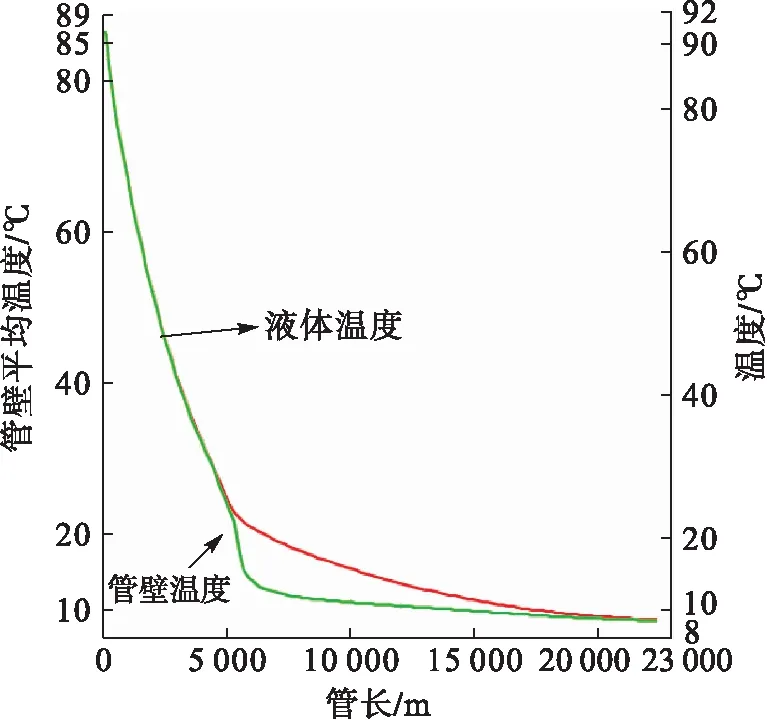

2020年该油田采用单海管运行,模拟投产90 d中5 d、10 d、15 d、30 d、60 d、90 d时海管沿程蜡沉积厚度变化曲线见图2;蜡沉积90 d后海管沿程压力和温度变化曲线见图3。

图2 2020年不同运行时间下海管沿程的蜡沉积厚度图Fig.2 Thickness of wax deposition under differentoperating time in 2020

图3 2020年蜡沉积90 d后海管温度和管内流体温度变化曲线图Fig.3 Temperature change of pipeline and fluid after waxdeposition 90 days in 2020

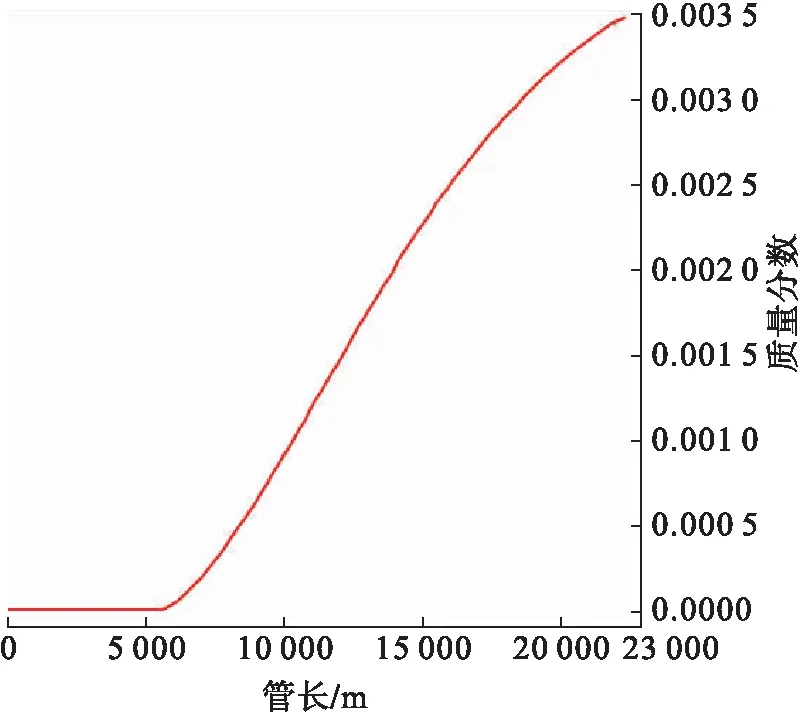

由图2可看出,在距离水下管汇约5.06 km处,蜡开始析出并附着在管壁上,在7~15 km范围内蜡沉积厚度最大,在约7.64 km处蜡沉积厚度达到峰值,在 17.75 d 时达到最大蜡沉积厚度2 mm,90 d时蜡沉积厚度达6.574 mm。由图3可知,在距离水下管汇5.06 km处,管壁温度开始低于析蜡点25.2 ℃时蜡析出,在 7.64 km 处,流体温度开始低于高峰析蜡点17.5 ℃,此区域是蜡析出的主要区域,对应于图2的蜡沉积厚度峰值。当流体温度和管壁温度趋于一致时,约在16 km处,尽管此时温度低于析蜡点,但原油中的蜡沉积的速度和厚度都变小,即使有蜡析出,析出的蜡也会被流体带出管外,不会沉积在管道内壁。2020年运行40 d后管道沿程蜡质量分数见图4,部分流质蜡随流体往前推移,蜡含量逐渐增大。表2给出了LedaFlow软件计算的不同年份不同天数下管内蜡沉积的厚度,不同年份海管出口位置的蜡沉积质量见图5。

图4 2020年蜡沉积40 d后海管沿程蜡质量分数图Fig.4 Mass fraction of wax after wax deposition 40 days in 2020

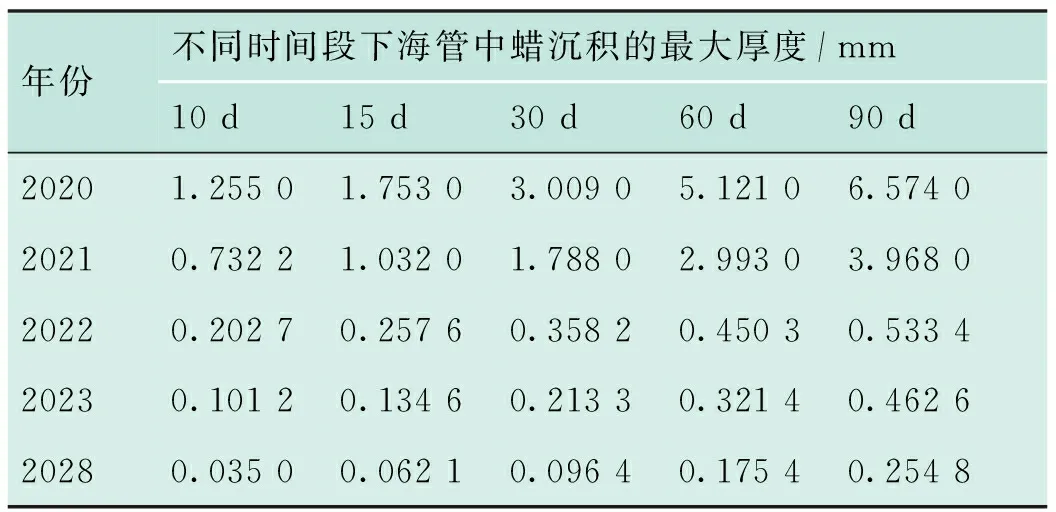

表2 不同时间段下海管中蜡沉积的厚度

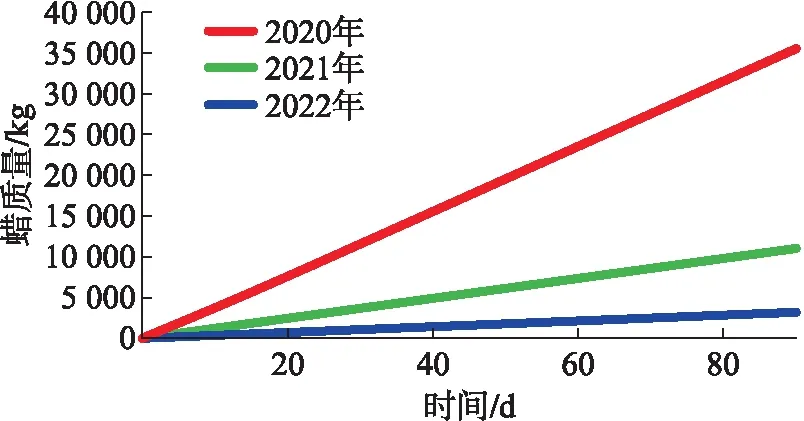

图5 不同年份蜡沉积90 d时海管出口位置的蜡沉积质量图Fig.5 Wax deposition mass at subsea pipeline outlet with 90 daysin different year

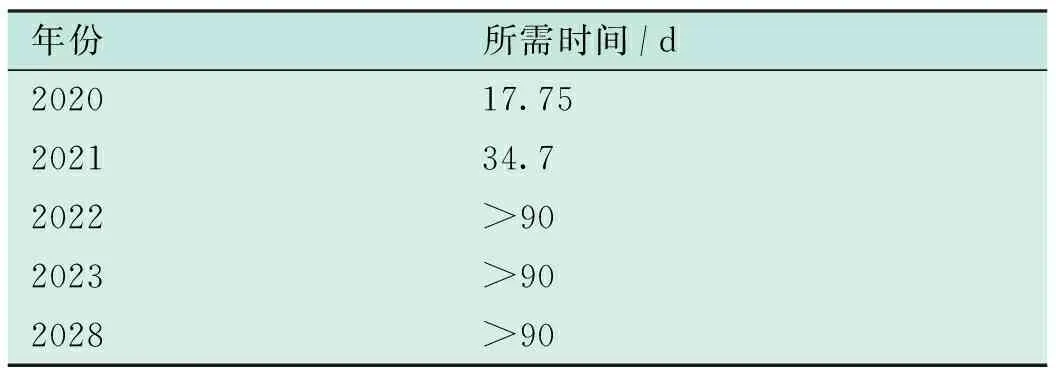

从表2和图5可以看出,随着生产年限增加,油田含水率升高,油量减少,蜡沉积速度和沉积质量都显著降低,蜡沉积质量随时间匀速增加;蜡沉积在管道内壁会引起管道压降增大,管汇处压力增加,各生产年份不同,蜡沉积厚度的峰值位置也不同,随着年份的增加,析蜡初始点和高峰点位置逐渐远离水下管汇,导致流体温度和油流量都不尽相同。投产前2年需特别注意蜡的快速沉积。表3给出了典型年份LedaFlow软件模拟蜡沉积从0开始至2 mm所需时间,2022年蜡沉积2 mm时长已超过90 d。

表3 不同年份蜡沉积2 mm所需时间对比表

管道内壁上沉积的蜡需要及时清除,因为在长时间的运行过程中海管中容易出现蜡块的风险。通常情况下,总体管线沿程的最大蜡沉积厚度为2 mm,如果达到2 mm,则应进行清管以刮除蜡。但是2 mm只是通常的参考值,实际清管频率应根据实际操作条件确定。

综上,2020年海管中的蜡从0沉积到2 mm大约需要17.75 d的时间。如果蜡沉积到2 mm的时间超过90 d,建议清管时间不超过90 d,以确保输油管线的安全运行。但根据已往经验,在生产初期,尤其是前几次清管操作,清管期应为1周或者更短。该操作的目的是评估蜡沉积的速率并指导后期的清管间隔。最终清管期应根据实际操作条件确定,例如油流量、压降、流体温度、油参数、环境条件和FPSO的蜡塞处理等情况。

4 结论

由目标油田的LedaFlow软件模拟蜡沉积可以得出以下结论。

1)2020年在距离水下管汇约7.5 km处蜡沉积厚度达到峰值,在17.75 d时达到最大蜡沉积厚度2 mm。

2)从管壁温度和流体温度的温差变化可以看出当流体温度达到高峰析蜡点的位置蜡沉积厚度也达到峰值。

3)随着运行年限的增加,蜡沉积厚度和沉积速率都会下降,在2022年沉积2 mm时长已超过90 d。可根据蜡沉积的速度选择清管的周期,但根据已往经验,在生产初期,尤其是前几次清管操作,清管期应为1周或者更短,如果蜡沉积到2 mm的时间超过90 d,建议清管时间不超过90 d,以确保输油管线的安全运行。