四川某铁矿铁精矿制备超级铁精矿实验

陈宏凯,杜新,周政

(1.四川锦宁矿业有限公司,四川 凉山 615000;2.四川西冶检测科技有限公司,四川成都 611743;3.中国地质科学院矿产综合利用研究所,四川 成都 610041)

超级铁精矿是指铁品位高于71.5%,二氧化硅及其他杂质(酸不溶物)含量小于0.2%的磁铁精矿,主要应用于粉末冶金、磁性材料等领域,原矿中铁矿物的结晶粒度、脉石矿物种类、铁矿物和脉石矿物的共生和镶嵌关系等矿物学基因特性,决定原矿是否具有制备超级铁精矿的可能性[1-3]。随着粉末冶金产品在工业生产中的广泛应用,优质超级铁精矿的需求量不断增加,故需加强、加快超级铁精矿制备技术的研究与开发,提高超级铁矿的产品性能和生产规模,以满足粉末冶金领域需求。

1 实验原料

1.1 原矿多元素分析

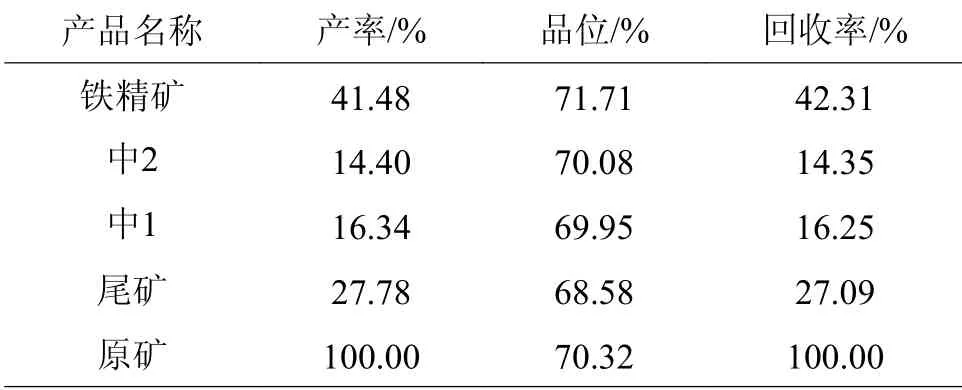

对其进行化学多元素分析,分析结果见表1,铁物相分析结果见表2。

表2 铁物相分析结果/%Table2 Analysisresultsof iron phase

从表1、2可以看出,原料中TFe品位65.50%,主要的脉石成分为SiO2,品位为4.82%。有害元素S、P含量较低,分别为0.03%和0.10%。该实验原料为阶段磨矿-阶段弱磁选所得的磁铁矿精矿,铁物相分析结果表明,磁性铁占有率98.74%,其他物相的铁元素含量很低,且基本不具有磁性,通过继续磨矿-磁选,可提升磁性铁占有率,进而提升铁精矿纯度。

表1 原矿多元素分析结果/%Table1 Multi-element analysisresultsof run-of-mineore

1.2 粒度特性分析

为考查原料中目的矿物在各粒级中的组成及含量分布情况,对原料进行了粒度组成分析,结果见表3。从表中数据可以看出,随着粒度的变细,有用矿物的含量也逐渐变高,其中+0.074 mm粒级TFe品位为62.32%,−0.038 mm TFe粒级品位为69.41%,均未达到超级铁精矿对TFe品位的要求。铁矿物主要分布在+0.074 mm粒级和−0.038 mm粒级,粒度差别较大,分布率分别为34.93%和30.16%。

表3 原料粒度组成分析结果Table 3 Analysis of grain size composition of feeder

2 选矿实验

原料中粗粒级TFe品位较低,表明粗粒级中连生体含量多。若精矿进行全粒级磨矿选别,粗粒级磨矿选别将会增设备投资、提升磨矿和精选成本。现场建议对铁精矿进行高频细筛或旋流器进行分级,粗粒级产品作为铁精矿销售,细粒级产品作为制备超级铁精矿的原料,实验室采用0.074 mm筛分分级,筛上粗粒级TFe品位为62.32%,回收率34.94%,作为铁精矿销售;筛下细粒级TFe品位为67.34%,回收率65.06%,采用磨矿-磁选-反浮选工艺制备超级铁精矿生产的原料。这样可以减少超级铁精矿生产过程中的磨机处理量,提高了超级铁精矿原料的TFe品位,有利于获得高品质的超级铁精矿。

2.1 磨矿-弱磁选实验

使用“陶瓷球塔磨-磁滚筒粗选-磁选柱精选”进行实验。陶瓷球塔磨是东北大学朝阳东大矿冶研究院针对磨矿能耗高、介质消耗大的问题创造性的研究开发了非铁介质(纳米陶瓷球)与新型专用搅拌磨机的优化组合技术,该新型绿色磨矿技术具有大幅度节能,磨机电耗比普通塔磨机(研磨介质为钢球)节约30%以上,球耗大幅节约,补加球球耗成本可节约50%以上,延长磨机使用寿命,提高磨机的作业率,磨机轴瓦等部件的使用寿命可提高50%以上,避免铁离子对选矿的影响等优点[4]。磁选柱为重力与磁力复合力场的分选设施,在磁选柱内矿物颗粒可以分散充分,打破“磁团聚”,上升水流可冲散并携带低品位的脉石颗粒从溢流口排出,对于高品位的铁精矿获得效果极为显著明显。实验流程见图1,实验结果见表4。

图1 “磨矿-磁选”实验流程Fig.1“Grinding-magnetic separation”test flow

从表4可知,随着磨矿细度的提升,精矿的品位随之提升,回收率随之降低,但是磨矿细度超过−0.038 mm 80%以后,尾矿1品位和产率大幅提升,精矿的产率和回收率较大幅度下降。考虑到细磨能耗高、微细颗粒磁选尾矿高、回收率低、后续反浮选不宜过细等问题,确定磨矿细度为−0.038 mm 90%。

表4 “磨矿-磁选”实验结果/%Table 4 Test result of “grinding-magnetic separation”

2.2 反浮选实验

目前我国铁矿反浮选多用阴离子捕收剂进行分选,近几年我国的选矿工作者主要对脂肪酸、石油磺酸盐类进行改性和混合用药,使其选择性明显提高,捕收能力增强[5]。阳离子反浮选药剂制度简单,捕收剂主要是胺类捕收剂,主要以十二碳脂肪胺和混合胺为主,但十二胺泡沫量大、粘,影响后续处理且选择性差较差[6]。本实验采用东北大学研制的新型阳离子捕收剂,泡沫清爽且捕收性能优越,采用廉价的玉米淀粉为抑制剂对磁选精矿使用浮选,进一步脱除磁选未脱除的脉石矿物,采用一粗两精的开路实验流程,经过条件实验研究,开路浮选实验流程见图2,实验结果见表5。

表5 反浮选开路实验实验结果Table 5 Result of reverse flotation open-circuit test

图2 反浮选开路实验流程Fig.2 Reverseflotation test open-circuit flow

由实验结果可知,采用阳离子反浮选工艺对磁选铁精矿进一步提铁降硅,可获得精矿产率41.48%,精矿品位71.71%的超级铁精矿产品,铁精矿品位提高到71.5%以上,达到超级铁精矿对于TFe的要求。浮选尾矿品位较高,可作为铁精矿销售。

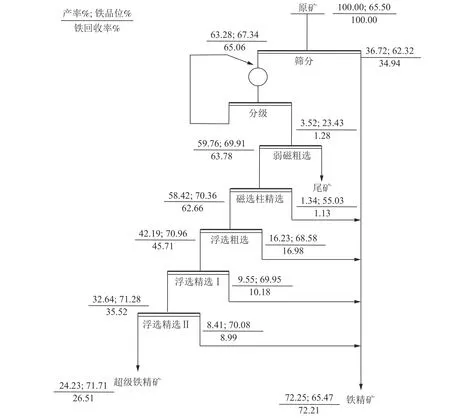

2.3 全流程实验

根据反浮选开路和磨矿磁选实验结果,对原矿进行预先分级,筛孔尺寸0.074 mm,筛下产品进入陶瓷球塔磨机进行闭路磨矿分级,磨矿细度为−0.038 mm 90%以上,磨矿产品进入磁辊筒粗选和磁选柱精选后,精矿进入连续浮选机进行一粗两精开路浮选,扩大连选实验数质量流程见图3,超级铁精矿多元素分解结果见表6。

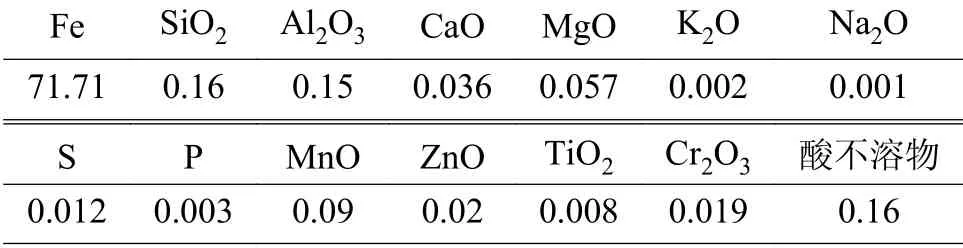

表6 超级铁精矿多元素分析结果/%Table6 Chemical analysisresultsof super-grade iron concentrate

图3 扩大连选实验数质量流程Fig.3 Quantity and quality process of expanded selection test

由实验结果可知,“预先筛分-磨矿分级-磁选-浮选”的超级铁精矿选别工艺,可以获得产率24.23%,铁品位71.71%,SiO2含量0.16%,酸不溶物0.16%的超级铁精矿。同时,铁精矿产品品位为65.47%,可作为铁精矿销售。

3 结论

(1)原料中TFe品位65.50%,主要的脉石成分为SiO2,品位为4.82%。有害元素S、P含量较低,分别为0.03%和0.10%。磁性铁占有率98.74%。

(2)采用“预先筛分-磨矿分级-磁选-反浮选”的铁精矿分选流程,在筛分尺寸0.074 mm,磨矿粒度−0.038 mm 90%,反浮选阳离子捕收剂分段添加量(100+50+50)g/t,玉米淀粉600 g/t的条件下获得产率24.23%,铁品位71.71%,SiO2含量0.16%,酸不溶物0.16%的超级铁精矿。

(3)该工艺药剂制度简单,可行性高,全流程实验生产的副产品铁精矿产率72.25%,品位65.47%,可作为优质铁精矿销售。