某电解锰渣烧结砖吸水率和饱和系数研究

尤晓宇,王家伟,王海峰,赵平源

(1.贵州大学材料与冶金学院,贵州省冶金工程与过程节能重点实验室,贵州 贵阳 550025;2.电池用锰材料工程技术研究中心,贵州 铜仁 554300)

目前,我国电解金属锰产量居世界前列[1]。受生产工艺及锰矿品位的限制,生产1 t金属锰产生10~15 t的电解锰渣[2]。电解锰渣资源化利用率较低,占用了大量土地,地表渣场堆存仍是电解锰渣处理的主要方式[3]。电解锰渣中含有汞、铬、硒等有害元素,对水质和土壤安全造成隐患,带来严重的环境污染问题[4]。针对电解锰渣的资源化综合利用问题,相关学者进行了较多研究,主要集中在回收锰渣中的有价金属[5],制造建材[6]、肥料[7]、水泥缓凝剂[8]等方面。但由于电解锰渣年产量较高,前期锰渣堆积总量较大,实现电解锰渣的大宗消纳仍存在诸多问题。

在砖体材料中,吸水率和饱和系数是衡量材料性能的两个重要指标。有相关学者证实[9-10],利用电解锰渣制备烧结砖的方案是可行的,但普遍都是针对电解锰渣烧结砖强度方面的研究,对其吸水率和饱和系数的研究较少。本实验重点研究某电解锰渣烧结砖的吸水率和饱和系数,为后续提高电解锰渣烧结砖的综合性能提供参考。

1 实验

1.1 实验原料

电解锰渣取自遵义天磁锰业集团有限公司,研磨至粒径在-95µm;添加剂Ca为氧化钙粉末;添加剂Si为二氧化硅粉末。

未经处理的电解锰渣含较多杂质离子,直接用于制砖极易引发环境和安全问题,制砖前需对电解锰渣原料进行预处理。室温下,取电解锰渣辅用水进行多次洗渣操作,使渣中铵、硫和锰等杂质洗出,并添加石灰等进行湿法无害化处理。对预处理后的电解锰渣主要化学成分、物相组成进行分析,结果见表1和图1。由表1和图1可知,电解锰渣原料经湿法无害化处理后的主要成分为CaSO4·0.67H2O,硅石(SiO2)、黄铁矿(FeS2)等物质。

图1 预处理后电解锰渣的XRDFig.1 XRD pattern of electrolytic manganese slag after pretreatment

表1 预处理后电解锰渣主要化学成分/%Table 1 Main chemical composition of electrolytic manganeseslag after pretreatment

1.2 实验设备

ML-800 mm型粉碎机;DHG-9050A型恒温鼓风干燥箱;HH-4型数显恒温水浴锅;PL2002型电子天平;YES-2000型数显式压力试验机;SPJX-4-13型箱式电阻炉;KSGD-4-12型温度控制器。

1.3 实验方法

在一定温度下,将预处理后的电解锰渣、添加剂Ca、添加剂Si按一定比例均匀混合,加水陈化1~2 d。将混料装入尺寸为79.0×39.0×40.0 mm的模具内,在YES-2000型数显式压力机下压制成型。将成型砖样自然晒干后在箱式电阻炉内焙烧,取出烧结砖样自然养护。分别探究烧结温度、烧结时间、Ca添加量、Si添加量对砖样吸水率和饱和系数的影响。

2 结果与讨论

2.1 烧结温度对烧结砖吸水率和饱和系数的影响

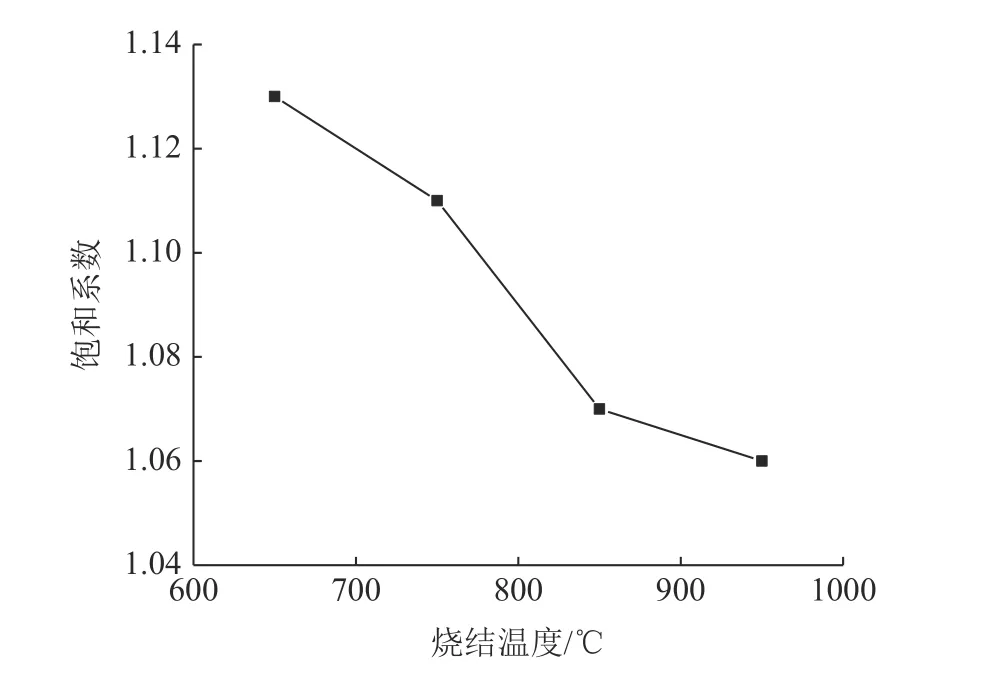

控制砖样烧结时间为2.5 h,Ca添加量为7.5%,Si添加量为30%不变,研究烧结温度对砖样吸水率和饱和系数的影响,见图2、3。

由图2、3可知,随着烧结温度的增加,砖样吸水率和饱和系数均呈下降的趋势。在烧结温度达到950℃时,砖样吸水率和饱和系数都位于低点,吸水率最小为24.37%,饱和系数最小为1.06。

图2 烧结温度对砖样吸水率的影响Fig.2 Effect of sintering temperature on water absorption of brick sample

当烧结温度为550℃,砖样由于吸水过多出现了坍塌现象,无法测定吸水率及饱和系数的具体数值。在烧结温度为950℃时,吸水率和饱和系数较小。但此时,高温使砖样内部液相增多,致密性提高,砖样的线收缩率变大,在温度等环境因素发生变化时,砖样尺寸形变较大,导致建筑物不稳定性增加,结构安全受到影响。当烧结温度从850℃增加至950℃时,砖样吸水率减少了0.94%,饱和系数减少了0.01,下降速度缓慢,此段烧结温度对砖样吸水率和饱和系数的影响不明显。

图3 烧结温度对砖样饱和系数的影响Fig.3 Effect of sintering temperature on saturation coefficient of brick sample

随着烧结温度的升高,制砖的能耗和成本也会增加。综合考虑成本及结构安全性,烧结温度850℃较佳,此时,砖样吸水率为25.31%,饱和系数为1.07。

2.2 烧结时间对烧结砖吸水率和饱和系数的影响

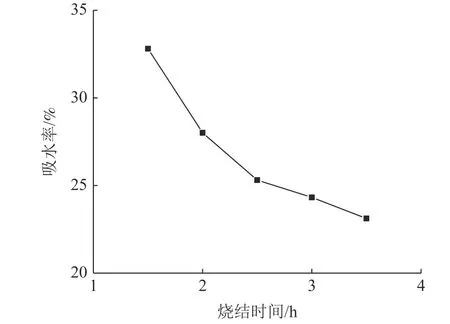

控制砖样烧结温度为850℃,Ca添加量为7.5%,Si添加量为30%不变,研究烧结时间对砖样吸水率和饱和系数的影响,见图4、5。

由图4、5可知,随着烧结时间的增加,砖样吸水率和饱和系数呈下降的趋势。在烧结时间为3.5 h时,砖样吸水率和饱和系数位于低点,吸水率最小为23.12%,饱和系数最小为1.05。

图4 烧结时间对砖样吸水率的影响Fig.4 Effect of sintering timeon water absorption of brick sample

当烧结时间为3 h和3.5 h时压制的砖样吸水率和饱和系数较小,但烧结过程存在过烧现象,此时,砖样线收缩率较大,砖样结构易发生形变,严重影响了建筑结构安全性。当烧结时间从2.5 h增加至3.5 h时,砖样吸水率减少了2.19%,饱和系数减少了0.02,此段呈缓慢下降的趋势。而烧结时间过长,成本增加,且当烧结时间大于2.5 h时砖样吸水率和饱和系数变化不明显。

图5 烧结时间对砖样饱和系数的影响Fig.5 Effect of sintering timeon saturation coefficient of brick sample

综合考虑成本和结构安全性,烧结时间2.5 h较佳,此时,砖样吸水率为25.31%,饱和系数为1.07。

2.3 Ca添加量对烧结砖吸水率和饱和系数的影响

控制砖样烧结温度为850℃,烧结时间为2.5 h,Si添加量为30%不变,研究Ca添加量对砖样吸水率和饱和系数的影响,见图6、7。

由图6、7可知,随着Ca添加量的增加,砖样吸水率和饱和系数呈上升的趋势。在Ca添加量为0,砖样吸水率和饱和系数均位于低点。

图6 Ca添加量对砖样吸水率的影响Fig.6 Effect of Ca addition amount on water absorption of brick sample

当Ca添加量从0增加至10%,砖样吸水率增加了10.04%,饱和系数增加了0.05,整段增速较快,Ca含量对砖样吸水率和饱和系数的影响较为明显。Ca添加后在砖样内部发生反应,会使砖样内部孔隙率变高,砖样吸水率和饱和系数增大。适当减少原料中Ca的含量,可降低烧结砖的吸水率和饱和系数,获得较好的性能参数。

图7 Ca添加量对砖样饱和系数的影响Fig.7 Effect of Ca content on the saturation coefficient of brick sample

综合考虑,Ca添加0为较佳,此时,砖样吸水率为18.08%,饱和系数为1.04。

2.4 Si添加量对烧结砖吸水率和饱和系数的影响

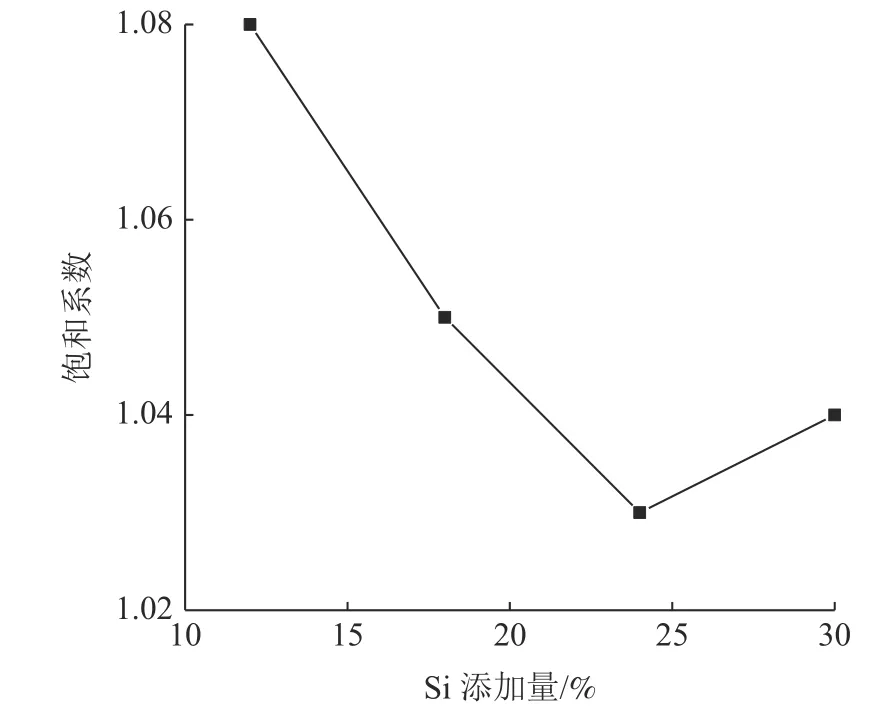

控制砖样烧结温度为850℃,烧结时间为2.5 h,Ca添加量为0不变,研究Si添加量对砖样吸水率和饱和系数的影响,见图8、9。

由图8、9可知,随着Si添加量的增加,砖样吸水率和饱和系数均呈先降后升的趋势。在Si添加量为24%时,砖样吸水率和饱和系数均位于低点。

图8 Si添加量对砖样吸水率的影响Fig.8 Effect of Siaddition amount on water absorption of brick sample

图9 Si添加量对砖样饱和系数的影响Fig.9 Effect of Si additive amount on the saturation coefficient of brick sample

在Si添加量为6%时,砖样由于吸水过多发生了坍塌现象,无法测定其吸水率和饱和系数。当Si添加量从12%增加至24%时,砖样吸水率减小了9.42%,饱和系数减小了0.05;在Si添加量大于24%时,砖样吸水率和饱和系数呈上升趋势,但增速较为缓慢。适宜的Si添加,可使烧结砖内部孔隙率变低,砖样吸水率和饱和系数较小,性能较为理想。

综合考虑,Si添加量24%为较佳,此时,砖样吸水率为15.81%,饱和系数为1.03。

3 结论

(1)随着烧结温度、烧结时间的增加,烧结砖吸水率和饱和系数均呈下降的趋势;随着Ca添加量的增加,烧结砖吸水率和饱和系数呈上升的趋势;随着Si添加量的增加,烧结砖吸水率和饱和系数呈先降后升的趋势。

(2)在烧结温度为550℃或Si添加量为6%时,烧结砖吸水较多,测定砖样吸水率和饱和系数时会出现坍塌的现象;在烧结温度过高、烧结时间过长时,烧结砖内部生成液相较多,致密性增强,线收缩率增大,易于发生形变,影响砖体结构安全性。

(3)综合考虑,烧结砖较佳工艺条件为:烧结温度为850℃,烧结时间为2.5 h,Ca添加量为0,Si添加量为24%。