离心式塔扇风道仿真设计与实验研究

梁 浩 柳 洲 张 驰 李文龙 单敬伟

(珠海格力电器股份有限公司 珠海 519070)

引言

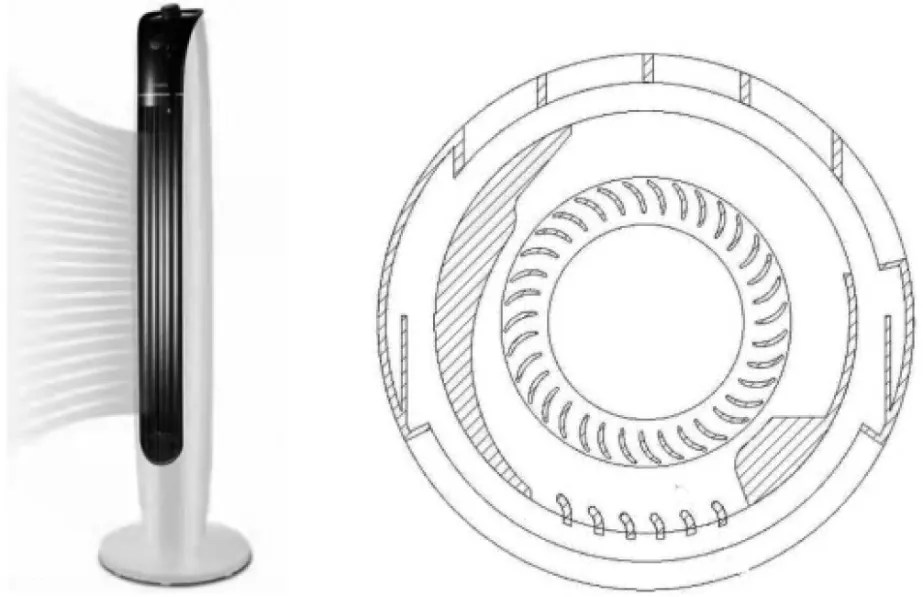

目前市场上的塔扇,内部采用贯流风轮,多呈纵向柱状,如图1所示。由于其体积小,不占空间,吹风舒适,越来越受到消费者的青睐。贯流风轮压力低,导致其出口风速低、风量小、送风距离短,故成为贯流式塔扇的一大痛点。为了提高风压,风机系统需采用压力比贯流风机更大的离心风机系统,以提升塔扇风量和送风距离。

图1 塔扇及贯流风道截面

离心风机系统在家电产品应用广泛,但其难点在于根据整机尺寸、外形、性能需求,优化设计风机系统,以提升风机的性能,降低噪音。韩非非[1]、张素梅[2]等,通过CFD流体仿真,对多翼离心风机进行参数化设计,以提高风机系统系统,其研究有一定的借鉴价值,但完全借用风机系统尚存在性能、噪音等不匹配问题。在家电产品领域,孟永哲[3]等人将多翼离心风机应用于油烟机,通过研究发现采用最佳叶轮-蜗壳匹配方案时,叶轮流道内的旋涡尺度与强度均有所减小,叶道内流场分布更为均匀。

为进一步提升塔扇性能,兼顾产品使用安全性,采用“无叶”概念,即叶轮内置、人无法直接接触,设计了一种新型的离心式风道结构的塔扇。根据产品尺寸,本文对蜗壳及出风扇头关键尺寸进行仿真设计,重点对多翼离心风轮关键参数进行优化,以提高塔扇的整机风量和风速,降低噪音,进一步提升产品性价比和市场占有率。

1 蜗壳设计

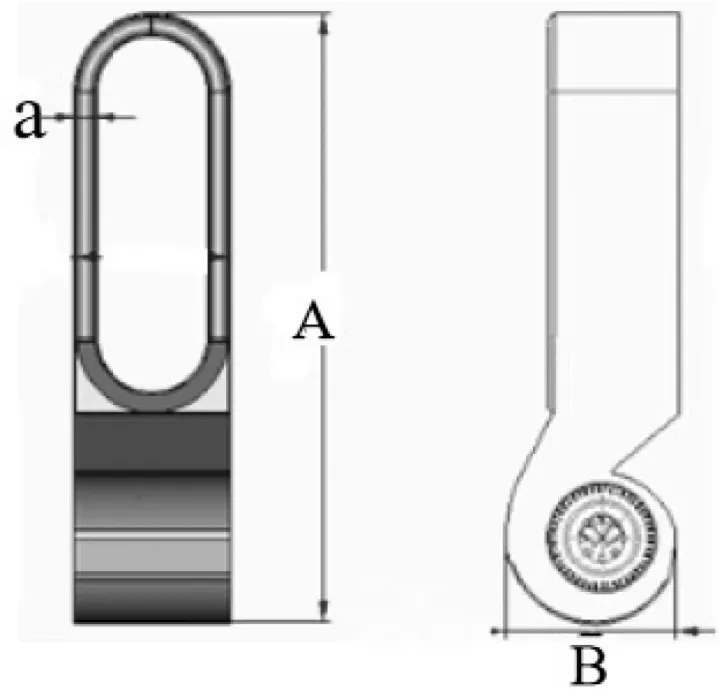

风道系统由主要由蜗壳、离心风轮、扇头三部分组成,其中蜗壳和离心风轮组成整机的风机系统,提供出风动力,如图2所示。

图2 离心风机示意图

根据整机尺寸及布局要求,蜗壳按照等边基理论[4],使用多段圆弧完成绘制,设计参数见表1,单风机设计流量500 m3/h。

表1 蜗壳型线及扇头设计参数

2 离心风轮仿真设计

蜗壳结合整机尺寸,与风轮完成匹配设计后,离心风轮优化对整个风机系统的性能至关重要。离心风轮进、出口角度、叶型、叶片数是影响性能的关键因素,合理优化参数,可有效提高风机系统效率,降低噪音。

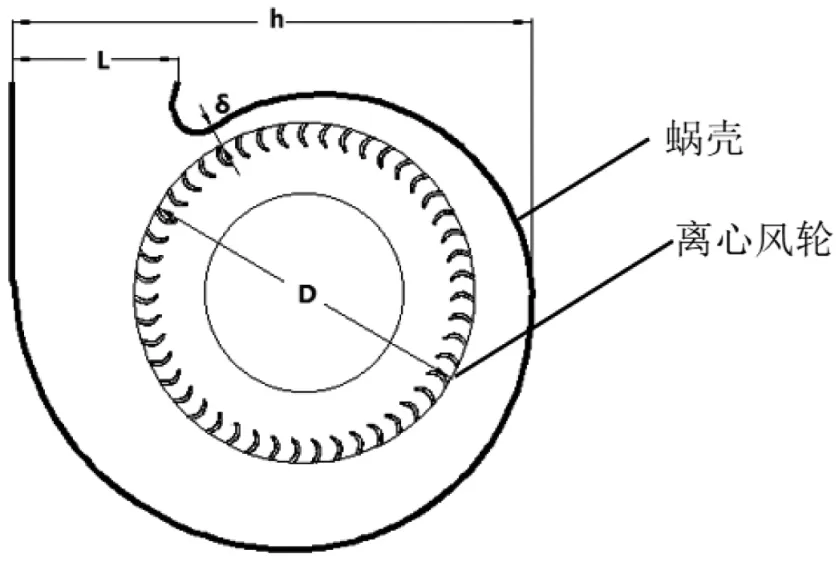

2.1 进、出口角优化

由于离心风机叶轮中气体流动比较复杂,依靠现有的理论设计不能完全解决流动效率问题,还要配合仿真和实验研究来完成。离心风轮进、出口安装角对叶轮内部的流动性能有一定的影响。因此,改变叶轮进、出口角,选择最优角度,可有效提升风轮气动性能。其中进口角β1,出口角度β2,如图3所示。

图3 离心风叶进、出口角示意图

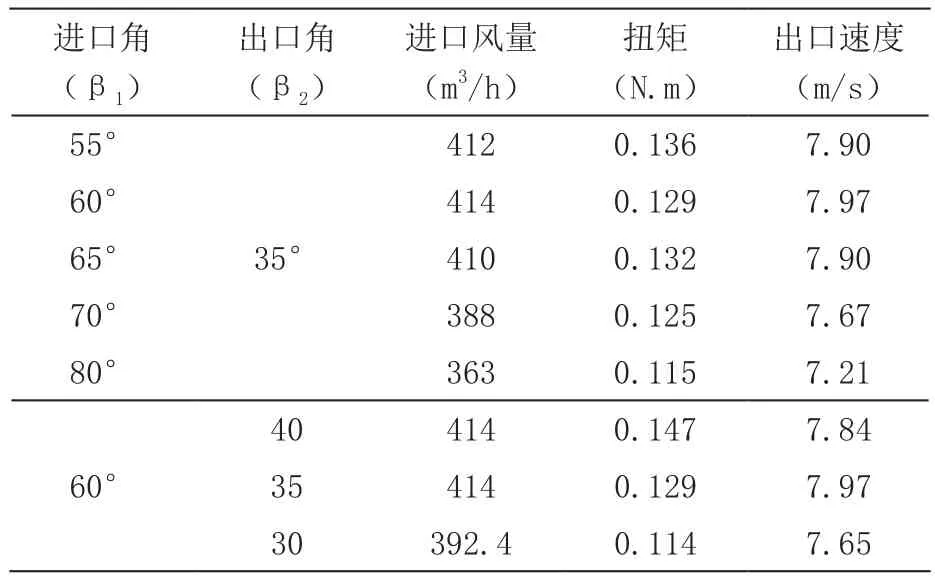

进口角β1由55 °增加到80 °,出口角由30 °增加到40 °,如表2所示,通过流体仿真分析得到不同进口角和出口角时气动性能数据。

表2 不同进、出口角对应的性能数据

从以上数据可以看出,随叶片进口角β1增大,风量、出口风速先增加后减小;随着进口角的增大,扭矩先减小,后增加,再逐渐减小,当进口角β1为60 °时,风量达到最大,扭矩满足要求。增大出口角β2,风量变化小,但扭矩增大;减小出口安装角,流量、风速呈现下降趋势。因此,出口角对风量影响不大,但对扭矩有重要影响,因此安装角β2取35 °。

从不同进、出口角对应的仿真速度矢量图可以看出,如图4所示,随着进口角增加,蜗舌附近叶片流道内漩涡增加,过大的进口角度会使蜗舌附近的流场恶化,增加涡流耗散,不利于性能的提升。

图4 不同进、出口角速度矢量图

2.2 锯齿叶型优化

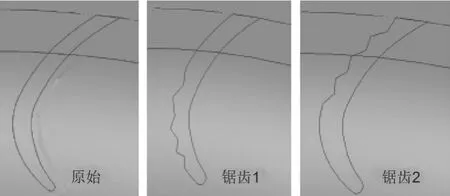

叶型对离心风轮气动性能及噪音有重要的影响。尾缘锯齿能够加强尾迹区低速流与主流间的掺混,尾迹区域面积扩大,尾迹区域内速度分布更加均匀。锯齿结构加宽了尾迹区域并加快了大涡的破碎,将涡能量扩散到展向和垂直方向,使湍流脉动的减弱,可以有效降低噪音,如图5所示,锯齿1是在吸力面进口处做锯齿,锯齿2是在吸力面出口处做了锯齿。

图5 风轮及不同叶型示意图

通过对比不同叶型内部流场速度矢量图,如图6所示,锯齿1在吸力面进口附近做成锯齿形后,叶片流道内出现了大量漩涡,湍流脉动增强,在叶片流道内的损失增加,流量减小;锯齿2在吸力面出口附近做成锯齿形后,叶片间漩涡得到一定抑制,且在出口将大漩涡破碎成小涡,降低湍流强度,减小流动损失,流量基本无变化。因此,对比两种锯齿叶型后,锯齿2为优化后相对较优的叶型。

图6 不同叶型内部速度矢量图

2.3 最佳叶片数确定

风轮的叶片数过多或者过少都会影响风轮的气动性能。因此,为了研究风轮的最佳叶片数,使其达到最佳气动性能,以锯齿2为基础叶型,将风轮叶片数从47片,依次增加,仿真对数据如表3所示。

表3 不同叶片数时整机气动性能

从以上数据可以看出,风量随着叶片数的增加并不是线性的增加,在50片时流量达到最大;随着叶片数继续增加,流量开始减小。这是因为增加叶片数可以提高进风量,但继续增加,由于叶片数沿着圆周紧密排布,气流通道减小,气体闭塞,流量减小。随着叶片数的增加,扭矩在50片时达到最大,叶片数继续增加,扭矩逐渐减小。

随着叶片数的增加,全压效率在50片时达到最高,且随着叶片数的增加,全压效率开始逐渐降低。因此叶片数为50片时,该叶型的风轮气动性能相对最右的。

3 扇头出口宽度仿真设计

扇头,即顶部出风系统,采用“跑道型”环形出风口,环形扇头置于风机系统上部,与蜗壳出口衔接,如图7所示。风机系统提供将风送进扇头后,从扇头出口流出。由于扇头有一定的阻力,且扇头出风口宽度a直接影响整机的风量和风速。仿真对比同一风机系统下不同出风口宽度对整机气动性能的影响,取出口宽度a=25 mm和出口宽度a=20 mm。

图7 扇头示意图

从整机流线图及出口速度云图可以看出,两种状况下,整机的流场分布规律基本一致,出口宽度20 mm的速度要略高于出口宽度25 mm,两种状态下,出口环面的速度分布基本均匀,如图8为出口25 mm的流线及速度云图。

图8 出口25 mm流线及速度云图

从仿真数据得出,出口宽度在25 mm时,出风量为463 m3/h,平均风速约8.27 m/s;宽度为20 mm时,其出风量有一定的下降,出口风速略高。综合风量及风场,采用出口宽度为25 mm,风量和风速可以满足设计要求。

4 实验验证

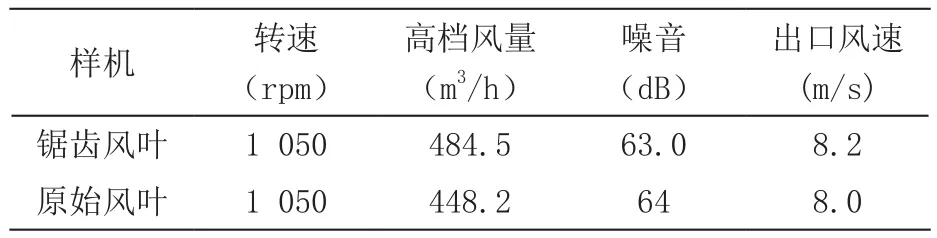

将风道最优方案制作功能样机,对整机性能进行测试,测试结果如下:

从实验数据如表4所示,样机最高档测试风量为484.6 m3/h,仿真风量为463 m3/h,仿真误差为4.45 %,小于5 %;锯齿风叶噪音声功率总值小于63 dB,噪音值较非锯齿风叶降低1 dB。

表4 整机性能实验数据

5 结论

为解决贯流式塔扇风速低、风量小问题,提出了离心式塔扇风道设计。离心风道系统主要由蜗壳、离心风轮、扇头三部分组成,本文对蜗壳及出风扇头关键尺寸进行仿真设计,重点对多翼离心风轮关键参数进行优化,提高了整机风量和风速,降低噪音。通过研究得出如下结论:

1)离心式风道塔扇可提高整机风速和风量,提升风感。

2)离心风轮随叶片进口角增大,风量、出口风速先增加后减小;随着进口角的增大,扭矩先减小,后增加,再逐渐减小。出口角对风量影响不大,但对扭矩有重要影响。

3)离心风轮吸力面出口附件尾缘采用锯齿能够加强尾迹区低速流与主流间的掺混,降低湍流强度。与非锯齿风轮相比,可降低噪音1 dB。

4)风量随着叶片数的增加并不是线性的增加,在50片时流量达到最大;随着叶片数继续增加,流量开始减小。因此,存在一个最佳叶片数,使风量、扭矩达到最佳。

5)扇头采用“跑道型”圆环设计,出口宽度25 mm,可有效减小扇头带来的风阻,保证出风量及出口风速,满足风扇的性能体验。