手控瓷砖切割机自动化技术改造

胡兴伟,张志刚,战仕发

(山东博选矿物资源技术开发有限公司,山东 济宁 272173)

1 引言

在现有的瓷砖切割过程中,首先将瓷砖切割成长方体,然后再对长方体瓷砖进行画线,最后根据画线对瓷砖进行切割。切割过程中操作人员一手持瓷砖,一手操控切割机,切线找正、工件夹持、切削进给等工作都需要人工控制。使得现有加工要求操作人员具备一定的加工经验。 但现有的加工过程存在一定的安全隐患,并且加工效率较低,依靠人员手法控制质量难度较大[1],因此需要设计一种自动控制的瓷砖切割机,进而优化现有工作的不足。

2 改进优化方案及实施计划

优化方案见表1。为了优质高效的完成技术改造,特制订方案实施计划路线如下:

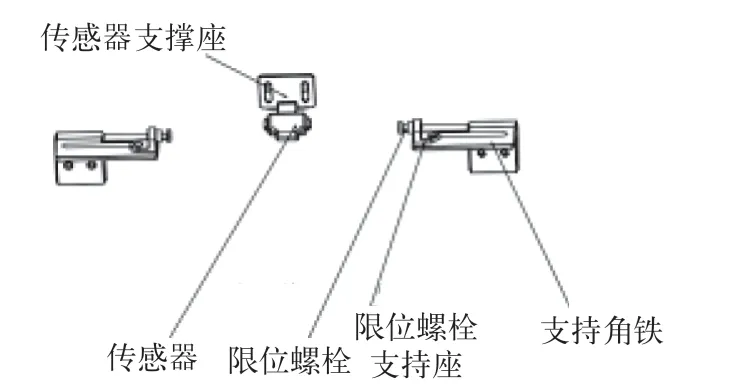

表1 优化方案

1)现场调研,对现有瓷砖加工情况、加工设备和主要方式进行现场确认。

2)方案规划,以满足功能、结构简单、成本低廉为原则在网上检索改造资源,最终锁定改造方案。

3)方案设计,使用Soliworks、UG软件对自动切割机进行三维建模和模拟装配,使用CAD绘制整体方案图,最后借助Keyshot软件对数模进行整体渲染,以直观表达改造方案。

4)方案汇总,系统性的整理设计方案和优选资源,并拟定升级和优化方案。

3 结构设计改造

通过多渠道调研及资源整合,并结合实际情况,通过Soliworks软件绘制出技术改造整体方案[3]。

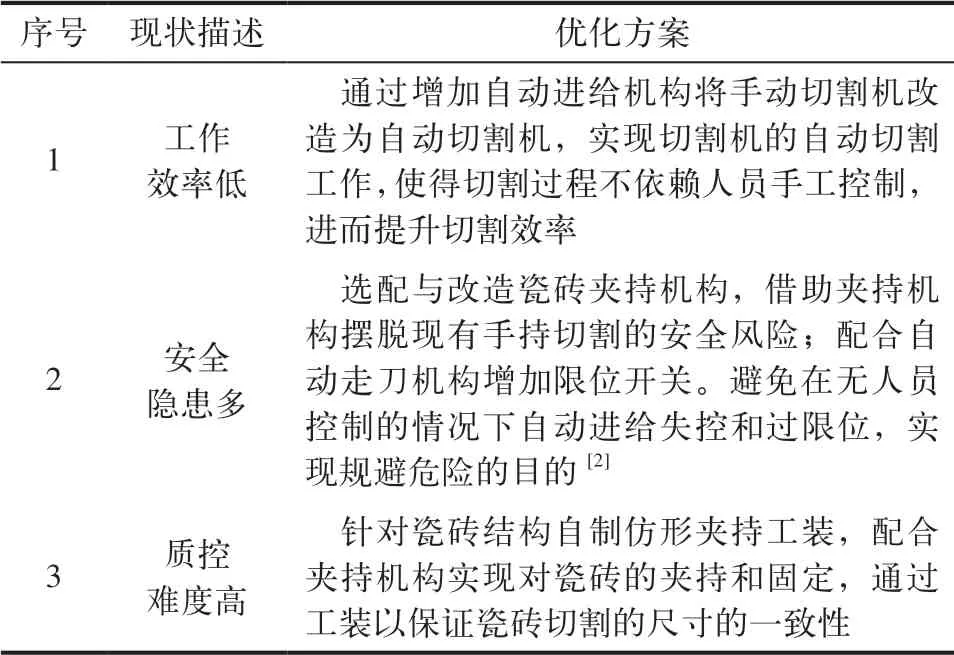

本方案选用自动走刀器配合滚珠丝杠总成实现切割机的进给工作,并配合限位开关实现对进给运动范围进行控制。同时选用切割机夹持工装配合仿形夹持块的方案,通过更换仿形夹持块实现对工件的快速找正和装夹。自动进给及工件夹持如图1所示。

图1 自动进给及工件夹持

1)考虑本切割机的实际工作需求和改造成本,本走刀机构选用铣床自动走刀机构,具体型号为lidi-1000DX,其参数选型见表2。

本走刀机构配合滚珠丝杠可实现控制切割机横向进给的作用。走刀器包括限位开关和限位块,通过简单改造即可实现自动限位功能。

2)配套进给机构本方案选用市场上常用的两端16mm,主体32×4(丝杠直径32mm,导程4mm)的丝杆。滚珠丝杠螺悍、螺母根据丝杆型号,选用SFU03204-4。滚珠丝杠一端与进给机构配合连接,实现进给传动。螺悍、螺母将通过角铁借助现有手拉杆固定螺纹孔实现固定,进而实现拖动机构往复运动。

3)进给机构及轴承座借用切割机滑轨座固定螺纹孔固定。滚珠丝杠非进给端需要通过轴承座进行支撑,结合现有需求和结构设计,丝杠轴承端预留直径为20mm的光轴,选用轴承型号为FK20,具体参数详如图2所示。

图2 滚珠丝杠轴承座选型

4)适合本产品加工的切割机夹持工装机构主要分为两类。一类为可旋转万向虎钳工装。另一类为普通丝杆夹持工装。考虑到可旋转虎钳成本较高,本方案暂定选用普通丝杆夹持工装。该产品通过旋动丝杆夹紧,夹紧块工装可根据产品结构设计仿形工装,以便实现快速装夹。

5)非标件设计。除了以上配件的选型外,还需要设计制作部分非标件,如进给机构固定支架、丝杠轴承固定支架、限位块固定支架(左/右)、机构滚珠丝杠支架、滚珠丝杠总体结构。

4 项目实施及试验验证

4.1 项目具体实施

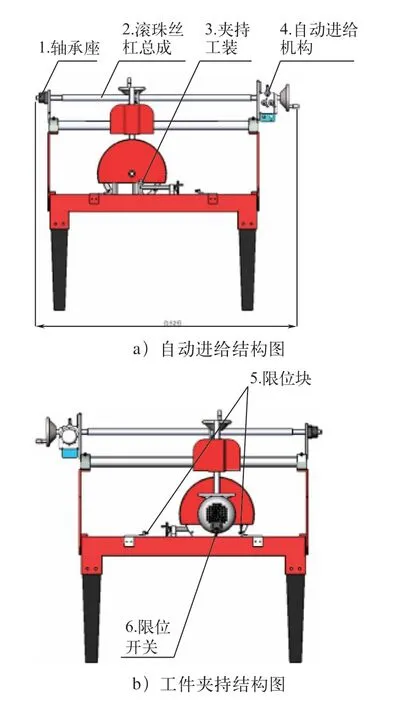

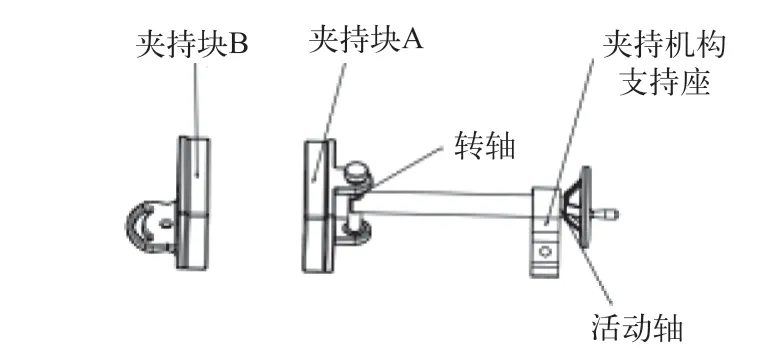

夹持机构及限位机构如图3所示,自动进给机构如图4所示。

图3 夹持机构及限位机构

图4 自动进给机构图

4.2 自动控制装置的优点

活动轴可以沿着夹持机构支持座控制夹持块A移动;夹持块A可以绕转轴旋转;夹持机构支持座可以支撑和固定活动轴;夹持块A和夹持块B为锻打45#;夹持块B含有夹块活动长孔可以使夹持块B自由活动;传感器支撑座可以支撑传感器;传感器定位孔可以用于安装和定位传感器;限位螺栓可以限制传感器活动范围;限位长孔可以控制限位螺栓的移动距离;手动进给飞轮可以手动控制切割电机的移动;前进控制杆,速度控制杆,急停按钮,后退控制杆,可以分别控制切割电机的前进、速度、停止、后退;进给丝杠可以带动切割电机切割电机移动;切割支持装置可以支撑切割电机;切割支持装置含有升降飞轮可以控制切割电机的上升和下降;升降柱可以使切割电机在竖直方向上滑动;进给机构支撑座可以用于支撑自动进给机构。滚珠丝杠一端与进给机构配合连接,实现进给传动。螺悍、螺母将通过角铁借助现有手拉杆固定螺纹孔实现固定,进而实现拖动机构往复运动。进给机构及轴承座借用切割机滑轨座固定螺纹孔固定。滚珠丝杠非进给端需要通过轴承座进行支撑,丝杠轴承端预留直径为20mm的光轴,选用轴承型号为FK20。本设计方案成本低、效果显著,可实现批量化安全高效的切割生产。

4.3 试验验证

1)试验条件:A2档位,切割16mm瓷砖试机。

2)实现功能:首先实现了安全操作;切割进给速度均匀可调;有接触式限位块,切割过程实现全程无人化,大大提高了生产效率。

3)制作专门仿形工装,实现一机多用途切割。

4)重新布线保证行走安全,实现安全操作。

4.4 项目实施前后对比

项目实施前:切割过程采取人工手控切割的方式,存在效率低下、操作危险、产品质量控制难度高等缺点。

项目实施后:①通过增加自动进给机构,实现切割机的自动切割工作,使得切割过程不依赖人员手工控制,进而提升切割效率;②选配与改造瓷砖夹持机构,借助夹持机构摆脱现有手持切割的安全风险;③配合自动走刀机构增加限位开关。避免在无人员控制的情况下自动进给失控和过限位,实现规避危险的目的;④针对瓷砖结构自制仿形夹持工装,配合夹持机构实现对瓷砖的夹持和固定,通过工装以保证瓷砖切割的尺寸的一致性。

4.5 自动控制装置的不足与改进方向

不足之处:①无法加工异形切口;②无法满足大批量加工。改进方向:①瓷砖加工过程中存在众多的异形切口,针对不同的异形切割还需要根据具体的形状和要求制定专用的加工方案。②为了满足批量工件的加工,后续可开发组合型多工位虎钳工装,实现多个瓷砖工件的批量加工。

5 结束语

项目实施技术改造后,操作工仅需在切瓷机开始和结束后进行装夹和拆卸即可,可实现全程切割过程中无人化作业,大大降低了安全事故的发生率,安全效益不可估量。切割进给速度均匀可调,有接触式限位块,切割过程实现全程无人化,不仅大大提高了生产效率,而且实现一机多用途切割。自动化瓷砖切割机已在车间正常投入使用,效果良好,具有在同行业广泛推广的价值[4]。