MES在手机生产核心工序的研究应用

戴庆院

(塔里木大学信息工程学院,新疆 阿拉尔 843300)

1 引言

整个手机终端,外部看起来就是LED屏、中框、电池、背壳组成,其实不然,其内部由上千个零部件组装而成,从小小的一个芯片最终成为整机,需要经过漫长的生产制造过程,其中按主要的大生产工段进行划分,包括SMT的贴片、主板测试、组件预加工、组装测试、包装五大内部生产制造工段,每个工段小到四五个工序,大到几十个工序,整个生产工艺过程中,都是必不可少的,无论是质量管理、流程管理还是测试管理都必须纳入制造执行系统(Manufacturing Execution System,MES)的管控[1],但在众多的生产工序中,重中之重为IMEI的写入管理,因为IMEI是手机运营使用过程中的唯一身份识别码,等同于人的身份证一样[2],这也是在工艺流程中管控不到位时,最容易导致人为低级错误的产生从而导致客户的投诉。

2 现状调研

传统的手机生产制造过程一般包括SMT生产制程、板测生产制程、组装生产制程、包装生产制程,而本文调研的制程为包装生产制程中的写IMEI号工序,除内部质量管控体系进行监管外,当制造型企业,完成生产后,如何确保交付给终端客户手上的产品是符合质量管控,可溯源。本文重点分析如何利用MES进行管控,降低由IMEI带来的质量风险,从而降低产品缺陷带来的损失,节约成本,提升效益及客户信誉度。

从IMEI本身所具备的条件因素进行分析,IMEI本质问题的主要难点有:①IMEI的号段数量大,涉及到单卡、双卡等因素制约,且之间没有任何对应关系。②同属一个客户,不同项目之间由于销往地的不同,其对IMEI的管控需求也不尽同,难以使用人为操作进行管控。③对于不同的项目写IMEI号制程而言,由于产品本身设计的千差万别,其对于IMEI的分配也各有千秋,难以用简单的程序语言进行赋值[3]。

3 IMEI号及MES介绍

3.1 IMEI号介绍

IMEI(International Mobile Equipment Identity,国际移动设备识别码)是移动电话唯一身份识别,IMEI是由15位的数字组成的一组数字串且全球唯一。如果一部移动电话属于双卡,该手机还有另一个IMEI号定义为IMEI2,规则与IMEI等同[4]。

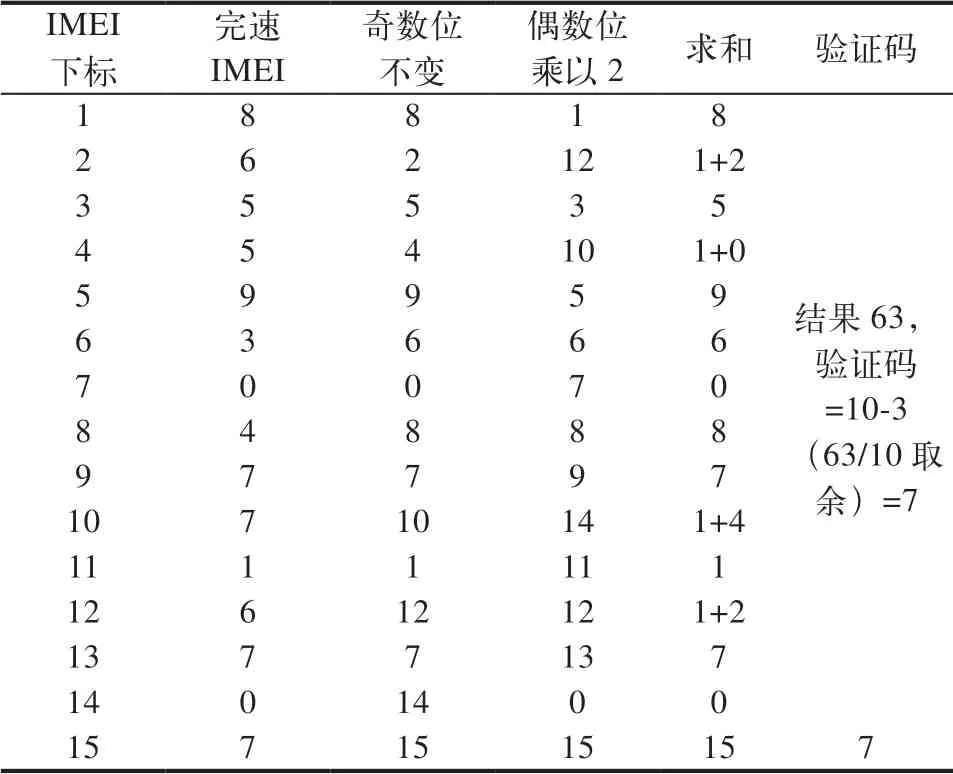

以一组IMEI号码为例解释各位数字代表的含义:865593047716707。前6位865593(TAC)是型号认证代码,代表手机类型;接着2位04(FAC)是工厂装配代码,代表制造商和装配地点;后6位771670(SNR)是串号,代表生产顺序号;最后1位7(SP)是检验码。前面14位根据IMEI号检验位计划逻辑(见表1)计算出来,正常流程申请下来的IMEI号可以不作检验码的核查,如果是根据规则由自行生成时,最后一位的校验码需要再次进行检查[5]。

表1 IMEI号检验位计划逻辑

3.2 MES介绍

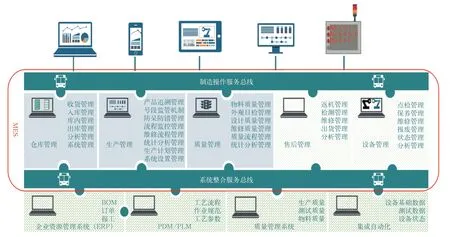

MES可以在统一平台上集成诸如生产调度、产品跟踪、质量控制、设备故障分析、网络报表等管理功能,其重点在于制造,也就是以产品质量、准时交货、设备利用、流程控制等作为管理的目标,实时对生产制程进行监管,真正做到生产的管理本质——现场管理[6],因为MES能更细致到每个制造工序,对每个工序进行任务的下达、执行的控制和数据采集、现场调度,使用统一的数据库,通过网络联接可以同时为生产部门、质检部门、工艺部门、物流部门等提供车间管理信息服务。MES通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,实现智能制造和智能管理[7]。所以MES 是面向生产过程(现场)管理的执行与实时信息系统,MES功能架构除必须满足客户的需求外,还需要逐步符合MESA所定义的11个主要功能,涉及人、机、料、法、环、测的监管[8],MES功能架构如图1所示。

图1 MES功能架构图

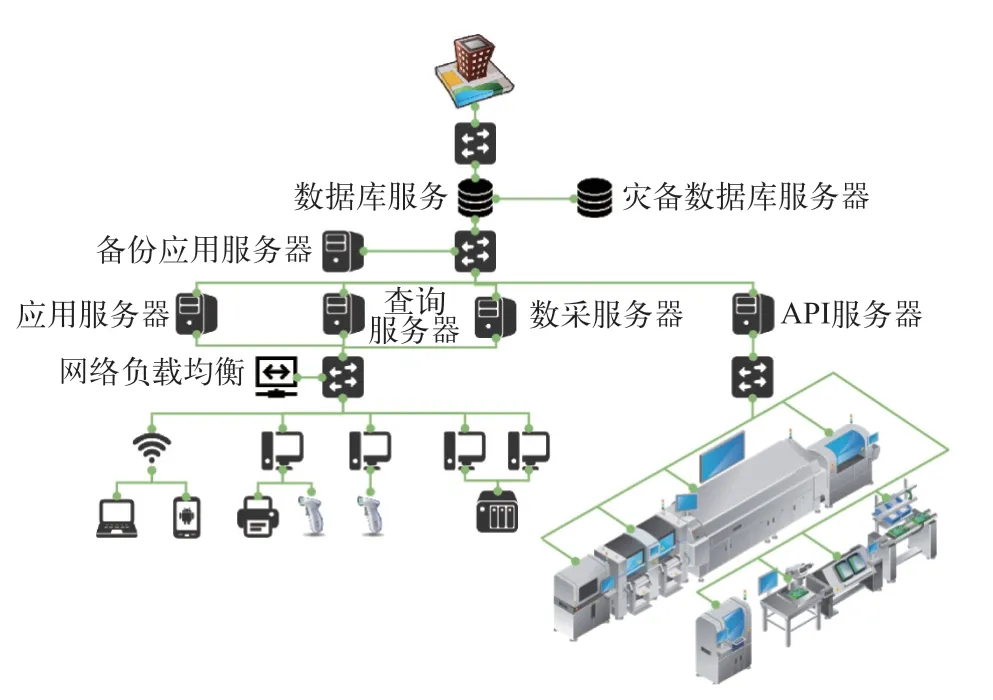

由于MES在生产过程中对生产数据交互的实效性非常高且数据量大,必须确保系统7×24 h正常运行,每天的数据增量高达几个G甚至更大,从而为应对高数据量、高并发、读写技术等因素的影响,对于MES的硬件架构及网络的要求非常高。这也表明,MES在一家企业中运行的重要性,因为其所存储的数据,将是企业在未来很长一段时间内的价值所在[9]。常见的MES服务器架构如图2所示。

图2 MES服务器架构图

4 MES对写IMEI号工序的监管

针对上述问题,本文提出使用MES进行管控,重点关注写号工位的IMEI读取、写入及检查的协同操作,IMEI业务逻辑处理框架图如图3所示。

图3 IMEI业务逻辑处理框架图

首先,手机在进入写号设备时,设备获取到手机终端中的产品序列号,与MES进行交互验证,该序列号的状态信息,包括产品、生产工序是否与当前计划和写号工序匹配,MES将反馈OK与NG的状态给到设备[10],设备根据反馈回来的状态确定是否继续下一步操作。

同时,设备获取到 NG 状态时,将错误信息呈现到操作人员,终止该产品序列号的下一步操作;当OK状态时,写号设备会验证硬件的相关属性,通过后,再向MES获取IMEI号,MES根据产品的基础参数,分步操作[11]。

1)获取IMEI的范围,确定一个未使用的IMEI,并进行锁定,防止其它设备并发获取。

2)反馈到写号设备,写号设备写入手机终端,成功写入后,反馈至MES更新IMEI的使用状态及产品SN的过站状态,失败后,反馈给MES,并释放IMEI号,防止被占用,造成IMEI的浪费。

3)成功写入后,MES与打印机进行集成,打印出IMEI的标签,并提醒员工粘贴到手机终端,由MES与客户产品管理的云平台集成,将手机终端号及IMEI信息上传至云端。

4)手机进入下一工序写号检查进行验证,机身粘贴的IMEI标签、机身内部的IMEI序列号及MES中该产品序号所对应的IMEI是否匹配,并从客户云端确认该IMEI是否被注册成功。

5)最后在出货站位,对整批手机的产品序列号IMEI进行出货前的最后一次验证。

由于各个供应商的MES框架不尽相同,有各自开发的语言,在本文研究中,以Visual Studio的开发平台C#、.NET作为分析工具,以满足IMEI写号与检查的需求,为提升效率,采用一台操作电脑运行写号软件时,同时对6部手机进行写号检查操作。

1)连接手机,使用“System.Diagnostics.Process”进行手机端的连接检测。

2)获取手机主板的序列号“shell getprop ro.serialno”(正常情况下,手机主板PCBA在SMT贴片完成的测试下载工序会将MES分配的产品序列号等信息写入到手机主板的地址码中),根据MES的流程控制机制,判断该序列号的手机是否符合生产制程的要求,没有出现跳漏工位的操作。检查OK后,继续下一步操作,检查NG后,提示相应预警信息。

3)获取手机原有的所有信息“shell getprop ”

(IMEI、IMEI2、SN、WIFI、BT、ISN、IDCODE、

CountryCode、KEYBOX、CID等信息,主要是确保该手机是第一次写号还是返工),并与MES中该序列号的相关信息对比,确保手机硬件中所存储的信息与MES一致。

4)将手机刷回出厂测试状态,主要是防止手机在生产过程中经过QC检测时,写入了一些非出厂的生产过程数据(声音、视频、图片、其他应用程序等),确保所有的手机在出货时无任何生产制程中遗留的非法信息。

5)根据产品序列号异步从MES中获取该序列号分配的IMEI等号段信息,若MES已根据订单初始化时分配号段,那么相对简单也是系统负载最轻的机制,若是根据序列号实时分配IMEI等号段信息时,需要考虑到并发情况,必须确保多台设备同进获取IMEI等号段信息时,不存在获取到同一个号段信息及阻止其他进程获取不同的号段信息,这样才能防止重号的风险以及提升工作效率,也可以根据客户对号段信息的特殊控制进行判断,双卡双待中,IMEI与IMEI2之间的前后关系或者奇偶关系[12]。

6)从MES获取到IMEI等号段信息,在写号工序中调用写号脚本,将IMEI号等信息写入到手机端。

7)当写号过程出现异常时,中止进行,并给操作人员进行预警提示,如过程中无任何异常,则将所有的记录提交至MES进行保存[13]。

5 总结

目前手机已成为人们手上必备消耗品,手机终端的产品质量问题,越来越受到终端用户的关注,一个公司产品的好与坏,已不是单纯的从外观进行评估,除了产品提供商本身的品牌效应外,更多是的关注产品本身各个关键零部件的品质情况,虽然IMEI等号段信息只是数字而已,看不见摸不着,但它确是万千数据中的一个重要指标。虽然本文研究只是在手机终端的IMEI号这一核心物料环节,然而,本文所提及的MES管控逻辑适用于所有的物料,特别是对于一家企业的生产数据及逻辑管控而言,其历史生产数据是非常宝贵的,如本文所描述的IMEI写号与检查工序的相关数据的调研,导入MES取代人工操作是必然趋势,也是近年来各大企业数字化转型的手段之一。