基于可视化技术的水库大坝土石方填筑质量智能化检测

栗强军

(浙江广川工程项目管理有限公司,浙江 宁波 315000)

土石方是影响水库大坝等基础工程质量的关键因素,填筑压实质量为土石方施工过程中质量控制的重要环节。因此,对土石方填筑质量智能化检测方法进行研究,具有重要意义。国外土石方填筑检测研究较为成熟,通过获取响应信号,通过基波比值、二次谐波分量和三维可视化技术,得到振动信号的基波和谐波分量,当谐波和比值越大,表明土壤压实程度越好,同时计算压实度标定值,采用计算机仿真学,划分施工压实的适用范围,检测振动轮轴承垂直方向的激振加速度,以此反映土壤压实程度。国内土石方填筑检测研究,同样取得较大发展,使用密实度测量仪,对检测信号进行线性变换和压频转换,通过加速度确定振动轮反力,将现场测点的土石混合料,与标准干密度的土石混合料混合,实时监测振动加速度信号,同时建立人机交互的体系结构,可视化显示监控数据,根据负荷-时间控制阀,确定振动轮反力、弹性模量和土壤强度之间的关系,得到土壤密实度和压实程度,判断土方石填坝的压实质量[1]。

在以上理论的基础上,提出基于可视化技术的水库大坝土石方填筑质量智能化检测方法。

1 检测方法设计

1.1 基于可视化技术的水库大坝填筑作业面监控

结合可视化技术,智能化监控水库大坝填筑作业面。在每辆碾压机械和大坝填筑作业面的基准点处,安装通信电台和传感器,并在监控中心设置大屏幕显示器、数据库和主控计算机,其中传感器包括GPS接收机、测速传感器、转角传感器[2]。首先按照高程和坐标,将土方石填筑、大坝分区输入计算机,然后通过通信电台,把传感器采集的状态信息,发送给监控中心,包括碾压机速度、转向轮转角度、位置坐标、作业环境视频图像和障碍物距离,计算机处理后,统计基准站的GPS定位信号、以及碾压机位置信息,对其进行差分处理,计算出差分改正数,以此得到碾压机的高程和精确坐标,进而改正碾压机位置[3]。按照全自动化要求,建设监控中心和中继站,选取重量轻、体积小的移动远端设备,搭建需要开关机操作的移动远端,其网络结构如图1所示。

图1 智能化监控网络结构

通过GPS基建站,为监测点提供固定、准确的位置基准,设置采集周期为1s,及时了解大坝的填筑施工情况,将中继站作为数据传输的中转站,并通过碾压机械的移动监测点,把GPS观测结果实时反馈到监控中心,得到碾压机运行状态。采用GPS RTK技术,对传输数据进行解算,通过可视化技术,在显示屏上实时反映碾压参数信息,包括运行速度、碾压遍数、运行轨迹,然后采用高程拟合模型,再通过显示屏,显示出三维位置信息,使摊铺层的厚度和平整度,能够满足高程精度的控制需求[4]。其中可视化工具选取Autodesk Civil 3D,选择基准点位置,结合地形曲面,导入面板堆大坝部件,放置坝顶原点、坝顶、上游面、坝内和下游面,在参数序列中定义所需参数,包括上游盖重高程、坝顶宽度、排水堆石体顶部高程、下游坡度、上游面板坡度、坝顶高度等参数[5]。确定点的几何性质和类型,使点与新加入的点自动连接,根据不同地形创建相应的截面,绘制模型轴线,调整相关参数,得到大坝纵断面图,在纵断面添加各高程控制线,包括排水堆石区顶高程线、坝顶高程线、次堆石区顶高程线、上游盖高程线,加载部件调整坝形,建立一个整体的大坝模型[6-7]。至此完成基于可视化技术,水库大坝填筑作业面的监控。

1.2 碾压水库大坝填筑作业面

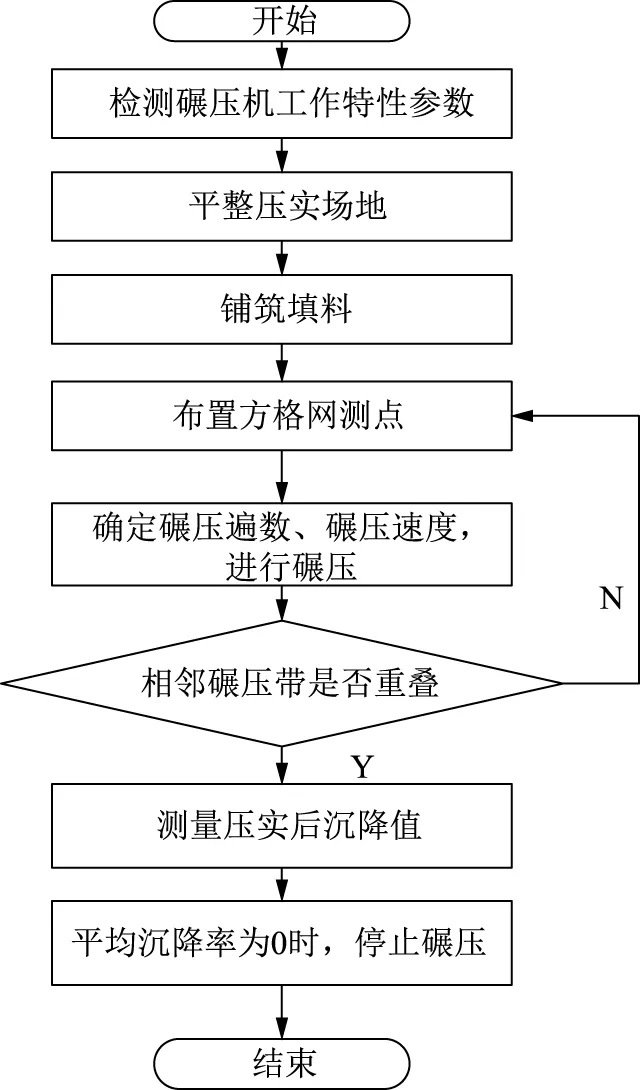

对大坝填筑作业面的碾压参数进行连续有效监控后,及时将监控数据传输给碾压机械,进而调整施工参数,以此避免碾压质量缺陷。填筑作业面具体碾压流程如图2所示。

图2 填筑作业面碾压流程

监控中心制定碾压机的导航路线,应用自适应控制算法,输出碾压机的控制信号,在碾压机械上,安装自动导航器,接收监控中心发送的导航线路和控制指令,其控制指令包括上电、刹车、点火、油门、启动和转向等。导航控制器启动后,对控制算法参数、导航控制周期进行初始化,检测各执行元件和传感元件的工作状态,同时建立无线通讯的连接,完成碾压机械的遥控碾压和自动导航,并将自动导航分类为自动调速、自动刹车、自动转向控制3个子过程,自动修改导航目标,以此避免短时跳跃现象,碾压作业过程中,则将人工碾压作为最高优先级,远程遥控作为次高优先级,自动导航作为最低优先级,辅助并调节碾压机械[8-11]。记录振幅、碾重、振动频率等碾压机工作特性参数,压实处理大坝填筑基面,按照控制指令铺筑填料,并用压路机静压一遍,使填料达到相应的松铺厚度,然后在填筑作业面外设置控制基栓,布置网格测点,进行颜色标记和编号,并在测点上铺垫一块49cm×49cm×1cm的木板,利用水准仪测量高程和初始厚度,使相邻碾压带处存在振动滚筒宽度5%~10%的压痕,碾压一定遍数后,记录网格测点碾压前后的高程变化,计算平均沉降率[12-13]。平均沉降量Q,m。计算公式为:

(1)

(2)

式中,L—网格点的平均松铺厚度,m。当ξ波动变化为0时,停止碾压[16]。至此完成水库大坝填筑作业面的碾压。

1.3 检测土石方填筑压实度和相对密度

碾压完毕后,在大坝填筑面上挖一个试坑,分别采用环刀法和灌砂法,检测土石方填筑压实度和相对密度。首先使用高度为5cm、容积为200cm的标准环刀,切取网格测点的土样,控制测定密度层厚度为140~190mm,土样粒径小于14mm,对土样进行称重,剔除环刀质量和容积,得到土石质量和容积,计算土石密度,并将其作为环刀深度范围内土石的平均密度,对所有测点进行检测,得到整个碾压层的土石方填筑压实度[17-19]。其计算公式为:

(3)

式中,j—土石方填筑的压实度,cm;U—环刀质量,g/cm3;Gi—第i个网格点的土样质量,mm/cm3;P—环刀容积,cm3;Ai—第i个网格点的土样容量[20],cm3。

测定土石含水率和质量,选取一注满砂的容砂瓶,使用清洁干净的0.30~0.50mm均匀砂,将其倒置于挖好的试坑空口上,打开容砂瓶阀门,采用灌砂的方式,使砂在一定高度自由下落到试坑,过程中避免震动。当注满试坑后,关闭容砂瓶阀门,根据单位重量不变原理,测量试坑容积和质量,结合砂料含水量,计算土石方填筑相对密度。土石湿密度R,g/cm3。计算公式为[21-23]:

(4)

式中,S—试坑土壤的湿密度,g/cm3;B—土壤质量,mm/cm3;C—试坑体积,cm3。则土石方填筑相对密度φ计算公式为:

(5)

式中,E—土壤含水率,%;j—压实度,cm;和相对密度φ,g/cm3。压实度和相对密度越大,可判断土石方填筑质量越好,至此完成土石方填筑压实度和相对密度的检测。完成基于可视化技术的水库大坝土石方填筑质量智能化检测方法设计。

2 实验论证分析

进行对比实验,将此次设计方法记为实验A组,两组传统水库大坝土石方填筑质量智能化检测方法,分别记为实验B组和实验C组,比较3组检测方法对大坝填筑作业面的碾压质量。

2.1 实验准备

选取某水库作为实验对象,该水库位于河流流域上游,主坝坝型为粘土心墙土石坝,平均天然径流量为3.102亿m3,总库容为6.1亿m3,工程面积为1.2km2,控制流域面积为1293km2,最大坝高为89.8m,大坝材料为天然级配砂砾石料,日均填筑方量为2.8m3,回填量为480万m3,高峰期日均填筑方量为4.7万m3。填筑施工的具体工程用量见表1。

表1 土方石填筑工程用量

3组方法分别对该水库大坝的土石方填筑质量进行智能化检测,选取多条试验带宽为3.5m、长为30.5m,将条带划分为停止区域、有效压实区域、开始区域,将碾压区域划分为8块,使用RSS729Y-5振动平滑辊碾压机,外形尺寸长宽高为6729mm×2567mm×3251mm,压实试验条带,填料为天然砂砾石料,碾压机振动状态为高频高幅模式,实验A组具体检测参数见表2。

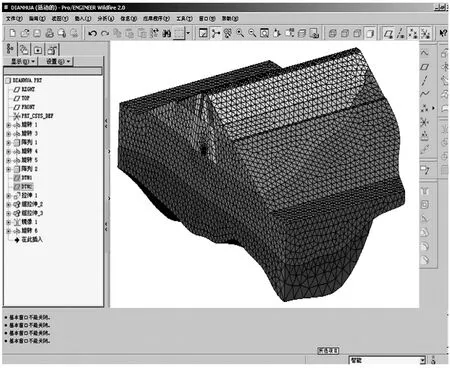

试验带的土石料压实状态与碾压遍数,具有一定的相关关系,随着碾压遍数的增加而增加,先采用20t静碾3遍,测取相对高程,然后振动碾压13遍,其三维可视化界面如图3所示。

表2 现场检测参数

图3 水库大坝可视化界面

2.2 实验结果

2.2.1第一组实验结果

在试验带布置多个测点,实验A组检测结果见表3。

表3 土石方填筑质量检测结果

大坝的压实度控制标准为0.92,检测结果满足指定要求。首先比较3组检测方法作用下,试验带各测点的碾压达标率,实验对比结果如4图所示。

图4 碾压达标率对比结果

由上图可知,实验A组各测点的平均碾压达标率为98.8%,实验B组和实验C组的碾压达标率分别为95.1%和94.1%,相比实验B组和实验C组,A组测点碾压达标率分别提高了3.1%和4.4%,保证了碾压机作业的压实密度。

2.2.2第二组实验结果

对三组检测方法的碾压轨迹、碾压遍数进行可视化处理,测量各个碾压遍数中,碾压轨迹与试验带预设轨迹的偏移量,实验对比结果如图5所示。

图5 碾压轨迹偏移量对比结果

实验A组对碾压机进行智能化监控,碾压轨迹齐整且均匀,平均轨迹偏移量为0.92m,实验B组和实验C组相邻碾压作业面间,轨迹都存在重复、漏碾、交叉等碾压现象,最大轨迹偏移量分别为2.79m、3.19m,相比实验B组和实验C组,A组轨迹偏移量分别减少了1.87m、2.27m,提高了对碾压机械的控制精度。

2.2.3第三组实验结果

在前两组实验的基础上,将大坝填筑作业面的摊铺层压实厚度设置为30cm,测量各测点中,3组检测方法压实厚度与设置厚度的最大偏差值,实验对比结果如图6所示。

图6 压实厚度偏差量对比结果

由图6可知,实验A组提高了测点的压实系数,大坝摊铺层的平均压实厚度偏差值为0.79cm,实验B组和实验C组的压实厚度偏差值,分别为2.28cm和2.68cm,相比实验B组和实验C组,实验A组压实厚度偏差值分别降低了1.49cm、1.89cm,提高了大坝填筑作业面的摊铺精度。

综上所述,此次设计方法对大坝的碾压作业,进行高精度智能化监控,提高了碾压达标率,同时降低了碾压轨迹偏移量和压实厚度偏差量,其大坝填筑作业面的碾压质量,要优于传统检测方法,检测的大坝填筑压实度更为准确。

3 结语

研究方法通过结合可视化技术,智能化监控水库大坝填筑作业面,采用GPS基站及时将监控数据传输给碾压机械,进而调整施工参数,以此来避免碾压质量存在缺陷问题。利用环刀法和灌砂法,检测土石方填筑压实度和相对密度,以此完成基于可视化技术的水库大坝土石方填筑质量智能化检测方法设计。此次设计方法充分提高了对大坝碾压作业的碾压达标率,同时降低了碾压轨迹偏移量和压实厚度偏差量,但此次研究仍存在一定不足,在今后的研究中,会采用连续压实检测方法,进一步改善填筑作业面的压实控制标准,保障大坝土石方填筑的稳定性,加快质量检测效率。