从铜冶炼烟尘中氧压浸出有价金属试验研究

郭冬冬,秦庆伟,陈荣升,汤海波,曾素琴,徐文俊,王明细

(1.武汉科技大学 钢铁冶金及资源利用教育部重点实验室,湖北 武汉 430081;2.湖北大江环保科技股份有限公司,湖北 黄石 435005)

铜冶炼烟尘中含有大量有价金属铅、锌、铜、铋、铟等,也包含少量有毒有害元素砷[1],因此,从中回收有价金属及实现无害化处理有重要意义。

铜冶炼烟尘成分复杂,物相组成波动大,处理工艺不一[2]。有的采用火法工艺处理[3],有的采用全湿法工艺处理[4],但这些方法或多或少都存在回收率低、辅料消耗大、成本高、环保控制难度大等问题[5-6]。烟尘中部分有价金属以硫化物形式存在,常压下难以有效浸出,需加压氧化处理[7-13]。对某铜冶炼烟尘,研究了采用氧压酸浸工艺浸出有价金属,以期实现有价金属充分回收、冶炼烟尘无害化处理。

1 试验部分

1.1 试验原料

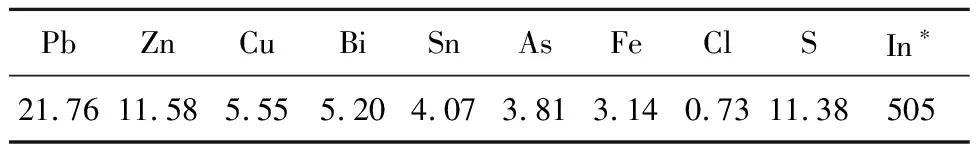

铜冶炼烟尘:取自湖北某冶炼厂,真空干燥12 h,通过100目标准筛。烟尘粒径较小,90%小于25.7 μm,且形状不规则,颗粒间相互附着团聚(图1)。化学成分和物相组成见表1和图1。烟尘中,Pb质量分数最高,达21.76%,且主要以PbSO4形式存在;同时还含有Zn、Cu、Bi、Sn、In等有价金属,大部分以硫化物或氧化物形式存在;另外,还含有3.81%的有害元素砷。

表1 铜冶炼烟尘的主要化学成分 %

图1 铜冶炼烟尘的XRD图谱

1.2 试验试剂和设备

主要试剂:木质素磺酸钙,浓硫酸,均为分析纯。

主要设备:ZKF040型电热真空干燥箱,D8 ADVANCE型X射线衍射仪,Nova400型场发射扫描电子显微镜,DGS-Ⅲ型等离子发射光谱仪,ARL9900XD型X射线荧光光谱仪,Mastersizer2000型激光粒度分析仪,威海鼎达GCF-2L型锆材高压反应釜。

1.3 试验原理与方法

在氧压浸出过程中,主要发生如下化学反应[14]:

S0+2H2O;

(1)

2S0+2H2O;

(2)

2S0+2H2O;

(3)

2S0+2H2O;

(4)

2H2O;

(5)

2FeSO4+S0。

(6)

反应釜中加入矿浆,盖上釜盖并套上加热套,打开控制箱,打开电机循环冷却水并开启搅拌,电机转速调至设定值,同时打开温控开关并设定温度,待温度升到设定值后开启氧气瓶阀门,通过减压阀调节氧压,然后打开加压釜进气口通入氧气并开始计时。反应结束后,停止加热并取下加热套,通冷水冷却,待釜内温度降至50 ℃时,打开排气口并关闭氧气瓶阀门,使釜内压力降为零,停止搅拌,关闭控制箱电源,最后倒出矿浆,用真空抽滤机进行固液分离。滤渣经水洗后置于真空干燥箱中干燥12 h。滤渣和滤液分别测定铜、锌、铟含量,计算各金属浸出率。

2 试验结果与讨论

2.1 氧分压对金属浸出率的影响

铜冶炼烟尘质量200 g,木质素用量0.2 g,初始硫酸质量浓度120 g/L,液固体积质量比5/1,温度130 ℃,反应时间2 h,搅拌速度500 r/min,氧分压对铜、锌、铟浸出率的影响试验结果如图2所示。可以看出:锌浸出率较高,几乎不受氧分压的影响;随氧分压增大,铜、铟浸出率均升高,氧分压增至0.8 MPa后,铜浸出率趋于稳定,铟浸出率仍有升高趋势,但幅度不大。烟尘中的部分铜和铟是以难溶于稀硫酸的硫化物存在,随氧分压增大,氧气在溶液中的溶解度也增大,对铜、铟硫化物的氧化程度加大,进而提高了铜、铟浸出率;氧分压达0.8 MPa后,铜已接近完全浸出,铟浸出反应也趋于平衡。综合考虑,确定适宜氧分压为0.8 MPa。

图2 氧分压对铜、锌、铟浸出率的影响

2.2 温度对金属浸出率的影响

铜冶炼烟尘质量200 g,木质素用量0.2 g,初始硫酸质量浓度120 g/L,液固体积质量比5/1,氧分压0.8 MPa,反应时间2 h,搅拌速度500 r/min,温度对铜、锌、铟浸出率的影响试验结果如图3所示。

图3 温度对铜、锌、铟浸出率的影响

由图3看出:随温度从90 ℃升至130 ℃,铜、锌、铟浸出率均明显升高;升至130 ℃后,铜、锌、铟浸出率升高幅度变小,趋于稳定。随温度升高,氧气和烟尘中的可溶物质在溶液中的溶解度增大,反应活度也随之加大;同时,矿浆黏度降低,有利于物质扩散,从而有利于铜、锌、铟浸出反应进行。温度升高会加大能耗,同时也会增大氧压釜要求,综合考虑,确定反应温度以130 ℃为宜。

2.3 反应时间对金属浸出率的影响

铜冶炼烟尘质量200 g,木质素用量0.2 g,初始硫酸质量浓度120 g/L,液固体积质量比5/1,温度130 ℃,氧分压0.8 MPa,搅拌速度500 r/min,反应时间对铜、锌、铟浸出率的影响试验结果如图4所示。

图4 反应时间对铜、锌、铟浸出率的影响

由图4看出:锌浸出反应很快,且浸出较彻底,几乎不随时间延长而变化;随反应时间延长,铜、铟浸出率均升高;浸出2 h后,浸出反应已基本完全,浸出率趋于稳定。反应起始阶段,釜内通入氧气后,溶液发生氧化反应并放出大量热,使釜内温度在30 min内快速升高30 ℃左右并维持1 h,之后恢复到设定值,说明硫化物的氧化过程在2 h内已基本完成。反应时间过长会降低生产效率,综合考虑,确定反应时间以2 h为宜。

2.4 初始硫酸质量浓度对金属浸出率的影响

铜冶炼烟尘质量200 g,木质素用量0.2 g,液固体积质量比5/1,温度130 ℃,反应时间2 h,氧分压0.8 MPa,搅拌速度500 r/min,初始硫酸质量浓度对铜、锌、铟浸出率的影响试验结果如图5所示。

图5 初始硫酸质量浓度对铜、锌、铟浸出率的影响

由图5看出:随初始硫酸质量浓度增大,锌浸出率升高幅度不大且反应较充分,而铜、铟浸出率升高幅度较大;初始硫酸质量浓度增至120 g/L后,铜浸出率趋于稳定,而铟浸出率仍有上升趋势,但已达96%,趋于浸出完全。硫酸质量浓度加大,有利于铜、铟硫化物氧化浸出反应进行。硫酸质量浓度过高会腐蚀设备,同时会增加生产成本,综合考虑,确定初始硫酸质量浓度以120 g/L为宜。

2.5 液固体积质量比对金属浸出率的影响

铜冶炼烟尘质量200 g,木质素用量0.2 g,硫酸质量浓度120 g/L,温度130 ℃,反应时间2 h,氧分压0.8 MPa,搅拌速度500 r/min,液固体积质量比对铜、锌、铟浸出率的影响试验结果如图6所示。

图6 液固体积质量比对铜、锌、铟浸出率的影响

由图6看出:随液固体积质量比增大,铜、锌、铟浸出率均明显升高;液固体积质量比达5/1后,铜、锌、铟浸出率均趋于稳定。随液固体积质量比增大,溶液黏度降低,有利于传质扩散,促进浸出反应进行;但液固体积质量比过大,会降低处理能力,增加生产成本,综合考虑,确定液固体积质量比以5/1为宜。

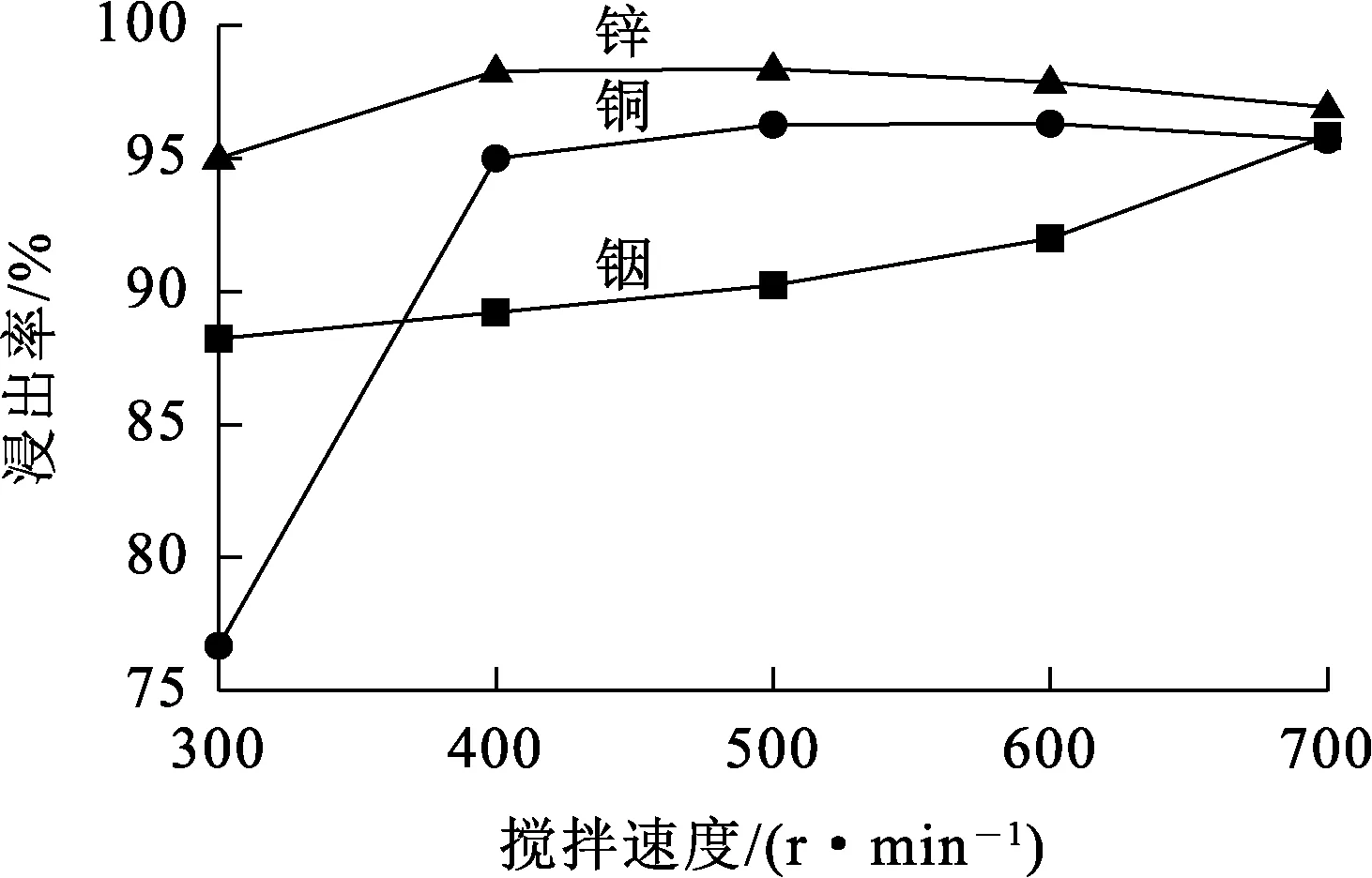

2.6 搅拌速度对金属浸出率的影响

铜冶炼烟尘质量200 g,木质素用量0.2 g,硫酸质量浓度120 g/L,液固体积质量比5/1,温度130 ℃,反应时间2 h,氧分压0.8 MPa,搅拌速度对铜、锌、铟浸出率的影响试验结果如图7所示。可以看出:随搅拌速度增大,铜、锌、铟浸出率均升高;搅拌速度达400 r/min后,铜、锌浸出率均达最高并趋于稳定,而铟浸出率仍略有升高但幅度不大。搅拌速度较低时,物料搅动不充分,使得氧化及溶解反应不充分;加大搅拌速度,可以加快溶液与烟尘颗粒表面的相对运动速度,降低扩散层厚度,有利于氧气与物料充分接触并进行反应。搅拌速度过大,会导致外扩散发生而对反应不利。综合考虑,确定搅拌速度以500 r/min为宜。

图7 搅拌速度对铜、锌、铟浸出率的影响

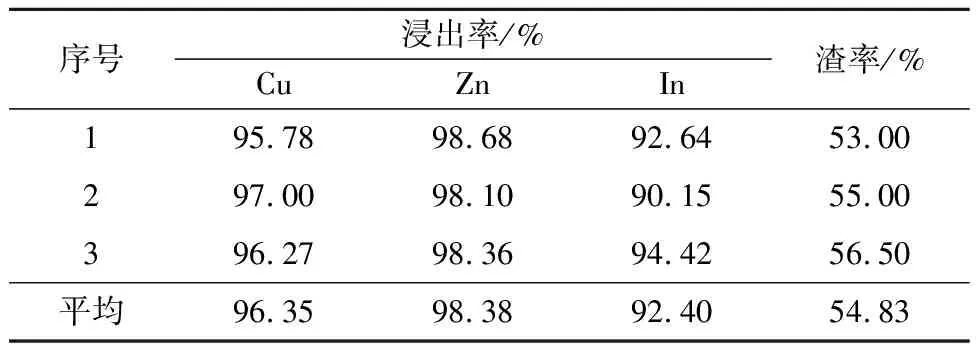

2.7 综合条件试验

根据上述单因素试验结果,在氧分压0.8 MPa、温度130 ℃、反应时间2 h、初始硫酸质量浓度120 g/L、液固体积质量比5/1、搅拌速度500 r/min 适宜条件下进行3次重复浸出试验,结果见表2。

表2 综合条件试验结果

由表2看出:在最佳条件下,铜冶炼烟尘氧压酸浸效果较好,Cu、Zn、In浸出率分别为96.35%、98.38%、92.40%,浸出较完全。氧压浸出渣中ICP分析和XRD分析结果如表3和图8所示。

表3 氧压浸出渣的ICP分析结果 %

图8 铜冶炼烟尘浸出渣的XRD图谱

由图8看出:浸出渣的主要物相为PbSO4和Bi(OH)SO4·H2O,XRD分析未发现ZnS和CuS等金属硫化物,表明氧压酸浸反应较完全。浸出液经进一步净化除杂,回收铜、锌、铟,砷在除铁过程中形成砷铁渣,可集中固化处理。铜冶炼烟尘中的铅、铋等在浸出渣中得到富集。

3 结论

铜冶炼烟尘中含有Pb、Zn、Cu、In、Bi等元素,主要物相为硫化物或氧化物。用硫酸加氧浸出,可将Zn、Cu、In等有价金属转入溶液。适宜条件下,Cu、Zn、In浸出率可达96.35%、98.38%、92.40%,得到充分浸出。浸出渣的主要物相为PbSO4和Bi(OH)SO4·H2O,Bi、Sn等元素也得到富集。