煤矿动力灾害前兆信息传感技术发展与应用

郭 清 华

(1.中国煤炭科工集团重庆研究院有限公司,重庆 400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

0 引 言

我国煤炭资源赋存条件复杂,井工煤矿约占95%,平均开采深度已达到600 m以上,恶劣的地质条件给煤矿生产带来了严重的动力灾害事故。煤矿动力灾害主要包括冲击地压、煤与瓦斯突出及突水等事故[1-5]。随着煤矿开采深度逐年增加,导致煤矿动力灾害越发频繁。煤矿动力灾害不仅可能造成重大的人员伤亡,还可能严重摧毁巷道等采掘空间,破坏通风系统,灾害过程往往伴随瓦斯涌出异常,进而诱发重特大瓦斯爆炸事故,造成群死群伤。2005年辽宁阜新孙家湾煤矿海州立井由于冲击地压造成大量瓦斯异常涌出和积聚,引发重大瓦斯爆炸事故,造成214人死亡。2009年黑龙江鹤岗新兴煤矿因爆破作业诱发煤岩与瓦斯突出,因瓦斯爆炸造成108人死亡。2010年河南洛阳伊川国民煤业公司因井下工作面回风巷掘进施工诱发煤与瓦斯突出,瓦斯涌出发生爆炸,造成48人遇难。

21世纪初,我国相继开展了国家重点基础研究发展计划(973计划)“煤炭深部开采中的动力灾害机理与防治基础研究”“预防煤矿瓦斯动力灾害的基础研究”等科研项目,推动了我国煤矿动力灾害机理和防治的基础理论研究。总体而言,现有煤矿典型动力灾害理论对于高应力场、复杂裂隙场等多物理场耦合条件下的灾害形成过程及演化机制仍有待深入,相应的灾害前兆信息传感传输技术、风险辨识级预警技术发展滞后,导致了动力灾害预警的盲目性和不确定性。

“十三五”以来,国家不断加大对煤矿动力灾害风险判识及监控预警的研究投入,随着对煤矿动力灾害灾变机理、风险判别及预警技术体系的研究需求,对动力灾害前兆信息传感技术及装备提出了新的需求和挑战,亟需解决动力灾害有效信息监测技术缺少、传感设备精度低、稳定性差、对灾害的提前预警不准确等难题。

1 煤矿动力灾害监测技术发展趋势

以冲击地压、煤与瓦斯突出为主的煤矿动力灾害监测技术和预警方法纷繁复杂,根据监测目标与原理主要分为岩石力学方法、地球物理方法2类[6-7]。岩石力学方法属于直观接触式监测方法,主要以监测煤矿动力灾害发生前围岩变形、离层、应力变化、动力现象等特征为主,包括钻屑法、钻孔应力法、围岩变形测量法等。地球物理方法属于非接触式、远程监测方法,主要监测煤岩破坏时释放出的弹性波、电磁波等信号来预警和定位,主要包括微震法、地音法、电磁辐射法等[8]。原煤炭科学研究总院北京开采研究所研发的采动应力监测系统,实现监测数据自动采集和在线传输,由于受限当时应力传感技术的发展,该系统只能监测煤体垂直方向相对应力值,无法还原测点真实的空间三维应力状态;传统矿震监测系统大多采用机械式电子器件,抗干扰、信号传输能力较差,且检测频率范围窄、精度低;煤矿井下瓦斯传感器存在测量精度低、测点布置少、调教周期短等问题[9]。因此,亟需研制基于新传感原理的设备,解决灾害前兆信息全面、准确测量的问题。

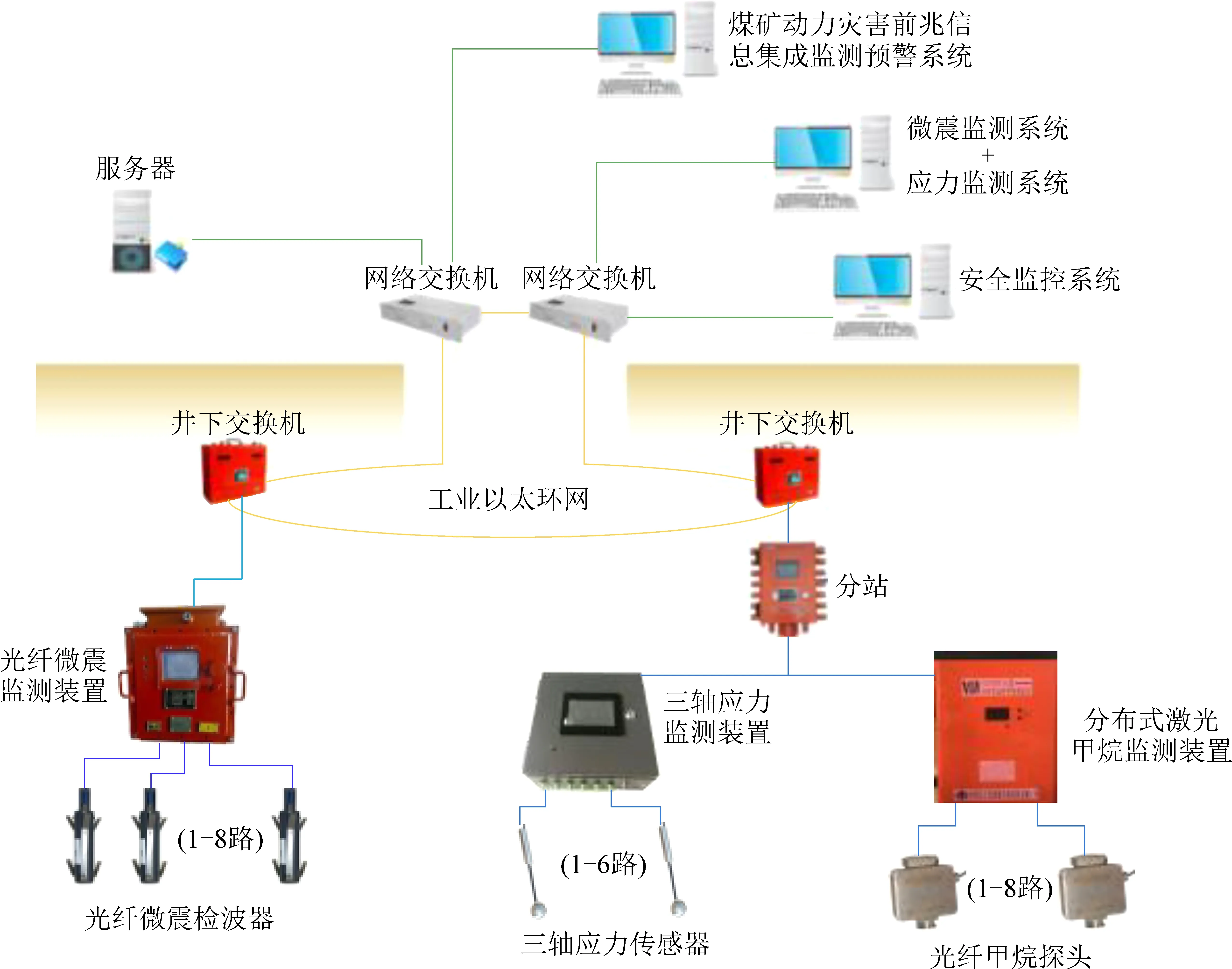

基于煤矿动力灾害是煤矿开采过程中应力场扰动所诱发的微破裂触发、发展、贯通等煤岩破裂过程失稳的结果,因此煤岩微破裂前兆是冲击地压、煤与瓦斯突出等煤矿动力灾害的共性特征[10]。从采动应力扰动诱发动力灾害的本质出发,构建以微震监测、应力动态监测及煤矿环境监测三大系统配合的煤矿动力灾害前兆信息集成监测技术体系(图1)。微震监测系统作为区域性监测手段,能够监测到位置、能量等宏观数据;应力动态监测系统作为临场性监测手段,以危险性预警为目的,能够得到实时的冲击危险区域和危险程度;再结合煤矿环境监测系统监测的瓦斯涌出动态指标数据对煤与瓦斯突出现象进行准确监测。

图1 煤矿动力灾害前兆信息集成监测技术体系Fig.1 Integrated monitoring technology system of dynamic disasters precursory information

2 动力灾害前兆信息传感技术研究

通过“十三五”国家重点研发计划项目“煤矿典型动力灾害风险判识及监控预警技术研究”在煤矿动力灾害前兆信息传感技术方面的研究攻关,包括微震、应力、瓦斯体积分数等灾害前兆信息监测技术方面取得了突破,解决了微震检测存在频率范围窄、精度低,应力存在检测维度单一、真实性较差,瓦斯体积分数检测存在精度低,调校周期短等问题。通过结合光纤微震、三轴采动应力、分布式多点激光甲烷等多参量检测技术,能够有效弥补传统监测技术的不足,及时捕捉动力灾害微破裂活动的内在时空联系和前兆特征,实现灾害前兆信息的深度感知和高精度检测。

2.1 光纤微震监测技术

山东微感光电子有限公司所研究的光纤微震监测技术采用光纤光栅传感原理,结合微震检测模型仿真分析进行光纤微震传感研究,再采用对称微结构加速度传感技术和高灵敏度解调方法,扩大微震传感器频带检测范围,提高了灵敏度。

2.1.1 宽频高灵敏度光纤微震传感技术

光纤微震检波器主要由光纤光栅加速度传感器构成,其灵敏度较高、稳定性好、本质安全,但其固有频率普遍较低,严重影响了小微震事件的探测效果。针对光纤光栅加速度传感器响应频带窄的问题,设计了基于柔性铰链的光纤光栅三分量微震传感器(简称光纤微震传感器)。

基于柔性铰链的光纤微震传感器,其内部结构示意如图2所示。在壳体内设置有L形基座和3个单轴柔性铰链,其中两个单轴柔性铰链固定于L形基座的长臂上,另一个单轴柔性铰链固定于L形基座的短臂上,3个单轴柔性铰链的敏感轴均互相垂直;每个单轴柔性铰链的一端均为固定端,其固定在L形基座上,另一端均为自由端。该加速度传感器X方向光纤光栅,Y方向光纤光栅和Z方向光纤光栅的中心波长为1 548.5 nm左右,施加一定的预应力后,3个轴向上的光纤光栅,中心波长变为1 549 nm左右,使光纤光栅能在铰链的作用下伸长或缩短了。光纤光栅三分量加速度传感器如图3所示,其直径为53 mm,长度为120 mm,重量1.2 kg,可进行深孔安装或垂直安装在底板1 m以上长的锚杆上。该传感器采用芯体一体化加工,具有宽频率响应范围、高灵敏度和低交叉轴敏感度等优点,其可同时记录纵波、横波和转换波,能全面反映岩体震动情况,避免了单分量拾震造成的数据残缺或丢失。

1—壳体;2—L形基座;3—X方向柔性铰链;4—X方向光纤光栅;5—Y方向柔性铰链;6—Y方向光纤光栅;7—Z方向光纤光栅图2 光纤微震传感器及内部结构Fig.2 Fiber bragg grating three-component acceleration sensor

2.1.2 微震震源高精度定位方法

通过在煤矿巷道布置光纤微震传感器,接收震动波信号,结合传感器坐标、岩层波速等数据可实现震源位置反演[12-13]。光纤微震传感器的布置受隧道狭小巷道空间的制约,受此影响震源反演定位的误差将会大幅增加。采用线性方法进行震源定位反演,对测点布置做线性无关优化,测点布置三维方向非等间距,做到无序排列,增大测点之间的安装深度差。采用中心化、行平衡预处理法和Tikhonov正则化组合优化算法,提升震源定位精度。

震相识别采用STA/LTA(Short-Term Averaging/ Long-Term Averaging)方法。STA/LTA方法的基本原理是:用STA和LTA之比来反映信号幅度、频率等特征的变化;当微震信号到来时,STA/LTA的值会有一个突变,当其比值大于某一设定阈值R时,则判定为有效信号。R的计算公式为

(1)

式中,L和M分别为长、短时间窗内的样本数;FC(i)为特征函数;STA为短期均值;LTA为长期均值。

2.1.3 光纤微震监测系统技术指标及应用

研制的光纤微震监测装置及系统主要包括光纤微震传感器、微震数据采集分站、光纤微震监测装置主机及上位机。系统实现了8个通道同步监测,微震频率范围达到了0.5~300 Hz,灵敏度提升到10-4g;系统的响应时间小于15 s,标校周期大于120 d。

系统在山东能源集团下属具有高冲击地压倾向的矿井进行现场应用示范,在功能上与国外同类系统基本一致,在局部区域上进行检测灵敏度更高、获得的微震事件和能级更低;采用的微震监测数据中心化、行平衡预处理法和Tikhonov正则化算法,经现场试验数据验证,系统最小定位误差约为3 m,平均定位误差约为11 m,更好满足冲击低压等典型动力灾害对检测技术的需求,达到了工程实际应用要求。

图3 光纤微震监测系统Fig.3 Optical fiber microseismic monitoring system

2.2 光纤光栅三轴应力传感技术

中国科学院武汉岩土力学研究所研究的三轴应力传感技术,是在现有单轴应力检测技术的基础上,进行三轴应力检测技术研究,结合数字滤波技术消除应力交叉干扰,实现多维度应力信息检测,提高数据的准确性。光纤光栅式三轴应力传感器(简称“三轴应力传感器”)充分利用到波分复用技术WDM(Wavelength Division Multiplexing),将多种不同波长的光载波信号耦合到同一根光纤中进行传输,经解分波器将各种波长的光载波分离,然后由光接收机作进一步处理以恢复原信号。

2.2.1 三轴应力传感器探头设计

在三维空间坐标系统,某一测点的应力状态由6个不同的应力分量组成,其中包括3个正应力分量(σx,σy,σz)和3个剪应力分量(τxy,τyz,τzx),而压应力传感器测得的应力只能是正应力,每一个测点至少测得6个相互独立的的正应力值(σn1,σn2,σn3,σn4,σn5,σn6),才能确定该点的应力状态[14-16]。设计的三轴应力传感器,以光纤光栅作为内部传感元件,在实心球体上布设6个不同方向的传感单元(图4),可测得6个独立方向的正应力,然后利用坐标变换方程求解,即可获得该点的应力状态,简化了测试步骤,提高了测试准确率。传感器外观为球形直径为80 mm,传感面直径为10 mm,外凸出球形外壳高度1 mm,球形外壳厚2 mm(图5)。

①~⑥—光栅传感面; 1、2、4—支撑梁;3—光缆固定孔座;5—球体外壳图4 传感单元布置Fig.4 Layout of sensing unit

图5 三轴应力传感器Fig.5 Triaxial stress sensor

当光纤光栅轴向变形的产生,通过解调仪测量传感单元受压变形的波长变化变量Δλ;再经过标定系数K反算,能够通过各传感单元波长改变量求出对应的外部荷载实际值。由传感面直径D,可以计算出传感面外表面压强即所承受的压应力大小:

(2)

根据上式,通过传感器6个面的压应力大小P求出该测点的应力状态,进而求出该点的主应力大小和方向,即实际地应力值。

研制的三轴应力传感器通过标定试验测试,获得了三轴应力传感器各个传感面的输出波长变化量与外荷载的关系曲线,并对输出波长变化量与外荷载值进行了线性拟合,如图6所示。在预设的30 MPa量程内,传感单元的传感特性曲线始终保持稳定,其工作量程为0~30 MPa,其灵敏度在50~150 pm/MPa。

图6 传感器输出波长变化量与外荷载关系曲线Fig.6 Curve of the relationship between the change of wavelength and the external load

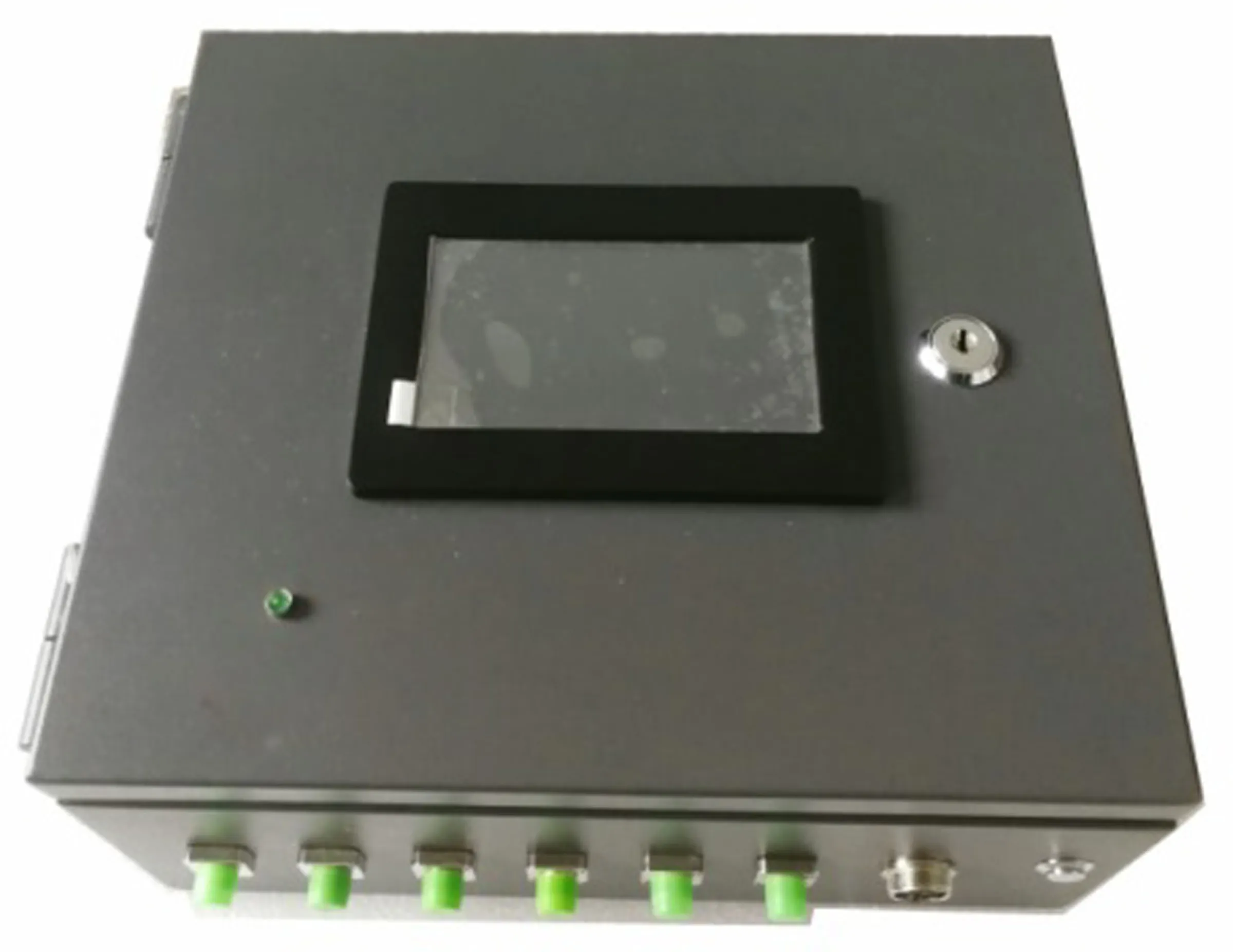

2.2.2 三轴应力传感器主机

三轴应力传感器主机主要将三轴应力传感器6个传感单元的光信号进行检测和解调,计算对应的6个不同的传感面上的正应力值,再将6个面的正应力值合成为该测量点的三维空间应力矢量。主机主要由主板、光纤光栅解调仪、触摸显示屏、485通讯接口及网口组成。本安型组网式光纤光栅解调仪主要实现光纤光栅输出的光信号波长解调。

组网式矿用本安型三轴应力传感器主机,如图7所示,它含有扫描激光光源,可同时测量6路光谱信号,具有光谱查询功能;其测量光谱动态范围大、长期稳定性好、精度高等。

2.2.3 三轴应力监测装置技术指标及应用

三轴应力监测装置波长范围1 510~1 590 nm,测量通道6路,压力范围0~30 MPa;测量误差为3%,通信接口RS485。在平顶山天安煤业股份有限公司平煤四矿31060机巷高抽巷进行流变应力恢复法地应力测试,数据见表1。

图7 三轴应力传感器主机Fig.7 Triaxial stress sensor host

表1 31060机巷高抽巷最大及最小水平应力及垂直应力

2.3 分布式多点激光甲烷检测技术

中煤科工集团重庆研究院有限公司所研究的分布式多点激光甲烷检测技术基于激光吸收光谱原理,利用光纤光路复用技术,结合参考气室自校正技术实现关键区域多个测点瓦斯体积分数同步精度测量,提高传感器的稳定性和测量精度。

2.3.1 分布式多点激光甲烷监测装置架构设计

分布式激光甲烷监测装置的系统架构框图如图8所示,激光器温控驱动模块控制下,触发1 653 nm的激光光波,光波经多路光分束器转换成8路光波,经过光缆传输至各测量气室,通过光电探测器将光信号转换成电信号,经过放大、滤波、锁相、相关等信号处理,得到待测信号的一次谐波和2次谐波波形,最后通过数值分析反演得到待测甲烷气体的浓度。为提高系统的稳定性,将第8路甲烷测量气室替换为密封甲烷的参考气室,作为系统的参考通道光路;通过内置甲烷浓度恒定的参考气室,用于自动锁定激光器出射中心波长和光谱范围,并根据解算的参考气室内甲烷的浓度值对系统检测值进行实时修正[17-18]。

2.3.2 光路信号同步数据采集与处理技术

为满足8光路信号同步数据采集和解析以及测量响应时间15 s的需求,设计了基于FPGA的多通道高速数字信号处理电路,其硬件架构设计如图9所示。

图8 分布式多点激光甲烷检测系统组成Fig.8 Block of distributed multi-point laser methane detection system

图9 光路信号同步采集架构设计Fig.9 Optical signal synchronization acquisition architecture

8光路信号同步采集模块采用美国XILINX公司XC3S400 AN系列的 FPGA芯片,ADI公司的8路高速同步采样ADC芯片,结合单片机和程控放大电路,进行光电转换信号的增益自调节。MCU通过串口电路,接收到来自主板发送的各通道光强数据,再结合增益自调节算法进行实时光强自适应放大;FPGA芯片控制ADC进行8路模拟信号的同步采集,然后将各通道采集的数字信号进行高速谐波解调,实现同步采样8路测量气室的浓度吸收信号,最后解析出对应测量气室的甲烷体积分数值并将浓度数据通过主板的数据交互接口,上传到主板电路。

2.3.3 分布式多点激光甲烷监测装置技术指标及应用

分布式多点激光甲烷监测装置及系统(图10),实现了8个通道同步高精度测量,测量范围(0~100)%CH4,测量误差不超过±3%,响应时间达到10 s,标校周期达到120 d以上。

该系统在山西新景矿煤业有限责任公司井下工作面巷道安装试运行。系统在近3个月的工作过程中,其测量数据几乎保持一致,且计算出来的绝对误差不超过±0.03%;同时通过2.55%CH4标气进行通气试验,8个测点线性精度未发生漂移,测量误差在±3%以内。

图10 分布式多点激光甲烷监测装置Fig.10 Distributed multi-point laser methane monitoring device

3 煤矿动力灾害前兆信息集成监测预警系统

基于最新研究开发的光纤微震监测系统、三轴应力动态监测系统,结合装配了分布式激光甲烷监测装置的煤矿安全监控系统,三大系统通过多系统数据共享、挖掘及融合技术构建了煤矿动力灾害前兆信息集成监测预警系统架构,并在山西新景矿煤业有限责任公司进行了集中示范应用,如图11所示。将3个系统采集的数据和分析结论,按照统一的数据格式存储到同一个服务器上;煤矿动力灾害前兆信息集成监测预警系统软件通过数据库访问接口,将3个系统的监测数据和分析结论,再进行深度挖掘和融合,得出相应的预报等级。

图11 煤矿动力灾害前兆信息监测预警架构Fig.11 Precursory information monitoring and warning architecture of dynamic disasters precursory information

光纤微震监测系统能够监测井下采动应力诱发的震动位置、能量大小、发展趋势等宏观数据,平均定位误差约11 m;三轴应力动态监测系统通过实时监测工作面超前应力变化动态(图12),找到高应力区及其变化趋势,显示危险区的位置、危险程度等;结合安装了分布式多点激光甲烷监测装置的煤矿安全监控系统,实现采煤工作面瓦斯体积分数的多点高精度同步测量(表2),获得瓦斯动态涌出分布曲线;再结合风速风量传感器和时钟同步技术,计算出工作面放炮后30 min内瓦斯涌出量与爆破落煤量之比V30,巷道瓦斯涌出过程不同循环涌出量的变异系数KV等瓦斯涌出动态指标;然后通过煤矿动力灾害前兆信息监测预警主机的风险判识和预警专家系统实现井下动力灾害的预警预报。

图12 三轴应力传感器实测应力曲线Fig.12 Triaxial stress sensor measured stress curve

表2 分布式多点激光甲烷监测装置监测数据Table 2 Monitoring data of distributed multipoint laser Methane Monitoring Device

4 结 语

研究了煤矿动力灾害监测技术的发展趋势;分析了微震、应力、瓦斯体积分数等传感技术之前存在各种问题;开展了光纤光栅微震、三轴应力、分布式多点激光甲烷等多参量光学传感技术的深入研究。研制的光纤微震监测装置及系统,微震频率范围达到了0.5~300 Hz,平均定位误差约为11 m;研制的三轴应力监测装置,实现了三维空间中,应力向量的测量,测量通道6路,测量误差为3%;研制的分布式多点激光甲烷监测装置及系统,实现了8通道同步测量,测量误差不超过±3%,标校周期达到120 d以上。最后,提出并构建了以微震监测、应力动态监测及煤矿环境监测三大系统相融合的煤矿动力灾害前兆信息集成监测技术架构。