压缩强化解吸的新型吸附制冷系统性能研究

胡 皓 高 鹏 金胜祥 武卫东 杨其国

(上海理工大学能源与动力工程学院 上海 200093)

冷链作为能源体系中的重要一环,因其能耗高[1],成为“碳达峰”的重点工作之一。创新低碳制冷技术,充分利用太阳能等可再生能源[2],减少制冷能耗,均是降低冷链碳排放[3]的有效措施。

冷库在冷链能源体系中具有重要作用,国内外发展前景良好[4]。冷库预冷冷藏温度范围一般为-18~0 ℃[5],目前蒸气压缩制冷系统因结构简单、初始成本低等优势,在冷库中广泛应用,但低蒸发温度使蒸气压缩制冷系统压缩机压比较大,导致电力消耗大、能效低,增加贮藏成本[6]。

利用太阳能光热转换制冷,既可满足冷库冷量需求,又可降低贮藏成本。太阳能光热转换用于冷库的典型制冷技术是液体吸收式制冷和固体吸附式制冷。相比液体吸收式制冷,固体吸附式制冷具有无运动部件、结构简单、成本低、易维护[7]、无复杂精馏装置[8]等优势,但低温吸附制冷需100 ℃以上的驱动热源。Pan Q. W. 等[9]研究了氯化钙/活性炭-氨复合吸附剂的吸附制冷系统,研究表明,蒸发温度为-5 ℃、冷凝温度为25 ℃时,驱动热源温度为130 ℃。

太阳能具有不稳定性[10],普通真空管太阳能集热器出水温度为55~95 ℃[11],难以满足低温吸附制冷对驱动热源温度的要求(不低于100 ℃)。所以,目前太阳能的回收利用在一定程度上受限,仅常用于制冷温度高于5 ℃的空调制冷中[12]。

吸附式制冷系统的驱动热源温度与系统循环方式、吸附剂性能等有关[13]。Xu S. Z. 等[14]研究了活性炭-氨多级吸附制冷系统,研究表明,蒸发温度为-25 ℃、冷凝温度为40 ℃时,驱动热源温度可低至70 ℃。采用多级循环替代单级循环,降低了解吸压力、解吸温度,但随着级数增加,系统结构复杂、循环吸附量减少、制冷功率降低,多级循环COP降至0.006。金哲权[15]针对氯化钙-氨吸附/解吸过程传热传质性能进行数值模拟,研究表明,固化复合吸附剂能提高吸附剂的导热性能。膨胀石墨作为固化复合吸附剂的基质之一,其多孔介质可提高复合材料导热性能[16]。赵彦杰等[17]研究了硫化膨胀石墨/氯化钙固化复合吸附剂吸附性能,结果表明,采用硫化膨胀石墨作为基质的固化复合吸附剂制冷性能优于传统吸附制冷。武卫东等[18]对含有不同添加剂的沸石分子筛混合吸附剂性能进行实验研究,结果表明,添加微米级铝粉的混合吸附剂综合性能最好。采用物理、化学手段改变吸附剂的性能、结构[19],可提高传热传质效果、降低吸附制冷对热源温度的要求,但仅能使热源温度接近解吸温度,难以灵活调节解吸温度,适应热源温度变化。

为解决上述问题,本文提出一种压缩强化解吸的新型吸附制冷系统,采用耦合压缩抽气降压技术灵活调整吸附床解吸压力、解吸温度,以适应温度不稳定的太阳能热水;相比传统蒸气压缩制冷系统,新型系统解吸反应可提高压缩机吸气压力、降低压缩机压比、减小压缩机功耗、提高制冷能效。本文制备氯化锶/硫化膨胀石墨固化复合吸附剂,采用氨为制冷剂,搭建吸附单元管性能测试系统,获得吸附单元管的吸附/解吸性能,结合热力学模型分析新型系统的制冷性能。

1 压缩强化解吸的吸附制冷系统

1.1 系统循环原理

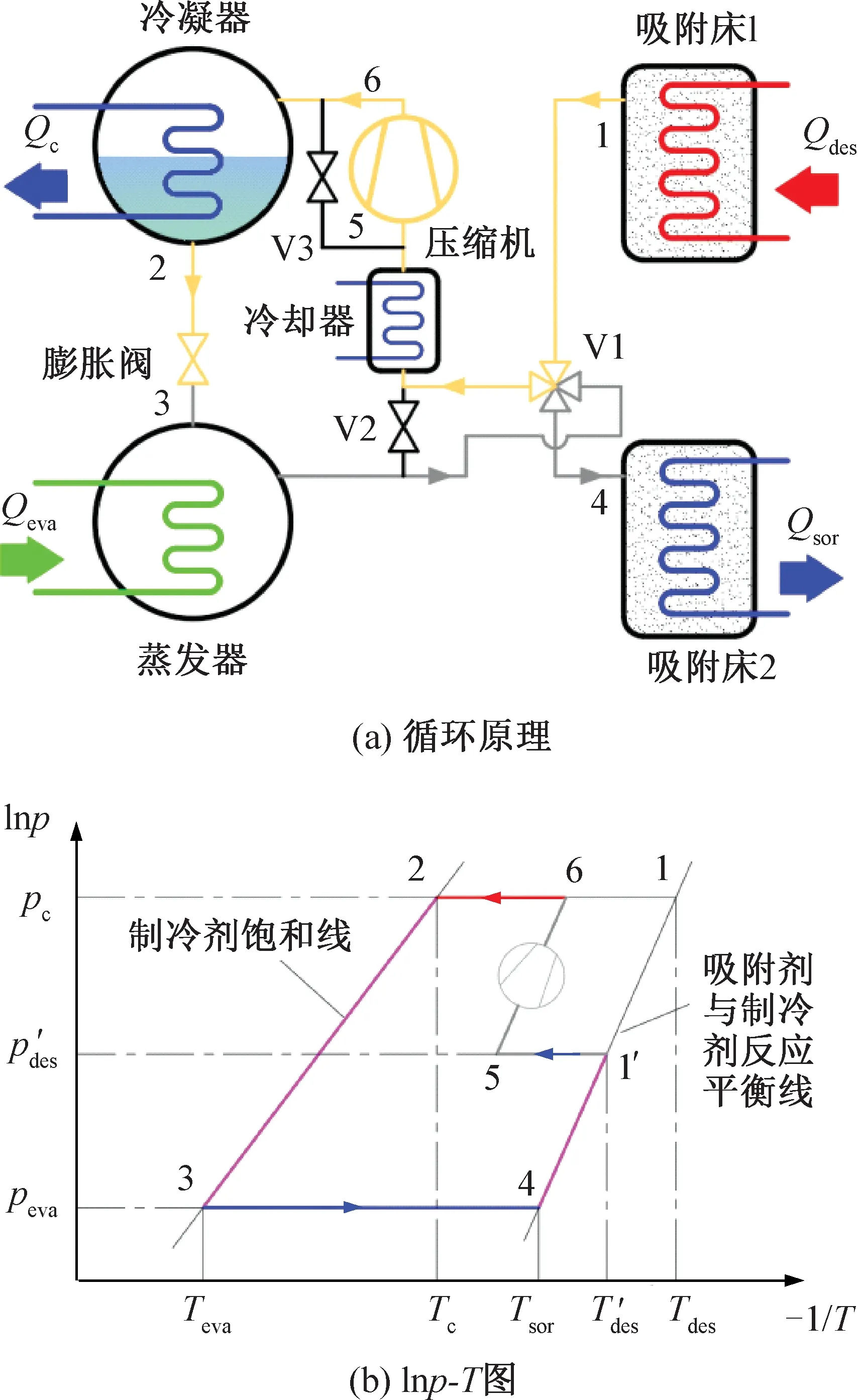

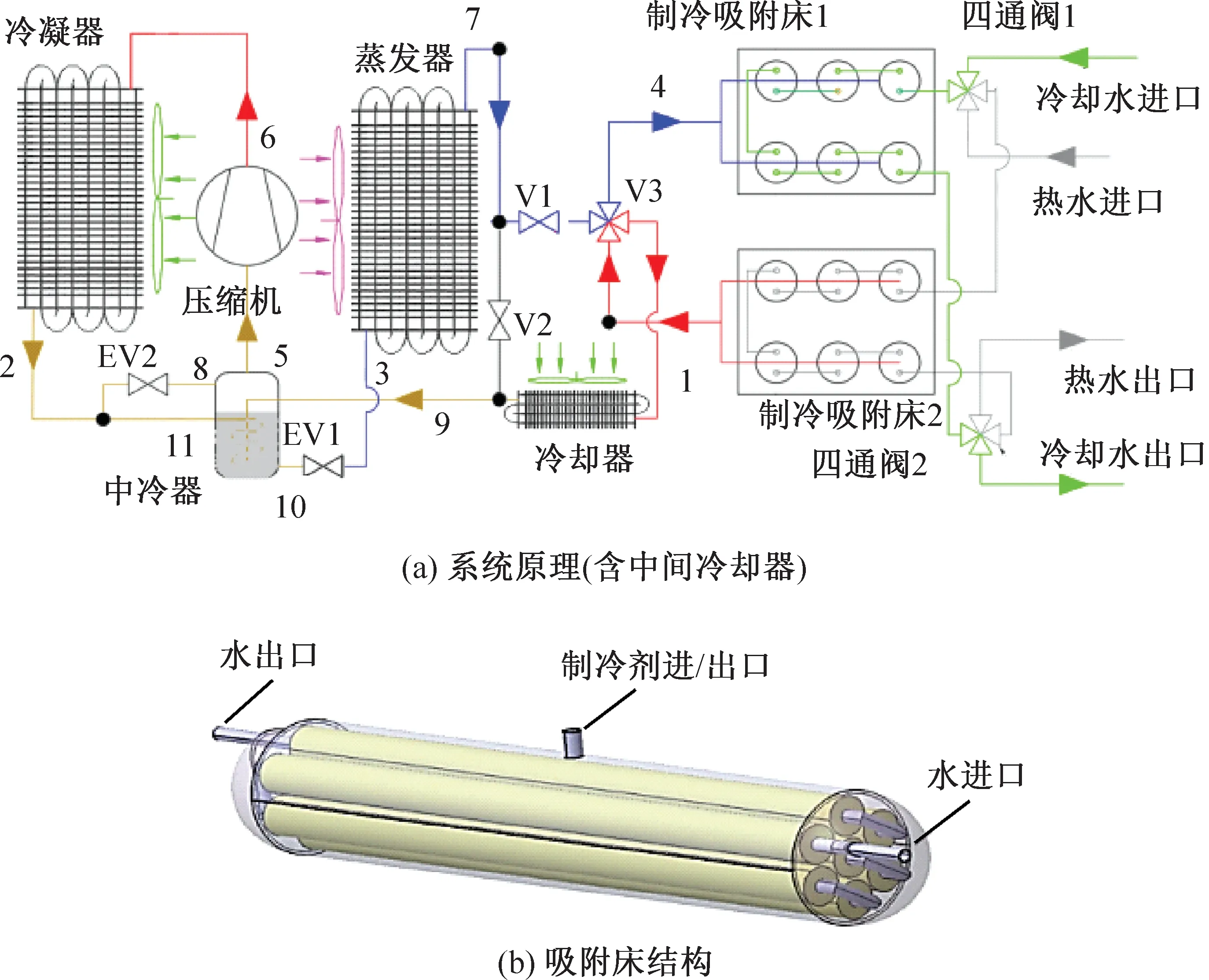

压缩强化解吸的吸附制冷系统(简称:新型系统)如图1所示。该系统由两个相同制冷吸附床(吸附床1和吸附床2)、压缩机、蒸发器、冷凝器、膨胀阀、冷却器、阀门等组成。

图1 压缩强化解吸的吸附制冷系统Fig.1 Novel compression-assisted decomposition chemisorption refrigeration system

新型系统工作原理如下:

1)工作阶段1:吸附床1被热水加热发生解吸反应,吸附床2被冷却水冷却发生吸附反应。吸附床1被热源加热,在压缩机抽吸作用下,解吸温度由Tdes降至Tdes′,解吸压力为pdes′,解吸出的制冷剂冷却压缩进入冷凝器冷凝放热,节流蒸发吸热制冷,最后被吸附床2中吸附剂吸附,吸附床2通入冷却水带走吸附反应热。

2)工作阶段2:当吸附床1解吸完全,同时吸附床2达到吸附完全时,切换阀门V1,吸附床1被冷却水冷却发生吸附反应,吸附床2被热源加热发生解吸反应。

3)在缺乏太阳能热水作为驱动热源时,系统可切换阀门,采用蒸气压缩制冷,满足冷库冷量需求。

1.2 吸附工质对筛选

吸附制冷系统低温制冷时,常使用金属氯化物-氨作为制冷工质对。不同金属氯化物与氨的反应平衡采用Clapeyron方程[20]进行计算:

(1)

为使系统性能最佳,需根据反应平衡线确定适宜的吸附剂,吸附剂选择主要存在如下3个限制因素:

1)为满足生鲜预冷/冷藏仓库的制冷需求,新型系统蒸发温度范围在-25~0 ℃之间;

2)考虑传热温差,吸附剂的吸附温度Tsor必须高于环境温度T0,环境温度假设为30 ℃;

3)冷凝温度为40 ℃,冷凝压力为1.56 MPa。

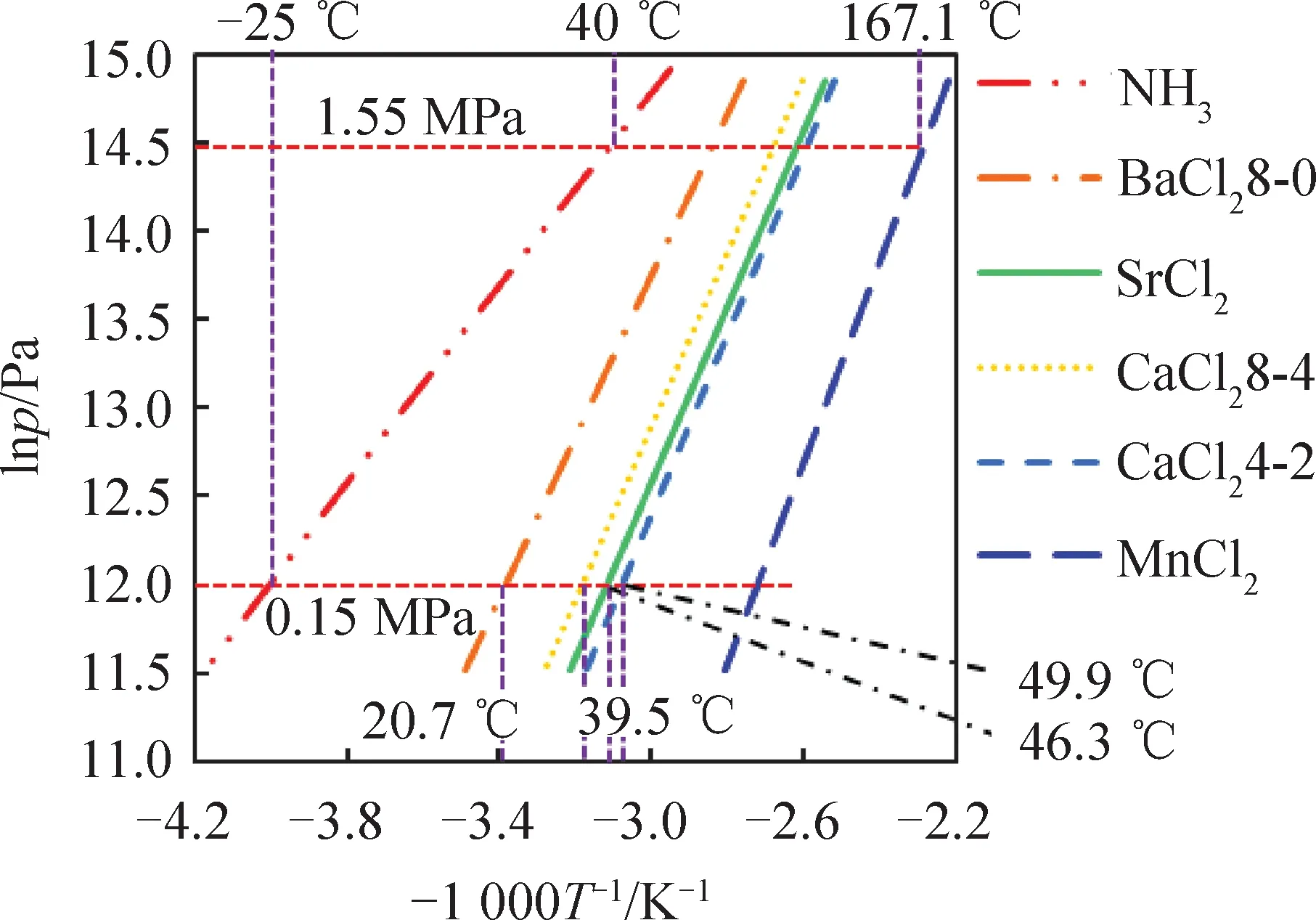

图2所示为不同金属氯化物与氨的反应平衡线,由图2可知,在蒸发温度为-25 ℃时,氨制冷剂吸附压力为0.15 MPa,该蒸发压力下,吸附温度为20.7 ℃的BaCl2无法将吸附热完全散发到环境中,无法进行吸附反应;在冷凝温度为40 ℃工况下,MnCl2吸附剂的解吸温度为167.1 ℃远高于100 ℃,会导致系统功耗大、COP低;CaCl28-4吸附温度为39.5 ℃,相比于CaCl24-2和SrCl2传热温差较小,会造成吸附反应速率较慢;SrCl2吸附剂单位吸附量高于CaCl2吸附剂。SrCl2吸附剂能在蒸发温度为-25~0 ℃、冷凝温度为40 ℃工况下,更好地适应60~100 ℃波动的低品位热源温度,保证较小功耗及较高COP,因此本文采用SrCl2作为吸附剂。

图2 不同金属氯化物与氨的反应平衡线Fig.2 Reaction equilibrium lines of different metal chlorides

2 固化复合吸附剂的性能测试

2.1 实验测试系统

为强化吸附剂传热传质性能,选用硫化膨胀石墨(ENG-TSA)为基质制备固化复合吸附剂[21]。吸附床是新型系统的核心部件,吸附床由多根SrCl2/ENG-TSA固化复合吸附单元管组成,单元管直接决定新型系统的制冷性能,其结构如图3所示。

图3 氯化锶/硫化膨胀石墨吸附单元管Fig.3 Adsorbent unit tube of SrCl2/ENG-TSA

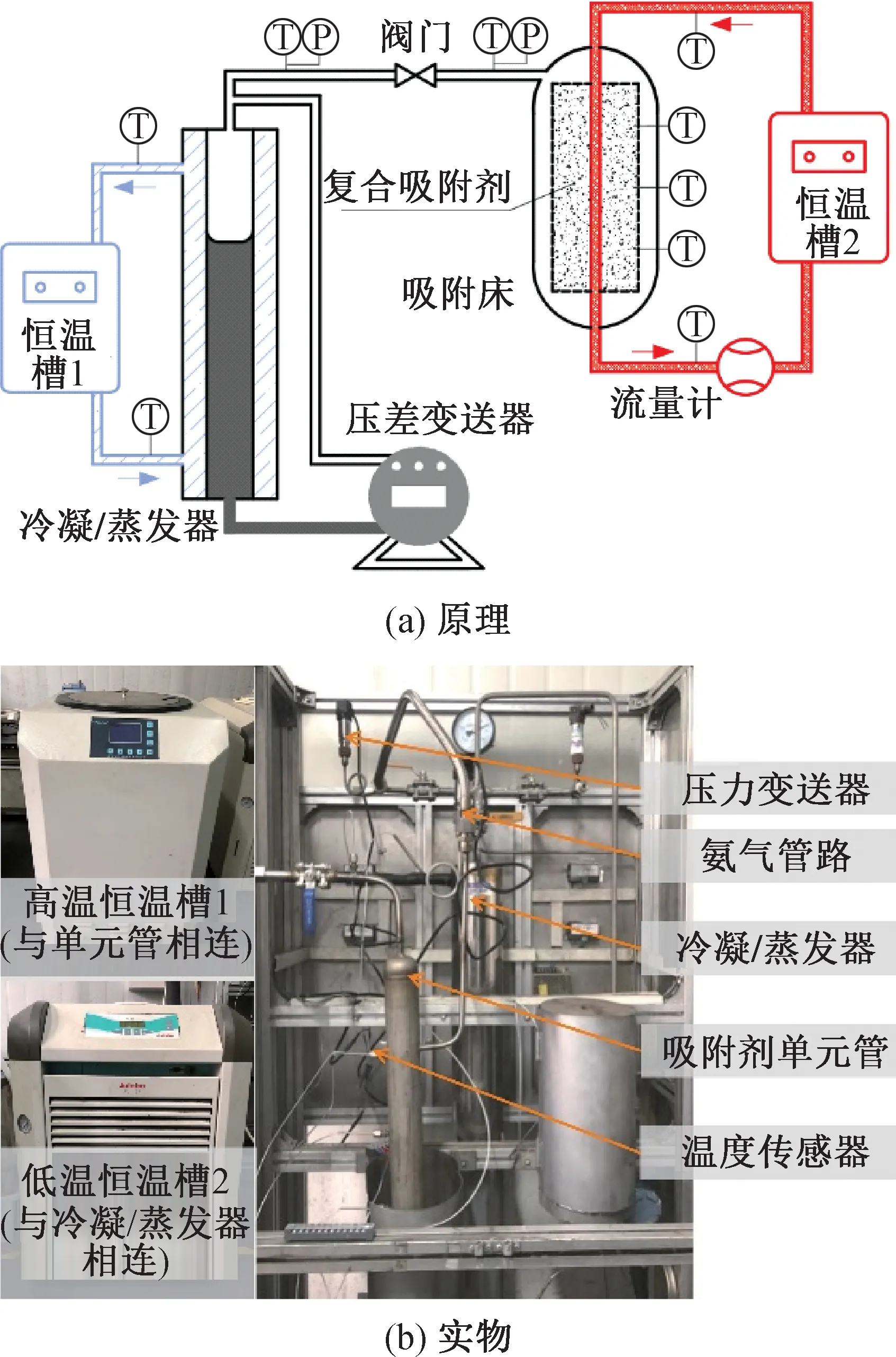

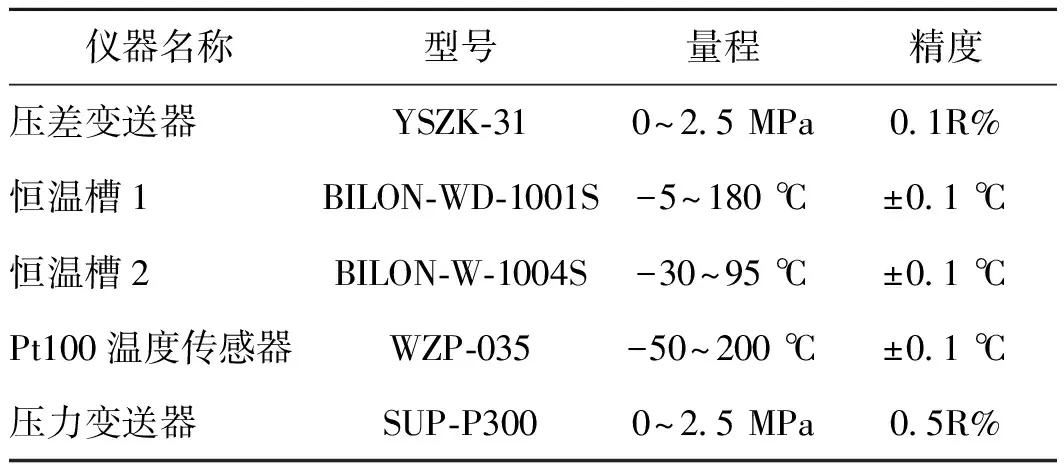

本文搭建的吸附单元管性能测试系统如图4所示。由图4可知,该系统由一根SrCl2/ENG-TSA固化复合吸附单元管、一个蒸发/冷凝器、一个压差变送器、恒温槽1、恒温槽2、若干个温度传感器、两个压力传感器组成。实验测试系统采用的主要设备仪器如表1所示。

吸附单元管通过恒温槽2中的水循环流动进行加热和冷却,蒸发/冷凝温度通过恒温槽1中循环流动的乙二醇溶液进行控制;实验中吸附床温度变化范围为70~90 ℃,温度变化梯度为5 ℃;蒸发温度变化范围为-15~5 ℃,温度变化梯度为5 ℃。

图4 吸附单元管性能测试系统Fig.4 Performance test system of adsorbent unit tube

表1 实验测试系统设备仪器Tab.1 Equipment instruments of experiment test system

2.2 实验过程

实验分为吸附、解吸两个阶段进行,实验步骤如下:

1)解吸过程:恒温槽2通过水加热吸附床,恒温槽1通过乙二醇溶液冷却冷凝/蒸发器。当吸附床进水温度和冷凝/蒸发器进水温度达到设定值时,打开阀门,从吸附床解吸出的制冷剂流到冷凝/蒸发器冷凝,该过程持续到冷凝/蒸发器中氨液柱压差不再发生剧烈变化,系统达到解吸平衡状态,关闭阀门,解吸过程结束。

2)吸附过程:恒温槽2通过水冷却吸附床,恒温槽1通过乙二醇溶液加热冷凝/蒸发器。当吸附床进水温度和冷凝/蒸发器进水温度达到设定值时,缓慢打开阀门,从冷凝/蒸发器中蒸发出的制冷剂被吸附床吸附,该过程持续到冷凝/蒸发器中氨液柱压差不发生剧烈变化停止,系统达到吸附平衡状态,关闭阀门,吸附过程结束。

通过记录压差变送器变化值Δp,计算解吸/吸附量:

(2)

2.3 实验测试结果

为保证新型系统的连续制冷效果,需确定最佳解吸压力,最佳解吸压力确定原则:1)最佳解吸压力下,解吸反应时间略短于吸附反应时间;2)最佳解吸压力下,解吸量等于吸附量。

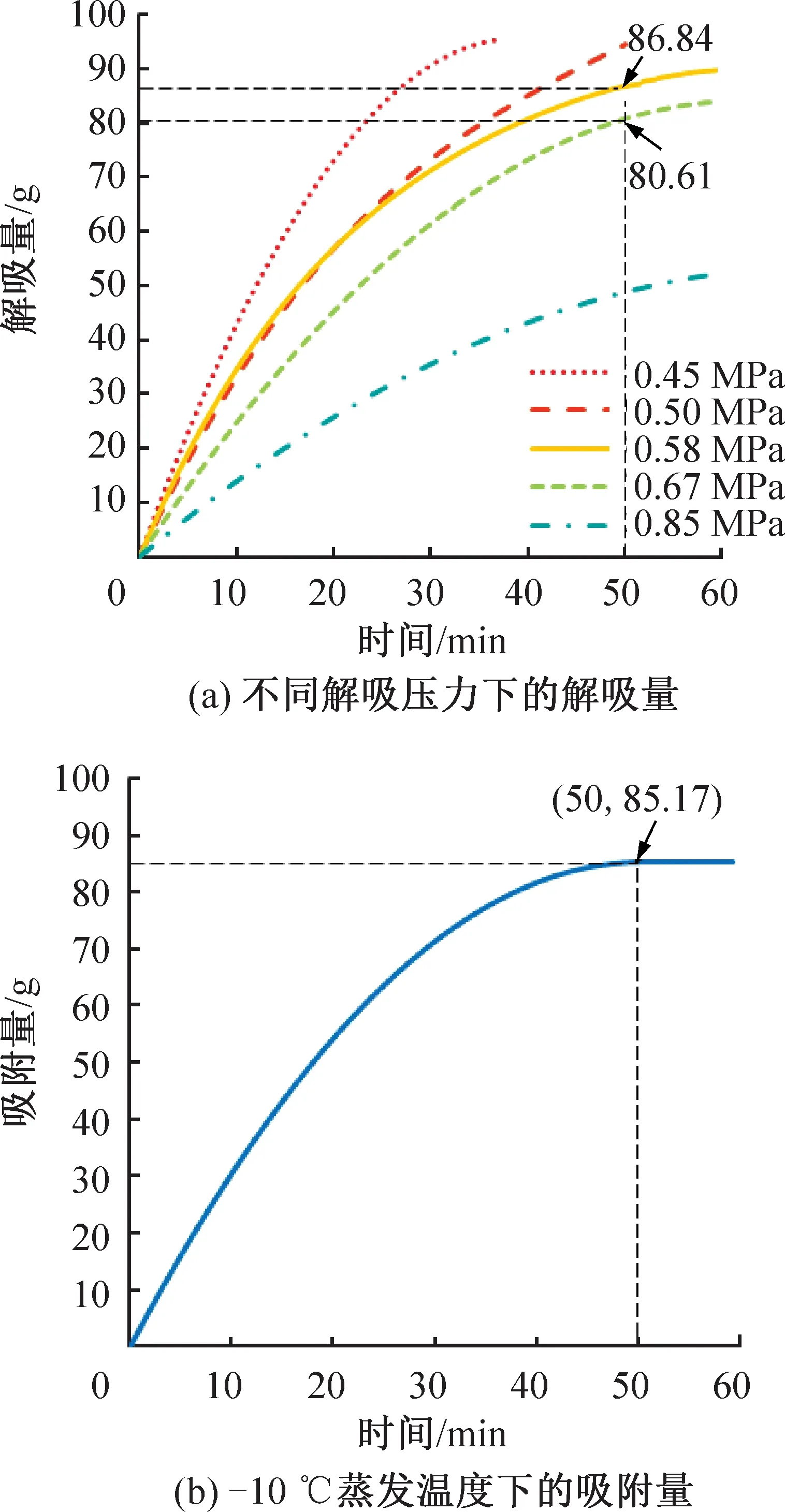

图5 90 ℃热源温度下吸附单元管的性能Fig.5 Performance of adsorption unit tube at 90 ℃ heat source temperature

图5(a)所示为90 ℃热源温度、不同解吸压力下解吸量随解吸时间的变化。由图5(a)可知,解吸量随时间增加而增加,解吸速率逐渐降低;相同时间内解吸量随解吸压力的升高而降低,在50 min时,解吸压力为0.58、0.67 MPa时的解吸量分别为86.84、80.61 g。这是因为解吸压力会影响SrCl2/ENG-TSA固化复合吸附剂与氨制冷剂化学反应的速率,解吸压力降低,解吸反应速率越高,导致解吸所需时间随着解吸压力降低逐渐减少。图5(b)所示为蒸发温度为-10 ℃时吸附量随吸附时间的变化,吸附速率随时间的增长逐渐变缓,50 min时吸附完全,吸附量为85.17 g。根据最佳解吸压力的确定原则,蒸发温度为-10 ℃时,热源温度为90 ℃时的最佳解吸压力为0.62 MPa。

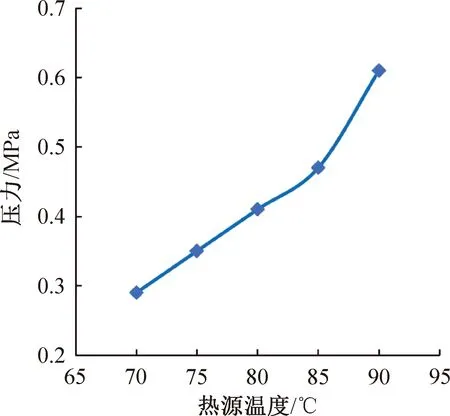

根据上述确定最佳解吸压力的方法,对不同热源温度最佳解吸压力进行测试。蒸发温度为-10 ℃、热源温度在70~90 ℃时的最佳解吸压力如图6所示。由图6可知,随着热源温度升高,解吸压力升高,最佳解吸压力由0.29 MPa逐渐升至0.62 MPa。

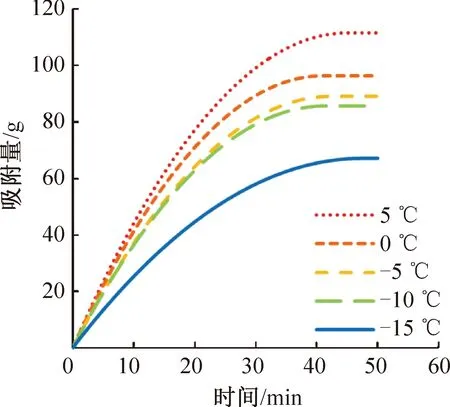

热源温度为90 ℃时,不同蒸发温度下吸附单元管吸附量随时间的变化如图7所示。由图7可知,吸附量随时间增加而增加,随蒸发温度的升高而增加,在50 min时,蒸发温度为-15 ℃的吸附量为67.15 g,蒸发温度为5 ℃的吸附量为111.58 g。这是因为随蒸发温度的升高,吸附单元管内的压力升高,吸附放热温度升高,SrCl2/ENG-TSA固化复合吸附剂对氨制冷剂的吸附速率升高,吸附量增大。

图6 不同热源温度下吸附单元管的最佳解吸压力Fig.6 Optimal desorption pressure at different heat source temperatures

图7 不同蒸发温度下吸附单元管的吸附量Fig.7 Sorption capacity of adsorption unit tube at different evaporation temperatures

3 新型系统性能分析

3.1 系统设计

新型系统原理如图8(a)所示,为降低压缩机吸气过热度,在压缩机前安装了一个中间冷却器,保证进入压缩机吸气口的氨制冷剂始终处于饱和状态,从而降低压缩机排气温度和功耗。新型系统吸附床结构如图8(b)所示。

图8 压缩强化解吸的吸附制冷系统Fig.8 Novel compression-assisted decomposition chemisorption refrigeration system

3.2 系统制冷量Qeva、制冷能效COP

结合实验数据,建立新型系统的热力学模型,将实验获得的新型系统吸附床最佳解吸压力代入热力学模型,通过EES (engineering equation solver)软件计算下列热力学模型公式,获得新型系统的制冷量Qeva,制冷能效比COPelec、COPheat。

吸附床在最佳解吸压力下解吸出的制冷剂进入冷却器降温,冷却器出口制冷剂温度T5(℃)计算如下:

T5=T0+ΔTcooler

(3)

去除过热后的制冷剂进入中间冷却器进行换热,中间冷却器内的能量平衡方程如下:

m8h8+m9h9+m11h11=m5h5+m10h10

(4)

m8h8+m9h9+m11h11=m5h|p=pdes, q=1+

m10h|p=pdes, T=T5+5

(5)

m5=m8+m9

(6)

新型系统的制冷量Qeva(kJ):

Qeva=m11(heva,out-h10)

(7)

假设压缩机等熵效率ηcomp为0.7,新型系统压缩机功耗Wcomp(kJ)和制冷能效比COPelec计算如下:

hcomp,out=h5+(hcomp,out,s-h5)/ηcomp

(8)

Wcomp=m5(hcomp,out-h5)

(9)

COPelec=Qeva/Wcomp

(10)

当考虑吸附剂再生的热能时,系统可采用另一个制冷能效比COPheat作为评价指标:

COPheat=Qeva/Qdes

(11)

解吸过程中的输入热量Qdes(kJ):

Qdes=m1ΔHr

(12)

新型系统的压缩机压比pr:

pr=pc/pdes

(13)

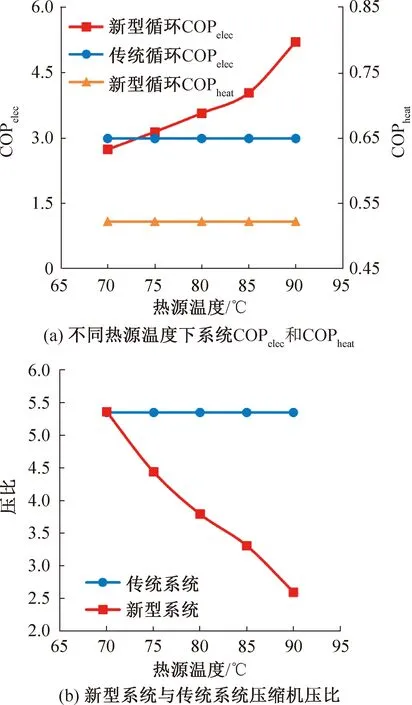

根据上述热力学模型,研究新型系统在蒸发温度为-10 ℃时的性能。图9(a)所示为系统COPelec和COPheat随热源温度的变化,由图9(a)可知,在冷凝温度为40 ℃、蒸发温度为-10 ℃时,新型系统COPelec随热源温度的升高而升高,热源温度为70 ℃时,新型系统COPelec为2.74,热源温度为90 ℃时,新型系统COPelec可达5.21;该工况下,新型系统COPheat恒为0.52。这是因为最佳解吸压力随热源温度升高而增大,导致新型系统压缩机压比随热源温度升高而降低,当热源温度由70 ℃升至90 ℃时,新型系统的压缩机压比由5.36降至2.60(图9(b))。冷凝温度一定时,传统蒸气压缩制冷系统压缩机压比仅与蒸发温度有关,热源温度为70 ℃时,新型系统压缩机压比高于传统氨制冷剂的蒸气压缩系统,COPelec低于传统蒸气压缩系统;热源温度为75~90 ℃时,新型系统压缩机压比低于传统蒸气压缩系统,COPelec显著高于传统蒸气制冷压缩系统。

图9 蒸发温度为-10 ℃时新型系统的性能Fig.9 Performance of the novel system at -10 ℃ evaporation temperature

图10 不同蒸发温度下新型系统COPelec和COPheatFig.10 COPelec and COPheat of the novel system at different evaporation temperatures

综上可知,新型系统可在热源温度为75~90 ℃时高效稳定运行,因此可用普通真空管太阳能集热器产生的热水作为热源,提高太阳能利用率,降低系统初投资。

热源温度为90 ℃时,同一冷凝温度下新型系统COPelec和COPheat随蒸发温度的变化如图10所示。由图10 可知,当蒸发温度在-15~5 ℃之间变化时,新型系统COPelec基本稳定在5.21,传统蒸气压缩制冷系统COPelec随蒸发温度的升高,由2.61升至4.81;新型系统COPheat随蒸发温度略有上升,但基本稳定在0.52。这是因为同一热源温度下,新型系统的最佳解吸压力恒定,压缩机吸气压力稳定,压缩机压比、功耗不变,因此新型系统COPelec保持不变;传统蒸气压缩制冷系统压缩机压比与蒸发温度有关,随着蒸发温度上升,传统蒸气压缩制冷系统压缩机压比减小,压缩机功耗降低,COPelec升高。

基于上述新型系统和传统蒸气压缩制冷系统在蒸发温度为-10 ℃时的COPelec,假设在同一冷库冷量需求下,对不同热源温度下新型系统的经济性进行分析,结果表明,在热源温度为70 ℃时,新型系统相比传统蒸气压缩制冷系统可节电5.0%,在热源温度为90 ℃时,可节电74.2%。采用耦合压缩抽气降压技术显著提高新型系统的节电能力,降低使用成本。

4 结论

本文提出一套压缩强化解吸的吸附制冷系统,以氨为制冷剂、SrCl2为吸附剂,搭建吸附单元管测试系统进行吸附剂吸附、解吸实验,获得新型系统最佳解吸压力,并建立系统热力学模型,得到结论如下:

1)基于耦合压缩抽气降压技术的新型系统,能在驱动热源温度为75~90 ℃下运行,该系统可采用普通真空管太阳能集热器产生的热水作为驱动热源。

2)新型系统在冷凝温度为40 ℃、蒸发温度为-10 ℃、热源温度为90 ℃时,COPelec高达5.21,压缩机压比仅为2.60,相同工况下,以氨为制冷剂的传统蒸气压缩制冷系统COPelec仅为2.99,压比高达5.35。

3)压缩强化解吸的新型吸附制冷系统可高效回收利用太阳能,显著提升系统的制冷能效,提升能源利用率,降低耗电成本,实现生鲜产品的及时预冷、保鲜、冷藏,推动冷链绿色低碳发展。后续工作将结合冷库冷量具体需求,进行太阳能集热器具体设计、测算,进一步深入研究分析新型系统落地使用的性能和经济效益。

本文受上海市青年科技英才扬帆计划(20YF1431400)资助。(The project was supported by the Shanghai Sailing Program(No. 20YF1431400).)

符号说明

Qc——冷凝热,kJ

Qsor——吸附剂吸附过程释放的热量,kJ

Qdes——解吸过程中的输入热量,kJ

Tc——冷凝温度,℃

Teva——蒸发温度,℃

Tsor——吸附剂吸附温度,℃

Tdes——解吸温度,℃

pc——冷凝压力,Pa

pdes——最佳解吸压力,Pa

peva——蒸发压力,Pa

pa——吸附剂进行吸附/解吸反应的压力,Pa

ΔHr——化学反应焓,kJ/kg

ΔSr——化学反应熵,kJ/(kg·K)

T——温度,K

R——摩尔气体常数,J/(mol·K)

ΔmNH3——氨制冷剂的质量变化值,g

Aeva——蒸发/冷凝器的氨传质通道有效截面积,m2

Veva——蒸发/冷凝器的体积,m3

Δp——压差变送器变化值,Pa

v′(Teva)——解吸产生的氨气制冷剂比体积

v″(Teva)——饱和氨气的比体积

g——重力加速度,m/s2

T0——环境温度,℃

ΔTcooler——传热温差,℃,本文取10 ℃

m——氨制冷剂质量,g,下标1、5、8、9、10、11对应图8(a)中各状态点

h——氨制冷剂的焓值,kJ/kg,下标5、8、9、10、11对应图8(a)中各状态点

q——制冷剂的质量流量,kg/s

heva,out——蒸发器出口饱和制冷剂焓值,kJ/kg

hcomp,out——制冷剂经压缩机压缩后的焓值,kJ/kg

hcomp,out,s——制冷剂经压缩机等熵压缩后的焓值,kJ/kg