基于相变蓄冷的风冷模块化数据中心应急供冷单元实验研究及性能分析

黄 彬 郑子鏖 陆高锋 郑春元 李 斌 翟晓强

(1 上海交通大学机械与动力工程学院 上海 200240;2 广东美的暖通设备有限公司 佛山 528000)

数据中心作为互联网的核心基础设施,承担着数据的储存、处理和传递任务,通常要求24 h不间断运行[1]。数据中心一旦发生宕机,将造成巨大的经济损失。据统计:2018年全球约有一半的数据中心发生宕机,其中有1%的事故造成经济损失超过2 000万美元。停电是发生宕机最主要的原因[2-3],停电后,柴油发电机和冷水机组从启动到稳定运行通常需要5~15 min,在此期间,不间断电源系统(uninterruptible power system,UPS)将蓄电池中的直流电能通过逆变器转换成交流电,保证数据中心的连续供电和供冷[4]。然而,该方式要求UPS系统具有较大的容量。

为降低UPS系统的容量,数据中心通常采用蓄冷的方式实现连续供冷。水蓄冷和冰蓄冷因具有易于获取、价格低廉的优势在现有数据中心中得到广泛应用,但前者属于显热传热过程,储能密度小,一般占据较大的建筑空间;后者的蓄冷过程需要将制冷温度降至0 ℃以下,要求专用的制冰机组[5]。模块化数据中心是近年来新兴的一种数据中心,它将IT机柜、空调、不间断电源等产品集成在一起,形成一个完整独立的模块。单个模块的IT负载通常较小,可根据业务需求灵活部署不同规模的数据中心。对于常规的一体化风冷模块化数据中心,单个模块内既没有足够的空间安装冷水罐,也没有用于制冰的机组,缺乏有效的蓄冷途径。相比水蓄冷和冰蓄冷,相变蓄冷具有储能密度大、相变温度适应性好等优势,已被广泛应用于建筑、空调、冷链等领域,起到节能和移峰填谷的作用[6-8]。研究人员已针对相变材料(phase change material,PCM)及其应用开展了大量研究[9-13]。M. M. Heyhat等[14]研究了纳米颗粒、翅片和金属泡沫对PCM传热性能的影响。M. Arici等[15]研究了PCM在建筑外墙中的最佳位置、适宜熔化温度及厚度。R. Kalbasi[16]基于PCM设计了一种新型散热器,并对其传热性能进行分析。M. A. Said等[17]将相变蓄冷单元与冷凝器相结合,研究了不同参数对传热过程的影响。

相变材料导热系数一般较低,因此相关研究通常从相变材料性能和相变传热结构两方面对其传热性能进行强化。虽然相变蓄冷的研究已涉及多个领域,但将相变蓄冷应用于数据中心作为应急冷源的研究较少。英特尔通过水蓄冷方式实现了数据中心的应急供冷,但两个冷水罐的容积高达90 850 L[18];Fang Yuhang等[19]研究表明,相变储能单元的储能密度约为等效水箱的3倍。目前,由于单个模块内没有足够空间安装冷水罐,风冷模块化数据中心模块内部仍缺乏有效的应急供冷设计。

本文基于相变蓄冷提出一种应急供冷技术途径,搭建了蓄冷单元实验台并测试其传热性能。为进一步提高蓄冷单元的综合传热性能,通过数值模拟研究了不同弓形肋片长度、高度、间距及蓄冷板间距对传热的影响,并利用综合评价因子j/f对蓄冷单元进行优化,最终获得蓄冷单元的优化设计参数。

1 相变蓄冷实验

1.1 应急供冷设计

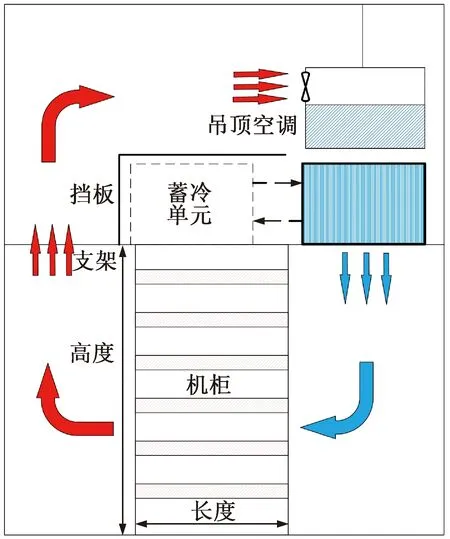

本文提出的应急供冷技术途径如图1所示,该技术途径涉及的结构主要包括机柜、吊顶空调和蓄冷单元。其中,机柜选用标准42U机柜(长、宽、高分别为800、600、2 000 mm),散热负荷为6 kW;蓄冷单元(长、宽、高分别为1 000、900、400 mm)由带弓形肋片的蓄冷板平行等距排列而成,位于机柜与空调之间,数量与机柜数相匹配。正常运行工况下,由空调送风对机柜进行冷却,并同步驱动蓄冷单元完成蓄冷;紧急工况发生时,由蓄冷单元为机柜实施应急供冷。

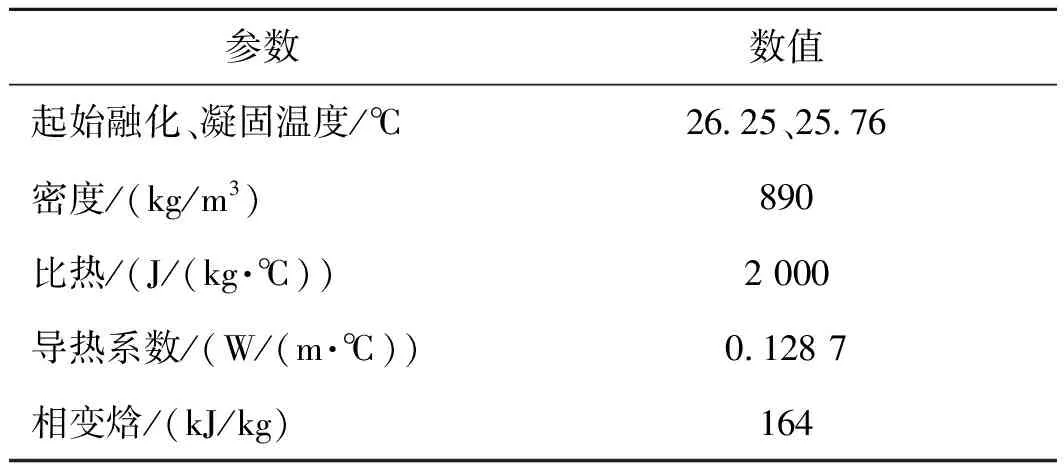

根据ASHRAE手册[20],不同级别数据中心冷通道空气的推荐温度为18~27 ℃,在实际运行过程中,该温度一般维持在(23±2) ℃,为使蓄冷单元在紧急工况下快速释放冷量,正常运行时完成蓄冷过程,相变材料的凝固点和融化点应分别选择25 ℃和27 ℃附近。基于共晶互融理论,经过筛选和适配,发现用质量比为98∶2的癸酸和硬脂酸调配出的二元复合相变材料具有较为理想的性质。复合相变材料性质如表1所示,该相变材料的凝固温度为25.76 ℃,起始融化温度为26.25 ℃。

图1 应急供冷技术途径(释冷过程)Fig.1 Technical approach of emergency cooling (discharging process)

表1 相变材料性质Tab.1 Thermal parameters of the PCM

1.2 实验系统

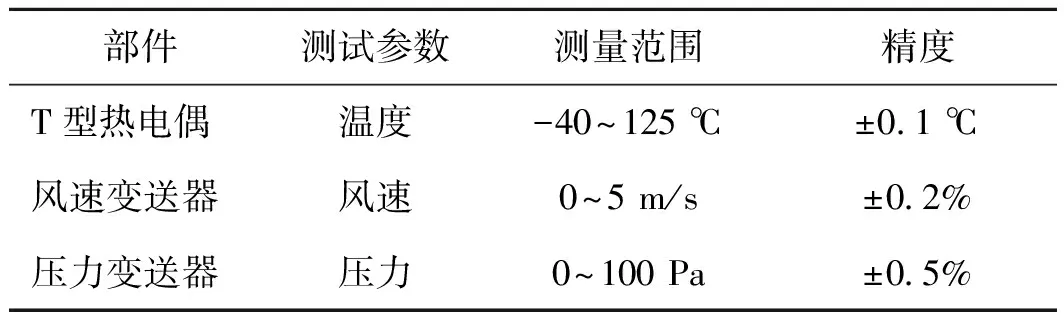

为研究上述应急供冷设计的可行性,搭建实验装置如图2所示。将相变材料封装在蓄冷板中,蓄冷板尺寸为450 mm×9 mm×400 mm(宽×厚×高)。蓄冷板表面每隔20 mm安装弓形肋片,弓形肋片长度、高度分别为4、2 mm。蓄冷单元由6块间距为4 mm的蓄冷板平行排列而成,放置在尺寸为450 mm×78 mm×1 200 mm(宽×厚×高)的竖直风道内,风道外表面使用保温棉进行隔热处理。在风道的顶部,安装5个散热风扇,用来驱动风道内的空气流动。进入风道的空气首先通过均流板,然后进入PCM蓄冷单元,与蓄冷板进行传热后流出。整个实验装置置于焓差室中,以便对空气温度进行控制。实验测试过程中,使用T型热电偶对蓄冷单元的进出口及蓄冷板的表面温度进行检测;风速和压差由相应的变送器进行测量,测量精度如表2所示。

图2 实验装置Fig.2 Experimental device

表2 测量精度Tab.2 Measurement accuracy

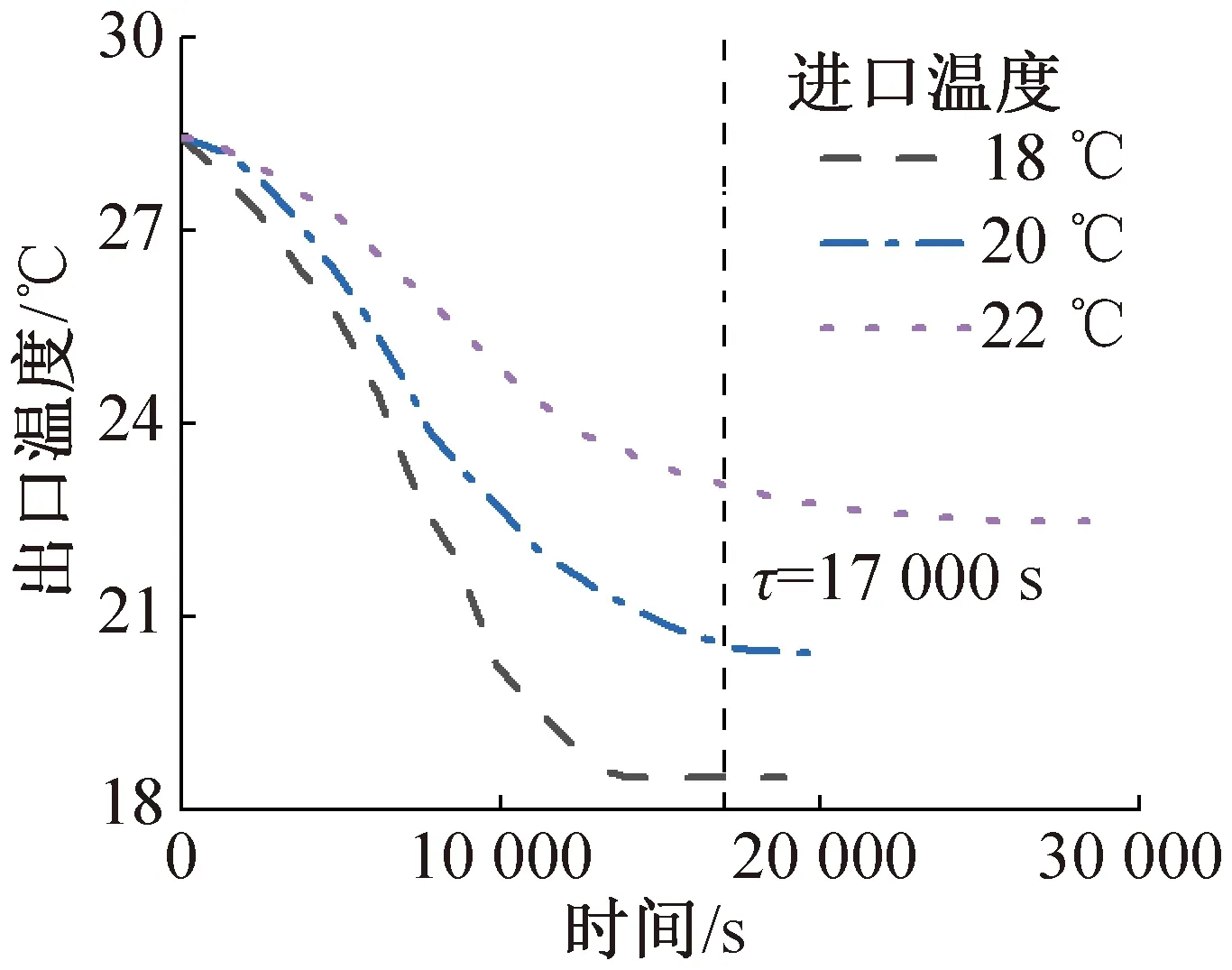

为研究相变蓄冷单元传热特性,保持蓄冷单元流道进口风速为1.5 m/s,蓄冷过程中,进口温度分别设置为18、20、22 ℃;释冷过程中,进口温度分别设置为31、33、35、37、39 ℃。

2 实验结果与分析

2.1 蓄冷过程

图3所示为蓄冷过程中蓄冷单元出口温度随时间的变化。由图3可知,在给定工况下,出口温度随着时间增加逐渐下降,以进口温度为20 ℃为例,在0~17 000 s时间段内,温度下降速度先增大后减小。这是因为PCM的导热性较差,随着时间推移,靠近板壁的PCM先完成相变,削弱了冷量向内部的传递。同时,蓄冷板的平均温度也逐渐下降,导致传热温差减小。在两种因素的叠加下,传热强度逐渐降低,且该影响随时间推移而加剧。17 000 s后,蓄冷单元出口温度变化小于0.1 ℃,此时可认为相变过程已完成。当蓄冷单元进口温度下降时,PCM完成相变的时间缩短,出口温度也随之降低。进口温度为22 ℃时,蓄冷时间为23 620 s;而进口温度为18 ℃时,蓄冷时间缩短为13 750 s。

图3 蓄冷过程中蓄冷单元出口温度随时间的变化Fig.3 Variation of outlet temperature of cooling storage unit with time during cooling storage

2.2 释冷过程

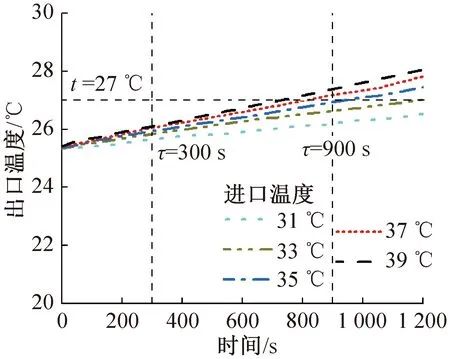

图4所示为释冷过程中蓄冷单元出口温度随时间的变化。由图4可知,不同进口温度下,蓄冷单元出口温度均呈上升趋势。设定蓄冷单元出口温度达到27 ℃所经历的时间为有效应急供冷时间,随着进口温度的升高,出口温度也逐渐升高,蓄冷单元供冷时间缩短。进口温度为31 ℃时,蓄冷单元有效供冷时间为1 486 s,进口温度为39 ℃时,有效供冷时间缩短至725 s。对于5 min的应急供冷需求,实验蓄冷单元能够在所有释冷工况下满足;对于15 min的应急供冷需求,该蓄冷单元在进口温度为35 ℃时仍能满足。

图4 释冷过程中蓄冷单元出口温度随时间的变化Fig.4 Variation of outlet temperature of cooling storage unit with time during cooling release

3 数值仿真模型

3.1 模型假设

为研究蓄冷单元结构参数对蓄冷单元性能的影响,本文建立了蓄冷单元的二维瞬态模型。由于板间流道内的雷诺数均在900以下,因此选择层流模型,并对该模型作如下假设:

1)空气和相变材料的物性参数(除密度外)不随温度发生变化;

2)忽略蓄冷板壁的热阻;

3)空气和相变材料的流动为不可压缩;

4)忽略沿蓄冷板宽度方向的温度和速度变化。

3.2 数学模型建立及验证

使用Fluent软件中的Energy、Solidification & melting、Laminar模型,对相变材料的密度引入Boussinesq假设,压力速度耦合采用PISO算法,压力项采用PRESTO!格式,对流项和扩散项采用二阶迎风格式。初始时刻,整个计算域的温度保持在25 ℃,PCM处于固态。所有壁面边界均采用无滑移边界条件,流道进口和出口分别设置为速度进口和压力出口,进口温度恒为39 ℃。

通过求解N-S方程和能量方程,得到空气和相变材料的变化特点。质量守恒方程、动量守恒方程、能量守恒方程分别如下[21]:

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

式中:ρ为流体密度,kg/m3;u为流体速度,m/s;μ为流体动力黏度,m2/s;p为压强,Pa;g为重力加速度,m2/s;Si为达西定律阻尼项;H为相变材料总焓,J/kg;K为导热系数,W/(m·K);T为温度,K;t为时间,s;x为空间位置,m; 下标i、j为方向。

相变材料总焓H由显焓h(J/kg)和潜热ΔH(J/kg)组成:

(4)

H=h+ΔH

(5)

式中:href为参考焓,J/kg;Tref为参考温度,K;cp为比热容,J/(kg·K)。

达西定律阻尼项(源项)在动量方程中表示PCM区域中相变对对流的影响,在空气区域Si=0,定义如下:

目前,高校的科研成果评价指标体系普遍偏重于高级别科研项目的立项、高水平论文的发表、科研经费的数目等等,并将这些指标直接与年终的绩效奖励、职称的评聘、各类奖励奖项的评审相挂钩,很少将科研成果转化状况及收益纳入评价体系,严重忽视了科研成果的质量、转化和推广[5]。科研成果的转化不作为衡量科研能力的主要指标,也不作为绩效奖励的重要指标,直接导致了科研成果持有人对成果的转化积极性不高,科研成果的实际价值缺失,与市场的需求严重脱节。

(6)

融化率β定义:

β=ΔH/L

(7)

(8)

式中:C为糊状区域常数;L为相变材料的总潜热,J/kg;Ts、Tl分别为相变材料相变过程的起始(固相线)、终止(液相线)温度,K。

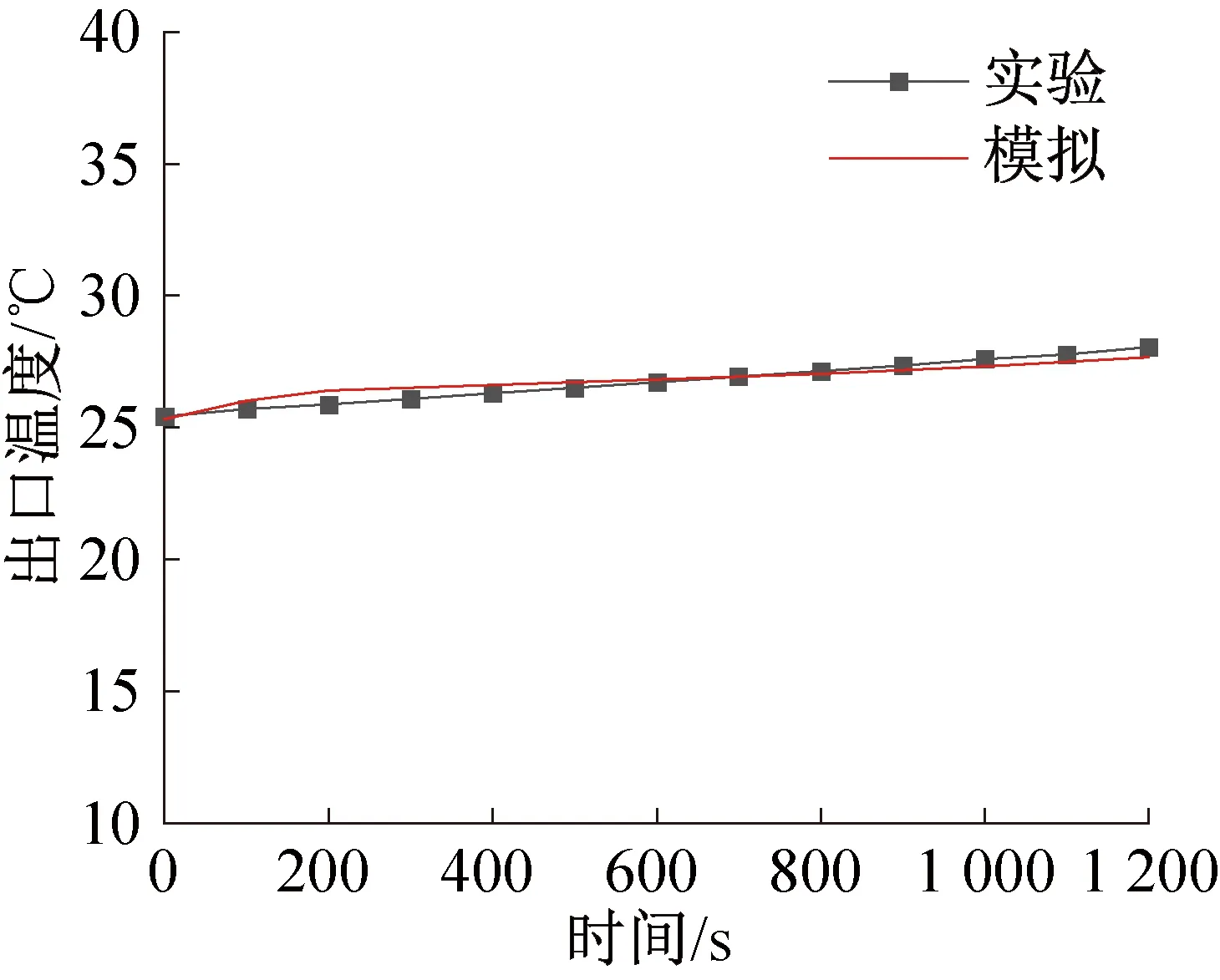

进口温度为39 ℃时,释冷工况下出口温度模拟结果与实验对比如图5所示,由图5可知,误差小于6%,模型具有可靠性。

图5 模拟与实验结果对比Fig.5 Comparison between simulation results and experimental results

4 仿真结果分析

4.1 传热与流动特性

进口温度为39 ℃时,释冷工况下5 min时蓄冷单元进口区域的温度云图、速度云图和速度矢量图如图6所示。由图6可知,当热空气进入流道时,空气的热量通过对流换热以及板壁和肋片的导热进入相变材料中,使相变材料逐渐融化。空气温度沿流动方向逐渐降低,与周围相变材料的传热温差逐渐减小,传热强度逐渐减弱。离进口越远相变材料平均温度越低,弓形肋片导致空气在流道内的流动轨迹呈随肋片弧线弯曲前进的曲线。同时,肋片大幅降低空气的局部流通面积,增大空气局部流速。由温度云图还可知,弓形肋片根部和两个肋片中间区域的相变材料平均温度偏高,紧邻肋片两侧的相变材料平均温度偏低。这是因为,当空气流向肋片时,气流掠过弓形肋片,在肋片靠近壁面的迎流区和背流区各存在一片速度较低的区域,速度边界层较厚,传热系数较低。而气流经过肋片的扰动和加速,冲击板壁面,导致速度边界层较薄,传热系数较大。

图6 蓄冷单元温度云图、速度云图及速度矢量图Fig.6 Temperature cloud diagram, speed cloud diagram and speed vector diagram of the cooling storage unit

4.2 结构参数影响

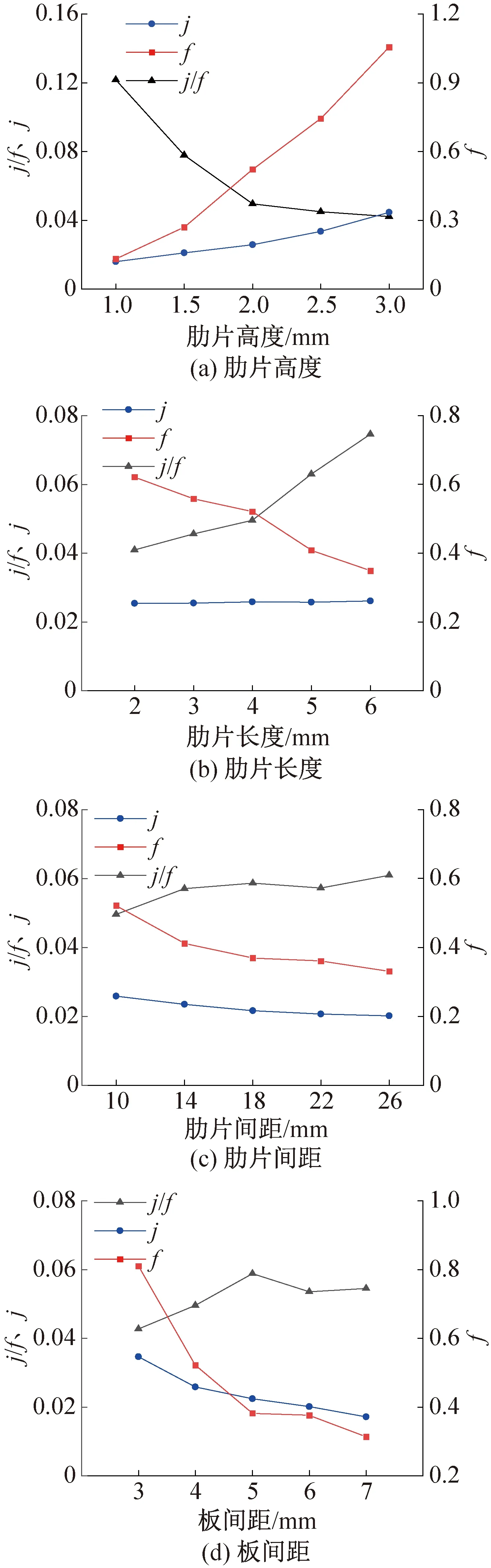

采用j/f因子作为蓄冷单元综合传热性能的评价标准[22]。其中,传热因子j和摩擦因子f分别表示传热能力和流动阻力的大小。综合评价因子j/f越大,表示传热设备的综合传热性能越好,即以小的代价(流动阻力增加)实现更好的传热效果。

传热因子j定义为:

(9)

(10)

式中:Nu为努塞尔数;Re为雷诺数;Pr为普朗特数;St为斯坦顿数;Dh为通道水力直径,m;Δp为压降,Pa。

图7 不同参数对评价因子的影响Fig.7 Effect of different parameters on evaluation factors

图7所示为评价因子随不同肋片高度、长度、间距以及蓄冷板间距的变化。由图7(a)可知,当肋片高度逐渐增大时,传热因子和摩擦因子均逐渐上升,但摩擦因子的变化幅度比传热因子更大。当肋片高度由1 mm升至3 mm时,传热因子增大177%,摩擦因子增大699%。这是因为,当肋片高度增加时,空气最小流通面积变小,流道内空气平均速度增加,传热增强。但流通面积的减小也导致流动阻力的急剧增加,肋片带来的流动损失超过了其带来的传热强化效果,所以综合评价因子单调减小。因此,减小肋片高度可有效增大蓄冷单元的综合传热性能。由图7(b)可知,随着肋片长度增大,传热因子几乎保持不变,摩擦因子逐渐下降,综合评价因子呈上升趋势。这是因为当肋片长度增加时,流道内空气的平均速度变化较小,但弓形肋片的曲率变小会导致局部流体流动变缓,带来的阻力损失随之降低。由图7(c)可知,随着肋片间距变大,传热因子和摩擦因子均逐渐减小,综合评价因子变化幅度较小,略有上升趋势。肋片数量随间距的增大而减小,肋片对流道的影响也相应降低。由图7(d)可知,随着蓄冷板间距增大,传热因子和摩擦因子均减小。这是因为当板间距增大时,流通面积增大,空气平均流速减小,肋片的传热强化作用和带来的阻力损失均被削弱。

在设计的参数范围内,当蓄冷单元结构参数改变时,肋片高度对综合评价因子影响最大,肋片长度次之,肋片间距和蓄冷板间距最小。这是因为肋片高度改变时摩擦因子的变化幅度远大于传热因子;肋片长度改变时,传热因子基本保持不变而摩擦因子发生变化,所以综合评价因子变化幅度较大。

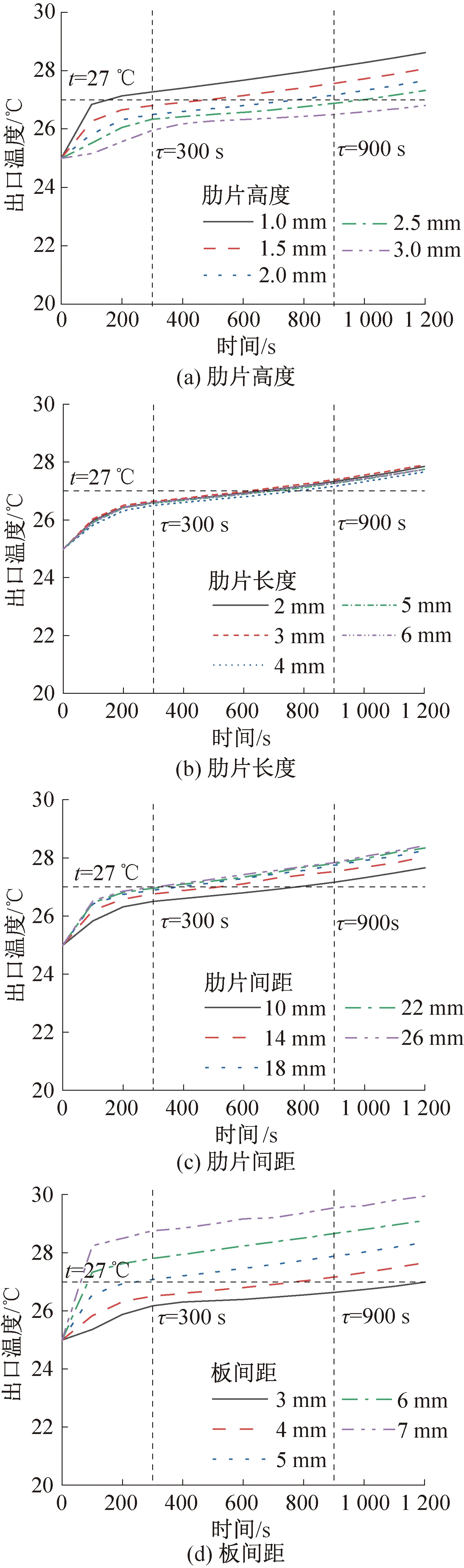

4.3 出口温度影响

图8所示为出口温度随不同肋片高度、长度、间距以及蓄冷板间距的变化。在不同工况下,出口温度均随时间的增加而上升。由图8(a)可知,当肋片高度增加时,出口温度逐渐降低。这是由于肋片高度增加导致流道内空气流速增大,传热增强。在保持肋片长度、间距、板间距分别为4、10、4 mm工况下,当肋片高度大于1.5 mm时,蓄冷单元可至少满足5 min的应急供冷需求,与实验所采用的蓄冷单元(肋片高度为2.0 mm)相比,肋片高度1.5 mm时综合评价因子可提高57%。此外,肋片高度大于2.5 mm时,蓄冷单元可满足15 min的应急供冷需求。由图8(b)可知,当肋片长度变化时,出口温度基本保持不变。这是因为肋片长度改变时流道内空气平均流速基本保持不变。此时,不同肋片长度下的蓄冷单元均能满足5 min的应急供冷需求。由图8(c)可知,当肋片间距上升时,出口温度逐渐上升。这是因为肋片间距上升时流道内肋片数量减少,肋片对空气的强化传热效果被削弱。保持其他参数不变,当肋片间距小于26 mm时,可至少满足5 min的应急供冷需求。由图8(d)可知,当蓄冷板间距增大时,出口温度逐渐上升。这是因为板间距的增大削弱了肋片的强化传热效果。同时,流道内的部分空气传热不充分,造成出口温度显著上升。当蓄冷板间距小于5 mm时,可至少满足5 min的应急供冷需求。

图8 不同参数对出口温度的影响Fig.8 Effect of different parameters on outlet temperature

5 结论

针对风冷模块化数据中心,本文提出一种基于相变蓄冷的应急供冷技术途径,搭建了蓄冷单元实验台并测试了其储冷、释冷性能。同时,采用数值模拟方法,研究了蓄冷单元内的传热和流动特性并进行参数敏感性分析。得到结论如下:

1)对于5 min的应急供冷需求,实验所设计的蓄冷单元能够在所有工况下满足。对于15 min的应急供冷需求,实验蓄冷单元在进口温度为35 ℃时仍能满足。

2)在设计的参数范围内,肋片高度对综合传热性能影响最大,肋片长度次之,肋片间距和蓄冷板间距影响最小。

3)基于蓄冷实验单元的结构参数,当肋片高度由2.0 mm降至1.5 mm时,综合评价因子提高57%,并可满足5 min的应急供冷需求;当肋片高度增至2.5 mm以上时,可满足15 min的应急供冷需求。

4)对于8 min以下的应急供冷需求,在保持肋片长度、间距、板间距分别为4、10、4 mm工况下,蓄冷单元肋片高度建议设置为1.5 mm。