电子膨胀阀的分段式变增益PID控制研究

——以环境试验箱为案例

方忠诚 黄沈杰 鱼剑琳 晏 刚 姚成林 张艳军

(1 西安交通大学制冷与低温工程系 西安 710049;2 江苏拓米洛环境试验设备有限公司 苏州 215300)

电子膨胀阀能自动调节制冷剂流量,保证制冷系统能够始终维持最佳运行工况,是实现制冷系统优化调节的关键部件[1]。在一些负荷变化较剧烈或运行工况范围较宽的场合,传统的节流元件(如毛细管、热力膨胀阀等)已不能满足制冷系统动态调整的要求,电子膨胀阀配合变频压缩机变容量调节得到越来越广泛的应用[2-3]。

近年来有关电子膨胀阀的控制研究中,大量采用以蒸发器出口过热度为控制对象的PID(proportion integration differentiation)调节策略[4-6],该策略通过控制过热度目标值与实际值间偏差以实现对制冷剂流量的调节,这对于保障制冷系统运行的可靠性和经济性均有着积极重要的作用。然而,传统 PID 控制器参数整定大多基于简化的、不变的数学模型,系统增益固定,反馈信号单一,当模型失配时,若控制参数仍保持不变,会使制冷系统性能下降,导致变工况时难以获得理想的控制效果。章晓龙等[7-8]通过试验指出,电子膨胀阀具有调节流量和反应速度较快的特点,但传统的PID控制逻辑和算法需要进行改进优化,以使其快速响应机组指令。此外,M. M. M. Flores等[9-12]发现过热度振荡造成制冷系统不稳定现象广泛存在,导致系统性能易受外界影响而出现大幅波动,要获得好的控制效果需采用鲁棒性较强的算法。

在电子膨胀阀应用中,存在很多需要兼顾大范围变工况和过热度振荡的复杂场景,例如,环境试验箱的动态快速降温及稳态精确控温等[12]。因此,传统的电子膨胀阀控制方法需要进一步改进,以克服现有不足。本文以环境试验箱为案例,提出一种可同时满足动态快速降温及稳态精确控温的电子膨胀阀分段式变增益PID控制方法,并通过试验验证了其可行性,可推广应用于其它类似系统。

1 定增益PID控制算法及其不足

制冷系统中,蒸发器出口过热度:

ΔTsh=Teva,out-Tsa

(1)

式中:ΔTsh为蒸发器出口过热度,K;Teva,out为蒸发器出口制冷剂温度,K;Tsa为蒸发器出口压力下的制冷剂饱和气体温度,K。

过热度偏差:

e=ΔTsh,target-ΔTsh

(2)

式中:e为过热度偏差,K;ΔTsh,target为蒸发器出口过热度目标值,K。

电子膨胀阀控制器输出的开度调整量的离散化增量式PID算法表达式为[13]:

Δu(k)=u(k)-u(k-1)=KpΔe(k)+Kie(k)+

Kd[Δe(k)-Δe(k-1)]

(3)

式中:Δu(k)为电子膨胀阀控制器第k次采样时刻输出的开度调整量,步;u(k)为电子膨胀阀第k次采样时刻开度,步;u(k-1)为电子膨胀阀第k-1次采样时刻开度,步;Kp为比例调节系数;Ki为积分调节系数;Kd为微分调节系数;e(k)为第k次采样时刻的过热度偏差,K;Δe(k)为第k次采样时刻的过热度偏差与第k-1次采样时刻的过热度偏差的差值,K;Δe(k-1)为第k-1次采样时刻的过热度偏差与第k-2次采样时刻的过热度偏差的差值,K。

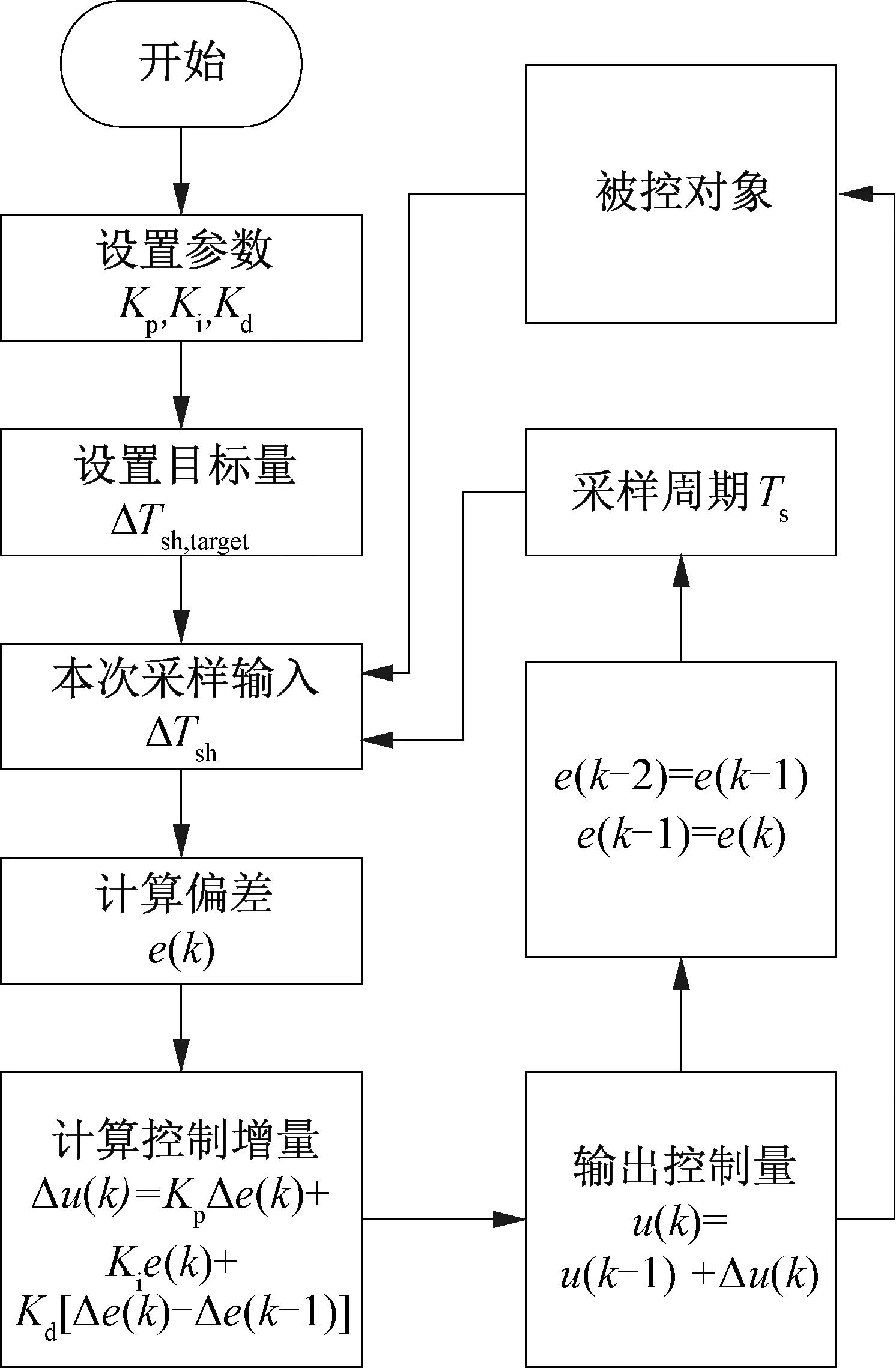

传统电子膨胀阀控制器的PID调节系数(Kp,Ki,Kd)多为定值,因此可称为定增益PID控制。常见的参数整定方法有经验法、扩充临界比例度法、稳定边界法、衰减曲线法等[14-16]。定增益PID控制算法流程如图1所示,该算法不能根据系统的动态工况自动调整控制参数,因此存在动态工况参数适配、稳态工况抗扰动差等不足。

图1 定增益PID控制算法流程Fig.1 Constant gain incremental PID algorithm flow

2 基于过热度和间室温度偏差双反馈的分段式变增益PID控制算法

制冷系统的控温间室温度偏差:

ΔT=Tsv-Tpv

(4)

式中:ΔT为控温间室温度偏差,K;Tsv为控温间室温度设置值,K;Tpv为控温间室温度实测值,K。

通常,|ΔT|>1.0时,可视为升降温工况,需要提高电子膨胀阀的开度响应;0.5≤|ΔT|≤1.0时,可视为接近稳态工况,需要降低电子膨胀阀的开度响应;|ΔT|<0.5时,可视为稳态工况,需要抑制电子膨胀阀的开度响应。在式(3)基础上取消微分项,并假定开度变化范围较小时过热度偏差与PID控制器增益之间为线性特性[17-18],改进的分段式变增益PID控制算法如下:

(5)

式中:Kpv为变增益比例调节系数;Kiv为变增益积分调节系数;K′p为|ΔT|≤1.0 ℃时刻的比例调节系数;K′i为|ΔT|≤1.0 ℃时刻的积分调节系数;α为比例调整系数;β为积分调整系数。

Kpv、Kiv的设定规则如下:

(6)

(7)

式(6)、式(7)中:λ1、b1、λ2、b2均为常数,通过不同e(k)时的试验数据拟合确定。

α、β的设定规则如下:

(8)

(9)

对上式中的Kpv、Kiv设定上限值,防止由于比例调节系数与积分调节系数过大导致的过热度波动、间室温度波动回温问题;对α、β设定下限值,避免稳态工况状态下ΔT过小导致的调节速度过慢问题。

3 仿真分析

为验证分段式变增益 PID 控制算法的性能,本文与传统定增益 PID进行仿真对比。基于过热度信号反馈的制冷系统PID控制框图如图2所示。该控制系统中,电子膨胀阀为执行器,蒸发器为被控对象,其中ue(s)为控制器输出的电子膨胀阀的开度脉冲数,Mre(s)为执行器输出的制冷剂流量变化量。

电子膨胀阀是一个具有比例增益的环节,增益为KV,其传递函数为:

图2 基于过热度信号反馈的制冷系统PID控制框图Fig.2 PID control block diagram of refrigeration system based on superheat signal feedback

(10)

蒸发器、控温间室均可视为一阶惯性加滞后对象,其传递函数分别为:

(11)

(12)

PID控制器由比例环节、积分环节和微分环节组成,其传递函数为:

(13)

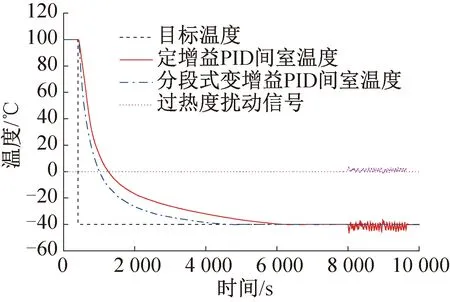

以常规带保温层控温间室的制冷系统为分析对象。使用扩充临界比例度法[19]对传统定增益 PID进行Kp、Ki和Kd参数的整定,通常Kp=-0.05、Ki=-0.02和Kd=0的参数组合可使其得到较为满意的结果。然后,通过经验法确定分段式变增益PID各常数分别为λ1=-12.5、b1=-2.5、λ2=-1.1、b2=-0.15。为验证算法的可行性,在t=8 000 s时刻,对蒸发器出口过热度增加一个幅值为2.5的随机扰动信号,仿真试验结果如图 3 所示。

结果表明,两种控制算法的降温时间:分段式变增益PID为4 237 s、传统定增益PID为5 810 s;过热度信号扰动下的控温间室温度波动值:分段式变增益PID为5.7 ℃、传统定增益 PID为0.5 ℃。由以上分析可知,分段式变增益 PID 控制算法降温时间快,温度波动较小,其信号跟随性与鲁棒性最佳,符合环境试验箱等类似产品需要同时满足动态快速降温及稳态精确控温温度的要求。

图3 不同PID控制方案的仿真结果Fig.3 Simulation results of different PID control schemes

4 改进PID控制算法的实现案例

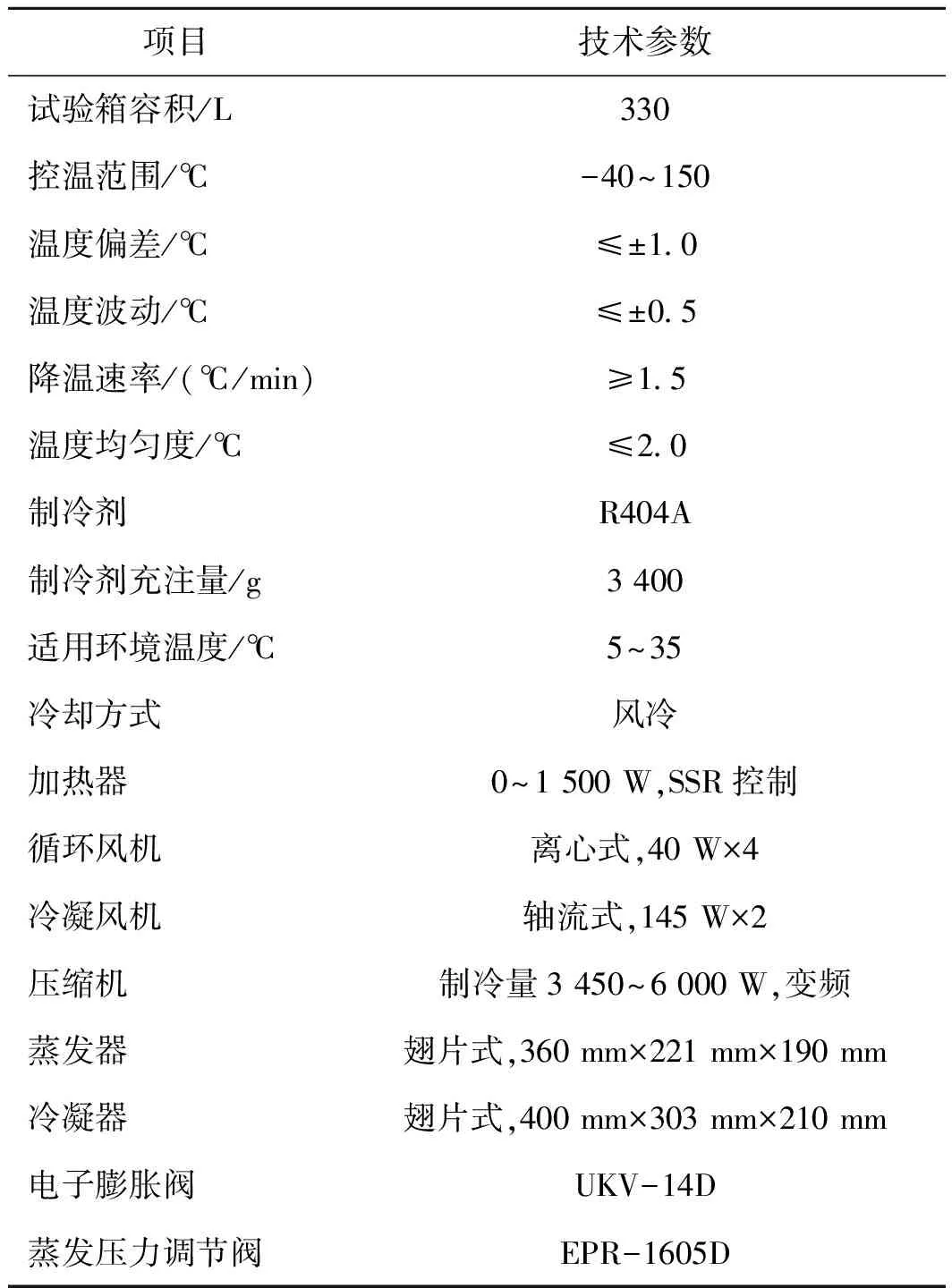

试验样机为采用单级蒸气压缩式制冷系统的环境试验箱,箱体主要由隔热保温材料组成,间室容积为330 L,内部温度可在-40~150 ℃范围内任意调整。控制系统由触摸屏、PLC、温度与压力传感器及相关扩展模块构成。试验样机制冷系统原理如图4所示。制冷系统主要部件包括变频压缩机、冷凝器、电磁阀、电子膨胀阀、蒸发器、循环风机、蒸发压力调节阀、旁通阀、止回阀、加热器等,制冷剂为R404A。试验样机主要参数如表1所示。

SV1供液电磁阀;SV2直通电磁阀;SV3热旁电磁阀;SV4冷旁电磁阀;EEV1节流电子膨胀阀;EEV2过热降温电子膨胀阀;BV热气旁通阀;KVP蒸发压力调节阀;NRV止回阀;Fan1冷凝器风机;Fan2蒸发器风机。图4 试验样机制冷系统原理Fig.4 Principle of the refrigeration system of test prototype

试验工况依据GB/T 10592—2008《高低温试验箱技术条件》[20]的规定设置。温度测量采用测温范围为-50~150 ℃的三线式Pt100热电阻,精度为A级±(0.15+0.002|t|);温度采集采用SP-4015 16bit热电阻输入模块,温度分辨率为0.01 ℃;压力测量采用XSK-AC10B-107压力传感器,量程为-0.05~1.0 MPa,精度为±3%。

电子膨胀阀开度的PID控制参数整定参考扩充临界比例度法,步骤如下:

1)确定信号采样周期ts,一般小于被控对象纯延迟时间的1/10;

2)样机置于32 ℃恒温环境下,压缩机转速设置为3 000 r/min,风机设置为定速运行模式;电子膨胀阀开启手动控制模式,初始开度设置为240步,开始降温运行;

3)待系统进入稳态后,启动电子膨胀阀和加热器手动控制模式,通过调整电子膨胀阀开度和加热器输出功率,使蒸发器出口的过热度ΔTsh满足初始过热度ΔTsh0±0.2 ℃范围内;

4)关闭电子膨胀阀手动开度控制模式,启动PID控制模式,取消比例和微分作用,只采用积分控制,用选定的采样周期ts运行系统;

5)逐渐加大积分调节系数,当ΔTsh出现以目标过热度ΔTsh,target为中心的持续等幅振荡时,此时的积分调节系数即为临界增益Kμ;

6)基于过热度等幅振荡曲线,确认临界振荡周期Tr;

7)参考扩充临界比例度法的整定参数规则表[21],初步计算Kp,Ki,Kd。为得到最佳的控制效果,还需根据实际情况对各个参数进行适当调整;

8)改变蒸发器出口初始过热度ΔTsh0,保持ΔTsh,target为6 ℃,重复上述过程。

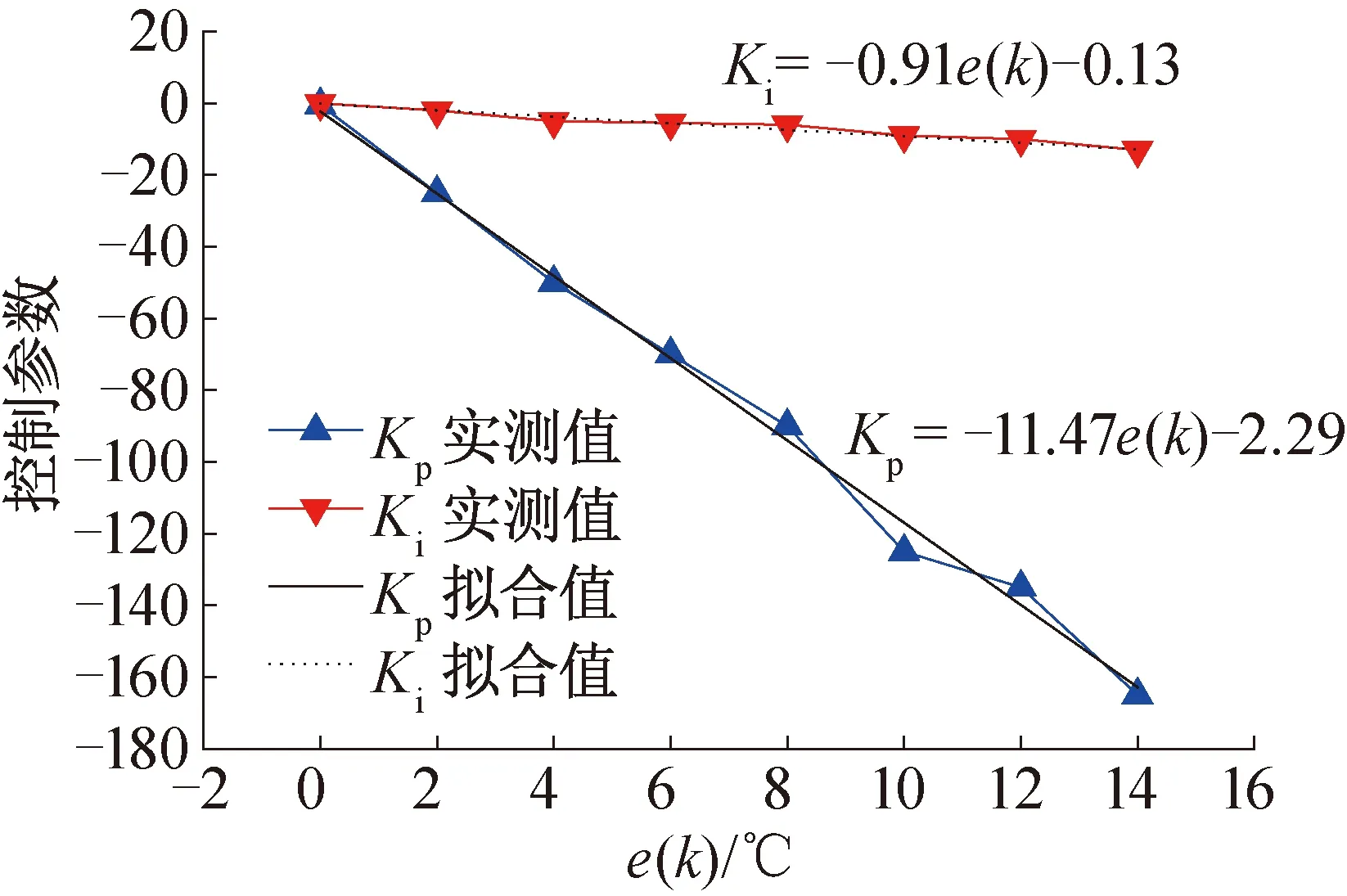

4.1 PID控制参数整定结果

按上述参数整定方法得到不同初始过热度偏差

表1 试验样机主要参数Tab.1 Main parameters of test prototype

下的Kp、Ki值组合,经曲线拟合,得到变增益PID各常数如下:λ1=-11.47、b1=-2.29、λ2=-0.91、b2=-0.13,如图5所示。

图5 Kp、Ki随e(k)的变化Fig.5 Relationship between Kp、Ki and e(k)

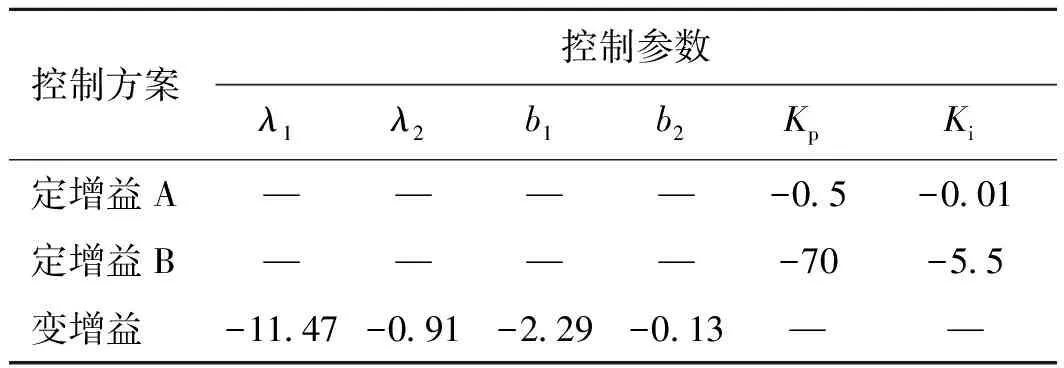

在32 ℃环温平衡样机后,按上述试验取得的Kp、Ki值参数组合,重新设置PID控制器参数并将Tsv设置为-20 ℃进行降温测试,选取稳态温度波动度最小的一组Kp、Ki值作为定增益PID控制方案A(定增益A)的控制参数,选取降温速率最大的一组Kp、Ki值作为定增益PID控制方案B(定增益B)的控制参数,如表2所示。

表2 不同控制方案的PID参数设置Tab.2 PID parameters for each control schemes

4.2 分段式变增益PID控制的运行特性

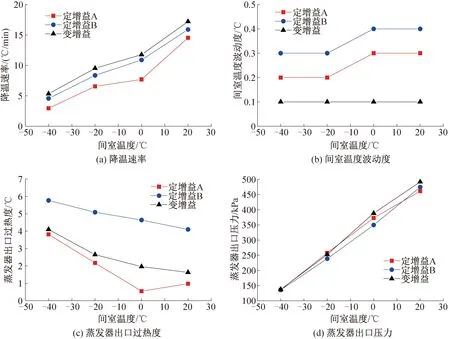

试验前,先将样机间室温度升至100 ℃,保持环温恒定6 h后,再分别设置-40、-20、0、20 ℃不同的目标温度进行降温测试。图6所示为试验样机设置温度为-40 ℃工况下的运行特性。由图6(a)可知,从100 ℃开始降温至首次到达-40 ℃的时间,定增益A方案为2 848 s,定增益B方案为1 842 s,变增益方案为1 577 s,降温速率分别为2.95、4.56、5.33 ℃/min,由数据可知,变增益方案在降温速率指标方面较前两者分别提升80.6%、16.8%。图6(b)所示为样机接近目标温度时的间室温度超调量情况,定增益A方案和变增益方案间室温度超调量均为0.2 ℃,定增益B方案间室温度超调量为0.9 ℃,并出现持续时间超过60 min的温度振荡现象。图6(c)为样机到达稳态后的温度波动对比,可以看出,定增益B方案温度波动度为0.3 ℃,变增益方案与定增益A方案温度波动度均为0.1 ℃,表明降低PID增益参数,可以在稳态时抑制电子膨胀阀开度响应,增强间室温度抗扰动能力。

图7 不同间室温度下的运行特性Fig.7 Operating characteristics at different compartment temperatures

变增益方案对于系统的改善作用,从图6(d)电子膨胀阀开度曲线以及图6(e)蒸发器出口过热度曲线上可以更加直观看出。在降温过程中,变增益方案的电子膨胀阀开度能够根据蒸发器出口过热度快速做出调整,使过热度始终保持在目标过热度(6±0.8)℃范围内,因此可以充分利用蒸发器传热面积实现高效换热,减少降温时间;定增益A方案增益较小,电子膨胀阀开度响应较慢,在降温过程中难以及时调节过热度,导致过热度偏离目标值较大,降温较慢;定增益B方案增益较大,当系统接近稳态时,由于此时过热度较为不稳定,会导致控制器频繁调整电子膨胀阀开度,使间室温度出现持续振荡、调整时间长的问题。曲线显示,稳态工况下,变增益方案与定增益A方案对过热度偏差的响应均有所下降,调整变慢,过热度偏离目标值约2 ℃以上。图6(f)所示为蒸发器出口压力情况,其曲线变化与电子膨胀阀开度调整变化保持较为一致的趋势,随着系统进入稳态工况,三种控制方案的蒸发器出口制冷剂压力最终均稳定在(137±2)kPa范围内。

改变间室目标温度设置,继续对样机重复上述试验,试验数据如图7及表3所示。由试验结果可知,试验样机的降温速率、间室温度波动度、蒸发器出口压力均随间室温度的升高而增大,蒸发器出口过热度则随间室温度的升高而减小。变增益方案在-40、-20、0、20 ℃间室温度下,与定增益A方案相比,降温速率分别提高80.6%、45.5%、52.9%和18.3%,平均提高49.3%;与定增益B方案相比,降温速率分别提高16.8%、14.1%、8.1%和8.2%,平均提高11.8%。间室温度升高时,蒸发压力上升,系统制冷量增大,因此间室温度超调量会随间室温度的升高而增加,在-40、-20、0、20 ℃间室温度下,变增益方案间室温度平均超调时间为330 s,较定增益A方案、定增益B方案分别缩短7.1%和57.7%,主要原因是变增益方案在间室温度接近目标温度时,能够迅速降低电子膨胀阀的开度响应,有利于系统快速进入平衡,从而减小或消除间室温度超调现象。间室温度为20 ℃时,变增益方案间室温度超调量为-1.8 ℃,而相同工况下的定增益A方案、增益B方案间室温度超调量分别为-3.8 ℃和-4.4 ℃。在稳态运行阶段,变增益方案温度波动度始终保持在0.1 ℃内,且不受间室温度设置值的影响,优于定增益A方案与定增益B方案,表明变增益方案具有良好的变工况适应性。

表3 变增益PID与定增益PID控制方案在不同间室温度下的运行特性对比Tab.3 Comparison of operation characteristics between variable gain PID and constant gain PID at different compartment temperatures

5 结论

本文研究了分段式变增益PID控制方案应用于环境试验箱在不同间室温度下的运行特性,并与传统定增益 PID控制方案进行了试验对比,得到如下结论:

1)降温工况下,分段式变增益PID控制方案的电子膨胀阀开度响应迅速,可使蒸发器及时保持在高效换热状态,降温速率平均提高11.8%~49.3%。

2)稳态工况下,分段式变增益PID控制方案的电子膨胀阀开度响应受到抑制,能显著增强性能稳定性,间室温度超调时间平均缩短7.1%~57.7%,温度波动度降至0.1 ℃。

3)分段式变增益PID控制方案能较好地兼顾环境试验箱降温工况和稳态工况,-40、-20、0、20 ℃间室温度下的测试数据表明,分段式变增益PID控制方案具有良好的变工况适应性。