基于NX MCD的蓝牙耳机充电盒装配自动线数字孪生体设计研究

周钦河,黄 诚,李儒杰

(广东水利电力职业技术学院,广州 510925)

自2016年,苹果iPhone7手机取消了传统的3.5 mm耳机接口并发售无线耳机AirPods,推动了耳机行业的变革,打开了TWS(True Wireless Stereo)真无线蓝牙智能耳机的市场,引发了消费者对蓝牙耳机的狂热追捧。2021年,TWS耳机的出货量达2.1亿台,市场规模达190亿美金,且随着无线耳机音质及智能化的持续提升,在未来5年TWS耳机渗透率不可避免地将持续性提升。

1 研究的背景

随着TWS耳机需求和供应的爆发性增长,消费者对外观的需求也呈现多样性,同时耳机厂商不断开发各类新功能,导致PCB板结构也不断发生变化,其模具也需要做相应变化,意味着TWS耳机自动化设备供应商生产的需要快速响应耳机厂商新产品开发的需求,能够为其提供源源不断的生产动力。越来越多的耳机厂商期待其设备供应商能提供具有柔性的多功能的TWS耳机装配线,从而可减少设备的数量采购,从而压缩设备采购成本,释放场地空间,降低设备对产品迭代断层供应的影响,提升新产品的上市周期,缓解消费者需求和产能不足的矛盾。

迄今为止,国内对于柔性装配线的设计开发方式相较国外比较落后,国内往往是先对多款耳机产品进行柔性生产线评估,汲取其生产工艺的一致性之后进行模块单元的开发。由于TWS耳机装配线属于离散自动化控制,其设计流程为典型的机电装备开发流程,国内装备供应商往往都是采用传统的先在三维设计软件如SolidWorks、NX等机械设计软件进行机械模型设计,再对模型生成工程图纸进行机械部件加工,待部件加工完毕后对其进行装配和电气配置,最终对完整的机电生产设备进行编程调试。此方法存在着较大风险,即每个环节都必须建立在前一个环节之上,因此必须保证上一个环节的高度准确性,否则将导致机械、电气、程序的反复重新设计,对于机械结构设计失误将可能需要设备返厂重工,对于电气设计失误可能导致烧毁器件引发事故,而对于程序的逻辑错误则可能产生机械结构非期待性碰撞造成设备损坏。上述问题均为不可避免的,传统的TWS耳机装配线研发方式已不是理想的机电装备设计方式。

欧美国家对机电装备的研制已广泛采用数字孪生体的方式,通过先进的PLM(产品生命周期管理)软件对机械结构进行数字化建模后,将其导入到NX MCD进行物理特征的设定,使其成为具有和真实设备相近物理属性的数字孪生体,继而为孪生体配置电气接口,进而通过PLC编程软件完成对孪生体的虚拟调试,在调试期间,若发现机械存在问题,则可由相应的工程师快速发现并处理,处理完毕即可投入将图纸进行机械加工;在加工的过程中,可以继续在孪生体上完成电气和程序的调试和验证。待自动线装备机械、电气安装调试完毕,即可将在孪生体中调试好的程序下载至真实的PLC中,在消除安装误差后即可投入工业生产。通过设备级数字孪生解决方案,有效地规避了机械和电气设计错误的风险,同时节省了程序调试时间,助力企业获得更强竞争力。

2 研究目的

本项目针对当前TWS蓝牙耳机市场的需求,开展基于NX MCD的TWS蓝牙耳机充电盒装配自动线数字孪生体设计研究,利用西门子DES数字化仿真套件NX MCD(机电一体化概念设计软件)、SIMIT(自动化项目仿真与设计软件)、TIA(PLC编程软件)和PLCsim Advanced(PLC高级仿真软件)完成TWS蓝牙耳机充电盒装配自动线数字孪生体机械模型的设计、电气原理图设计、气动回路图设计,以及PLC程序设计,进行TWS蓝牙耳机充电盒装配线设备开发的技术创新、优化和验证控制方案,研究和设计具有安装容易、柔性化优、故障率低、精度高、安静环保等优点的装配线,并总结其特点,将此解决方案应用至其他各类异形插件生产线的开发生产中,服务3C数码企业生产、促进企业的数字化转型和升级。

本项目应用数字孪生技术,结合数字化机械设计、装配、电气设计、PLC虚拟仿真与调试和低代码物联网组态编程等,全链条覆盖机电装备研发的过程,通过TWS蓝牙耳机充电盒装配线的研究,归纳总结其特性,应用于创新性人才培养上面,编写或利用数字孪生相关的项目化教材、录制操作过程,利用公众号、订阅号、抖音等自媒体平台对技术进行多方位的推广,增加受益面,响应时代要求,跟进时代趋势,加快自动化人才向数字化人才的高层次转化。

3 研究内容

本研究基于NX MCD的TWS蓝牙耳机充电盒装配自动线数字孪生体设计尝试对TWS蓝牙耳机充电盒装配自动线机械模型进行数字孪生体设计,使其具有物理属性、电气接口等,并完成对孪生体的PLC程序设计。现有的TWS蓝牙耳机的充电盒底座均由底壳、顶壳、PCB电路板、磁吸铁、充电探针和锂电池组成,因此本研究具有针对TWS蓝牙耳机充电盒装配的通性,通过数字孪生体的设计对生产线的设计具有统一逻辑,有助于该行业的标准化,促进蓝牙耳机充电盒的柔性化制造,高效验证自动线的可行性。

3.1 研究生产工艺

针对TWS蓝牙耳机充电盒装配自动线的生产工艺进行深入研究,设计装配线机械模型,开发供料机构、上料机构、环形传输机构、装配机构、点胶机构和固化机构等,完成对装配工件的供料和上料,固定后进行涂抹速干胶,然后进行蓝牙耳机充电仓左、右边磁铁的安装,最终对安装磁铁的左、右、上边进行黄胶涂抹以对磁铁进行安装位的固化,最后对成品组装件进行退料(图1)。研究工艺流程的可行性和高效性,并对装配线机械结构运作进行NX MCD的运动仿真,从而进行验证评估。

图1 蓝牙耳机充电仓磁铁自动装配系统的生产工艺流程

3.2 研究数据链路

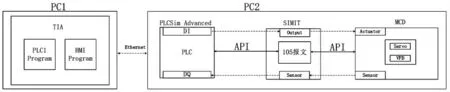

结合西门子智能制造先进的PLM数字孪生技术,采用PLCsim Advanced模拟西门子S7-1511T PLC,通过Share Memory共享内存的方式,完成PLC程序和SIMIT的连接,NX MCD项目和SIMIT的连接,打通PLC仿真、SIMIT驱动及IO仿真、NX MCD数字孪生体场景仿真的数据链路,在TIA中完成PLC程序的编制,实现对虚拟设备工艺流程控制(图2)。

图2 TIA+PLCsim Advanced+SIMIT+MCD虚拟调试系统架构

3.3 研究现场设备层的电气硬件架构

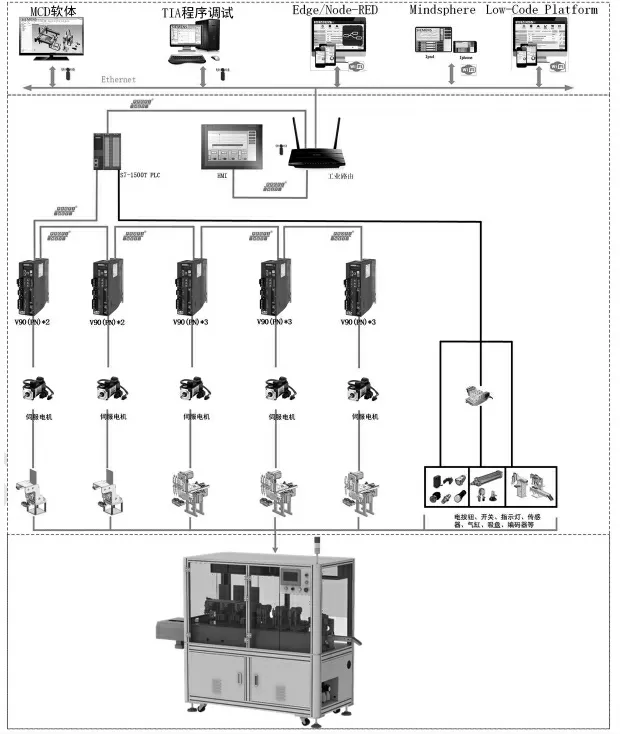

用工业以太网络总线控制Profinet通信技术,连接软PLC与IO、驱动,实现数据的高速传送,做到μ秒级的数据刷新速度,TWS蓝牙耳机充电盒装配自动线架构如图3所示。

图3 TWS蓝牙耳机充电盒装配自动线电气系统架构图

3.4 研究装配自动线的PLC程序和机器人程序调试的机制

数字孪生体在PLC控制伺服和变频器的应用中往往需要对其Profit通信报文、103报文、105报文等做以深入研究,完成PLCsim Advanced、SIMIT、NX MCD三者的数据连接后,测试程序扫描周期、通信延时对MCD数字孪生体行为的影响,优化程序结构及孪生体的物理特性设置,尽可能地减少碰撞体、摩擦、阻尼的物件的刚体设定。

4 研究的关键问题

(1)本项目通过数字孪生技术在TWS蓝牙耳机充电盒装配自动线中的应用,将逻辑控制与运动控制技术结合,实现对机电一体化装配生产线深入融合,除对PLC程序进行验证外,亦可通过机器人编程软件以OPC UA通信的方式实现对机电设备中的机器人实现场景的离线编程,以孪生体的方式对机械、电气、PLC程序、HMI程序和机器人程序进行验证。为TWS蓝牙耳机充电盒装配柔性化装配提供解决方案,加速新产品上市时间。

(2)本项目在TWS蓝牙耳机充电盒装配自动线孪生体得到统一验证后,可将其工作机制进行抽象化并辐射应用至其他领域,比如异形插件的安装、张力控制系统、机器人运动控制系统等,同时也可在孪生体中完成工业物联网IOT低代码程序的开发验证,实现远程监控面板的快速开发和产品数据追溯,完成数字孪生体的数据云采集,实现产品生产的数据动态分析和决策。

(3)我国的工业机电设备开发模式至今依然是薄弱环节,在智能制造数字化仿真和调试上几乎是空白,具有一定的提升空间,通过蓝牙耳机充电仓的装配设备的西门子PLM数字孪生案例的验证,可深度了解其软件的工作机制,对后期自主研发虚拟仿真与调试软件有较好的启发意义。

5 研究方法

通过进一步加深了解传统的TWS蓝牙耳机充电盒装配线的研发流程,总结其缺点,认真思考,深刻掌握蓝牙耳机充电盒装配线的工作工艺过程、研究能满足结构变化多样的充电盒装配线,构建机械装配线的数字模型,对模型进行物理特性如刚体、运动副、碰撞面、摩擦力和阻尼比等的设定,融合时代发展高新尖技术,打通顶层至底层的数据链路,搭建基于西门子工业以太网PROFINET总线的网络架构,并绘制电气控制原理图,让数据能在PLC Advanced、SIMIT、NX MCD中稳定快速传送,同时对模型所需的传感器进行相应的设定,能与真实产线构建虚实互动反馈,实现数字孪生体的控制工艺流程设计,同时借助工业OPC UA技术,将孪生体放置在工业服务云端,实现远程PLC对孪生体的控制,开放并交付给企业,使其能在短时间内完成对产品线的调试,赢得产品上市时间,并对数字孪生体进行应用示范推广。

6 研究的创新性

6.1 结构体的物理特性1∶1设计

通过SolidWorks完成TWS蓝牙耳机充电盒装配线进行机械模型设计,并将模型导入NX MCD中,将各个元器件、结构件根据自身的特性设置为刚体、碰撞体或者是轴副运动体,将各个元器件的约束调节配置好,使得物理结构3D模型可以在手动的模式下,完成产线的各个动作,为后续的调试做好基础工作。

6.2 感知元件的1∶1设置

各个传感器是感知设备运动的基础元器件,将各个传感器按照自身的物理特性进行设置,使得传感器可以在虚拟环境中完成相关的动作,便于数字孪生体的各项反馈与实物一致。

6.3 执行元件的1∶1设置

数字孪生体的执行元件是数字孪生体的灵魂,各个电机、气缸等执行元件必须与真实设备保持高度一致,包括气缸的运行速度、到位信号、电机转速和伺服运动位置等信号必须全部建立数字模型,提供与外界对接的接口。

6.4 PLC、机器人程序的1∶1设计

通过对TIA博途编程软件、SIMIT自动化项目仿真设计、机器人编程软件对数字孪生体的变量链接,进行相关控制工艺程序的设计,实现对PLC和机器人的程序设计,该程序在消除安装误差后可直接用于实体设备的控制。

7 结束语

本项目通过对NX MCD蓝牙耳机充电盒装配自动线数字孪生体设计的研究,对装配设备进行机械模型设计、对装配工艺场景进行设计、对PLC程序和HMI组态界面进行设计和验证、对设备的产能进行分析和预测、对设备的生产数据进行管理和决策,此项目将对国内的机电装备人才培养产生较大的影响,通过研究总结规律,开发相应的项目化教材,录制相应的教学视频,开展数字孪生应用技术课程,服务专业、服务课程,培养高层次的智能制造优秀毕业生,并通过应用案例面向社会开展培训,引导更多的自动化工程师向数字化工程转型,通过人才的数字化转型带动企业的数字化转型,由企业的数字化转型带动产业的数字化升级,将更好地受益高校、企业、产业及政府。

在“中国制造2025”背景下,国家大力推进企业的数字化、智能化的改造和产业升级,职业市场岗位及人才需求的变化正在对高校发生冲击,人才培养的标准与市场岗位对接正悄然发生变化。经调研,智能制造数字孪生技术人才职业方向主要针对的是智能制造企业的数字化产品设计与研制、数字化设备生产流程编程与调试、数字化智能产线设计与调试、数字化智能工厂设计等,同时也全面覆盖至安装及维护。这必将需要大量掌握机械、电气制图的计算机辅助绘图高效工具;掌握电工电子技术,液压与气动技术,传感技术;掌握工业自动化领域的核心技术如各种驱动技术(步进、变频、伺服等)、PLC控制、工业网络控制、组态技术、虚拟仿真技术的技师、现场工程师等复合型技术技能人才作为有力保障。