玉米变量穴施肥控制系统的设计与试验研究

王紫玉,张博,梁春英,王洪超

(1.黑龙江八一农垦大学信息与电气工程学院,大庆 163319;2.黑龙江八一农垦大学工程学院)

玉米在我国是主要的主食粮食之一,无论是产量还是种植生产面积,均位居前列[1]。其中,东北三省更是玉米的主要生产地。目前,玉米田地种植大多采用在垄沟中耕作的方式,即条耕,条耕属于保护性耕作的一种,条施也同条耕相同,即在开好沟的田地中成条状施肥,以改善化肥营养利用率低的问题[2-3]。目前国家大力提倡加大力度进行精准农业,其中一个重要的部分就是变量施肥技术[4]。对于施肥,化肥元素种类、施肥技术水平和先进施肥机械是三个决定因素[5]。但同样,施肥过多带来的环境问题也不容小觑。因此,在保证产量的前提下,响应国家节能减排号召,尽力减少施肥用量,有利于环境改善与我国农业可持续发展。

近几年的精密播种技术也发展迅速,一些大株距作物都改用穴播技术[6]。因为对于这些大株距的作物采用条施的话,会造成施用在没有作物土壤处肥料的浪费,而这些多余的肥料也会造成一系列农业和土壤的问题[7]。因此,针对大株距作物的穴施肥技术开始发展起来。在欧美等发达国家,由于人少地多,因此均采用田间全程机械化以确保精准作业[8]。国外已研制出带有定位功能的液态有机肥定点施用系统,可对排肥量控制,并且可以识别耕作田地以外的地区,此时不进行任何操作;另外也有一些针对牲畜粪便液态肥的定位施肥系统等[9-11]。国内对玉米穴施肥机械的研究尚处于起步阶段,主要是高等院校和科研院所研究的比较多。主要包括对扎穴、定穴与二次成穴装置的施肥结构设计,驱动方面主要由机械传动和电驱调速系统等居多,实现装置有可控排液阀、电磁铁吸附开关与滚轮式穴施器等,分别针对液态肥与颗粒肥完成穴施[12-15]。

以上研究多是用机械方式实现了扎穴与间歇施肥的效果,对于智能化的控制系统研究较少,因此有必要设计一种智能化的玉米变量穴施肥的控制系统,可实现化肥利用率高的穴施肥,为玉米穴施肥研究奠定基础。

1 玉米穴施肥技术

1.1 玉米穴施肥概念

玉米穴施肥技术可分为两种。一种是施肥与播种同时进行,即穴播穴施肥技术,在最初播种时,利用穴施肥装置机构与播种机同步作业[16]。另一种是穴施肥追肥技术,在玉米生长中期追肥。

(1)玉米穴播穴施肥技术

穴播是指在覆土前,按照预定好的间隔进行播种。同样,穴播穴施肥是指在穴播后,化肥也一堆一堆地按照预定好的间隔进行施肥,如图1所示。肥料成穴状分布在种子的右下方,穴播时预定好的间距为a,即穴距,种子与化肥横向距离为b,垂直间隔为h。种子与化肥的空间间隔l为

图1 种子与肥料位置示意图Fig.1 Location illustration of fertilizer and corn

此技术改善了传统作业时种子肥料分布不均匀造成的浪费,也使化肥供给的营养作用发挥到最大。

(2)玉米穴施肥追肥技术

除了在种肥时期施用了缓控释肥外,作物在生长中期均需要再施用一次追肥。对于玉米来说,它的追肥深度应大于8 cm,种子与化肥间侧面间距为10~15 cm[17]。同样玉米穴施肥追肥技术也有利于避免肥料的浪费,改善其对环境的污染,可直接在追肥机上应用。

1.2 玉米穴施肥农艺要求

根据目前通用的基本施肥农业技术要求,包括NY/T 1003-2006《施肥机械质量评价技术规范》等相关国家文件要求,类比玉米穴施肥技术的农业技术要求如表1所示。

表1 玉米穴施肥的农业技术要求Table 1 Agriculturaltechnicalcriterionformaizeholefertilization

另外,除了以上标准,不同于条施,间歇穴施肥更侧重于对施肥时的化肥量进行确定。对所施化肥量的确定中需要包含的各种有影响的变量因素有很多种,例如根据理论计算公式得到的需肥量因素、耕地条件因素、作物自身因素和耕作方法因素等,综合这些因素决策才能得到较为准确的应施肥量,理论上计算针对玉米的理想施肥量的公式如式(1)~(4)所示[18]。

其中,ɑ为种子穴距(cm);ρ为每公顷播种密度(穴·hm-2);c为播种行距(cm);η为田间出苗率(%);Φ为每公顷玉米养分目标需求量(kg·hm-2);T为每公顷目标收获量(kg·hm-2);φ为单位重量经济产量的养分目标需求量(kg);ι为化肥养分使用率(%);F为单位面积化肥施用量(kg);ω为化肥养分的含量(%);ν为每穴化肥量(g·穴-1)。

2 系统总体方案与工作原理

2.1 系统总体方案

玉米变量穴施肥控制系统的总体设计方案如图2所示。

图2 玉米变量穴施肥控制系统总体设计方案Fig.2 General design plan of maize variable hole fertilizer control system

2.2 工作原理

玉米穴施肥控制方式根据施肥时期分为两种模式:

(1)自主穴施模式,首先设定排肥器每分钟转数,排肥管口安装好挡片开关,在运转后挡片开关开启,肥料从内落出,实现穴施效果,完成排肥后,挡片开关再次关闭,开启与关闭间隔根据穴距计算出的下次穴施肥时间依次控制挡片完成穴施肥;

(2)同步穴施模式,首先开启配套玉米排种器工作,当排种监控传感器检测到信号后,控制排肥电机以一定角度间歇运转排肥,角度大小与所需肥量大小成线性相关,在这种模式下挡片最开始已旋转至开口位置不进行任何运动以简化结构。

3 系统设计

3.1 系统硬件设计

玉米变量穴施肥控制系统的总体电路图如图3所示,下面为硬件设计中的具体模块介绍。

图3 控制系统总体电路图Fig.3 Control system overall circuit diagram

3.1.1 按键与显示模块

系统界面设计4个按键,根据需求的参数量进行功能的设定,分别与STC15F2K60S2核心芯片的P2.4~P2.7口相连,按键键位与功能如表2所示。

表2 按键键位与功能Table 2 The keys position and the function of keypads

显示部分选用LCD12864型图形点阵液晶显示屏。它的连接模式为并型,液晶模块总线(DB0-DB7)接P0口,数据命令端、读/写端与使能端分别接STC15F2K60S2核心芯片的P3.5~P3.7口,图4为LCD12864液晶显示屏显示菜单时的实物图。

图4 LCD12864液晶显示屏显示菜单Fig.4 LCD12864 LCD display menu

3.1.2 排肥轴测速模块

此次设计选用了闭环控制方式,在一般闭环控制中,涉及到转速调控时,转速作为反馈量,对它的实时测量是完成反馈过程中所必需的,否则无法构成完整的闭环。此次测量部分的核心为LPD3806-360BM增量式光电编码器,STC15F2K60S2核心芯片可通过它收集的采样信号数量计算排肥器当前瞬时转速大小。测量方法按照脉冲的测量脉冲方式的不同,可分为M法、T法、M/T法、变M/T法等[19]。结合控制系统的功能要求,使用M法进行测量,采样周期设定为20 ms,测量公式如式5所示[20]:

式中:m为单位时间内脉冲个数;P为倍频系数;N为光电编码器分辨率;△T为采样周期。

3.1.3 种子检测模块

此部分选用红外传感器探头,属于光电传感器一类,将其置于排种口处,每当种子通过,隔断红外信号,代表有种子排出,即产生脉冲信号,经过逻辑输出电路,此时输出信号为“1”态;当排种器未开启时,也就是无种子排出时,此时无任何信号,则逻辑输出电路为默认的“0”态。通过输出的“0”态与“1”态可以判断是否开启排种,是否需要启动排肥口挡片结构电机,另外也可通过输出信号的规律性实现播种堵塞漏播故障码的显示。假如输出信号为有规律的波形,此时应为正常的播种流程,反之则为故障。

3.1.4 电机驱动模块

(1)排肥驱动模块

驱动模块采用57BYGH311型号步进电机,搭配使用128细分驱动器。通过选择驱动器上的拨码开关进一步选择微细分步数,最后在实际控制中将步距角分成800份。要控制步进电机位移360°,需要配合800个脉冲驱动,通过计算细分脉冲数量,更能精准的控制步进电机的转动。

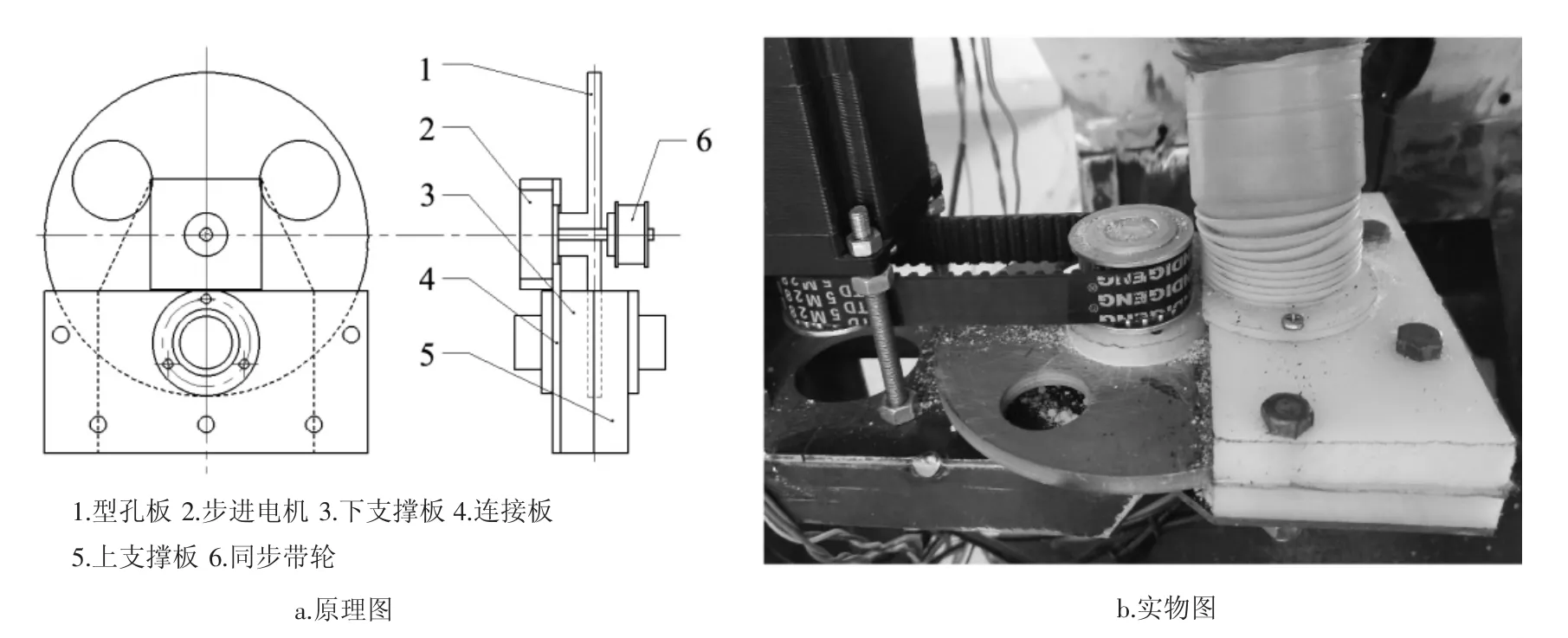

(2)挡片开关驱动模块

此部分设计了一种可以控制排肥口间歇的圆盘挡片,特别选用了材质不容易被腐蚀的塑料。挡片以圆心为原点,共有三个相隔120°的圆孔,与排肥管管口一样大小。当到排肥的时间时,挡片圆孔的位置与排肥管口的位置重合,使肥料通过圆孔下落。当挡片圆孔转动60°时,挡片呈封闭状态,肥料堆积在挡片上方,为下次挡片开关开启时提供足够的肥料。在此期间排肥器排出的肥料被贮存在管内。排肥口挡片结构原理图与实物图如图5所示,挡片材质比较轻薄,因此选择它的动力源为小转动惯的57FY56型号步进电机,搭配使用最大32细分驱动器。通过选择驱动器上的拨码开关进一步选择微细分步数,同样最后在实际控制中将步距角分成800份。另外,步进电机与驱动器采用传动比1∶1同步带轮传动。

图5 排肥口挡片开关结构Fig.5 Fertilizer outlet baffle switch structure

3.2 系统软件设计

3.2.1 同步穴施软件设计

软件部分主要针对在同步穴施模式下的逻辑流程控制。在此模式下,除电机转速外,最小排肥量(排肥器单个槽可排出的肥量)与需肥量在开启运转前需要事先设定,两个量之比即为每次所需转动的槽数。当排种器开始运转,种子检测模块开始工作,此时STC15F2K60S2核心芯片马上发送相应脉冲完成相应排肥动作,其中由前面所设置的两个变量之比决定排肥器一次转动脉冲数,之后等待下一次的排种脉冲信号后再次开启下次的排肥,其程序流程图如图6所示。

图6 同步穴施控制模块程序流程图Fig.6 Program flow diagram of synchronous hole fertilization control mode

3.2.2自主穴施软件设计

软件部分主要针对自主穴施肥模式进行控制,主要控制挡片转动的启止时间,并对每次的时间间隔进行设置,计算如公式(6)所示。

式中:t为挡片此次开启至挡片再次开启的间隔时间(s);ɑ为穴距(m);ν车为机车作业速度(km·h-1)。

其程序流程图如图7所示。

图7 挡片开关控制模块程序流程图Fig.7 Program flow diagram of baffle switch control mode

4 试验与结果分析

4.1 试验台介绍

针对该控制系统设计了一台配套的试验台以供试验,试验台的主要组成和结构如图8所示。平台材质为铝合金,长和宽分别为2.5、0.4 m。传送带动力源和调速装置使用交流齿轮减速电机和调速器配合作业,电机转速范围为90~1 400 r·min-1,功率为200 W。试验台的主要技术参数如表3所示,实物图如图9所示。

图9 玉米变量穴施肥试验台实物图Fig.9 Maize variable hole fertilizer test bed physical map

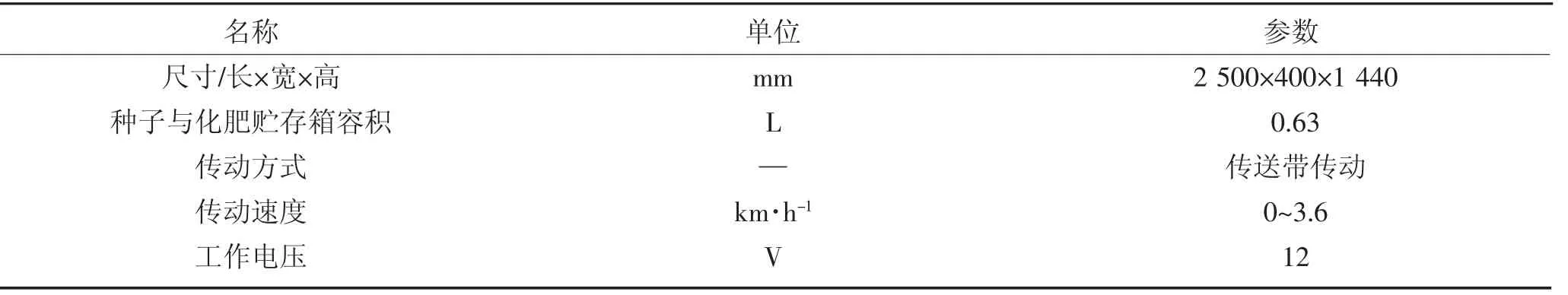

表3 试验台主要技术参数Table 3 Main technical parameters of test bed

图8 玉米变量穴施肥试验台设计图Fig.8 Maize variable hole fertilizer test bed design diagram

4.2 玉米穴施肥性能试验

4.2.1 排肥器性能试验

理论计算外槽轮排肥器每周排肥量大小公式为[21]:

式中,q为槽轮转动每周的施肥量(g·rad-1);d为排肥器垂直工作高度(mm);L为排肥轴工作长度(mm);γ为每立方米化肥重度(g·cm-3);t为节距(cm);α为化肥与容器容积之比;f为每格槽面积(cm2);cn为带动层特性系数。由于实际作业中肥料颗粒不均匀,排肥轴转动与部件和肥料形成摩擦等状况,导致公式(7)计算的施肥量有一定误差,因此采用台架试验来估算参数。

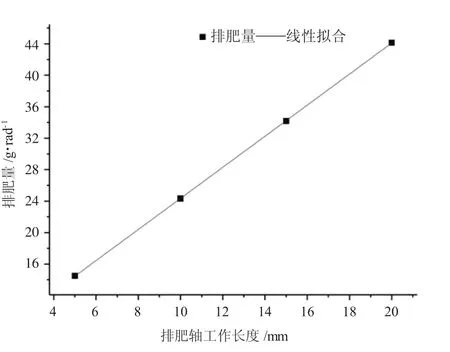

基于排肥器转动每周时间的可控性,设转速为15、20和30 r·min-1,也就是对应时间分别为4、3和2 s,开度确定范围为5~20 mm,每隔5 mm进行一次试验。开启运行至少5 s后,观察等待排肥器运转是否稳定,稳定后开始计时器记时,称量容器内的肥量,重复4次,将试验结果做成拟合曲线,如图10所示,横轴为排肥轴工作长度大小,纵轴为排肥量大小,得到R2≈0.999,求出排肥器每周排肥量与排肥轴工作长度大小成线性关系,拟和方程如式(8)所示:

图10 一周施肥量的拟合曲线Fig.10 The fitting curve of one turn of the fertilizer distributor

根据该方程可求得试验中的目标穴施肥量。

4.2.2 自主穴施性能试验

设定穴距为30 cm,排肥轴工作长度为15 mm,改变排肥电机转速设定值范围为30~40 r·min-1,每隔5 r·min-1进行一次试验的情况下,基于试验台大小,每次设定肥料掉落地为结束。另由于车速过快会影响成穴效果,调试后决定固定传送带传送速度为2.7 km·h-1。试验测量结果如表4所示。以扩散在传送带上相邻圆形化肥圆心为端点测量穴距大小,所得试验测量结果如表5所示。

表4 自主穴施模式试验测量结果Table 4 The measurement results of fertilizer amount in autonomous hole fertilization mode

表5 穴距试验测量结果Table 5 Hole distance experiment measurement results

依据表4数据得到,每穴肥量平均误差绝对值与穴施肥总变异性系数都小于3,符合国家规范中低于7.8%的标准;根据《农业机械推广鉴定大纲DG/T 007-2016》中单粒精密播种机的粒距合格系数合格标准,在结合表5中得到穴距合格指数为96%。

4.2.3 同步穴施性能试验

此模式采用间歇启停方式,排肥器作业启动的时间公式为:

式中,t为每次排肥持续的时间(s);n为单位理想肥量(g·穴-1);ν为排肥器转速(r·min-1);qr为排肥器转动每周施肥量(g)。

由于穴施肥的间歇空隙较短,基于考虑种肥同步性,因此每次排肥应越快小效果越好。依据式(9),每次启动施肥的时间t与排肥器转速ν和排肥器每周排肥量qr成反比,选定开度为20 mm,也就是根据式(8)估算出排肥器每周排肥量为44.3 g,每槽肥量约为6.3 g,设定转速为65 r·min-1,试验测量结果如表6所示。

表6 同步穴施模式肥量测量结果Table 6 The measurement results of fertilizer amount in synchronous hole fertilization mode

由于传送带承重过多会影响运行速度,所以在无土的情况下也未设置扎穴装置,因此测量中的种子与化肥间距主要是指在平台上的横向距离,即肥料的中心位置至种子的距离,测量结果如表7所示。

根据表6可知,经过计算每穴施肥量的平均误差绝对值均小于1,根据目标施肥量的变异系数范围为1.57%~2.78%。根据表7可知,通过测量20穴样本并采集到的种子与化肥间横向距离进行计算合格率,得到合格率为95%。以上测量的数据指标,均满足国家标准和施肥要求。

表7 种子与化肥间距测量结果Table 7 Lateral range between maize and fertilizer measurement results

4.3 试验结果分析

由上述试验结果分析可知,自主穴施模式与同步穴施模式的施肥变异性系数分别为2.53%与2.2%。自主穴施模式的穴距合格指数为96%,同步穴施模式的种子与化肥间横向距离合格率为95%,各项指标均满足国家要求。

5 结论

基于降低化肥土壤污染的目的与相关理论,设计了一套玉米变量穴施肥的控制系统。建立自主穴施肥和同步穴施肥两种施肥模式并进行性能试验,所得整体结论如下:

(1)系统选用模块化思想进行设计,硬件设计主要包括排肥器以及驱动模块、排肥轴转速测量模块、菜单功能显示模块和种子检测模块等电路搭建,软件设计包括针对两种模式不同功能进行程序编写,两部分构成了整体的控制系统,完成了控制系统的整体设计。

(2)通过设计的配套试验台进行了性能试验,通过得到的数据进行排肥器一周排肥量线性拟合,得到拟合方程q=1.9856L++4.59,可满足后期穴施肥理想量推算。针对自主穴施肥和同步穴施肥两种模式分别进行试验,自主穴施与同步穴施模式的施肥变异性系数平均值分别为2.53%与2.2%;自主穴施模式的穴距合格指数为96%,同步穴施模式的种子与化肥间横向距离合格率为95%,两种模式的排肥变异性系数都符合国家文件规范标准。可见,该控制系统有较高的稳定性与可靠性,可为后期玉米穴施肥的控制奠定基础。