单晶硅探针修锐加工仿真与实验研究*

陈建超,高玉东,许帅康,吴敬鑫,王加春

(燕山大学a.机械工程学院;b.河北省重型智能制造装备技术创新中心,秦皇岛 066000)

0 引言

原子力显微镜(atomic force microscope,AFM)由于拥有原子级别分辨率的三维成像能力已经成为纳米科学领域的重要研究工具。由于锋利的探针针尖和样品之间的相互作用力,针尖不可避免地被磨钝、损坏或污染[1],导致针尖形状的卷积图像包含在AFM图像中,因此探针磨钝之后会降低测得样品形貌的真实性和准确性[2]。在微纳加工的应用中,针尖磨钝会降低目标加工结构尺寸的分辨率,如在阳极诱导氧化加工中,氧化线的宽度会随着针尖接触半径的增大而增加[3];在机械刻划加工中,针尖圆弧半径和侧角的变化直接影响加工深度和宽度[4]。

针对探针的加工制造与修锐,大多数采用热氧化刻蚀与聚焦离子束技术。如TOMITORI等[5]将破损的AFM单晶硅探针放入超高真空氧化炉中氧化20 min,然后用湿法蚀刻去除探针表面的氧化层,最后修复成尖锐的探针。DEY等[6]用大气环境下的普通加热炉代替了昂贵的真空炉,能够将硅探针针尖的钝化半径从32 nm锐化到5 nm。聚焦离子束铣削是加工纳米结构的最直接方法,如NAGASE等[7]系统地分析了束流能量、离子类型和加工时间对针尖微观形态的影响规律,并成功地制备了针尖钝圆半径为22 nm侧角为44°的金刚石AFM探针。AGEEV等[8]进一步将该技术与离子束诱导沉积法结合应用,加工出长宽比为30:1,尖端钝圆半径小于10 nm的针尖。现有的探针修锐方法都发展于探针制造工艺,需要借助额外的辅助设备且加工时间长,修复磨损探针的成本要明显高于探针的制造成本。

磨粒流、弹性发射等游离磨料光整技术[9-10]能实现纳米级的材料去除且加工成本相对较低。基于该类技术提出一种经济高效的探针修锐加工新方法:将探针自身直接作为抛光工具,对探针施加超声振动,针尖末端将产生超声场物理效应[11-12](如声流场),从而控制游离磨粒在针尖附近的三维空间各位置的速度与压力等,实现预期的材料去除,完成修锐。

1 单晶硅探针修锐加工原理

图1为单晶硅探针的修锐加工原理图。探针浸入以纳米颗粒作为磨料的悬浮液中,在轻敲工作模式下探针做上下往复的超声振动,由于声波在流体中存在粘性耗散,会在针尖附近两侧形成两个旋向相反的涡状声流场,在声流场的作用下,游离的纳米颗粒会沿着特定轨迹运动,并与针尖顶端区域撞击实现材料的去除,从而改善探针针尖的形貌轮廓。

图1 单晶硅探针修锐加工原理示意图

2 声流场仿真计算

声流场主要是声场中声流驱动力的存在导致的。声流场的计算主要与频率、振幅、声速等参数有关。

2.1 声场计算方程

声波动方程由式(1)给出:

(1)

式中,c为声波在流体中的传播速度,m/s;ρ0为媒质密度,kg/m3;P(r,t)为声压,Pa;μ为动力粘度,kg·s/m2;Q为连续性方程中的质量源项。流体域的动力粘度较小,在声场分析时予以忽略,质量源项Q为0,因此式(1)可以简化为:

(2)

式中,ω为角频率;c为声速。从式(2)可以看出,只要明确计算域的声压边界条件和声波振动频率、传播速度,即可确定该区域的声场分布。

2.2 流场计算方程

计算流体域的流体属于一种不可压缩的牛顿流体,其流动遵循质量守恒定律与动量守恒定律。

(3)

式中,u为流体流速;ρf为流体密度;ff与τf分别为体积矢量与剪切力矢量。

超声波在流体中传播时,由于存在压差,在针尖底端壁面会形成稳定的流体流动,超声声流可以通过N-S方程进行计算:

ρ(u·▽u)=-▽PA+μ▽2u+F

(4)

式中,F为声流驱动力,是表征声场对流体域的耦合源项,其本质是雷诺应力在流体中的变化,具体的声流驱动力表达式为:

(5)

2.3 仿真模型的建立

在有限元软件Ansys Fluent中建立如图2所示的仿真模型,浅色区域(E-H-L-M-F-E轮廓包围部分)为针尖,其他区域设置为流体介质(纯水),具体尺寸及边界条件设置如表1所示,为便于引用陈述,若干几何量定义如下:∠HLM为针尖侧角、H点与M点的线段距离为针尖宽度、L点到下方载玻片基底(BC)的垂直距离为加工高度。流体计算模型选用RNGk-ε湍流模型,网格划分结果如图3所示。

表1 几何尺寸和相关边界条件设置

图2 有限元仿真模型 图3 网格划分

利用Ansys Fluent软件中的UDS(user defined scalar)功能将推导得到的声压分布方程和声流驱动力表达式写入到数据库中进行求解。仿真参数如下:声速c=1600 m/s,媒介密度ρ=1200 kg/m3,振幅A0=100 nm,振动频率f=1 MHz,磨粒的密度ρp=2200 kg/m3,磨粒的直径dp=15 nm。

2.4 仿真结果

图4显示超声声压幅值随着距离探针尖端位置的增加而减小,这是由于声场在液体中传播的声波衰减所致,最大声压幅值为1.3 MPa,位于针尖处,声压幅值的强度以辐射球形分布变化,从尖端向外扩展并不断衰减。如图5所示,声流驱动力的最大值分布在针尖底端边缘与侧壁面的交界处,也呈现类似的椭球形分布形式。主要原因是探针的振动形式是上下振动,大部分的超声能量从端面通过法向传输到液体中,由于液体具有粘度,超声波在液体中传播过程中引起的声场范围增大而又迅速衰减。

图4 声压分布情况图 图5 声流驱动力分布情况

图6 声流场分布图

针尖附近的声流场分布如图6所示,图中颜色表示声流场的流速大小,箭头表示声流场的流动方向。从图中发现在针尖底边局部位置形成了两个明显的旋向相反的高能量漩涡状声流场,而在针尖的其他位置附近并不存在明显的声流场分布,因此证明了该方法加工原理的可行性。

第三步,风险预估计。根据预评价样本资料计算事故频率, 结合等级评定的风险损失后果,由事故风险=事故概率×损失后果,以及查阅表2~3来确定事故概率和预估计风险矩阵[18],逐项评定风险级别。

3 实验分析

3.1 实验装置

加工装置实物如图7所示,主要由AFM本体,含压电陶瓷组件的液下探针支架(作为超声发生器)、扫描器、载玻片、工作台等构成。工作时,通过AFM进给系统将探针浸入到悬浮液液滴中,液滴在探针支架和载玻片基底之间形成“弯月牙”状液面,如图8所示。

图7 实验实物装置

图8 AFM探针超声振动修复方法示意图

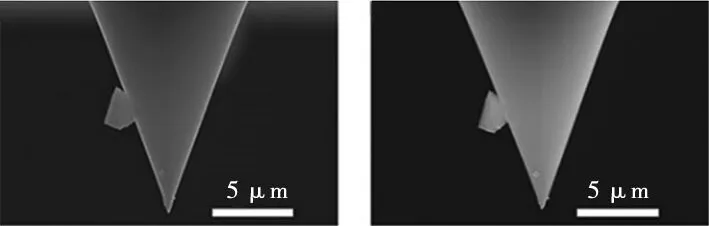

图9为某磨钝单晶硅材质探针的扫描电镜图,在探针的矩形悬臂梁末端下部可见一个三棱锥针尖结构。磨粒悬浮液的配制在室温(20 ℃)下进行。磨料选用粒径为15 nm的SiO2颗粒,液体介质选用去离子水。

(a) 主视方向 (b) 侧视方向

3.2 实验结果与分析

对3支磨损程度不同的单晶硅探针进行加工以验证新方法的技术可行性。为了验证工件材料的去除作用确由声流场驱动纳米磨料颗粒所致,探针1和2选用体积分数为0.25%的纳米SiO2磨粒悬浮液,探针3作为对照组,仅用纯去离子水。3组实验中探针距离载玻片的加工高度均设置为500 nm,各探针的加工时间如表2所示。利用扫描电镜观察加工前后的针尖形貌。

表2 单晶硅探针的振动参数及所用的磨粒悬浮液类型

探针1在加工前后的形貌如图10所示。图10a与图10c为探针加工前图像,图10b与图10d为加工后图像。通过测量图10a和10b中从标记物到尖端的距离发现,经过加工后,探针尖端的整体长度变短,尖端材料被去除。在图10c中,探针尖端在加工前已被严重磨损,许多污染物粘附在表面上,导致探针的工作性能大大降低。经过15 min的加工后,如图10d所示,探针尖端获得了较小的钝圆半径,针尖侧角从180°改善至120°。

(a) 加工前(1万倍放大) (b) 加工后(1万倍)

(c) 加工前(10万倍) (d) 加工后(10万倍)

探针2在加工前后的形貌如图11所示。为了进一步印证探针针尖经过加工后会变短的实验现象,分别在图11c和图11d中在距离针尖顶端1.6 μm,1.8 μm,2 μm的位置上测量针尖的宽度。测量结果显示:加工后的针尖在同一高度位置上的宽度明显大于加工前的宽度,表明探针针尖在加工后确实存在变短的现象,且1分钟的加工时间就使得探针变短了近乎0.55 μm,去除效率很高。此外,探针2针尖侧角的变化趋势与探针1相似,都有明显减小的趋势,从141°变为了66°。但是,从图11c和图11d中也可发现,探针2的针尖圆弧半径并没有显著的减小。原因可能在于探针2在加工前的针尖圆弧半径较小,而纳米颗粒的粒径较大,直径15 nm的纳米颗粒难以加工出尺寸更小的针尖圆弧半径。

(a) 加工前(1万倍放大) (b) 加工后(1万倍)

(c) 加工前(10万倍) (d) 加工后(10万倍)

在纯去离子水中加工的探针3,相较于探针2采用了更高的共振频率(1.5 MHz),加工时间延长4倍(5 min)。通过观察图12,可以发现探针3加工前后并无明显变化。更利于加工的参数却没有得到更为理想的切削效果,从而说明了仅有超声调控的声流场是不足以去除工件材料的。正是超声与磨粒流的有效结合才能够形成对工件材料的去除作用。

(a) 加工前(1万倍放大) (b) 加工后(1万倍)

(c) 加工前(10万倍) (d) 加工后(10万倍)

图13 探针1加工前后针尖宽度差值曲线 图14 探针2加工前后针尖宽度差值曲线

4 结论

(1)将超声物理场调控技术与磨粒流加工技术相结合,提出了基于超声调控磨粒流的AFM单晶硅探针修锐方法。

(2)开展了加工实验,探针1经修锐后其针尖侧角从180°改善到120°,探针2其针尖侧角从141°减小到66°,针尖侧角和针尖圆弧半径得到了有效地改善。在高度方向上,材料去除量在针尖尖端处最大,印证了针尖尖端存在高能量漩涡状声流场的仿真结果,验证了提出的利用超声场效应修锐针尖的方法可行,具有应用潜力。