钢铁行业煤炭消费情况及控煤措施简析

陈 瑜 王 晶

1.钢铁行业能源和煤炭消费整体情况

1.1 钢铁行业是能源和煤炭消费的重点行业

煤炭是长流程钢铁生产企业不可或缺的原燃料,构成了钢铁生产过程的碳素流。煤炭不仅作为燃料提供了钢铁生产、冶炼过程所需的热量,固体C及其氧化产物CO同时作为还原剂参与高炉炼铁过程中的还原反应。

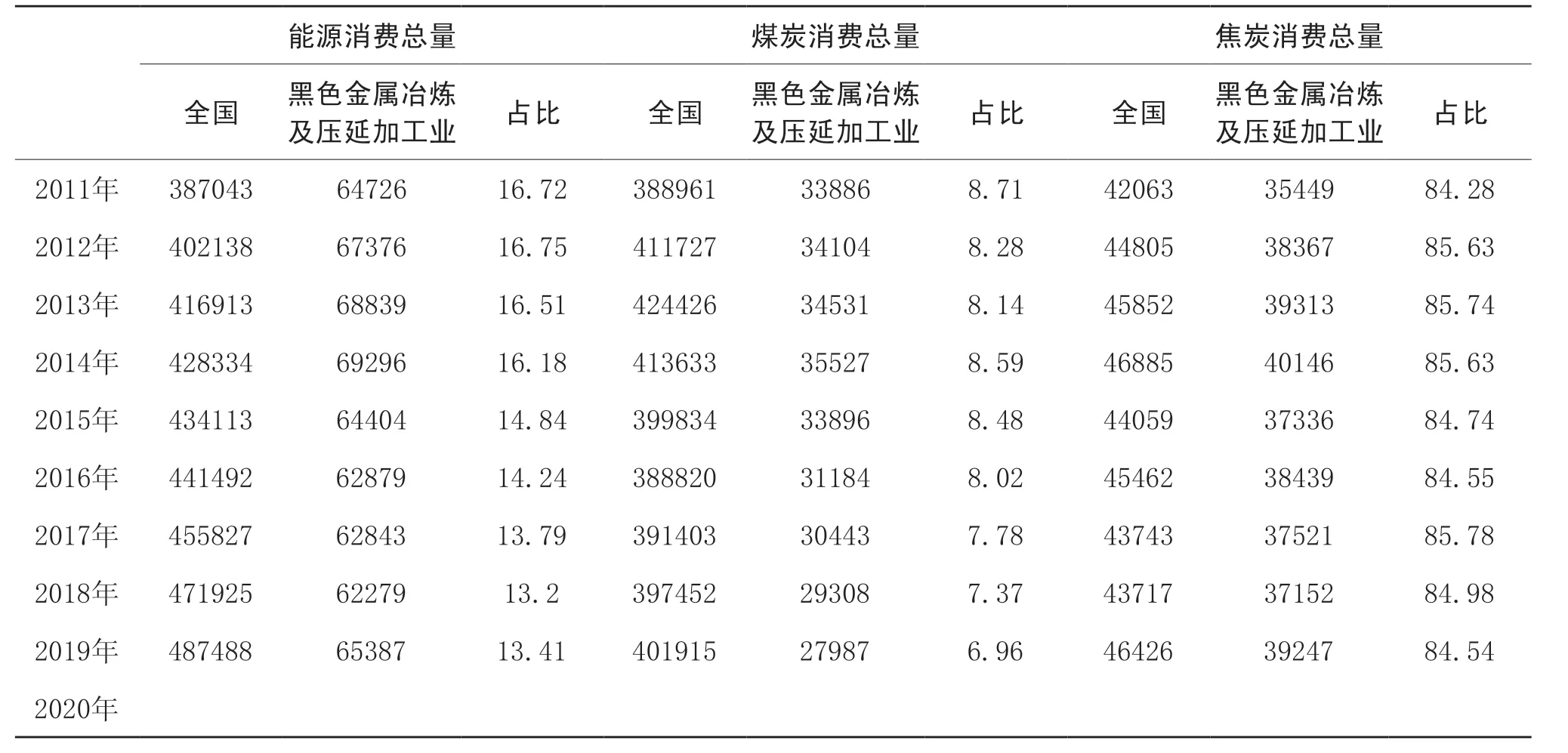

“十三五”期间,以钢铁行业为主的黑色金属冶炼及压延加工业能源消费总量占全国能源消费总量的比重维持在14%左右,较“十二五”期间有所下降。钢铁行业煤炭消费总量占全国煤炭消费比重也持续降低,2016年以前始终高于8%,2016年以后连续四年下降,2019年降低至6.96%;黑色金属冶炼及压延加工业是焦炭消费的最主要行业,占比始终高达84%~85%(见表1)。

表1 2011-2020年黑色金属冶炼及压延加工业能源、煤炭及焦炭消费情况 万吨标煤,万吨,%

作为煤炭和焦炭使用大户,钢铁行业的节能和能效水平,将直接影响工业领域乃至全国范围的能耗“双控”目标和煤炭总量控制目标的实现。

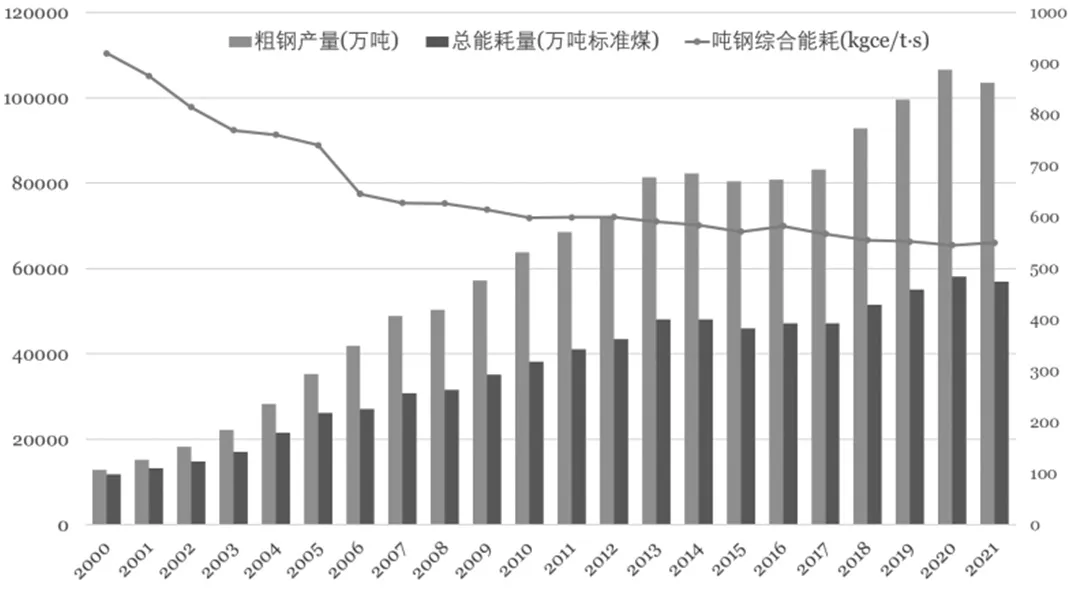

1.2 我国吨钢综合能耗持续下降

中国钢铁行业始终高度重视节能工作,并取得了积极成效。2000年以来,重点统计钢铁企业吨钢综合能耗始终保持下降趋势。“十二五”期间,钢铁行业实现了“十二五”规划中吨钢综合能耗下降至580 kgce/t的目标;2016年,《钢铁工业调整升级规划(2016-2020)》又对钢铁行业提出了吨钢综合能耗降低到560kgce/t的目标,重点统计钢铁企业在2018年也已实现该目标,吨钢综合能耗降低到555kgce/t;2020年我国重点统计钢铁企业吨钢综合能耗降低至545kgce/t,与“十二五”末期相比,2020年粗钢产量增长32.5%,但是以吨钢综合能耗测算的总能耗仅增长26%(见图1)。

图1 2020-2021年全国粗钢产量与吨钢综合能耗情况万吨,万吨标煤,kgce/t.s

2021年,受频繁停限产和粗钢产量下降影响,重点统计企业能耗数据较上年略有增长,但是我国钢铁企业能效水平仍优于世界平均,部分钢铁企业的指标已达到国际先进水平。

1.3 钢铁行业能源消费结构以煤为主

《中国能源统计年鉴2020》数据显示,2019年黑色金属冶炼及压延加工业终端能源消费总量70916.5万吨标准煤,其中焦炭消费39247.40万吨(折合38124.93万吨标准煤)、占比53.8%,煤炭消费9211.61万吨(折合8024.63万吨标准煤)、占比11.3%,焦炉煤气、转炉煤气、高炉煤气消费合计折标煤量13841.16万吨,占比19.5%;煤基能源消费合计在能源结构中占比为84.6%。

根据GB/T 4754-2017《国民经济行业分类》,黑色金属冶炼及压延加工业大类分为3110炼铁、3120炼钢、3130钢压延加工、3140铁合金等四小类。钢压延加工业中的独立轧钢企业能源结构以电力为主,另外消耗少量的煤气或天然气;铁合金行业能源结构中同样以电力消费为主,吨产品电耗在2000~8000kWh不等,另外还需要消耗少量焦炭作为还原剂。由此可以推算,我国钢铁联合企业的能源结构中煤炭占比应高于85%,大幅超过全球钢铁行业75%左右的平均水平。

2.煤炭在钢铁生产流程中的应用情况

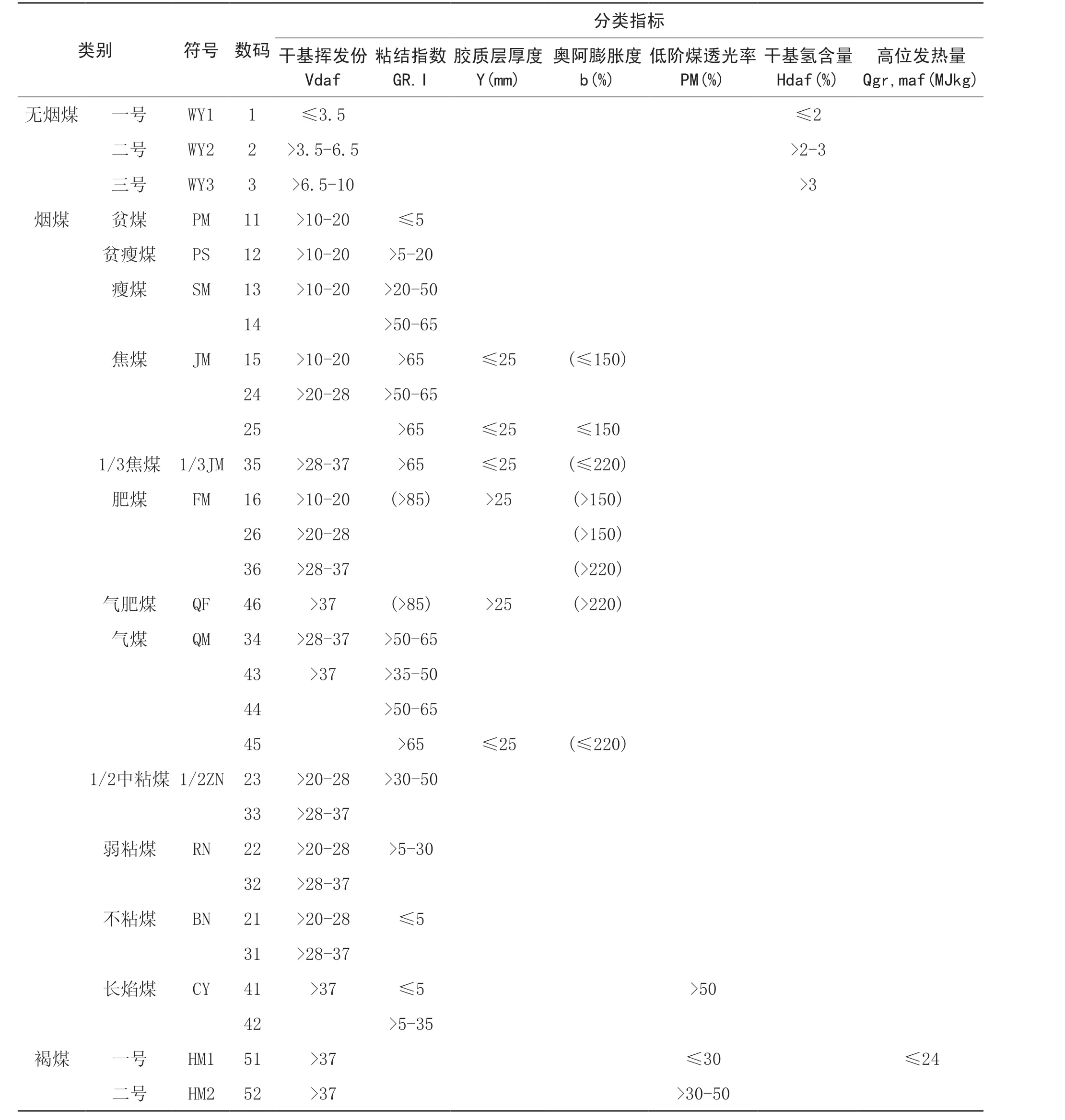

2.1 中国煤炭分类

中国煤炭分类国家标准(GB/T 5751-2009)按煤的煤化程度将煤分成褐煤、烟煤和无烟煤三大类;再按煤化程度的深浅及工业利用的要求,将褐煤分两个小类,无烟煤分成三个小类,烟煤分成十二类(见表2)。

表2 中国煤炭分类全表(GB/T 5751-2009)

2.1.1 干燥无灰基挥发分(Vdaf)

为表征煤化程度的参数,指煤中有机物热分解产生的可燃气体,挥发分越低表明煤化程度即含碳量越高,煤炭越不易燃烧。Vdaf≤10的为无烟煤,Vdaf>10的为烟煤。

2.1.2 恒湿基高位发热量(Qgr,maf)

指煤在恒湿条件下测得的恒容高位发热量,除去灰分影响后算出来的发热量,该值在现实中是不存在的,是计算值。Qgr,maf≥24MJ/kg的为烟煤,小于该值的为褐煤。

2.1.3 粘结指数(GR.I)

为表征工艺性能的参数,指有机物热分解后的粘结性能,粘结指数越大表明煤炭粘结性越强,越适合用于炼焦。

根据煤炭的用途可分为动力煤、炼焦煤、煤化工用煤等。其中,炼焦煤是钢铁生产企业最主要的原燃料,对煤炭的粘结指数要求较高,包括气煤、肥煤、气肥煤、1/3焦煤、焦煤和瘦煤等,其中焦煤、肥煤为主要炼焦煤种,气煤、气肥煤、1/3焦煤、瘦煤为炼焦配煤,贫瘦煤、1/2中粘煤、弱粘煤虽粘结性不强,也可将其作为炼焦配煤;此外,长焰煤、不黏煤、弱粘煤等还可作为生产兰炭(又称半焦)的原料,也有一部分用于钢铁行业替代无烟煤在高炉里喷吹。

直接从煤矿开采出来的未经洗选加工的煤称之为原煤,原煤经过选煤厂加工处理后,可以脱除约50%~80%的灰分、60%~80%的硫分及其他杂质,得到的产品为洗精煤,脱除的杂质为煤矸石。动力煤只需满足一定的发热量和相对合理的灰分和硫分,可以不经洗选直接进入市场;而炼焦煤、炼焦配煤和煤化工用煤等对煤质的要求较高,必须经过洗选。

2.2 煤炭在钢铁行业中的直接消费

钢铁企业根据煤炭在工艺流程中的不同用途进一步将煤炭划分为动力煤、炼焦煤和喷吹煤三种。动力煤通常用于烧结、球团、石灰、发电等工序,作为燃料为烧结矿、球团矿焙烧、发电等提供动力;炼焦煤主要用于焦化工序,但是焦炭的终端消费在高炉炼铁工序、少量焦粉用在烧结工序;喷吹煤主要用于高炉喷吹。三种煤种及对应的各小类在钢铁行业中基本都有应用(见图2)。

图2 主要煤种在钢铁行业中的应用

煤炭的直接消费主要集中在焦化、炼铁和烧结工序。焦化工序中需要消耗大量的炼焦煤作为原料,生产1吨焦炭需要1.25吨~1.3吨炼焦煤。

高炉工序中,焦炭、喷吹煤和焦粉共同作为高炉炼铁的原燃料,提供冶炼所需要的热量,固体C及其氧化产物CO同时作为还原剂参与高炉炼铁过程中的还原反应,少量作为渗碳进入铁水。生产1吨铁水通常需要消耗约320kg~350kg焦炭,同时喷吹150kg~160kg无烟煤煤粉。2021年,中钢协重点统计企业平均高炉燃料比为530.66kg/t(含焦丁),焦比为355.48kg/t,高炉喷煤比为147.40kg/t。

烧结工序中能源消耗主要是固体燃料、点火煤气和电耗,其中,固体燃料消耗约占75%~85%,主要为焦粉和煤粉,不同企业根据燃料结构配比不同,生产1吨烧结矿需要消耗煤粉和焦粉合计约40kg~52kg,2021年中钢协重点统计企业平均固体燃耗为51.86千克/吨。

结合上述三个工序煤炭的单耗情况测算,生产1吨铁水的煤炭直接消费量约为615kg~685kg,折标煤量552 kgce/t-i~615kgce/t-i。

此外,在球团、自备电厂、石灰窑和电炉工序中,也有少量的煤炭消耗。在球团焙烧过程中可能需要使用煤炭原料,目前国内竖炉主要使用煤气进行球团焙烧,链篦机-回转窑主要使用煤粉和煤气进行球团焙烧;发电工序中,国内部分企业的自备电厂仍使用动力煤发电。在电炉生产中,为了提高钢水的温度也会使用很少量的碳粉。Hlsmelt熔融还原工艺也将消耗一定量的煤粉作为还原剂(见图3)。

图3 煤炭在钢铁生产各工序中的占比

综合考虑工艺结构、铁钢比等多方面因素,经测算,目前我国钢铁行业吨钢煤炭消费量(实物量)约为570 kg~625kg,折标煤量为513 kgce/t~563kgce/t。

3.钢铁行业主要控煤措施

根据上述分析,控制钢铁行业煤炭消费总量的核心和关键在于铁前工序。从煤炭消费总量上看,控制生铁产量是最有效的方式。控制煤炭消费强度,重点应控制高炉燃料比及烧结工序的固体燃耗。钢铁行业煤炭消费减量替代的措施主要总结如下。

3.1 合理控制产量

2021年,我国钢铁行业圆满完成粗钢产量压减任务,为保持政策的连续性、稳定性,巩固粗钢产量压减成果,2022年国家发改委、工信部、生态环境部、国家统计局四部门将继续开展全国粗钢产量压减工作,引导钢铁企业摒弃以量取胜的粗放发展方式,促进钢铁行业高质量发展。2021年全国生铁产量8.68亿吨,降幅2.17%;在持续的控产量政策下,2022年生铁产量和煤炭消费总量预计都将保持下降趋势。

3.2 优化原料结构

提高废钢比。炼钢工序中,不论是电炉还是转炉,都可以通过高效、合理利用废钢来替代生铁的消耗。因此,应鼓励发展全废钢短流程炼钢工艺及装备应用,并结合我国目前钢铁流程现状,鼓励企业在转炉冶炼过程中利用废钢,降低铁钢比,直接减少生铁消耗总量,从而直接减少行业的煤炭和焦炭消费。

增加球团矿占比。我国的高炉炉料结构以高比例烧结矿为主,占比达到75%左右,调整现有高炉炉料结构,减少烧结矿的使用,多使用相对清洁的球团矿和块矿进行高炉冶炼,是实现源头节煤的必然趋势。球团焙烧过程中对焦粉和煤粉的直接利用相对更少,因此球团矿比例增加可以降低企业的能源消耗和煤炭消费,实现直接节煤。

降低燃料比。通过提高球团矿配比,可提高炼铁入炉矿含铁品位,不仅可以降低烧结工序的煤炭消耗,而对高炉炼铁工序节能、节煤、低碳、废气减排方面效果相对明显。高炉入炉矿含铁品位提高1%,燃料比可下降1.5%。另外,大炉型、全氧高炉、炉顶煤气循环等均能够大幅降低燃料比。

3.3 减少自备电厂的煤炭消费

目前,大部分钢企已经取消了燃煤自备电厂,但是仍有部分钢铁企业因为特殊原因,仍然保留了燃煤发电机组。建议钢铁企业应取消或控制自备电厂用煤,减少发电用煤量。可通过增加掺烧煤气的比例及提高余能回收发电水平等降低自备电厂的燃煤单耗。

3.4 煤炭清洁高效利用

选择更高质量的洗精煤,从节能角度看,有利于提高煤炭的燃烧效率,降低工序能耗;从环保角度看,硫分和灰分的燃前脱除效率和脱除成本均远远优于末端治理,选择低灰、低硫、高发热量的精煤能够降低后续环保设施的负荷,同样也能减少炼铁工序的设备损耗;物流成本也能相对降低。综合考虑到单耗降低、环保成本降低、设备寿命等多方面因素,使用高品质的洗精煤更为经济高效。建议企业提高动力煤中洗精煤所占的比例,倡导少用原煤甚至不用原煤;使用更优质的炼焦煤;全面推进钢铁行业清洁煤炭的利用。

3.5 利用清洁能源

“双碳”背景下,国内外钢铁行业均深入研发示范颠覆性的低碳冶金工艺,用清洁能源和可再生能源大幅替代化石能源,实现大幅降碳。氢冶金最具代表性,高炉富氢还原即在高炉中喷吹氢气,来替代焦炭和煤炭的消耗,目标在高炉工序减碳30%;此外还有氢基竖炉、氢基熔融还原等。作为前沿探索技术,氢冶金工艺能够拓宽绿色电力和氢能在行业内应用空间,实现钢铁冶金工艺技术颠覆性变革,技术成熟后,将对钢铁行业“净零碳”起到决定性作用。

近年来,钢铁企业积极推动新能源的利用,如推进厂房屋顶加装光伏发电项目的建设,沿海钢铁企业、矿山企业等利用地域优势,布局风力发电机组,通过风力发电机组直供生产系统供电及并网。为打通绿电-绿氢的链条奠定了基础。

3.6 减少煤炭储存和运输过程中的损耗

2019年4月五部委联合发布了《关于推进实施钢铁行业超低排放的意见》,加严了对钢铁行业全过程、全系统、全产业链的污染治理要求。作为无组织管控的必要举措,钢铁行业推进了封闭料场的建设,使原料免受风吹、雨蚀影响,既能有效解决露天料场粉尘污染弊端,避免粉尘向周围大气排放,又能减少物料流失,降低损耗;此外还能减少燃料水分波动,从而减少下游工序燃料消耗和生产成本。根据各企业原料场经验数据,采用料场棚化技术可避免露天料场粉尘及物料的损耗量,可节约年受料量的2‰~5‰的物料。

4.结语

2021年12月,中央经济工作会议指出,要正确认识和把握碳达峰碳中和,要立足以煤为主的基本国情,抓好煤炭清洁高效利用,增加新能源消纳能力,推动煤炭和新能源优化组合。2022年3月,政府工作报告进一步强调,持续改善生态环境,推动绿色低碳发展;加强煤炭清洁高效利用,有序减量替代。对我国钢铁行业来说,以长流程为主的工艺结构和以煤炭为主的能源结构短期内不会改变,行业的煤炭减量替代工作必须立足以煤为主的现状而展开。政府、行业和企业应当共同努力,积极推进行业煤炭清洁高效利用,加强废钢利用,研发推广和示范先进节能节煤技术,有序推进煤炭在钢铁行业中的减量替代,推动行业绿色低碳水平整体提升,为实现能耗“双控”、碳排放“双控”及碳达峰碳中和目标做出重要贡献。