国产活塞推料离心机重碱二次脱水及工艺技术进步

谭建平

(重庆江北机械有限责任公司,重庆 210037)

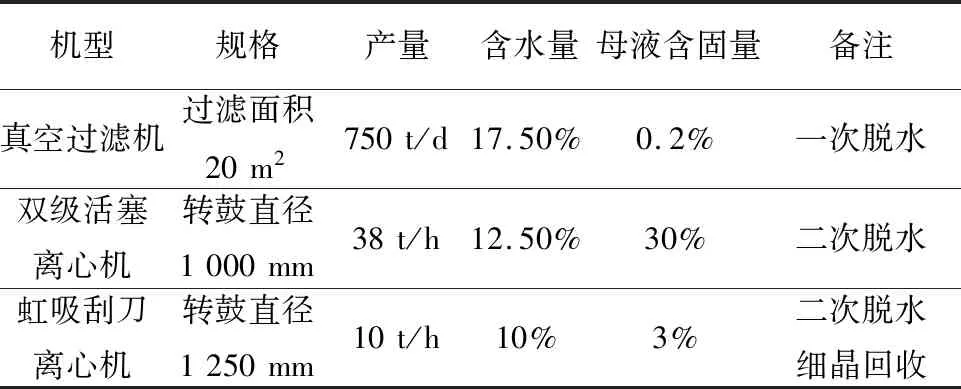

在纯碱生产过程中,重碱(NaHCO3)晶浆液的过滤是制碱的重要工序,对制碱的原材料消耗有很大的影响,是成品纯碱中氯化钠含量的决定性工序,尤其是对联合制碱系统的母液能否平衡影响极大。目前国内外大都采用真空转鼓过滤机(滤碱机)来进行重碱的过滤,该机的优点是完全自动化和连续化、易调节产量、适应生产的波动要求、处理能力较大、操作比较简单、工作平稳、无振动、无噪声、运行安全可靠。但也存在明显的缺点:过滤推动力小,分离的重碱含水量偏高。目前纯碱生产中转鼓过滤机出来的湿重碱水分大约为17.5%,水分的高低,直接影响煅烧蒸汽的消耗。一般情况下,重碱水分每升高1%,可导致煅烧蒸汽消耗升高30 kg/t碱,若能进一步降低重碱水分,将大大减低煅烧汽耗,同时提高煅烧炉的生产能力。在保证碳化、过滤工序生产装置及操作条件已经达到优化的状态下,降低重碱水分含量的方法主要有两个:一是在重碱过滤、洗涤过程中,向洗水中加助滤剂,加入助滤剂后重碱水分可降低3%左右,但此法带来了诸多不利因素,如产品溶液浊度升高,影响产品质量等;二是使用活塞推料离心机对重碱进行二次脱水,该方法可使重碱水分降低4%左右,使用重碱二次脱水技术,也可进一步降低纯碱盐分,从而提升产品质量。

1 重碱二次脱水工艺现状

1.1 二次脱水用离心机处于国外垄断局面

为了降低进入煅烧工序湿重碱的含水量,上世纪90年代初我国大型纯碱企业采用重碱二次脱水工艺先后从国外引进了大口径三级活塞推料离心机和柱锥形两级活塞推料离心机对真空转鼓过滤机出来的湿重碱进行二次脱水,取得了成功,为企业带来了良好的综合效益,从那时开始,国内重碱二次脱水工艺的纯碱企业多采用国外的、直径1 000 mm的多级推料离心机。

由于纯碱厂都是规模化生产,随着国内的纯碱生产线产能的不断扩大和改建,对用于重碱二次脱水用的离心机单机产量要求不低于35 t/h。这种应用于重碱二次脱水的大规格活塞推料离心机因国内离心机生产企业受设计和制造能力等问题限制一直无法量产,在重碱二次脱水工艺上无应用业绩和应用数据支撑,很长一段时间内没有能够打破这种进口离心机一枝独秀的垄断局面,直到近年这种局面才得到改善。

1.2 离心机细晶无法回收

重碱过滤分离后的母液中含有重碱细晶,这一问题几十年来一直困绕纯碱企业,各个纯碱厂都曾想方设法对母液中重碱细晶进行回收,但设计的回收装置使用效果不尽如人意,至今还没有成熟可靠的技术及装置能有效回收母液中的重碱细晶。由于真空过滤推动力小,滤布间隙可以控制,因此母液中含有的细晶不多,约为2‰;而活塞推料离心机对重碱进行二次脱水受过滤网制造技术限制,网缝间隙不能做得太小,而离心推动力比真空推动力大得多,母液中的重碱细晶相对于真空过滤机脱水的母液中含量要多得多,约为30%。目前实施离心机重碱二次脱水的纯碱厂,活塞推料离心机分离后的母液都直接回系统,致使重碱细晶一直在系统中进行循环,造成过滤损失。当系统中细晶量达到一定程度后,会影响活塞推料离心机的滤饼均匀,造成分离困难,可能引起离心机的振动;甚至最终还会因细晶过多致使真空过滤机碱饼表面出现龟裂,造成真空损失直接影响整个生产过程。因此,对采用重碱二次脱水工艺后母液中的细晶回收必须引起足够重视。

1.3 重碱二次脱水用离心机国产化之路

青海某碱厂拥有100万t/a纯碱生产装置,2020年该公司为了节能增效,决定采用重碱二次脱水工艺以降低进入煅烧工序的湿重碱含水量。公司通过对国内纯碱企业和离心机制造企业的调研考查后得出结论是国产大规格活塞推料离心机技术已基本成熟并在其它行业已得到应用,但纯碱行业暂无应用业绩;为此,该公司发挥国有企业的担当作用,以振兴民族工业为己任,积极促进、支持国产离心机在纯碱行业的使用,决定邀请国内离心机制造企业提供离心机到公司现场进行试用,为国产大规格活塞推料离心机在重碱二次脱水的应用提供验证平台及数据收集渠道。

2 国产推料离心机重碱二次脱水试验

重庆江北机械有限责任公司始建于1941年,至今已有八十年的悠久历史;1964年,根据国家三线建设战略部署,该公司开始专业生产制造离心机产品,成为中国早期大型的离心机专业制造厂,公司主要产品有GK/GKH系列卧式刮刀、HY/HR系列活塞推料、LW/LWZ系列卧式螺旋卸料、PD/PLD系列平板四大类离心机。为了配合青海某碱厂重碱二次脱水离心机国产化试验,重庆江北机械有限责任公司提供一台HRZ1000-N双级活塞推料离心机到用户现场进行试验。

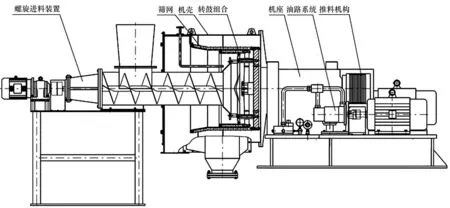

HRZ1000-N活塞推料离心机主要由螺旋进料装置、机壳、转鼓组合、筛网、机座、油路系统、推料机构等部件组成。

图1 HRZ1000-N离心机主要结构图

HRZ1000-N活塞推料离心机主要技术参数:

转鼓内径 948/1 030 mm

转鼓转速 950 r/min

分离因数 520

推料次数 60~80(可调) 次/min

推料行程 65~75 mm

主电机功率 75 kW

油泵电机功率 55 kW

螺旋减速机功率 11 kW

活塞推料离心机为连续操作的过滤式离心机,具有自动连续操作、连续排渣、生产能力高、功率消耗低且均匀、无峰值负荷、结构紧凑、干燥快、对晶体破碎少、运转平稳、振动小等优点。特别适用于规模化生产企业使用。

通过前期技术调整后,重庆江北机械的HRZ1000活塞推料离心机于2021年5月进入连续不间断带料运行,运行过程中对离心机的机械性能和工艺性进行了考核,各项工艺指标、工艺参数在控制范围内,达到设计要求:进离心机重碱水分在17.5%时,活塞推料离心机处理能力≥38 t/h,出离心机重碱含水≤12.5%,通过近三个月的连续试验并对试验情况及数据收集分析,国产大规格活塞推料离心机在重碱二次脱水中各项性能指标与进口离心机相当,达到当期国际先进水平,完全能替代进口,该企业最终10台用于重碱二次脱水的活塞推料离心机全部采用国产设备。

3 虹吸刮刀卸料离心机回收细晶

通过现场进行重碱二次脱水的试验,结合对重碱生产工艺的了解,我们认为目前采用的活塞推料离心机重碱二次脱水工艺中细晶没有进行回收,存在产能损失和对生产造成影响的风险,该工艺有待完善。

虹吸刮刀卸料离心机是一种连续运转、间歇卸料的过滤式离心机,它可在工作转速下完成反冲、进料、撇液、洗涤、脱水、卸料等工序。与普通刮刀卸料离心机所不同的是,虹吸离心机的过滤推动力除离心力外,还有类似于真空的抽力,因此比普通刮刀卸料离心机具有更高的生产能力及更佳的分离效果。由于虹吸刮刀卸料离心机具有虹吸室,通过虹吸室可以引入反冲水对过滤介质进行反冲洗以达到过滤介质的再生。其工作原理见图2,主机全速运转后物料由进料管进入机内,滤液由转鼓上的斜孔进入虹吸室并由虹吸管排出机外,物料在转鼓内形成滤饼,经刮刀刮下由出料装置排出机外,反冲水经反冲管进入虹吸室并经转鼓上的斜孔进入转鼓内对滤网进行反冲再生。

1.转鼓 2.进料管 3.出料装置 4.滤饼 5.虹吸室 6.反冲管 7.虹吸管 8.刮刀图2 虹吸刮刀卸料离心机

重庆江北机械有限责任公司曾在四川某碱厂用GKH1250虹吸刮刀卸料离心机进行了替代真空转鼓过滤机分离重碱试验,机器运转平稳可靠,控制系统操作灵活,在相同进料工况下,虹吸刮刀卸料离心机相比真空过滤机表现出了优异的脱水效果,离心机分离后的滤饼含水量低于10%,重碱产量约8~10 t/h;分离液中细晶含量极少,通过试验论证了虹吸刮刀卸料离心机可通过反冲洗有效解决纯碱板结问题从而使分离过程可持续进行。由于纯碱的年产量太大,如果全部采用虹吸刮刀离心机替代真空转鼓过滤机,所需离心机数量太多,因此该方案最终未得到工业化应用。采用活塞推料离心机进行二次脱水后的细晶回收量相比重碱的直接脱水量要小得多,这就使得虹吸刮刀卸料离心可以用来进行细晶的回收,真空转鼓过滤机、活塞推料离心机、虹吸刮刀卸料离心机的组合使用可形成完善的重碱二次脱水工艺,彻底解决细晶引起的机器振动、分离困难等问题,减少过滤损失,提高产能。

1.碱液桶 2.碱液泵 3.出碱槽 4.真空过滤机 5.湿重碱皮带 6.洗水桶 7.活塞离心机 8.干重碱皮带 9.母液桶 10.母液泵 11.稠厚器 12.碱液泵 13.虹吸离心机 14.反冲罐 15.碱液泵图3 重碱二次脱水工艺流程

4 重碱离心过滤工艺流程

由真空过滤机刮下的湿重碱经湿重碱皮带输机5并被犁式刀闸阀分配给双级活塞推料离心机7的进料螺旋送入离心机进行二次脱水,经活塞离心机二次脱水后得到含湿量12%~14%的干重碱经干重碱皮带8送入煅烧工序;双级活塞推料离心机系过滤式离心机,受活塞推料离心机过滤网的限制,分离后母液中存在约30%左右的重碱细晶,为了对这部分重碱细晶进行回收,活塞推料离心机分离后的母液进入母液桶9内经碱液泵10送入稠厚器11经进料阀进入虹吸刮刀卸料离心机13进行离心分离,经虹吸刮刀卸料离心机分离后得到含湿量10%左右的干重碱与双级活塞推料离心机分离后的干重碱混合,经干重碱皮带8送入煅烧工序,虹吸刮刀离心机分离后的母液由虹吸管打入反冲罐14然后由碱液泵15打回洗水桶作为真空过滤机的洗水,当虹吸刮刀离心机需要反冲洗时打开反冲阀门用反冲罐中的母液对离心机进行反冲洗使过滤介质得到再生。各设备分离效果见表1。

表1 重碱二次脱水工艺设备分离效果

5 结 语

重碱二次分离技术的应用是通过专用离心机及其配套流程的改造对固相重碱所含水分进行再次分离, 此分离过程可以大幅度降低进入纯碱煅烧工段的湿重碱含水量,减少了煅烧的蒸汽耗量,起到了节能减排、增产增收的目的,同时对成品碱的质量也有极大的提高,可以为企业带来较大的经济效益和社会效益,完整的重碱过滤工艺可以减少出现过滤损失,提高生产过程的稳定性,该项技术思路合理,综合考虑并解决了生产工艺各个环节所面临的问题,配套的设备性能优良,完全能满足生产工艺的技术要求,具有综合投资效益高的特点,随着国产大规格活塞推料离心机替代进口离心机在重碱二次脱水中的成功应用,离心机的采购成本会大幅下降,越来越多的纯碱生产企业会对重碱、轻灰系统进行节能增效技术改造,该工艺非常值得推广应用。