φ3000×30000轻灰煅烧炉润滑密封环系统的改进

彭礼勇,余 浩

(重庆湘渝盐化股份有限公司,重庆 万州 404001)

当前新能源汽车飞速发展,对锂电需求量大增,进而带动纯碱产品大量用于锂电生产中,而锂电生产中对纯碱中杂质润滑脂的含量控制要求严格。我公司生产售出的纯碱产品由于油含量偏高被客户投拆,走访客户生产现场发现产品溶解后有油膜漂浮在溶液表面,我公司生产中的油液进入纯碱成品中的可能性极大。

1 煅烧炉运行状况及存在问题

经过排查发现只有煅烧炉对产品进油影响最大。

蒸汽煅烧炉是纯碱企业的关键设备,其作用是利用3.5 MPa的中压蒸汽,将NaHCO3加热分解为Na2CO3和炉气(CO2、H2O)。湘渝盐化共有4台φ3000×30000的轻灰蒸汽煅烧妒。该系统实际的生产能力已超出设计值,各项生产工艺指标达到设计要求。

煅烧炉在进碱与预混器接口处有一对动静密封环、炉头出碱罩处有二对动静密封环。为降低动静密封环处磨损和漏碱及漏风,需在动静密封环密封面上加注润滑脂。在运行过程中,密封面由于摩擦和产品温度的影响(产品温度200 ℃左右),进碱端密封环温度实测150 ℃左右,出碱端密封处温度达180 ℃以上。如果润滑脂性能及注油量控制不到位便会造成密封环磨损加剧或大量润滑脂进入产品中。

2 改进措施

针对以上问题我公司制定了二步走的改进措施,首先是采用耐高温的润滑脂替换先前使用的普通二硫化钼锂基脂,使润滑脂在高温下不易滴落而进入产品中。然后在大修更换密封环时同步改进密封环结构,使润滑脂不会进入产品中。

2.1 油品的改进

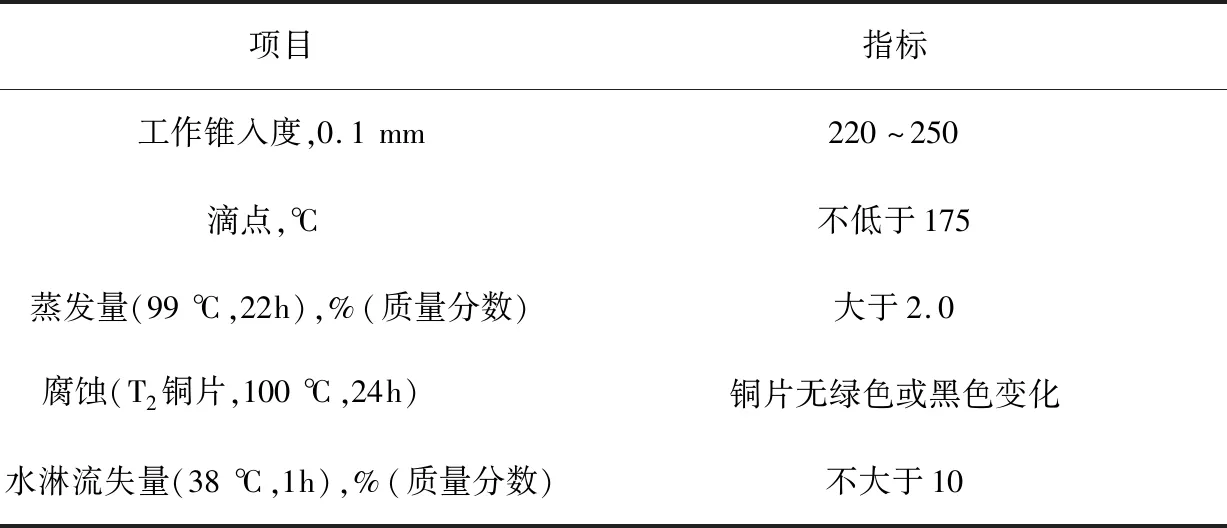

我公司煅烧炉密封采用普通3#二硫化钼锂基脂,主要性能参数见表1。其滴点只有170 ℃左右,运行中出碱端密封环处注入的润滑脂在高温下变液态流出,滴落进入产品中。

表1 3#二硫化钼锂基脂主要参数

针对煅烧炉运行状况我公司联系中国石化公司技术人员一道对润滑脂进行了重新选型,选用了用于冶金烧结厂的7035烧结机滑道专用轨道密封脂,其为尿基润滑脂,性能参数见表2。该润滑脂和一般的皂基(锂基、复合锂基等)相比高温下分油较小、胶体安定性较好,且滴点较高达300 ℃以上,特别是润滑点温度大于120 ℃时尿基润滑脂有变干的趋势,有利于提高密封效果。其还具有较好的承载能力及卡咬负荷,使其具有良好的润滑性能,可以大幅降低密封面的磨损。更换后从密封面溢出的润滑脂由原来的液体状变成了干状。为了保证合理的供油量,我公司选择了WRK-A型润滑设备程控器来控制多点注油泵来对密封面注油,通过对比摸索出了较合理的注油时间和间隔时间:注油1 min停5 min,如果注油时间与停机时间比值再减少便出现密封面漏碱的问题,间隔时间过长易造成油管堵塞等问题。

2.2 煅烧炉密封结构的改进

2.2.1 润滑脂进入产品途径分析

1)进碱密封

进碱动密封结构如图1所示,进碱端密封的密封动环是安装在煅烧炉端面的动环座上,动环密封座内与预混器内外筒体组成动迷宫密封。静环安装在预混器筒体上一个可轴向移动的静密封座上,静密封座与预混器筒体采用填料进行密封,压簧压在静环密封座使动静密封环密封面接触。运行时润滑脂从静环注入动静密封面,大部分润滑脂从外圆滴落到地面,且在运行过程中煅烧炉内的碱有往外漏的作用力,掉入密封面内的密封润滑脂会被外漏的碱带出炉外。

表2 7035烧结机滑道专用轨道密封脂主要参数

2)出碱罩密封

出碱罩左侧密封结构如图2所示,密封动环安装在汽室外面,密封静环通过静环固定环安装在出碱罩外侧不锈膨胀板上。拉簧外拉膨胀板使动静密封环接触。润滑脂从静环注入动静密封面,大部分润滑脂在运行中从外圆滴落到地面,由于运行中炉内温度高且有一定炉压,进入密封面内部的润滑脂会被外漏的碱带出炉外。

出碱罩右侧密封结构如图2所示,密封动环安装在汽室中心管端面法兰上,密封静环通过静环固定环安装在出碱罩内侧不锈膨胀板上。通过压簧压膨胀板使动静密封环接触。由于动静环均安装在出碱罩的内部,润滑脂从静环注入动静密封面后,大部分润滑脂从外圆滴落到出碱罩内而混入产品中,少量从中心管处溢漏到外面。此密封结构不合理,是造成润滑脂进入产品的主要原因。

图2 原出碱罩结构

2.2.2 出碱罩右侧密封改进

出碱罩右侧密封结构存在的问题主要原因是安装位置不合理。解决的措施是将动静环的的安装位置从出碱罩内移到外部。将静环由原来装在出碱罩膨胀环内侧改到安装在外侧,固定环改到内侧,在中心管原安装动环处加工一个衬套将动环安装到外面,为保证膨胀板相对位置不变,衬套厚度应等于原一个动环厚度加二个静环厚度,同时将原来保证密封压在静环固定环上的压簧改成拉簧。

为保证衬套和运密封安装方便,衬套和动环用双头螺栓安装在原安装动环的法兰上,衬套与中心管外圆采用H10/h9的间隙配合。为保证运行时衬套与静环之间不发生摩擦,静密封内孔比衬套外径大约25 mm,膨胀环内孔尺寸进行同步更改。改造后动环外侧面与汽轴端面还有200 mm距离,完全不影响密封填料的更换。衬套村质选用16Mn,动静密封环材料参照原厂家选用球墨铸铁。

更改的方法与更换原动静密封环及膨胀板基本一样,需先拆下汽室、汽轴及出碱罩。安装时先将衬套安装到中心管上并穿上紧固的双头螺栓(为保证在紧固时螺帽不发生转动,将螺帽用电焊点焊在法兰上),同时将出碱罩右侧的压簧支架改成拉簧支架;再将改造后的膨胀板、静环、静环固定环安装到出碱罩上(与原安装位置相反静环安装在外面),左侧膨胀板、静环、静环固定环安装方法与原一样;然后将组装好的出碱罩回装到汽室上后再将动环安装到中心管及衬套的外侧并用螺帽进行紧固;最后安装压簧及恢复汽轴。改造后的结构见图3所示。

图3 改造后出碱罩右侧密封结构

3 效果分析

更换长城7035密封脂和改造出碱汽轴侧密封结构后,密封脂渗入炉体内污染碱成品得到极大改善,提高了纯碱产品品质;减少了润滑脂消耗,改造前四台煅烧炉每月需用二硫化钼锂基脂7 500 kg左右,改造后每月消耗7035烧结机滑道专用轨道密封脂2 800 kg,每年节约80多万元;随着润滑脂用量减少,需要外送处理的含油废碱也同步减少;炉体粉尘外漏问题也得到极大改善,改造达到了预期目标。