悬臂式掘进机智能化控制系统研究

宋庆民,袁小浩,刘 权

(北京天地华泰矿业管理股份有限公司,北京 100013)

0 引言

随着采煤技术和方法的不断改进,煤矿机械的自动化发展已日新月异。煤矿采掘设备自动化程度越来越高。采掘工作面工况复杂危险,视野受限,煤尘、粉尘、噪声、潮湿等危害因素无处不在,目前,掘进机的掘进方式主要为岗位工在驾驶室上随机人工手动操作,操作过程中岗位工还得随时观察周围的作业环境。操作台在掘进机左侧,不能观察右侧截割情况。还需配专人指导作业,安全系数较低,易发生安全事故,自动化水平低,掘进速度慢,严重制约煤矿的高效发展[1]。

以中煤科工山西华泰阳坡泉煤矿10110运输顺槽掘进工作面为工程背景,技术人员与三一重装厂家共同进行悬臂式掘进机硬件和软件的改造来进行智能化控制系统研究,该系统融合无线通信、数字视频处理、光纤通信和工业网络等先进技术,能够实时观测掘进工作面迎头各系统的运行情况,可为安全生产提供直观的图像信息和数据信息,同时该系统的研制可大大提高掘进巷道岗位工的舒适性和安全性,极大提高安全系数和掘进速度[2]。

1 工程背景

阳坡泉煤矿井田地处河东煤田北部,煤层赋存浅、煤层倾角平缓,针对特厚煤层的特点采用2个开采水平分别开采全井田10号和11号、13号煤层,其中运输顺槽10110掘进工作面10号煤层南翼一采区西侧,北部为10110设计工作面,南部为10102运输顺槽,西部为实体煤,东部为南翼主运、辅运、回风巷。10110运输顺槽掘进长度1 157.47 m,设计巷宽5.5 m,巷高3.7 m,沿底板掘进,掘进方式为综掘机掘进,适合改造悬臂式掘进机来进行智能化控制系统的研究工作。

2 悬臂式掘进机硬件改造

悬臂式掘进机硬件改造方面主要是需要在机身上安装2个改造的电控箱并需要重新接线,同时更换截割臂升降、回转、截割头伸缩、铲板升降、后支撑升降油缸,加装行程传感器;增加电磁阀控制油缸;需要更换星轮马达、一运马达、行走马达;并且同时摆动掘进机截割臂至极限位置来进行精度校正[3]。

2.1 液压件

把掘进机的油缸更换为带有传感器的油缸,且更换后需要开阔空间对传感器进行标定校准,目的是保证掘进机截割臂升降、回转角度的检测精度。增加电磁阀组来控制油缸。星轮马达、一运马达、行走马达更换为带传感器安装位的专用马达。液压系统增加遥控操作系统,更换电液控三联多路阀、电液控七联多路阀电磁换向阀、手动换向阀、齿轮泵、溢流阀等。

2.2 机械件

增加摄像头防护罩、无线信号接收器防护罩等机械件。

2.3 电气件

电控箱内增加惯导,现场测量标定惯导与掘进机回转中心的相对位置。电控箱内增加遥控器信号接收模块。

电控箱内增加激光测距传感器接收器。增加采集传感器数据的IO模块,并增加相应电气线路及防爆电控箱。增加掘进机无线信号接收站,并增加相应的电气线路及防爆电控箱。

2.4 外部设备

外部设备包括掘进机外部远程操作台(含防爆电脑显示器);近控遥控器、远程遥控器;遥控器数据交换箱;控制信号数据交换箱、控制信号天线。

3 智能化控制系统

悬臂式掘进机智能化控制系统以机载惯性导航系统为平台,搭建掘进机模型及算法,并融合了截割轨迹在线监测、自动控制、自动补偿、远程可视化和超视距控制等先进技术。

3.1 三维定位截割

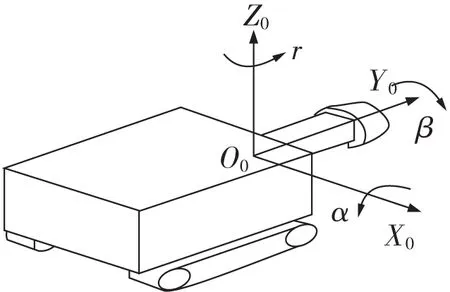

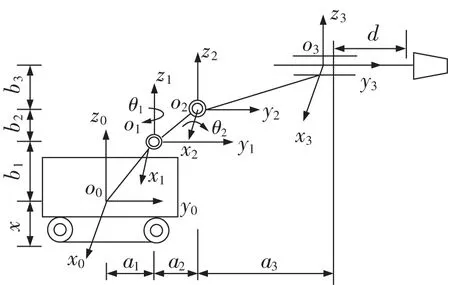

以惯导系统为平台,控制掘进机的运行轨迹,通过自动截割算法,实现自动定位截割。图1为惯导系统三维坐标系。分别为:掘进机作业控制尺寸链、掘进机连杆坐标系和巷道模型断面[4],如图2~4所示。

图1 三维坐标系

图2 掘进机作业控制尺寸链

图3 掘进机连杆坐标系

图4 巷道模型断面

3.2 掘进机三维实时仿真系统

掘进机三维实时仿真系统,智能化控制系统首次应用于掘进机领域,真实还原了掘进机工作场景。采用三维动画设计,画面生动,集成巷道自动成型功能、远程可视功能、数据上传功能、地面集中控制及井下远程操作站控制[5],如图5所示。

图5 掘进机三维实时仿真工作场景

3.3 截割轨迹在线监测技术

智能化控制系统采用截割轨迹在线监测技术有效地突破了井下因粉尘大而无法远距离操作的难题[6],使超视距巷道截割成为现实,建立以“截割轨迹为主,视频为辅助”工作模式。轨迹界面如图6所示。

图6 截割轨迹界面

高适应性:拱形巷道、矩形巷道、梯形巷道,修改参数适应不同煤矿巷道条件。

定位误差小:精准获取掘进机截割头在巷道空间内位置坐标,误差≤5 mm。

成型误差小:边界降速及边界限位,巷道成型误差≤150 mm[7]。

3.4 自动控制技术

按照掘进巷道的方位角,掘进机通过自动控制技术来调整机身姿态,自动纠正与巷道中心线的位置偏差,完成直线行走与纠偏。掘进机组在智能截割过程中,当煤岩硬度急剧变化(如遇到夹矸)时,通过分析截割臂摆v、截割电动机电流I与煤岩硬度f之间的关系。截割头依靠其上面的截齿对煤岩施加截割作用力,通过分析截割头的总阻力,依据截割头力矩与功率的关系可得截割头外部载荷所需的截割功率,从而控制调整截割臂摆速。而且掘进机还能够根据巷道腰线自动调整截割巷道坡度,无腰线巷道能自动适应煤层顶底板,调整巷道坡度。

3.5 自动补偿技术

基于惯性导航系统的实时数据,并结合巷道断面尺寸,建立掘进机与巷道工作面的相对关系数学模型。依托截割部装载的磁滞位移传感器对截割头位置坐标进行感知,自主计算各工作点的截割伸缩补偿量,并精准控制伸缩油缸,实现工作面的平整化,减少欠挖现象的发生。通过惯性导航系统、激光测距传感器及行走里程传感器的传感网络技术结合,对掘进机姿态、行进距离及位置偏移检测。完成机身位置纠偏、行走自主调直功能,累积进尺10 m内误差±50 cm。

3.6 自动截割、姿态检测

通过惯性导航系统对巷道设计的方位角进行识别,实现掘进机高精度位姿测量[8]。

三轴石英加速度计输出掘进机信号,经过导航计算后,换算为速度和位置,按设计巷道断面轨迹自动截割。

三轴光纤陀螺仪输出信号经过姿态航向计算后,确定悬臂式掘进机的姿态和航向角,实现掘进机自身位姿参数的自动检测和显示。

3.7 截割轨迹监测

自动截割控制系统以监控软件为整个通信系统的OPC客户端,采用OPC的方式与ZOPC服务器进行通信,读取ZOPC服务器中的数据,按照主控制器地址分配表解析数据,解析完成的数据存入到Kepserver服务器,供客户端用户取用[9]。

具备定位或者仿形切割功能,主控制器通过自动截割算法实时控制截割头动作。根据巷道实际条件,记忆截割路径及控制工艺,实现巷道断面一个循环500~800 mm定位截割,同时具有工作面边界报警功能,断面成型误差小于15 cm。

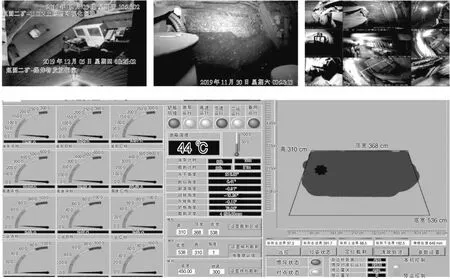

3.8 远程可视化和超视距控制技术

掘进机实时监控采用无线WiFi传输和5G远距离光纤传输方式相结合模式,上传的监控画面视频信号传输延时小于 50 ms,控制动作信号最大延时小于300 ms,并且控制距离大于1 000 m,解决了传统监控画面中效果模糊,传输速率低,光线不足拍摄效果差等缺陷,具有超高速、高可靠、低时延特性,满足了智能化控制系统对监控画面传输的信息传输带宽、速度、时延等方面的需求[10]。

远程控制技术主要由机载控制器运行软件、远程监控软件和地面远程监控主机运行软件3个部分组成。

机载控制器采集各传感器数据,接收远程监控主机与遥控器控制命令,并将命令输出到执行机构。

井下主机监控软件负责人机交互、作业控制、数据分析与故障报警。

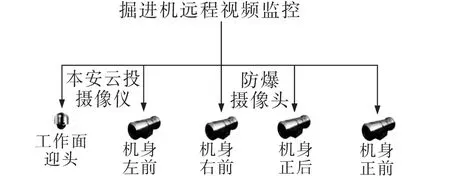

地面远程监控主机,能够实时监测掘进机截割电机的运行状态,实时显示掘进机的姿态,掘进头的位置信息,并实现远程故障报警与保养提醒等功能[11]。掘进机远程视频监控摄像头分布如图7所示。

图7 掘进机远程视频监控摄像头分布示意

在10110运输顺槽掘进工作面迎头位置安装一台本安云台摄像仪,在掘进机机身左前、右前、正后、正前4个位置分别安装防爆摄像头,如图7所示。4个摄像头采取固定设计,减少摄像仪的人工挪移,方便缆线的保护。采用纳米玻璃减小摩擦系数,阻止污染物驻留,浇封设计提高抗震性能。掘进机上设减震装置,摄像仪采用电子减震技术,通过图像补充减小截割过程中摄像仪的振动。

掘进机机身上安装SYMC运动控制器和SYCM扩展模块,SYMC运动控制器通过CAN总线内置电流、电压、漏电、油温、液位、压力传感器和惯性导航系统,SYCM扩展模块内置电气控制器件、电磁阀组和磁滞位移传感器,机身还安装遥控接收器[12]。实时监控的画面及各种传感器获得的信息通过无线传输给10110顺槽皮带的监控分站,再通过光纤传输给井下视频监控主机到井下环网交换机,最后到地面的调度室监控主机,可实现掘进机数据与工作面视频上传至远程操作台和地面调度室,系统在远端实时显示掘进工作面环境图像、传送掘进机运行工作状态、油温、系统工作时间、截割计时、惯性导航系统上传的姿态方位角信息、巷道参数的设置界面、截割头轨迹在线监测、截割方式和功能选择。

操作台对设备的工作环境及自身情况进行监控展示,实时采集掘进机的电压、电流、油温、瓦斯等关键状态信息,将信息进行分析处理后传输至远程和地面监控系统。

该系统可以满足掘进机本地操控、不低于50 m无线遥控和不低于400 m远程控制(或地面远程控制)主遥控器3种模式。掘进机远程控制系统如图8所示。

图8 掘进机远程控制系统示意

4 结论

悬臂式掘进机智能化控制系统通过在10110运输顺槽掘进工作面进行现场工况试验,实现对掘进机的远距离、实时、精准控制,改善岗位工的作业环境,提高作业效率和安全系数。