浅谈金属铸造行业的安全生产风险分析

夏 彦

(芜湖新兴铸管有限责任公司,安徽 芜湖 241000)

金属冶炼行业在《安全生产法》中已列入生产行业,按照原国家安全生产监督管理总局令(第91号)《冶金企业和有色金属企业安全生产规定》要求,以及原《国家安全监管总局关于印发金属冶炼目录(2015版)的通知》的规定,代码C3130属于是金属冶炼建设项目,所以对金属铸造行业的安全生产风险分析对企业安全管理工作非常重要,尤其是最近国家将金属冶炼行业纳入高危行业,面对金属冶炼行业的管理难点需要寻找突破口,本文以熔炼生产车间﹑造型生产车间﹑机械加工车间的安全生产风险分析为主要突破点,分析金属铸造行业在生产过程中所存在的危险与有害因素,为金属铸造行业的安全管理模式提供科学的依据。

1 金属铸造行业生产工艺介绍

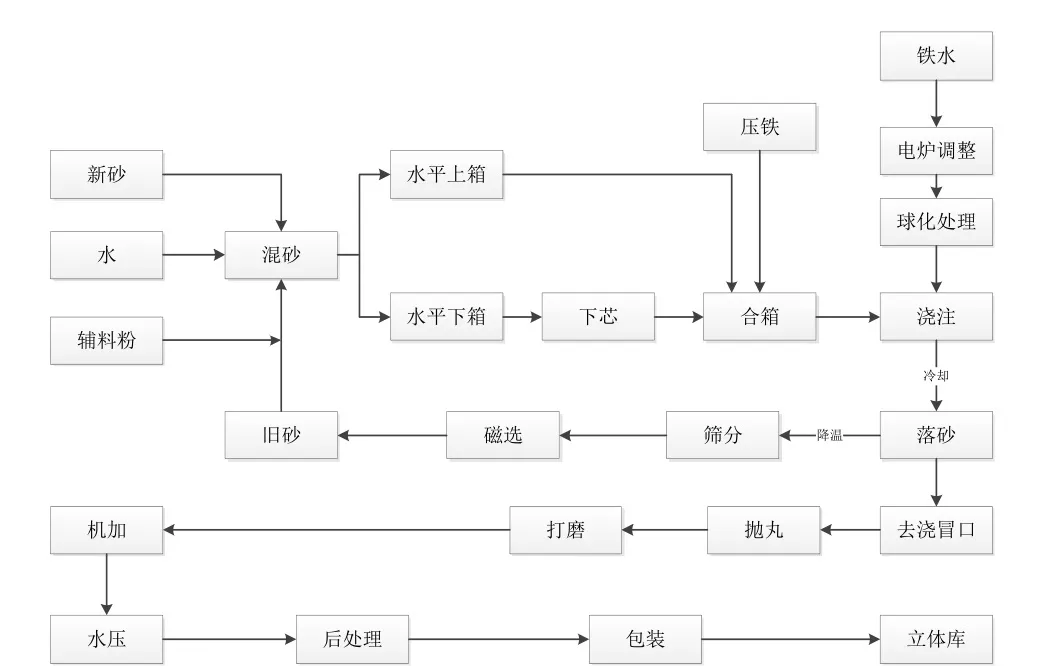

生产工序分为:熔炼车间﹑造型生产(造型﹑制芯)﹑机械加工三大工序。

1.1 熔炼车间

中频感应电炉的配料利用桥式起重机和电磁吸盘配置铁料并加入振动输送加料车料斗,通过振动输送加料车加入中频感应电炉内。铁合金﹑增碳剂﹑孕育剂等进行定量称量后人工加入。炉前设置快速分析室[1]。中频感应电炉的合格铁液通过桥式起重机转运到球化工位进行球化,球化后转运到浇注工部进行浇注。

图1 金属铸造工艺流程

图2 金属熔炼过程

1.2 造型生产 (造型、制芯)车间

(1)制芯系统。该系统包括热芯盒制芯机﹑芯砂(覆膜砂)提升﹑存储﹑定量运输等工艺装备设施。制芯机采用热芯盒﹑壳芯制芯机。砂芯采用人工取芯﹑去毛剌并放置在运芯小车上。生产所需砂芯,由操作人员推车输送至造型线下芯段下芯。

(2)造型系统。造型线是铸造车间的核心。造型工艺及设备确定后,熔化﹑砂处理及清理的工艺设备配置必须满足造型线的生产需求。

造型线工艺流程:造型(上下型)→下型旋转→下芯→合箱→脱箱﹑推出至浇注段→加套箱压铁→浇注段浇注→一次冷却段→取套箱压铁→二次冷却皮带等工位。造型生产线包括捅箱机﹑造型主机﹑下芯﹑套箱压铁及浇注机。造型线砂箱运行采用液压推箱机﹑液压迎箱机及两端的电动过渡平车实现砂箱的自动循环运行。造型工序设计气流加砂﹑液压压实,基于PLC的人机界面触摸屏连锁控制,完成了设备和工艺的进一步融合,实现了不同产品不同造型工艺的自动控制,增强了生产的灵活性。落砂后铸件通过鳞板输送机输,人工将管件吊挂到抛丸机运行环链悬挂勾上,进行抛丸处理。

(3)砂处理系统。①落砂﹑磁选:经过造型线浇注后的铸型,经振动输送机到滚筒落砂机,铸件由链板机输送到抛丸机悬链(人工吊挂);旧砂从落砂孔送入下方皮带输送机,经耐热皮带输送机上的第一级悬挂式永磁分离机磁选,再通过第二级永磁皮带轮磁选,进混砂机前再通过皮带输送机上第三级永磁皮带轮磁选,采用三级磁选选出所有的铁杂物和铁豆,确保去除旧砂中的铁料,保证后续工艺﹑机械化设备安全可靠地运行[2-6]。

(4)抛丸清理系统。铸件通过鳞板输送机送到抛丸机,通过人工将铸件(利用浇冒口)挂在抛丸机运行环链吊钩上,一起进入连续通过抛丸清理机进行抛丸。抛丸机配套自带除尘系统。清理完毕后,操作工人使用液压剪或气割将浇冒口系统和铸件分离,浇冒口系统及废铸件回收至熔炼重复利用,合格铸件放入铸件框内,通过叉车将铸件转运到加工车间。

2 安全生产风险分析、危险有害因素辨识

2.1 熔炼生产车间的危险、有害因素分析

(1)铁水运输工序。铁水运输工序存在的危险有害因素:火灾﹑爆炸﹑灼烫﹑车辆伤害和起重伤害。其原因:①铁水包耐火衬剥落﹑铁水包穿孔﹑铁水包颠覆导致铁水外泄,发生火灾﹑爆炸﹑灼烫等伤害事故。②铁水包在起吊运输过程中,龙门钩横梁﹑耳轴销和吊钩损坏,行车钢丝绳断裂,违章作业与其他物体碰撞等,造成铁水包发生歪斜﹑坠落,引起重大伤害事故。③铁水熔炼对废钢有一定的需求量,由于废钢的来源渠道较多,可能使废钢中混有炮弹﹑炸药等爆炸物,盛装易燃液体或气体的金属容器,在分选﹑切割以及熔炼过程中,因碰撞﹑高温﹑火源等引起爆炸。

(2)熔炼工序。熔炼工序存在的危险有害因素:火灾﹑爆炸﹑灼烫﹑车辆伤害﹑高处坠落和触电。其原因为:①中频炉冷却水系统未配置温度﹑进出水流量检测报警装置,未设置防止冷却水进入炉内的安全设施。缺少水温过高报警和供水中断时炉子自动切断电源的安全装置。一旦出现冷却水中断,引起线圈﹑水套的损坏,导致铁水遇水发生爆炸﹑火灾﹑灼烫事故。②中频电炉漏炉﹑穿炉事故。铁水冷却时间过长而结盖,再次受热膨胀,挤压炉衬导致炉衬产生裂纹,融化过程中铁水从中裂纹穿出,导致穿炉,或者从结盖喷出,造成喷炉事故;随炉龄的增加,炉衬容积变大,炉内铁水量增加,炉衬变薄,局部承受不了铁水压力导致穿炉,炉衬打炉砌筑时局部没达到要求或局部带进杂质而未被发现,造成熔炼时从上述缺陷中穿出。炉衬急冷产生裂纹,在熔炼过程中从裂纹中穿出。中频炉结构方面,线圈立柱固定不好而失去对炉衬的支撑稳固作用,倾炉时炉衬晃动裂纹。中频炉磁场分布不合理也会造成局部高温进而专门在某一点穿炉。漏炉﹑穿炉事故可导致火灾﹑爆炸﹑灼烫等事故。③铁水取样过程,作业人员不慎接触铁水发生灼烫事故。④加料小车专用通道边缺少人行安全通道或被占用,车辆运行时未发出光声警示信号,车辆停靠处无限位开关,造成车辆挤压作业人员发生车辆伤害事故。⑤中频炉炉台四周未设置或设置不符合安全要求的防护栏杆,作业人员攀爬发生高处坠落事故。⑥供电设施及其各部位的绝缘电阻,不符合有关电气规程﹑规范的规定;中频炉炉壳没有可靠接地;工频炉附近区域温度较高,电线﹑电气设施的绝缘或外壳易老化和破损,导致设备漏电。供电设施附近,设有易造成短路的材料与物件。升温过程中人员如劳保绝缘不良容易引起触电。中频控制柜内电器元件多数裸露在外,且均属高电压﹑高电流。人员触碰导。

2.2 造型生产车间的危险、有害因素分析

2.2.1 砂处理、制芯、造型

砂处理﹑制芯﹑造型工序使用到混砂机﹑制芯机﹑造型机和物料输送设备等机械设备,存在机械伤害﹑触电等危险有害因素。

机械伤害事故的主要原因:①机械设备制造质量不合格或设计上本身就存在缺陷。②设备控制系统失灵,造成设备误动作,导致事故发生。③电源开关布局不合理,一种是有了紧急情况不便立即停车;另一种是多台机械开关设在一起,极易造成误开机而引发事故。④机械设备的安全防护装置出现缺乏﹑损坏或被折除等情况。⑤机械设备有故障不及时排除,设备在故障状态下运行。⑥在机械运转中从事检查修理等工作。⑦在检修和正常工作时,机器突然被别人随意启动;不具备操作机械素质的人员上岗或其他人乱动机械设备。⑧在与机械相关连的不安全场所停留﹑休息;任意进入机械运行危险区域。⑨违章操作,穿戴不符合安全规定的服装进行操作。

触电事故的主要原因:①带电部位裸露体进行有效隔离或绝缘。②漏电保护器故障或失效并未及时处理。③特殊作业场所(潮湿﹑移动),使用电气的安全电压不符合规定。④带电作业或停送电操作未严格执行安全规程。⑤电气(器)接地﹑接零保护不符合电力装置接地设计规范。⑥其他违反电气安全规程现象。

2.2.2 浇铸工序

浇铸工序存在的危险有害因素:爆炸﹑火灾﹑灼烫。

下列原因可能发生爆炸﹑火灾事故。

(1)铁水包﹑渣盆衬未经烘烤或烘烤不干燥;铁水包﹑渣盆超装造成铁水﹑渣溢出遇水或潮湿地面发生爆炸。(2)铁水包在起吊运输过程中,龙门钩横梁﹑耳轴销和吊钩损坏,行车钢丝绳断裂,违章作业与其他物体碰撞等,造成铁水包歪斜﹑坠落,溅出的高温铁水遇到水或潮湿地面可能发生爆炸事故;遇易燃﹑可燃物可能发生火灾事故。

下列原因可能发生灼烫事故。

铁水包在吊运中,因设备或装置出现故障以及人为操作失误,造成人体与铁水或盛装高温铁水的设备﹑装置接触可能发生人员灼烫事故。

2.3 管件加工车间的危险、有害因素分析

机加工工序:本工序使用的机械设备包括打磨机器人工作站﹑车床﹑铣床﹑镗床﹑砂轮机﹑水压机等机械设备,存在的危险有害因素:火灾﹑机械伤害﹑物体打击﹑高处坠落﹑触电﹑噪声﹑粉尘。

(1)火灾:①电气设备使用时间过长,超过使用寿命,绝缘老化或受损脱落。②车间各种机械设备使用的润滑油﹑润滑脂等易燃物质如果发生泄漏并遇明火;擦洗机器的棉纱随意丢弃,遇烟头等火源,均可能引发火灾。

(2)机械伤害:本工序使用的机械设备包括打磨机器人工作站﹑车床﹑铣床﹑镗床﹑砂轮机﹑水压机等,在生产中容易发生机械伤害事故。引发此类机械伤害事故的主要原因有以下几个方面:①打磨机器人工作站工作结束时,未将机械手臂置于零部件位置或安全位置。②在机械运转时从事清理﹑修理等工作。③设备安全防护等装置本身有缺陷﹑失修或未在适应位置。④任意进入机械运行危险区域,如抱有图省事﹑走捷径的心理,或单调的操作使操作者疲劳而误入危险区等;⑤设备没有设置联锁,设备上的门(孔)没有完全关闭即启动设备,导致伤人。⑥操作设备违反规程,未穿戴配齐防护用品。

(3)物体打击:本工序在巡检中或在设备维修时,存在着工具,附件﹑零部件等物件失落﹑飞落﹑坠落等情况,导致出现物体打击事故。刀具﹑工件等在动力中断﹑连接松动时意外甩出或跌落导致人员伤害。

(4)高处坠落:如果工作人员在登高作业时,没有采取有效地防护措施,如站立不稳等就会发生高处坠落。

(5)触电:触电是电气伤害的主要形式。在大型铸件的生产过程中用到的机械和电气设备造成触电事故的主要原因有:①电气线路安装不当,保养不善及接地﹑接零损坏或失效等,将会引起设备各绝缘性能降低或保护失效,造成漏电,引起触电事故。②电气设备在潮湿的环境中可引起电化学腐蚀及触电事故的发生。③使用不合格的绝缘工具和电气工具。④未断电进行电气设备检修工作。⑤电器设备未按规定接地或绝缘不良,导致事故发生。⑥使用的电动工具金属外壳不接地,操作时不戴绝缘手套。

(6)噪声:产生的噪声主要有车床﹑锯床等各类机床。产生的噪音主要是由于机械的撞击﹑磨擦﹑转动等运动而引起的机械噪声。

其中机械噪声对作业和区域环境影响干扰最大,长时间在噪声环境中工作会使人的听觉功能敏感度下降并产生疾病,是噪声防治的重点。如果作业人员未采取安全防护措施,长期在有噪声的环境中作业,存在产生噪声引起职业危害的可能。

(7)粉尘:在金属切削过程中,产生的固体微粒会飘浮在空中,粉尘导致人体肺组织纤维化,引起尘肺,严重影响身体健康。

2.4 粉末喷涂工序

粉末喷涂工序使用的设备有烘干炉﹑喷粉室,存在的危险有害因素:火灾﹑爆炸﹑触电﹑机械伤害﹑起重伤害﹑高处坠落﹑物体打击﹑中毒和窒息﹑噪声﹑粉尘。

2.4.1 火灾

(1)烘干炉使用焦炉燃气,采用用管道输送,若燃气输送管道破裂受损﹑阀门受损都会使燃气发生泄漏,释放出大量易燃﹑易爆物质,遇到明火或火花可能会引发火灾。电气设备﹑电缆﹑电线老化﹑短路﹑过负荷等易引发电气火灾。

(2)喷涂使用的涂料如环氧粉末涂料等都是易燃物质,遇到明火或火花可能引发火灾,因此工作人员禁止使用明火。

2.4.2 爆炸

该工艺过程中可能引发爆炸事故的原因主要有:①烘干炉第一次点火时燃气未点燃,未经氮气吹扫程序处理剩余气体就第二次点火引起爆炸。②烘干炉送风机突然停电,燃气不能完全燃烧,部分燃气从烧嘴窜入空气管道发生爆炸。③燃气设备停产后未将气体处理干净,又未经爆炸试验,动火发生爆炸。④准备投产的燃气管道,与有燃气的管道没有用盲板隔断,燃气由闸阀漏入新管道,未经空气分析检查,动火发生爆炸。⑤燃气泄漏,泄漏到空气中能形成爆炸性混合物,遇明火﹑高热极易燃烧爆炸。⑥环氧聚酯粉末喷涂设备选用不当或损坏后未及时维修,可能导致火灾﹑爆炸事故。喷涂作业时可能导致粉末涂料与空气混合物的爆炸。作业场所通风不良,可能导致粉尘浓度达到爆炸极限。设备未接地或接地不良使阻值过大,造成静电积聚乃至静电放电达到点火能量,爆炸危险区域未使用防爆电气设备等可能引发粉尘爆炸。⑦喷粉室爆炸危险区域电气设备未采取电气防爆设计,如电器﹑照明﹑线路﹑开关﹑接头等达不到防爆要求,未对传输装置﹑喷粉室﹑粉尘回收装置﹑通风除尘管道等进行接地设置,干式除尘系统未规范采用泄爆﹑隔爆﹑惰化﹑抑爆等任一种控爆措施。企业应确保喷粉区范围内的电气安全符合整体防爆的要求,喷漆区范围内的设备导体,包括传输装置﹑喷粉房﹑回收净化装置等必须可靠接地,以防止积累能产生静电放电的电荷。干式除尘系统要规范采用泄爆﹑隔爆﹑惰化﹑抑爆等任一种控爆措施。⑧粉尘作业场所的环氧聚酯粉末积聚较多,可能引起粉尘爆炸事故。企业应制定完善粉尘清扫制度,明确清扫时间﹑地点﹑方式﹑清扫人员职责等内容,交接班过程做到“上不清﹑下不接”,严禁用压缩空气等进行吹扫,宜采用负压吸尘﹑洒水降尘等方式,使作业现场粉尘量降至最低。

3 结语

总之,随着中国市场经济的蓬勃发展和经济社会的进一步变革,“人民至上﹑生命至上”和以人为本的安全发展理念逐渐深入人心,金属冶炼作为保障人民物质需要的基础型行业,在制造业中占据着举足轻重的地位。尽管安全生产法已经将金属冶炼纳入高危行业,但该行业在安全生产管理方面已获得了较大的进展,不过行业内安全事故的产生仍不能得到根本的控制,所以我们还需要根据法律法规和行业标准规范对生产过程中所存在的危险有害因素进行辨识,进一步的分析和探讨公司安全风险分析防范对策,以促进行业的安全健康管理,提升金属冶炼行业的本质安全水平。